1.本实用新型涉及建筑技术领域,特别是涉及一种高导热水泥砂浆扩体式能源桩。

背景技术:

2.浅层地热能是一种清洁可再生的能源,近年来,对浅层地热能的开发和利用也越来越多,主要是通过地源热泵系统,实现建筑和浅层岩土的热交换。其中,能源桩的研究是一个重要的方向,在桩内植入换热器,从而达到浅层地热资源对建筑进行制冷供暖的目的,提高能源桩的换热效率是当前研究的重要课题。

3.传统的能源桩的换热器通常在能源桩施工完成后布设,布设位置通常为管桩中心的桩孔中,此时,由于换热管之间距离较近,容易产生热相互影响问题,从而降低了能源桩的换热效率。为提高能源桩的换热效率,需要对换热器布设位置进行调整。然而,传统管桩多采用静力压桩或锤击工艺,换热管无法设置管桩的外侧,需要探索新的成桩工艺提高其导热性能,而现有的钻孔灌注桩护壁工艺时泥浆外运的环境问题直接限制其推广应用;预制桩超越硬土层困难,易引起爆桩。

技术实现要素:

4.本实用新型的目的在于提供一种高导热水泥砂浆扩体式能源桩,以在提高能源桩传热效率的同时,改善桩的力学性能。

5.本实用新型的高导热水泥砂浆扩体式能源桩技术方案是这样实现的:

6.高导热水泥砂浆扩体式能源桩包括phc管桩、绑扎在phc管桩外侧的换热系统和包裹在换热系统外的水泥砂浆层;所述换热系统包括布置在所述phc管桩外侧的上部的进液汇流器和出液汇流器,所述进液汇流器上具有进液口和若干输液口,所述出液汇流器上具有出液口和若干供液口,所述换热系统还包括若干个第一换热管,第一换热管绕phc管桩等的周侧间隔均布,所述第一换热管为u型管,至少一个u型管的进口与所述输液管连通、出口与所述供液口或另一个u型管的进口连通;所述换热系统还包括第二换热管,所述第二换热管为螺换热管,包括自上至下螺旋延伸的下沉段、还包括自下至上螺旋延伸的上升段,所述下沉段的进口与所述进液汇流器连通,所述上升段的出口与所述出液汇流器连通;所述换热系统植入于所述水泥砂浆层内。

7.进一步的,所述第二换热管捆扎箍设在phc管桩外,所述第二换热管位于所述第一换热管的外侧。

8.进一步的,所述进液汇流器和出液汇流器均为套设在phc管桩外的呈环形结构的汇流器,所述进液汇流器位于出液汇流器的外侧,且进液汇流器低于出液汇流器布置。

9.进一步的,所述第一换热管的两端分别连接在其中一个输液口和与该输液口对应的供液口上。

10.进一步的,所述第一换热管和第二换热管的管身上布置有铝制环形翅片。

11.进一步的,所述第二换热管的上升段和下沉段沿上下方向相互错位布置。

12.采用了上述技术方案,本实用新型的有益效果为:相比于现有技术,本实用新型所涉及的高导热水泥砂浆扩体式能源桩,在实际的使用过程中,通过结合现有的扩体桩的成型技术,采用长螺旋钻机成孔后,将具有高导热性能的水泥砂浆预先搅拌好后灌注在孔内,形成外侧的包裹体,此时灌注材料尚未凝结,将换热系统绑扎固定在phc管桩外后,统一迅速植入至水泥砂浆层内,而由于内侧phc管桩的支撑设置,换热系统紧贴在phc管桩的外侧,在外侧的水泥砂浆层的挤压下二者贴合更加紧密,成桩过程中水泥砂浆层受到外界土体和内侧phc管桩的共同压力,与phc管桩形成了一个紧密的整体,与土体获得了更大的基础面积,增加了桩的承载能力;进一步的,将换热系统设计为第一换热管和第二换热管内外布置、且相互间隔分开布置的形式,能够沿phc管桩的径向和周向极大的增加接触面积,同时也尽量的减少了换热管之间等的热影响,保证其具有较高的换热性能。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

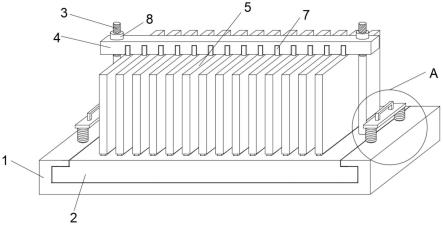

14.图1为本实用新型的高导热水泥砂浆扩体式能源桩的俯视图;

15.图2为图2的半剖视图;

16.图3为图1中换热系统的俯视图;

17.图4为图2中换热系统的中间部分的剖面简图。

18.附图标记说明:1-phc管桩;2-换热系统;3-水泥砂浆层;4-进液汇流器;5-出液汇流器;6-进液口;7-出液口;8-第一输液口;9-第二输液口;10-第一供液口;11-第二供液口;12-第一换热管;13-第二换热管;14-铝制环形翅片。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.本实用新型的实施例:如图1至图4所示,该高导热水泥砂浆扩体式能源桩包括phc管桩1、绑扎在phc管桩1外侧的换热系统2和包裹在换热系统2外的水泥砂浆层3。

21.其中对于水泥砂浆层3来说,本实施例中,水泥砂浆层3需要预先搅拌混合,该水泥砂浆主要是由水泥、细骨料、碳化硅粉末、高效减水剂、水拌和而制得,设计强度为15mpa;其中水泥砂浆使用的水泥为普通硅酸盐水泥,强度等级为42.5mpa;碳化硅粉末1000目绿碳化硅粉末;水泥砂浆添加的高效减水剂为萘系粉剂高效减水剂。在预制水泥砂浆层3时,先将水泥、细骨料和碳化硅粉末依次加入搅拌机内并拌合30s;然后将减水剂加入搅拌机内并拌合30s;之后将一半拌合水加入搅拌机内,并搅拌60s;最后将剩余拌合水加入搅拌机内并继续搅拌150s后,即可得到搅拌均匀的高导热性的水泥砂浆;而在搅拌过程中,搅拌机的盖要保持封闭,减少水分蒸发带来的影响。

22.而对于phc管桩1作为本能源桩的主要承载单元,其结构和成分与现有的结构基本一致,不作详细描述。

23.上述的换热系统2包括布置在phc管桩1外侧的上部的进液汇流器4和出液汇流器5,其中进液汇流器4和出液汇流器5均为套设在phc管桩1外的呈环形结构的汇流器,所述进液汇流器4位于出液汇流器5的外侧,且进液汇流器4低于出液汇流器5布置;进液汇流器4上具有进液口6和若干个第一输液口8,进液口6设置在进液汇流器4的周侧外,第一输液口8设置在进液汇流器4的底壁上,并沿环向间隔均布,对应的液汇流器上具有出液口7和若干第一供液口10,且出液口7设置在出液汇流器5的周侧外,第一供液口10设置在出液汇流器5的底壁上,沿环向间隔均布,上述的每个第一供液口10均适配有一个第一输液口8,且适配的第一输液口8和第一供液口10沿phc管桩1的径向内外间隔对应布置。同时,在进液汇流器4上还设有第二输液口9,对应的在出液汇流器5上还设有第二供液口11。

24.换热系统2还包括若干个第一换热管12,第一换热管12绕phc管桩1等的周侧间隔均布,第一换热管12为u型管,u型管的进口与第一输液管连通、出口与第一供液口10连通;各个第一换热管12绕phc管桩1的周向间隔均布。

25.换热系统2还包括第二换热管13,第二换热管13为螺换热管,包括自上至下螺旋延伸的下沉段、还包括自下至上螺旋延伸的上升段,下沉段的进口与进液汇流器4的第二输液口9连通,上升段的出口与出液汇流器5的第二供液口11连通。

26.为了保证换热系统2与周侧土体有较大的换热面积,第二换热管13捆扎箍设在phc管桩1外,第二换热管13位于第一换热管12的外侧;更进一步的,第一换热管12的管身上固定有铝制环形翅片14,增加局部的换热面积和换热效率。

27.同时为了进一步的避免换热系统2之间的相互热干扰,第二换热管13的上升段和下沉段沿上下方向相互错位布置。

28.上述的换热系统2植入于所述水泥砂浆层3内,具体的施工工艺如下:采用扩体桩的制成工艺,先采用长螺旋钻机成孔,钻孔和注浆时采用长螺旋压灌浆和取土喷射搅拌扩孔工艺可提高效率,再灌注预先拌制好的高导热的水泥砂浆包裹体,此时灌注材料尚未凝结,迅速植入外侧连接换热系统2的phc管桩1。

29.换热管紧贴phc管桩1布置,在外围水泥砂浆的挤压下,二者贴合得更加紧密,第一换热管12的两支臂之间形成内换热层,第一换热管12靠外的支臂与水泥砂浆的外壁之间形成外换热层,围绕phc管桩1均匀布置的多根换热管,增大接触面积的同时,尽量的减少了相互之间的热影响。成桩过程中水泥砂浆收到外侧土体和内侧phc管桩1的共同压力下,与phc管桩1形成了一个紧密的整体,且与土体获得了更大的接触面积,增强了桩的承载力。将换热管设置在管桩外侧,可以避免由于换热管之间距离较近,容易产生热相互影响问题,且外部的高导热水泥砂浆换热臂厚度较小,也在一定程度上改善了换热环境。

30.当然,在其他实施例中,汇流器也可以采用块状结构形式,布置在管桩的外侧,仅仅需要通过各个换热管的走管形式来保证各个换热管均沿phc管桩1的周侧间隔均布即可。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。