1.本实用新型属于电气工程技术领域,具体涉及一种电气工程自动化下料装置。

背景技术:

2.粉末状产品一般是在自动化生产线包装完成,包装成整袋的产品后出售,整个包装过程需要一系列步骤,如下料、封装、传输、检测以及装箱等过程,现有的下料装置在使用过程中,由于有不同的生产需求,经常需要对下料量进行调节,现有的调节方式大部分为设置挡板对下料口进行封堵来达到调节下料量的目的,但是此种调节方式会使下料口形成一个偏细窄的通道,容易造成物料堵塞,现提出一种电气工程自动化下料装置,来解决因减少下料量造成下料口堵塞的问题。

技术实现要素:

3.本实用新型提供了一种电气工程自动化下料装置,根据下料需要控制打开伺服电机的数量,当需求较小时开启一个伺服电机,下料需求过大时,开启多个伺服电机,此种下料方式,不论需求大小,下料管道的横截面始终为圆形,可以有效避免下料堵塞的现象发生。

4.本实用新型提供如下技术方案:一种电气工程自动化下料装置,包括储料罐与下料管道,所述储料罐的下方设置有支撑架,且储料罐的内部焊接有十字型支撑杆,所述支撑架的左侧安装有驱动电机,且驱动电机的右端安装有减速器,所述减速器的顶端安装有搅拌杆,且搅拌杆的左右两端安装有传动齿轮与同步带,所述下料管道焊接于储料罐的底部,且下料管道的下方通过螺栓固定安装有下料箱,所述下料箱的左右两侧安装有伺服电机,且伺服电机靠近下料箱的一端安装有丝杆,所述丝杆的外侧安装有滑块,且滑块的内侧安装有独立挡板,所述独立挡板远离滑块的一侧安装有光杆,所述下料箱的下方设置有下料口,所述储料罐的上方安装有密封盖。

5.其中,所述搅拌杆与储料罐之间通过驱动电机与减速器构成转动安装结构,且搅拌杆等间距分布于储料罐的内部,并且搅拌杆的数量为八个,通过驱动电机与减速器带动搅拌杆转动可以带动搅拌杆对储料罐内部的粉末状材料进行搅拌,避免粉料结块堵塞下料管道,八个搅拌杆等间距分布可以使搅拌杆对储料罐内部的粉末状材料的搅拌更加全面。

6.其中,所述搅拌杆与储料罐之间采用相互平行设置,相互平行设置可以使搅拌杆的转动更加平稳。

7.其中,所述搅拌杆之间通过传动齿轮与同步带传动,通过传动齿轮与同步带可以将驱动电机和减速器输出的动力传输至各个搅拌杆,使各个搅拌杆同步转动。

8.其中,所述下料管道的数量为四个,且下料管道采用倾斜设置,四个下料管道可以分别进行下料,下料管道采用倾斜设置可以方便下料管道将粉末材料输入下料箱。

9.其中,所述丝杆与下料箱之间通过伺服电机构成转动安装结构,且丝杆与下料箱之间采用相互平行设置,通过伺服电机带动丝杆转动可以对滑块进行传动,丝杆与下料箱

相互平行设置可以使滑块沿丝杆滑动时更加平稳。

10.其中,所述滑块与下料箱之间通过丝杆构成滑动安装结构,且丝杆与滑块的数量为四个,通过丝杆带动滑块滑动可以对独立挡板进行传动,方便独立挡板的开启与关闭,四个丝杆与滑块可以分别对四个独立挡板传动,实现独立挡板的独立开启与关闭。

11.其中,所述光杆关于下料箱中线对称设置有两个,且光杆与丝杆之间采用相互平行设置,两个光杆可以辅助独立挡板的滑动,使独立挡板的滑动更加平稳,相互平行设置可以使光杆辅助独立挡板滑动时,独立挡板更加平稳。

12.本实用新型的有益效果是:在使用该电气工程自动化下料装置时,首先将驱动电机与伺服电机与plc控制台电性连接,通过plc控制台控制驱动电机与伺服电机的开启与关闭,打开密封盖将粉状材料投放至储料罐的内部,投放完成后密封盖复位,通过plc控制台打开驱动电机,驱动电机简歇性开启关闭,可以在保证搅拌效果的前提下,减少电力资源的浪费,驱动电机通过减速器带动搅拌杆转动,八个搅拌杆之间通过传动齿轮和同步带传动,通过八个搅拌杆转动对储料罐内部的粉状材料进行全面均匀的搅拌;

13.在需要下料时,伺服电机带动丝杆转动,可以带动滑块与独立挡板滑动,通过光杆可以辅助独立挡板滑动,使独立挡板的滑动更加平稳,即可打开独立挡板,粉状材料经下料管道排入下料箱的内部后经下料口排出装置,根据下料需要控制打开伺服电机的数量,当需求较小时开启一个伺服电机,下料需求过大时,开启多个伺服电机,此种下料方式,不论需求大小,下料管道的横截面始终为圆形,可以有效避免下料堵塞的现象发生。

14.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

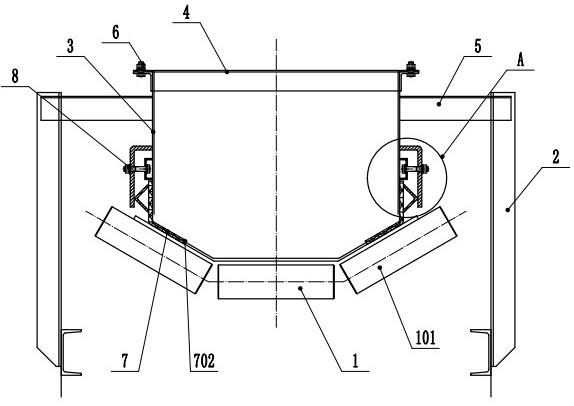

15.图1为本实用新型的整体主视结构示意图;

16.图2为本实用新型的整体俯视结构示意图;

17.图3为本实用新型中的独立挡板与下料箱轴测结构示意图;

18.图4为本实用新型传动齿轮连接放大结构示意图;

19.图中:1、储料罐;2、支撑架;3、十字型支撑杆;4、驱动电机;5、减速器;6、搅拌杆;7、传动齿轮;8、同步带;9、下料管道;10、下料箱;11、伺服电机;12、丝杆;13、滑块;14、独立挡板;15、光杆;16、下料口;17、密封盖。

具体实施方式

20.请参阅图1-图4,本实用新型提供以下技术方案:一种电气工程自动化下料装置,包括储料罐1与下料管道9,所述储料罐1的下方设置有支撑架2,且储料罐1的内部焊接有十字型支撑杆3,所述支撑架2的左侧安装有驱动电机4,且驱动电机4的右端安装有减速器5,所述减速器5的顶端安装有搅拌杆6,且搅拌杆6的左右两端安装有传动齿轮7与同步带8,所述下料管道9焊接于储料罐1的底部,且下料管道9的下方通过螺栓固定安装有下料箱10,所述下料箱10的左右两侧安装有伺服电机11,且伺服电机11靠近下料箱10的一端安装有丝杆12,所述丝杆12的外侧安装有滑块13,且滑块13的内侧安装有独立挡板14,所述独立挡板14远离滑块13的一侧安装有光杆15,所述下料箱10的下方设置有下料口16,所述储料罐1的上方安装有密封盖17。

21.本实施方案中:

22.其中,所述搅拌杆6与储料罐1之间通过驱动电机4与减速器5构成转动安装结构,且搅拌杆6等间距分布于储料罐1的内部,并且搅拌杆6的数量为八个,通过驱动电机4与减速器5带动搅拌杆6转动可以带动搅拌杆6对储料罐1内部的粉末状材料进行搅拌,避免粉料结块堵塞下料管道9,八个搅拌杆6等间距分布可以使搅拌杆6对储料罐1内部的粉末状材料的搅拌更加全面。

23.其中,所述搅拌杆6与储料罐1之间采用相互平行设置,相互平行设置可以使搅拌杆6的转动更加平稳。

24.其中,所述搅拌杆6之间通过传动齿轮7与同步带8传动,通过传动齿轮7与同步带8可以将驱动电机4和减速器5输出的动力传输至各个搅拌杆6,使各个搅拌杆6同步转动。

25.其中,所述下料管道9的数量为四个,且下料管道9采用倾斜设置,四个下料管道9可以分别进行下料,下料管道9采用倾斜设置可以方便下料管道9将粉末材料输入下料箱10。

26.其中,所述丝杆12与下料箱10之间通过伺服电机11构成转动安装结构,且丝杆12与下料箱10之间采用相互平行设置,通过伺服电机11带动丝杆12转动可以对滑块13进行传动,丝杆12与下料箱10相互平行设置可以使滑块13沿丝杆12滑动时更加平稳。

27.其中,所述滑块13与下料箱10之间通过丝杆12构成滑动安装结构,且丝杆12与滑块13的数量为四个,通过丝杆12带动滑块13滑动可以对独立挡板14进行传动,方便独立挡板14的开启与关闭,四个丝杆12与滑块13可以分别对四个独立挡板14传动,实现独立挡板14的独立开启与关闭。

28.其中,所述光杆15关于下料箱10中线对称设置有两个,且光杆15与丝杆12之间采用相互平行设置,两个光杆15可以辅助独立挡板14的滑动,使独立挡板14的滑动更加平稳,相互平行设置可以使光杆15辅助独立挡板14滑动时,独立挡板14更加平稳。

29.本实用新型的工作原理及使用流程:在使用该电气工程自动化下料装置时,首先将驱动电机4与伺服电机11与plc控制台电性连接,通过plc控制台控制驱动电机4与伺服电机11的开启与关闭,打开密封盖17将粉状材料投放至储料罐1的内部,投放完成后密封盖17复位,通过plc控制台打开驱动电机4,驱动电机4简歇性开启关闭,可以在保证搅拌效果的前提下,减少电力资源的浪费,驱动电机4通过减速器5带动搅拌杆6转动,八个搅拌杆6之间通过传动齿轮7和同步带8传动,通过八个搅拌杆6转动对储料罐1内部的粉状材料进行全面均匀的搅拌,在需要下料时,伺服电机11带动丝杆12转动,可以带动滑块13与独立挡板14滑动,通过光杆15可以辅助独立挡板14滑动,使独立挡板14的滑动更加平稳,即可打开独立挡板14,粉状材料经下料管道9排入下料箱10的内部后经下料口16排出装置,根据下料需要控制打开伺服电机11的数量,当需求较小时开启一个伺服电机11,下料需求过大时,开启多个伺服电机11,此种下料方式,不论需求大小,下料管道9的横截面始终为圆形,可以有效避免下料堵塞的现象发生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。