1.本公开涉及滤油领域,具体地,涉及一种真空积油罐、滤油系统和滤油机。

背景技术:

2.火力发电机组的润滑油系统、变压器油系统和抗燃油系统中,一般都需要配置一套净化装置,以有效的滤除油品中的水和杂质。

3.目前,广泛采用抽真空的方式进行滤油,真空泵不断的从真空罐内抽出油气混合物,油气混合物通过分离器后分离,空气通过真空泵排出,油聚集在分离器的积油罐中,由于滤油工作中,积油罐处于负压,过滤后积油在工作过程中不能排出,需要停机后才能排油,若排油不及时,会造成停机事件,增加了安全风险,且现有的积油罐一般内部结构复杂,单层分离,分离效果差,影响滤油效果。

技术实现要素:

4.本公开的目的是提供一种真空积油罐、滤油系统和滤油机,本公开结构简单、滤油效果好,且能够实现真空积油罐在线排油以及自动排油。

5.为了实现上述目的,本公开提供一种真空积油罐,包括筒体、隔板、第一油气分离网和第二油气分离网,所述筒体顶部开设有入气口和第一出气口,所述入气口用于气态油气混合物的进入,所述第一出气口用于油气分离后气体的排出,所述隔板竖直设置在所述筒体的上部并将所述筒体的上部分割为第一仓和第二仓,所述入气口与所述第一仓连通,所述第一出气口与所述第二仓连通,所述第一仓和所述第二仓之间通过所述筒体的下部连通,所述第一油气分离网设置在所述第一仓内,所述第一油气分离网用于所述气态油气混合物的一次分离,所述第二油气分离网设置在所述第二仓内,所述第二油气分离网用于所述气态油气混合物的二次分离。

6.可选地,所述第一仓内自上而下依次交替设置多个第一格栅板形成第一蛇形通道,所述第一油气分离网填充在所述第一蛇形通道内。

7.可选地,所述第二仓内自上而下依次交替设置多个第二格栅板形成第二蛇形通道,所述第二油气分离网填充在所述第二蛇形通道内。

8.可选地,所述筒体的底部开设有出油口,所述出油口用于油气分离后油液的排出。

9.可选地,所述筒体上开设有视窗,所述视窗用于使用户从所述筒体外观察所述筒体内的工作状况。

10.本公开还提供一种滤油系统,包括真空滤油罐、真空泵和上述所述的真空积油罐,所述真空滤油罐与气路系统连通,所述真空滤油罐的顶部开设有第二出气口,所述第二出气口与所述入气口连通,所述第一出气口与所述真空泵连通,所述真空泵用于将所述真空滤油罐内的所述气态油气混合物抽至所述真空积油罐内进行油气分离,以及将所述真空积油罐内油气分离后的气体抽出,所述气路系统用于对所述真空滤油罐进行补气,以保证所述真空滤油罐内压力稳定。

11.可选地,所述滤油系统还包括排油管,所述真空滤油罐的底部开设有进油口,所述出油口通过所述排油管与所述进油口连通,所述出油口的高度高于所述真空滤油罐内的最大液面高度,所述真空积油罐内的油液用于在重力作用下流入所述真空滤油罐内。

12.可选地,所述真空滤油罐的顶部设置有输入油口,所述真空滤油罐的底部设置有输出油口,所述真空滤油罐内设置有滤油网,所述滤油网位于所述输入油口和所述输出油口之间,所述滤油网用于对从所述输入油口流入的油液进行过滤,以去除油液中的杂质。

13.可选地,所述真空滤油罐内设置有蒸发装置,所述蒸发装置用于将流入所述真空滤油罐内的油液中的水分进行蒸发,以去除油液中的水分。

14.可选地,本公开还提供一种滤油机,包括上述所述的滤油系统。

15.通过上述技术方案,利用隔板将筒体的上部分隔为相互连通的第一仓和第二仓,从入气口进入第一仓的气态油气混合物先经过第一油气分离网进行一次油气分离,再经过第二仓内的第二油气分离网进行二次油气分离,最后,空气从第一出气口排出,油在重力作用下聚集在筒体的下部。隔板的设置,在不改变筒体体积的基础上,延长了筒体内气态油气混合物的流经路径,第一油气分离网填充在第一仓内,第二油气分离网填充在第二仓内,进入筒体内的气态油气混合物依次经过第一油气分离网和第二油气分离网进行分离,相当于增加了气态油气混合物穿过的分离网的厚度,分离效果更好,提高了滤油效果。

16.由于第二出气口与入气口连通,出油口通过排油管与进油口连通,使得真空滤油罐和真空积油罐内气压相同或相近,在出油口的高度高于真空滤油罐内的最大液面高度的状态下,聚集在筒体下部的油液会从出油口沿排油管流入真空滤油罐内并与真空滤油罐底部的油液汇聚在一起,上述设置使得滤油系统中的真空积油罐在工作过程中,依旧能够排油,以实现真空积油罐在线排油以及自动排油。

17.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

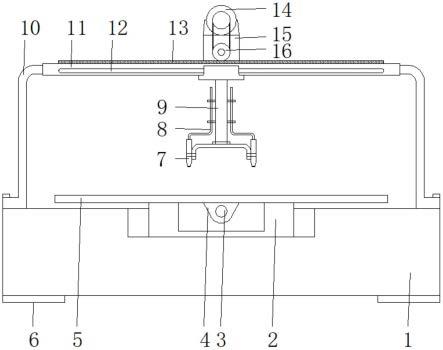

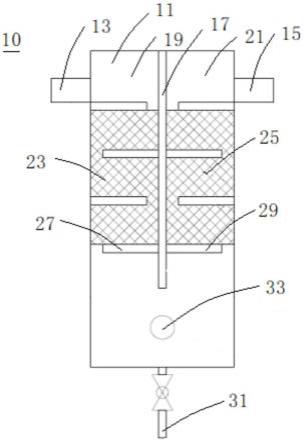

19.图1是本公开提供的一种实施方式中的真空积油罐的结构图;

20.图2是本公开提供的一种实施方式中的滤油系统的结构图。

21.附图标记说明

22.10-真空积油罐;

23.11-筒体;

24.13-入气口;

25.15-第一出气口;

26.17-隔板;

27.19-第一仓;

28.21-第二仓;

29.23-第一油气分离网;

30.25-第二油气分离网;

31.27-第一格栅板;

32.29-第二格栅板;

33.31-出油口;

34.33-视窗;

35.35-真空滤油罐;

36.37-气路系统;

37.39-第二出气口;

38.41-排油管;

39.43-进油口;

40.45-输入油口;

41.47-输出油口;

42.49-滤油网。

具体实施方式

43.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

44.在本公开中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是附图的图面的方向定义的,“内、外”是指相关零部件的内、外。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

45.在本公开的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本公开中的具体含义。

46.在滤油领域,目前,广泛采用抽真空的方式进行滤油,真空泵不断的从真空罐内抽出油气混合物,油气混合物通过分离器后分离,空气通过真空泵排出,油聚集在分离器的积油罐中,由于滤油工作中,积油罐处于负压,过滤后积油在工作过程中不能排出,需要停机后才能排油,若排油不及时,会造成停机事件,增加了安全风险,且现有的积油罐一般内部结构复杂,单层分离,分离效果差,影响滤油效果。

47.基于此,如图1所示,本公开提供了一种真空积油罐10,包括筒体11、隔板17、第一油气分离网23和第二油气分离网25,筒体11顶部开设有入气口13和第一出气口15,入气口13用于气态油气混合物的进入,第一出气口15用于油气分离后气体的排出,隔板17竖直设置在筒体11的上部并将筒体11的上部分割为第一仓19和第二仓21,入气口13与第一仓19连通,第一出气口15与第二仓21连通,第一仓19和第二仓21之间通过筒体11的下部连通,第一油气分离网23,其设置在第一仓19内,第一油气分离网23用于气态油气混合物的一次分离,第二油气分离网25,其设置在第二仓21内,第二油气分离网25用于气态油气混合物的二次分离。

48.通过上述技术方案,利用隔板17将筒体11的上部分隔为相互连通的第一仓19和第二仓21,从入气口13进入第一仓19的气态油气混合物先经过第一油气分离网23进行一次油气分离,再经过第二仓21内的第二油气分离网25进行二次油气分离,最后,空气从第一出气口15排出,油在重力作用下聚集在筒体11的下部。

49.隔板17的设置,在不改变筒体11体积的基础上,延长了筒体11内气态油气混合物的流经路径,第一油气分离网23填充在第一仓19内,第二油气分离网25填充在第二仓21内,进入筒体11内的气态油气混合物依次经过第一油气分离网23和第二油气分离网25进行分离,相当于增加了气态油气混合物穿过的分离网的厚度,分离效果更好,提高了滤油效果。

50.可选地,第一仓19内自上而下依次交替设置多个第一格栅板27形成第一蛇形通道,第一油气分离网23填充在第一蛇形通道内。

51.通过上述技术方案,多个第一格栅板27依次交替设置形成第一蛇形通道,可以在不改变第一仓19体积的基础上,延长第一仓19内气态油气混合物的流经路径,第一油气分离网23填充在第一蛇形通道内,相当于增加了气态油气混合物穿过的第一油气分离网23的厚度,分离效果更好,提高了滤油效果。

52.可选地,第二仓21内自上而下依次交替设置多个第二格栅板29形成第二蛇形通道,第二油气分离网25填充在第二蛇形通道内。

53.通过上述技术方案,多个第二格栅板29依次交替设置形成第二蛇形通道,可以在不改变第二仓21的基础上,延长第二仓21内气态油气混合物的流经路径,第二油气分离网25填充在第二蛇形通道内,相当于增加了气态油气混合物穿过的第二油气分离网25的厚度,分离效果更好,提高了滤油效果。

54.可选地,筒体11的底部开设有出油口31,出油口31用于油气分离后油液的排出。

55.通过上述技术方案,出油口31的设置,使得聚集在筒体11下部的油液可以从出油口31处排出。

56.可以理解的是,本公开的一种实施方式中,出油口31处设置有开关阀,开关阀能够控制出油口31的开启或闭合。

57.可选地,筒体11上开设有视窗33,视窗33用于使用户从筒体11外观察筒体11内的工作状况。

58.通过上述技术方案,通过视窗33可以使用户从筒体11外观察筒体11内的工作状况或积油高度。

59.可以理解的是,本公开的一种实施方式中,视窗33采用透明材质制成。

60.如图2所示,本公开还提供一种滤油系统,包括真空滤油罐35、真空泵和真空积油罐10,真空滤油罐35与气路系统37连通,真空滤油罐35的顶部开设有第二出气口39,第二出气口39与入气口13连通,第一出气口15与真空泵连通,真空泵用于将真空滤油罐35内的气态油气混合物抽至真空积油罐10内进行油气分离,以及将真空积油罐10内油气分离后的气体抽出,气路系统37用于对真空滤油罐35进行补气,以保证真空滤油罐35内压力稳定。

61.通过上述技术方案,在滤油过程中,真空泵不断的从真空滤油罐35内抽出气态油气混合物,以保证真空滤油罐35内的真空度,气态油气混合物再依次经过第一油气分离网23和第二油气分离网25后实现油气分离,以完成滤油。气路系统37能够向真空滤油罐35内补气,以保证真空滤油罐35内压力稳定。

62.本公开的一种实施方式中,气路系统37可以为与真空滤油罐35外空气选择性连通的管路或开口。

63.可选地,滤油系统还包括排油管41,真空滤油罐35的底部开设有进油口43,出油口31通过排油管41与进油口43连通,出油口31的高度高于真空滤油罐35内的最大液面高度,

真空积油罐10内的油液用于在重力作用下流入真空滤油罐35内。

64.通过上述技术方案,由于第二出气口39与入气口13连通,出油口31通过排油管41与进油口43连通,使得真空滤油罐35和真空积油罐10内气压相同或相近,在出油口31的高度高于真空滤油罐35内的最大液面高度的状态下,聚集在筒体11下部的油液会从出油口31沿排油管41流入真空滤油罐35内并与真空滤油罐35底部的油液汇聚在一起,上述设置使得滤油系统中的真空积油罐10在工作过程中,依旧能够排油,以实现真空积油罐10在线排油以及自动排油。

65.本公开对排油管41的具体材质不作限定,优选的,本公开的一种实施方式中,排油管41可以为橡胶软管。

66.本公开的一种实施方式中,开关阀处于常开状态。

67.本公开的一种实施方式中,排油管41上设置有止回阀。

68.本公开的一种实施方式中,两端分别与出油口31和进油口43连通的排油管41呈u形结构。

69.可选地,真空滤油罐35的顶部设置有输入油口45,真空滤油罐35的底部设置有输出油口47,真空滤油罐35内设置有滤油网49,滤油网49位于输入油口45和输出油口47之间,滤油网49用于对从输入油口45流入的油液进行过滤,以去除油液中的杂质。

70.通过上述技术方案,从输入油口45进入真空滤油罐35内的油液经过滤油网49过滤后汇聚在真空滤油罐35底部并能够通过输出油口47将过滤后的油液排出。

71.本公开的一种实施方式中,从输入油口45进入的油液通过喷头喷洒在滤油网49上。

72.本公开的一种实施方式中,聚集在筒体11下部的油液会从出油口31沿排油管41流入真空滤油罐35内并与真空滤油罐35底部的油液汇聚后从输出油口47排出。

73.可选地,真空滤油罐35内设置有蒸发装置,蒸发装置用于将流入真空滤油罐35内的油液中的水分进行蒸发,以去除油液中的水分。

74.通过上述技术方案,利用油和水沸点不同的原理,通过蒸发装置将经过滤油网49过滤后的油液中的水分进行蒸发,以去除油液中的水分,水蒸气、油气和空气混合形成的气态油气混合物再依次经过第一油气分离网23和第二油气分离网25后实现油气分离,聚集在筒体11下部的油液从出油口31沿排油管41流入真空滤油罐35内并与真空滤油罐35底部的油液汇聚,从而在滤油过程中不造成油液损耗。

75.本公开的一种实施方式中,蒸发装置可以为闪蒸塔或蒸发管。

76.本公开还提供一种滤油机,包括上述滤油系统。

77.本公开能够实现真空积油罐10在线排油以及自动排油功能,无需滤油运行过程中工作人员定期执行排油操作,提高了滤油机的自动化水平,消除了传统滤油中因积油罐满油造成滤油机跳机的安全隐患,提高了滤油机的安全性。

78.本公开中真空积油罐10回收的积油通过排油管41流回真空滤油罐35内,滤油过程中不造成油液损耗。

79.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

80.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

81.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。