1.本发明涉及导体技术领域,具体涉及一种高抗扭铝合金线及软导体。

背景技术:

2.大力发展可再生能源、推动绿色低碳发展,是我国应对气候变化、履行国际承诺的重要举措。近年来,风力发电等清洁能源得到了快速发展;然而风电投资成本高,投资回收周期长是制约风电发展的一大要素;尽管国家出台一些补贴政策,风电投资成本过高仍给风电投资企业造成压力,如何在不降低风机电力传输可靠性的前提下降低导体成本是风电主机商和导体企业需要面对的共同问题。

3.风电扭转导体需要随机舱频繁转动,导体需承受自身自由悬挂重量的拉力和扭转过程中的剪切力;5类铜导体具有较高的强度和柔软性,一直用于风电扭转导体,但其抗拉力、延伸率小,耐扭性能差,一直无法用于风电耐扭段;为解决铝导体的强度和柔软性差的问题,可以用于5类软导体替代5类铜导体。目前市场上的软导体为铝导体,其强度、伸长率低、耐热性能差,按5类导体结构拉丝后延伸率较差,无法承受扭转过程中的剪切力,性能上仍然满足不了工艺需要;着力改善铝合金的抗拉力、延伸率,耐扭性能,成为研发工作的侧重点。

4.中国专利cn201720006799.4涉及一种风电场用低压铝合金导体,该导体用于电风场,采用固定敷设的方式进行建设,无需扭转,其导体结构为二类导体,但其结构相对较硬,不能用于塔筒内部;中国专利cn201911100984.x涉及一种风电塔筒扭转导体用软铝合金线芯及其制备方法,该铝合金导体可用于扭转场合,但其采用了石墨烯钠镁铝粉,该材料一方面成本较高,另一方面加工难度大,在混合过程中容易产生团聚,使得导体均匀性差,第三,该导体强度较大,但韧性不足,反复折弯易产生断裂,第四,该导体耐热性能较差,在长期高温运行时,强度急剧下降,因此仍有值得改进的空间。

技术实现要素:

5.为解决上述铝合金的抗拉力、延伸率小,耐扭性能不足的技术问题,本发明提供一种高抗扭铝合金线,并采用该高抗扭铝合金线制备的软导体。

6.实现本发明的技术方案是:

7.一种高抗扭铝合金线,其合金中主要微量合金元素重量百分比为:

8.si≤0.08wt%;

9.fe:0.20wt%~0.90wt%;

10.cu:0.05wt%~0.30wt%;

11.mg≤0.05wt%;

12.zn≤0.02wt%;

13.y:0.020wt%~0.060wt%;

14.er:0.03wt%~0.08wt%;

15.sc:0.02wt%~0.20wt%;

16.ce:0.005wt%~0.05wt%;

17.ti v mn cr≤0.010wt%;

18.al≥99.60wt%。

19.本发明在铝合金中引入y、b、er等元素,这些元素可以细化晶粒,净化铝液,提升导电性能,提高导电线芯的耐扭性,该大大提高铝的机械性能和韧性,且可有效降低合金成本;

20.通过微量al-sc合金的添加,使铝合金导体在长期运行温度下工作,其强度变化率不大于5%,其导电率与纯铝导体相当,提高了导体长期运行的可靠性。

21.本发明还提供一种软导体,其采用上述一种高抗扭铝合金线进行制备,具体的制备方法包括以下步骤:

22.s1:熔炼、轧制铝合金杆

23.将99.7%的铝锭进行高温熔炼、在铝溶液中按比例分别添加al-fe、al-er、al-sc、al-y、al-b、稀土合金,通过在线分析,确保各成分满足要求,然后经过搅拌、精炼除气、扒渣、静置、在线除气、过滤、浇铸、轧制,制得铝合金杆;

24.s2:大拉

25.将步骤s1制得的铝合金杆经过多模大拉机拉制,然后放入时效炉进行时效,得到大拉铝合金丝;

26.s3:中拉

27.将步骤s2中制得的大拉合金丝经多模中拉机拉制,然后再次放入时效炉进行时效,得到中拉铝合金丝;

28.s4:小拉

29.将s3中的中拉铝合金丝经多模小拉机拉制,然后再次放入时效炉进行时效,制得铝合金单线;

30.s5:绞合

31.将步骤s4中制得的铝合金单线与高弹丝绞合,形成铝合金导体;

32.s6:时效

33.将步骤s5中制备的铝合金导体放入时效炉中进行时效,制得高耐扭铝合金软导体。

34.进一步的,所述步骤s1中制得的铝合金杆的直径为9.5mm或12.0mm。

35.上述导体制备步骤中,铝合金杆经多次分级拉制,其拉制过程中直径分布经多次检测,相对直接拉制,其直径的均匀性更有保障;且由于拉制工艺的分布进行,可根据实际需要对成品直径进行控制,在生产上更加灵活;在绞合过程中加入了高弹丝,进一步提升了导体的韧性,且可根据应用场合改变高弹丝种类,实现定制化生产,更加满足客户需求;在绞合之后进行了时效,一定程度上弥合了绞合过程中铝合金单线表面形成的裂痕,对提升导体机械性能和导电性能都有一定的帮助。

36.进一步的,所述步骤s2中制得的大拉铝合金丝直径为2.50mm~3.50mm,其拉伸过程中延伸系数为1.20~1.35,时效温度270-300℃,时效时间3-5h。

37.进一步的,所述步骤s3中制得的中拉铝合金丝直径为0.80~1.50mm,拉伸过程中

延伸系数为1.15~1.30,时效温度270-300℃,时效时间3-5h。

38.进一步的,所述步骤s4中制得的铝合金单线直径为0.15~0.50mm,其拉伸过程中延伸系数1.10~1.25。

39.上述拉制过程中,可根据实际需要调整延伸系数和时效温度、时效时间,对参数进行调整以获得性能更优的产品。

40.进一步的,所述步骤s5中绞合过程中使用的铝合金单线为多根,高弹丝为一根或多根。

41.该步骤实际上是在铝合金单线中混入高弹丝,对产品的相关性能进行提升,在操作过程中,仍然以保障基础性能为主,因此需要用到多根铝合金单线,仅对其进行部分替代。

42.进一步的,所述步骤s5中的高弹丝为碳纤维丝、玻璃纤维丝或丙纶丝中的一种或者多种。

43.可根据实际应用场合调整高弹丝的种类和配比,满足应用需要。

44.进一步的,所述步骤s5中绞合步骤绞合次数为一次绞合或多次绞合,绞合方式为正规绞合、非正规绞合或非正规绞合再正规绞合。

45.绞合方式的不同,对线路接驳和线缆柔软程度会产生一定的影响,实际生产中需要根据待接入线路的绞合方向进行确认。

46.进一步的,所述步骤s5中采用的铝合金单线直径0.15mm~0.50mm,抗张强度≥115mpa,伸长率≥15%,20℃导体电阻率≤0.02800ω

·

mm2/m;230℃、1h强度残存率≥95%。

47.在满足上述参数要求的情况下,可获得更优的产品性能。

48.采用了上述技术方案,本发明具有以下的有益效果:

49.(1)本发明首次发明采用al-fe、al-er、al-sc组分解决了铝导体的强度、柔软性差、耐热性能低问题,同时结合绞合后整体时效技术,保证0.15~0.50mm单线具备高韧性的同时,兼具高强度、高导电、高耐热性,成品软铝合金绞合导体能够满足-40℃条件下

±

1440

°

扭转3000次,常温下

±

1440

°

扭转10000次的要求,满足了风电塔筒导体高耐扭转要求。

50.(2)在铝合金单线中加入高弹丝进行绞合,使其兼具了铝合金单线和高弹丝性质,一定程度上改善了导体的机械性能。

51.(3)本发明专利导体重量,在等电阻下,重量为铜导体的1/3,减小桥架载荷,降低安装成本,且重力轻,避免重力作用导致导体的延伸,提高导体使用寿命;同时其铝合金导体抗蠕变性能与铜导体相当,提高与接头端子的连接可靠性。

附图说明

52.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例,对本发明作进一步详细的说明,其中

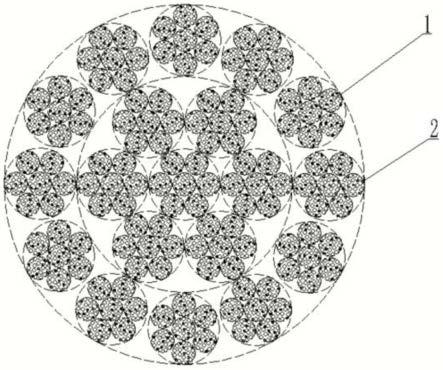

53.图1为一次线束结构图;其中1为铝合金单线,2为高弹丝;

54.图2为一次正规绞合导体结构图;

55.图3为二次复绞结构图;

具体实施方式

56.为了更好的理解上述技术方案,下面将结合说明书具体的实施方式对上述技术方案进行详细的说明。

57.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

58.因此,以下提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.(实施例1)

60.一种高抗扭铝合金线,其合金中主要微量合金元素重量百分比为:

61.fe:0.37wt%;

62.y:0.015wt%;

63.er:0.020wt%;

64.sc:0.020wt%;

65.ce:0.015wt%;

66.b:0.025wt%;

67.si:0.05wt%;

68.mg:0.002wt%;

69.zn:0.002wt%;

70.ti v mn cr:0.007wt%;

71.其余成分为al。

72.用上述高抗扭铝合金线制备软导体,具体的制备方法包括以下步骤:

73.s1:轧制铝合金杆

74.将99.7%的铝锭进行高温熔炼、在铝溶液中按比例分别添加al-fe、al-er、al-sc、al-y、al-b、稀土合金,通过在线分析,确保各成分满足要求,然后经过搅拌、精炼除气、扒渣、静置、在线除气、过滤、浇铸、轧制,制得9.5mm的铝合金杆;

75.s2:大拉

76.将步骤s1制得的9.50mm铝合金杆经过10模拉制成2.82mm的铝合金丝,各道次的延伸系数分别为1.29、1.32、1.30、1.30、1.28、1.28、1.27、1.27、1.26、1.24,拉制制得2.82mm铝合金丝,然后将2.82mm铝合金丝放入时效炉进行时效,时效温度280℃,时效时间4h;

77.s3:中拉

78.将步骤s2中制得将2.82mm的铝合金丝经中拉机8模拉制成1.20mm的铝合金丝,中拉各道次的延伸系数为1.27、1.26、1.25、1.25、1.24、1.23、1.23、1.22;然后再次放入时效炉进行时效,时效温度280℃,时效时间3.5h;

79.s4:小拉

80.将s3中的1.20mm的铝合金丝经小拉机9模拉制成0.50的铝合金丝,小拉延伸系数为1.24、1.23、1.23、1.23、1.23、1.22、1.22、1.20、1.18,从而制得铝合金单线;

81.s5:绞合

82.将15根0.50mm铝合金单线与7根直径0.30mm高弹丝在高速束线机上一次绞合,一次绞合方向为左向,形成铝合金绞合导体15/0.50一次股线;

83.将7股一次股线正规绞合,绞合方向为右向,形成7/15/0.50二次股线;

84.将19股二次股线再进行1 6 12正规绞合,外层绞合方向为左向,内层绞合方向为右向,形成400mm2铝合金绞合导体;

85.上述绞合步骤中,并线模选择3.0~3.1mm,且绞合节距控制住35~55mm,并根据外观绞合的紧密度、圆整度进行调整;制得铝合金导体。

86.s6:时效

87.将步骤s5中制备的400mm2铝合金导体放入时效炉中进行时效,时效温度280℃,时效时间4h,从而制得400mm2高耐扭铝合金的软导体;

88.(实施例2)

89.一种高抗扭铝合金线,其合金中主要微量合金元素重量百分比为:

90.fe:0.25wt%;

91.y:0.010wt%;

92.er:0.015wt%;

93.sc:0.019wt%;

94.ce:0.015wt%;

95.si:0.05wt%;

96.mg:0.002wt%;

97.zn:0.002wt%;

98.ti v mn cr:0.007wt%;

99.其余成分为al;

100.本实施例的软导体的具体的制备方法同实施例1;

101.(实施例3)

102.本实施例的高抗扭铝合金线的元素配比同实施例2;

103.本实施例的软导体的具体的制备方法包括以下步骤:

104.s1:轧制铝合金杆

105.将99.7%的铝锭进行高温熔炼、在铝溶液中按比例分别添加al-fe、al-er、al-sc、al-y、al-b、稀土合金,通过在线分析,确保各成分满足要求,然后经过搅拌、精炼除气、扒渣、静置、在线除气、过滤、浇铸、轧制,制得9.5mm的铝合金杆;

106.s2:大拉

107.将步骤s1制得的9.50mm铝合金杆经过11模拉制成2.50mm的铝合金丝,各道次的延伸系数分别为1.29、1.32、1.30、1.30、1.29、1.28、1.27、1.27、1.26、1.26、1.25,拉制制得2.32mm铝合金丝,然后将2.32mm铝合金丝放入时效炉进行时效,时效温度280℃,时效时间4h;

108.s3:中拉

109.将步骤s2中制得将2.32mm的铝合金丝经中拉机13模拉制成0.50mm的铝合金丝,中拉各道次的延伸系数为1.29、1.28、1.28、1.27、1.27、1.26、1.26、1.25、1.24、1.23、1.22、

1.21、1.20,从而制得铝合金单线;

110.s4:绞合

111.将32根0.50mm铝合金单线与5根直径0.30mm高弹丝在高速束线机上一次绞合,形成32/0.50铝合金股线,一共绞合37股。

112.将37股32/0.50铝合金股线按照1 6 12 18排列进行复绞,并将复绞导体放入时效炉中进行时效,时效温度280℃,时效时间4h,得到铝合金导体;

113.s5:时效

114.将步骤s5中制备铝合金导体放入时效炉中进行时效,时效温度280℃,时效时间4h,从而制得240mm2高耐扭铝合金的软导体。

115.对以上铝合金软导体进行模拟测试,-40℃条件下

±

1440

°

扭转3000次,常温下

±

1440

°

扭转10000次,经验证,线芯电阻变化率不大于5%,断丝率不超过1%。解决了铝产品韧性差,耐扭不足问题,可以大幅降低风电塔筒导体成本,具体测试数据如下表1所示:

116.表1实施例1~3中制得导体测试数据表

[0117][0118]

导体低温扭转后电阻测试条件:-40℃,

±

1440

°

扭转3000次。

[0119]

导体常温扭转后电阻测试条件:常温,

±

1440

°

扭转10000次。

[0120]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。