一种igbt全自动生产线

技术领域

1.本实用新型涉及igbt生产设备的技术领域,特别涉及一种igbt全自动生产线。

背景技术:

2.igbt是一种复合全控型电压驱动式功率半导体器件,在交流电机、开关电源、照明电路等领域有广泛的运用。如今用于igbt生产的大部分设备均为自动化设备,自动化保证了生产的完整性和一致性,使得最终产品的质量稳定。在 igbt的生产线中,上下料以及产品的组装往往需要操作工手动操作完成。操作工的操作水平参差不齐往往会导致产品的质量出现大范围波动。同时由于操作工的操作步骤穿插在自动化步骤之间,而手动操作步骤往往和自动化步骤分开,且相同的操作均集中在同一地点操作,这使得加工的半成品需要在各个加工点加工完毕后,再转移至下一加工点,十分不便。

技术实现要素:

3.有鉴于此,本实用新型提供了一种igbt的全自动生产线,以解决上述问题。

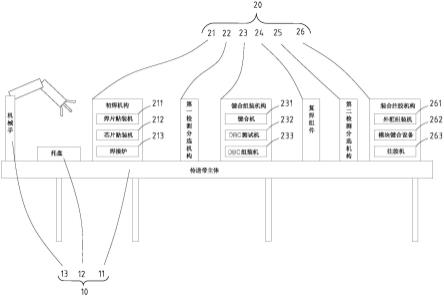

4.一种igbt全自动生产线,其用于对料片和芯片进行组焊和封装。其包括一个用于传输料体和工件的传送带组件,以及一套依次设置在所述传送带组件一侧的加工设备。所述加工设备包括依次设置的至少一个初焊机构,至少一个第一检测分选机构,至少一个键合组装机构,至少一个复焊组件,至少一个第二检测分选机构,以及至少一个装合注胶机构。所述初焊机构包括依次设置的一个焊片贴装机,一个芯片贴装机,以及一个焊接炉。所述焊片贴装机与所述芯片贴装机相邻设置,以使所述料片和芯片连续被所述焊片贴装机和所述芯片贴装机加工。所述键合组装模块与所述复焊组件相邻设置,以使工件连续被所述键合组装模块和所述复焊组件加工。

5.进一步地,所述第一检测分选机构和所述第二检测分选机构分别包括一个 x射线检测模块,和一个次品传输带,所述第一检测分选机构的次品传输带和所述第二检测分选机构的次品传输带连通。

6.进一步地,所述第一检测分选机构的x射线检测模块为2dx射线,所述第二检测分选机构的x射线检测模块为3dx射线。

7.进一步地,所述传送带组件包括一个传送带主体,至少两个放置在所述传输带主体上,用以承托待加工工件的托盘,以及至少一个设置在所述传送带主体的一侧,用于转移待加工工件的机械手。

8.进一步地,所述键合组装机构包括一个键合机,一个dbc测试机,以及一个dbc组装机。

9.进一步地,所述键合组装机构和所述焊接炉的数量为两个,两个所述键合组装机构对称设置在所述传送带组件的两侧,两个所述焊接炉对称设置在所述传送带组件的两侧,同一侧的所述键合组装机构和所述焊接炉相互连通。

10.进一步地,所述装合注胶机构包括一个外框组装机,一个模块键合设备,以及一个

注胶机。

11.与现有技术相比,本实用新型提供的igbt全自动生产线具有相邻的焊片贴装机和芯片贴装机,能够连续的进行焊片和芯片的贴装,避免了相邻工艺之间间隔过大产生的效率低和残次品高的问题,具有相邻的所述键合组装机构和复焊组件,使得组装好的工件直接焊接,保证了焊接前组装件尽可能的与刚组装好时的形态一致,进而提高了成品率。

附图说明

12.图1为本实用新型的一种igbt全自动生产线的整体框图。

具体实施方式

13.以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

14.如图1所示,其为本实用新型提供的igbt全自动生产线的框图。所述igbt 全自动生产线包括一个传动带组件10,以及沿所述传送带组件10依次分布的加工设备20。可以想到的是,所述igbt全自动生产线还包括一些功能模块,如配电箱、控制箱等,其为本领域技术人员习知的技术,在此不再赘述。

15.需要说明的是,所述料片可以为dbc板和极板,而所述芯片则为igbt芯片。通过所述生产线可以将dbc板,极板,以及igbt芯片键合组装成一个完整的半导体模块。

16.所述传送带组件10的分布受实际的场地影响,可以呈现直线型或u型。当场地面积不足时,所述传送带组件10的末端将在靠近墙壁的时候设置一个180 度的弯折,而在其他位置所述传送带组件10均呈现直线状,从而尽可能的保证所述传送带组件10的大部分区域均为直线型。所述传送带组件10包括一个传送带主体11,至少一个放置在所述传送带主体11上用于盛放待加工工件的托盘 12,以及至少一个用于转移所述托盘12上待加工工件的位置的机械手13。所述托盘12用于盛放生产过程中的半成品,且伴随所述传送带主体11的移动而移动。

17.所述加工设备20分别按顺序依次设置在所述传送带组件10的一侧或两侧。需要说明的是,由于不同的加工设备20的加工时间不同,可根据实际速度在加工速度较慢的环节处配备多个加工机器,可以同时进行加工,从而保证加工时的同步率。所述加工设备20包括依次设置在所述传送带组件10的一侧的至少一个初焊机构21,至少一个第一检测分选机构22,至少一个键合组装机构23,至少一个复焊组件24,至少一个第二检测分选机构25,以及至少一个装合注胶机构26。所述初焊机构21包括依次设置的一个焊片贴装机211,一个芯片贴装机212,以及一个焊接炉213,所述焊片贴装机211完成贴装后直接将工件送至所述芯片贴装机212的加工口,避免了工件在长时间的运输过程中贴片松脱导致产品报废,同时也提高了生产效率。所述第一检测分选机构22和所述第二检测分选机构25分别采用了x射线进行检测,其中,所述第一检测分选机构22 采用了2dx-ray,所述第二检测分选机构25采用3dx-ray。2d射线用以检测第一次焊装后产品内部的空洞大小,从而判断产品是否合格,3d射线的检测精度更高,从而保证产品的质量。所述第一检测分选机构22和所述第二检测分选机构25在检测时,所述机械手13将所述托盘12内的待加工工件转移至对应的所述第一检测分选机构22或第二检测分选机构上25,然后所述第一检测分选机构 22和所述第二检测

分选机构25分别对对应的工件进行检测,当检测结果合格时,所述机械手13将工件重新转移入托盘12内,工件随所述传送带组件10运行进入下一加工环节。当检测结果不合格时,所述机械手13将对应的工件移出所述传送带组件10。可以在所述传送带组件10的侧面额外设置一条残次品传输带,从而所述机械手13可以将检测不合格的工件转移至所述残次品传输带上,进而运送至合适的地点。所述键合组装机构23包括一个键合机231,一个dbc测试机232,以及一个dbc组装机233。所述复焊组件12包括一个模块焊接炉。通过所述键合组装机构23加工的工件由所述机械手13直接运送至所述复焊组件 24处,进行焊接加工,并在加工完毕后由所述机械手13转移至所述托盘12上,等待检测分选。所述装合注胶机构26包括至少一个外框组装机261,至少一个模块键合设备262,以及至少一个注胶机263。根据不同设备的加工速度,可以增加设备的数量来平衡各加工步骤的加工速度,减少各所述加工设备20因为步进速度不同而产生的等待时间。数据收集装置与各个所述加工设备20的控制模块连接,从而能够读取各设备的工作情况状态等信息。通过查阅收集到的信息,修理员可以快速的进行设备的检修。

18.与现有技术相比,本实用新型提供的igbt全自动生产线具有相邻的焊片贴装机211和芯片贴装机212,能够连续的进行焊片和芯片的贴装,避免了相邻工艺之间间隔过大产生的效率低和残次品高的问题,同时由于igbt全自动生产线具有相邻的所述键合组装机构23和复焊组件24,使得组装好的工件直接焊接,保证了焊接前组装件尽可能的与刚组装好时的形态一致,进而提高了成品率。

19.以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。