1.本技术涉及电子领域,具体涉及一种壳体组件、其制备方法及电子设备。

背景技术:

2.随着手机等电子设备的轻薄化,电子设备的壳体的厚度也越来越薄,这使得壳体在电子设备组装的过程中,形变量变大,要求壳体具有更好的韧性。然而,改进前的壳体在满足组装形变的同时,很难同时使壳体具有足够的耐磨性。

技术实现要素:

3.针对上述问题,本技术实施例提供一种壳体组件,其具有较好的韧性及耐磨性。

4.本技术提供了一种壳体组件,其包括:

5.壳体本体;

6.第一面漆层,形成于所述壳体本体的一侧,所述第一面漆层的原料组分包括第一平均官能度的丙烯酸酯低聚物;以及

7.第二面漆层,形成于所述第一面漆层远离所述壳体本体的表面,所述第二面漆层的原料组分包括第二平均官能度的丙烯酸酯低聚物,其中,所述第二平均官能度大于所述第一平均官能度。

8.基于同样的发明构思,本技术实施例还提供一种壳体组件的制备方法,其包括:

9.提供壳体本体;

10.在所述壳体本体的一侧涂布第一胶液,形成第一胶液层,所述第一胶液包括第一平均官能度的丙烯酸酯低聚物;

11.在所述第一面漆层远离所述壳体本体的表面涂布第二胶液,形成第二胶液层,所述第二胶液包括第二平均官能度的丙烯酸酯低聚物,其中,所述第二平均官能度大于所述第一平均官能度;以及

12.对所述第一胶液层及所述第二胶液层进行光固化,以使所述第一胶液层固化形成第一面漆层,所述第二胶液层固化形成第二面漆层。

13.基于同样的发明构思,本技术实施例还提供一种电子设备,所述电子设备包括本技术实施例所述的壳体组件。

14.本技术实施例的壳体组件包括壳体本体;第一面漆层,形成于所述壳体本体的一侧,所述第一面漆层的原料组分包括第一平均官能度的丙烯酸酯低聚物;以及第二面漆层,形成于所述第一面漆层远离所述壳体本体的表面,所述第二面漆层的原料组分包括第二平均官能度的丙烯酸酯低聚物,其中,所述第二平均官能度大于所述第一平均官能度。由此,本技术的壳体组件的第一面漆层的韧性大于第二面漆层的韧性,且第二面漆层具有足够的耐磨性,从而使得壳体组件整体具有较好的韧性及耐磨性,不易被刮花,具有较长的使用寿命。

附图说明

15.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

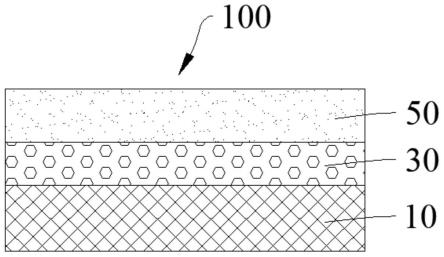

16.图1是本技术一实施例的壳体组件的结构示意图。

17.图2是本技术又实施例的壳体组件的结构示意图。

18.图3是本技术一实施例的壳体组件的制备流程示意图。

19.图4是本技术一实施例的壳体本体的制备流程示意图。

20.图5是本技术实施例提供的电子设备的结构示意图。

具体实施方式

21.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

23.下面将结合附图,对本技术实施例中的技术方案进行描述。

24.需要说明的是,为便于说明,在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。

25.请参见图1及图2,本技术实施例提供一种壳体组件100,其包括:壳体本体10;第一面漆层30,形成于所述壳体本体10的一侧,所述第一面漆层30的原料组分包括第一平均官能度的丙烯酸酯低聚物;以及第二面漆层50,形成于所述第一面漆层30远离所述壳体本体10的表面,所述第二面漆层50的原料组分包括第二平均官能度的丙烯酸酯低聚物,其中,所述第二平均官能度大于所述第一平均官能度。

26.本技术术语“壳体本体10的一侧”指的是第一面漆层30既可以直接形成于壳体本体10的表面上,在第一面漆层30与壳体本体10之间还可以具有其它膜层,也就是说,第一面漆层30也可以不直接形成于壳体表面。

27.可选地,第一平均官能度为第一面漆层的30的原料组分中,参与反应的丙烯酸酯的低聚物的平均光能度,第二平均光能度为第二面漆层50的原料组分中,参与反应的丙烯酸酯的低聚物的平均光能度。

28.本技术实施例的壳体组件100包括壳体本体10;第一面漆层30,形成于所述壳体本体10的一侧,所述第一面漆层30的原料组分包括第一平均官能度的丙烯酸酯低聚物;以及第二面漆层50,形成于所述第一面漆层30远离所述壳体本体10的表面,所述第二面漆层50的原料组分包括第二平均官能度的丙烯酸酯低聚物,其中,所述第二平均官能度大于所述第一平均官能度。由此,本技术的壳体组件100的第一面漆层30的韧性大于第二面漆层50的

韧性,且第二面漆层50具有足够的耐磨性,从而使得壳体组件100整体具有较好的韧性及耐磨性,不易被刮花,具有较长的使用寿命。

29.可选地,壳体组件100的形状可以为2d形状、2.5d形状、3d形状等。壳体组件100可以但不限于为电子设备的后盖、中框、装饰件等。

30.请参见图2,在一些实施例中,壳体本体10包括基材11。基材11可以为但不限于为聚碳酸酯(polycarbonate,pc)、聚甲基丙烯酸甲酯(polymethyl methacrylate,pmma)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)、玻璃纤维(glass fiber,gf)中的一种或多种。当基材11为聚碳酸酯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯、玻璃纤维中的多种时,可以为任意两种以上的复合板,或者任意两种以上的共聚合形成的板材。

31.在一些实施例中,壳体本体10还包括第一底漆层13,第一底漆层13形成于基材11的表面,用于增加下述第二底漆层15在基材11表面的附着力,同时,第一底漆层13还可以遮蔽基材11表面的缺陷,使得制得的壳体组件100具有更好的外观。可选地,第一底漆层13的原料组分包括热塑性树脂、紫外线(uv)固化树脂、光引发剂及溶剂。可选地,热塑性树脂可以为但不限于为热塑性丙烯酸酯;uv固化树脂可以为但不限于为2-3官聚氨酯丙烯酸酯低聚物树脂;光引发剂可以为但不限于为环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)、1-羟基环己基苯基甲酮(光引发剂184,1-hydroxycyclohexyl phenyl ketone)、二苯甲酮(benzophenone,bp)、丙基噻吨酮(itx),2,4-二乙基硫杂蒽酮(detx)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(光引发剂369)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)等中的一种或多种。具体地,热塑性丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物树脂、光引发剂及溶剂等混合后的胶液,涂布于基材11表面,在50℃至70℃干燥3min至8min,使溶剂大部分挥发后,于汞灯(固化能量为500-600mj/cm2)下进行紫外线光固化,形成第一底漆层13。可选地,溶剂可以为但不限于为乙酸乙酯、乙酸丙酯、乙酸丁酯、环己酮,丙二醇甲醚,丙二醇甲醚醋酸酯,乙二醇单丁醚,乙二醇单甲醚,异丙醇,丁酮,甲基丁酮中的一种或多种。第一底漆层13的原料组分还包括消泡剂、流平剂等助剂。消泡剂可以为有机硅消泡剂、聚醚型消泡剂中的一种或多种,流平剂可以为但不限于为有机硅流平剂等。

32.可选地,第一底漆层13的厚度为12μm至16μm,具体地,第一底漆层13的厚度可以为但不限于为12μm、13μm、14μm、15μm、16μm等。

33.在一些实施例中,壳体本体10还包括第二底漆层15,第二底漆层15形成于第一底漆层13远离基材11的表面,用于遮蔽第一底漆层13表面的缺陷,使得制得的壳体组件100具有更好的外观,同时使下述镀膜层17能更好的附着。可选地,第二底漆层15的原料组分包括丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物、助剂、光引发剂及溶剂。丙烯酸酯可以为但不限于为1,6己二醇二丙烯酸酯(hdda)、三丙二醇二丙烯酸酯(tpgda)、三羟甲基丙烷三丙烯酸酯(tmpta)中的一种或多种。光引发剂可以为但不限于为环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)、1-羟基环己基苯基甲酮(光引发剂184,1-hydroxycyclohexyl phenyl ketone)、二苯甲酮(benzophenone,bp)、丙基噻吨酮(itx),2,4-二乙基硫杂蒽酮(detx)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)、2-苯基苄-2-二甲基胺-1-(4-吗

啉苄苯基)丁酮(光引发剂369)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)等中的一种或多种。可选地,溶剂可以为但不限于为乙酸乙酯、乙酸丙酯、乙酸丁酯、环己酮,丙二醇甲醚,丙二醇甲醚醋酸酯,乙二醇单丁醚,乙二醇单甲醚,异丙醇,丁酮,甲基丁酮中的一种或多种。助剂包括消泡剂、流平剂等。消泡剂可以为有机硅消泡剂、聚醚型消泡剂中的一种或多种,流平剂可以为但不限于为有机硅流平剂等。光固化采用固化能量为500mj/cm2至600mj/cm2的汞灯进行光固化,汞灯的固化能量不能太高,当汞灯的固化能量太高时,形成的第二底漆层15的交联度过高,硬度过大,影响下述光学镀膜层17在第二底漆层15上的附着性。

34.可选地,第二底漆层15的厚度为20μm至30μm,具体地,第二底漆层15的厚度可以为但不限于为20μm、22μm、25μm、28μm、30μm等。

35.可选地,涂布第一底漆层13胶液后,去除第一底漆层13胶液的大部分溶剂,再涂布第二底漆层15的胶液,之后采用固化能量为500mj/cm2至600mj/cm2的汞灯光照,使得第一底漆层13的胶液和第二底漆层15的胶液进行固化,形成第一底漆层13和第二底漆层15。

36.在一些实施例中,壳体本体10还包括镀膜层17,镀膜层17形成于第二底漆层15远离基材11的一侧,以使壳体组件100具有更好的质感或者外观。可选地,镀膜层17可以为光学镀膜,可选地,镀膜层17采用in/sn、tio2、nbo2、nb2o3、nb2o2、nb2o5、sio2、zro2或者其他不导电氧化物中的一种或多种作为电镀材料,利用不导电真空镀膜技术(ncvm,non conductive vacuum metalization),在第二底漆层15上镀一层镀膜层17。可选地,可以为一层、也可以为多层,镀膜层17的厚度可以为20nm至35nm,具体地,镀膜层17的厚度可以为但不限于为20nm、22nm、25nm、28nm、30nm、32nm、34nm、35nm等。这空镀膜层17的透光率为5%至10%,具体地,可以为但不限于为5%、6%、7%、8%、9%、10%等。

37.在一些实施例中,壳体本体10还包括色漆层19,色漆层19形成于镀膜层17远离基材11的表面,以使壳体组件100具有不同的颜色,还可以增加第一面漆层30在镀膜层17表面的附着力。可选地,色漆层19的原料组分包括改性丙烯酸酯聚氨酯树脂、纳米色浆及光引发剂等。可选地,光引发剂可以为但不限于为环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)、1-羟基环己基苯基甲酮(光引发剂184,1-hydroxycyclohexyl phenyl ketone)、二苯甲酮(benzophenone,bp)、丙基噻吨酮(itx),2,4-二乙基硫杂蒽酮(detx)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(光引发剂369)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)等中的一种或多种。色漆层19的厚度为5μm至10μm,具体地,可以为但不限于为5μm、6μm、7μm、8μm、9μm、10μm等。可选地,色漆层19通过将色漆层19的原料组分置于固化能量为600mj/cm2至800mj/cm2的汞灯下进行光固化形成。色漆层19固化时,汞灯的固化能量不宜太高,若汞灯固化能量太高,则使得制得的色漆层19交联度过高,硬度太大,从而影响第一面漆层30与色漆层19之间的附着力。

38.可选地,所述第一面漆层30的韧性大于所述第二面漆层50的韧性,从而使得第一面漆层30具有较好的韧性,第二面漆层50具有较好的耐磨性。由此,壳体组件100既具有较好的耐磨性,又具有较好的韧性,能够更好的满足当前电子设备超薄化设计对壳体组件100的要求。从而使得第一面漆层30具有较好的韧性,第二面漆层50具有较好的耐磨性。

39.可选地,第二面漆层50的交联度大于第一面漆层30的交联度,这样使得制得的壳体组件100具有良好的耐磨性,同时又具有较好的韧性,能够更好的满足当前电子设备超薄化设计对壳体组件100的要求。

40.在一些实施例中,第一平均官能度的丙烯酸酯低聚物包括溶剂型丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、6-9官聚氨酯丙烯酸酯低聚物、聚二季戊四醇六丙烯酸酯(dipentaerythritolhexaacrylate,dpha单体),所述第一平均官能度为溶剂型丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、6-9官聚氨酯丙烯酸酯低聚物、聚二季戊四醇六丙烯酸酯的平均官能度。所述第一面漆层30的原料组分还包括光引发剂、助剂及溶剂。可选地,第一面漆层30的原料组分包括以下重量份的组分:15份至20份的溶剂型丙烯酸酯低聚物、20份至25份的2-3官聚氨酯丙烯酸酯低聚物、8份至12份的6-9官聚氨酯丙烯酸酯低聚物、3份至5份的聚二季戊四醇六丙烯酸酯、0.5份至2份的光引发剂及0.5份至2份的助剂。可选地,光引发剂可以为但不限于为环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)、1-羟基环己基苯基甲酮(光引发剂184,1-hydroxycyclohexyl phenyl ketone)、二苯甲酮(benzophenone,bp)、丙基噻吨酮(itx),2,4-二乙基硫杂蒽酮(detx)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(光引发剂369)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)等中的一种或多种。在一具体实施例中,光引发剂包括2份的hcpk光引发剂及1份的tpo光引发剂。可选地,溶剂可以为但不限于为乙酸乙酯、乙酸丙酯、乙酸丁酯、环己酮,丙二醇甲醚,丙二醇甲醚醋酸酯,乙二醇单丁醚,乙二醇单甲醚,异丙醇,丁酮,甲基丁酮中的一种或多种。助剂包括消泡剂、流平剂等;消泡剂可以为有机硅消泡剂、聚醚型消泡剂中的一种或多种,流平剂可以为但不限于为有机硅流平剂等。在一具体实施例中,第一面漆层30的原料组分包括以下重量分数的组分17%的溶剂型丙烯酸酯低聚物、22%的2-3官聚氨酯丙烯酸酯低聚物、10%的6-9官聚氨酯丙烯酸酯低聚物、4%的聚二季戊四醇六丙烯酸酯、1%的hcpk光引发剂、0.5%的tpo光引发剂,1%的有机硅流平剂,及44.5%的溶剂。可选地,第一面漆层30通过上述原料组分置于固化能量800mj/cm2至1000mj/cm2的汞灯下,进行紫外线光固化形成。

41.可选地,溶剂型丙烯酸酯低聚物的平均官能度可以为但不限为2官至3官。本技术实施例所使用的溶剂型丙烯酸酯低聚物购自长兴化学工业(中国)有限公司,型号为etercure 6071。

42.可选地,第一面漆层30的厚度为15μm至20μm,具体地,第一面漆层30的厚度可以为但不限于为15μm、16μm、17μm、18μm、19μm、20μm等。当第一面漆层30的厚度太薄时,对于色漆层19形成的缺陷点位置的遮盖率差,制得的壳体组件100的表面容易存在缺陷点,影响壳体组件100的外观,从而影响壳体组件100的良率。当第一面漆层30的厚度太厚时,则第一面漆层30的硬度会增加,韧性下降,当壳体组件100做得较薄,组装时,容易影响壳体组件100组装的良率,即组装时,容易因壳体组件100的韧性不够,形变量太小,从而在组装过程中损坏。

43.在一些实施例中,所述第二平均官能度的丙烯酸酯低聚物包括有机硅改性聚氨酯丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、及聚二季戊四醇六丙烯酸酯,所述第二平均官能度为有机硅改性聚氨酯丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、及聚二季戊

四醇六丙烯酸酯的平均官能度。所述第二面漆层50的原料组分还包括光引发剂、助剂及溶剂。可选地,第二面漆层50的原料组分包括以下重量份的组分:28份至32份的6官以上的有机硅改性聚氨酯丙烯酸酯低聚物、8份至12份的2-3官聚氨酯丙烯酸酯低聚物、4份至6份的聚二季戊四醇六丙烯酸酯、0.5份至2份的光引发剂及0.5份至2份的助剂。可选地,光引发剂可以为但不限于为环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)、1-羟基环己基苯基甲酮(光引发剂184,1-hydroxycyclohexyl phenyl ketone)、二苯甲酮(benzophenone,bp)、丙基噻吨酮(itx),2,4-二乙基硫杂蒽酮(detx)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(光引发剂369)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)等中的一种或多种。可选地,溶剂可以为但不限于为乙酸乙酯、乙酸丙酯、乙酸丁酯、环己酮,丙二醇甲醚,丙二醇甲醚醋酸酯,乙二醇单丁醚,乙二醇单甲醚,异丙醇,丁酮,甲基丁酮中的一种或多种。助剂包括消泡剂、流平剂等;消泡剂可以为有机硅消泡剂、聚醚型消泡剂中的一种或多种,流平剂可以为但不限于为有机硅流平剂等。在一具体实施例中,第二面漆层50层的原料组分包括(以下分数均为重量分数)30%的有机硅改性聚氨酯丙烯酸酯低聚物、10%的2-3官聚氨酯丙烯酸酯低聚物、5%的聚二季戊四醇六丙烯酸酯、1%hcpk光引发剂、1%的有机硅流平剂及53%的溶剂。可选地,第一面漆层30通过上述原料组分置于固化能量800mj/cm2至1000mj/cm2的汞灯下,进行紫外线光固化形成。

44.可选地,有机硅改性聚氨酯丙烯酸酯低聚物可以为6官以上的有机硅改性聚氨酯丙烯酸酯,具体地,可以为但不限于为6官有机硅改性聚氨酯丙烯酸酯低聚物、7官有机硅改性聚氨酯丙烯酸酯低聚物、8官有机硅改性聚氨酯丙烯酸酯低聚物、9官有机硅改性聚氨酯丙烯酸酯低聚物等。

45.可选地,第二面漆层50的厚度为5μm至10μm,具体地,第二面漆层50的厚度可以为但不限于为5μm、6μm、7μm、8μm、9μm、10μm等。当第二面漆层50的厚度太厚时,使得第二面漆层50变脆,不利于壳体组件100的组装,当第二面漆层50厚度太薄时,则壳体组件100的耐磨性不好。

46.可选地,涂布第一面漆层30胶液后,去除第一面漆层30胶液的大部分溶剂,再涂布第二面漆层50的胶液,之后采用固化能量为800-1000mj/cm2的汞灯光照,使得第一面漆层30的胶液和第二面漆层50的胶液进行固化,形成第一面漆层30和第二面漆层50。

47.请参见图3,本技术实施例还提供一种壳体组件100的制备方法,其包括:

48.s201,提供壳体本体10;

49.具体地,壳体本体10的详细描述可以参考上述壳体组件100的具体实施例部分,在此不再赘述。

50.请一并参见图4,在一实施例中,壳体本体10包括依次层叠设置的基材11、第一底漆层13、第二底漆层15、镀膜层17及色漆层19。在本实施例中,壳体本体10通过以下步骤获得:

51.s2011,在基材11的表面涂布第一底漆层胶液,并去除第一底漆层胶液中的溶剂,形成第一底漆膜层;

52.具体地,第一底漆层13胶液包括热塑性丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物树

脂、光引发剂及溶剂等。具体地,可以将第一底漆层13胶液在50℃至70℃下,烘3min至10min,以去除大部分溶剂。具体地,烘烤温度可以为但不限于为50℃、55℃、60℃、65℃、70℃等。烘烤时间可以为但不限于为3min、4min、5min、6min、7min、8min、9min、10min等。

53.s2012,在第一底漆膜层远离基材11的表面涂布第二底漆层胶液,并去除第二底漆层胶液中的溶剂,使第二底漆层胶液形成第二底漆膜层;

54.具体地,第二底漆层15胶液包括丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物、有机硅流平剂、光引发剂及溶剂等,丙烯酸酯可以为但不限于为1,6己二醇二丙烯酸酯(hdda)、三丙二醇二丙烯酸酯(tpgda)、三羟甲基丙烷三丙烯酸酯(tmpta)中的一种或多种。具体地,可以将第二底漆层15胶液在50℃至70℃下,烘烤3min至10min,以去除大部分溶剂。具体地,烘烤温度可以为但不限于为50℃、55℃、60℃、65℃、70℃等。烘烤时间可以为但不限于为3min、4min、5min、6min、7min、8min、9min、10min等。

55.s2013,于紫外光下进行固化,以使第一底漆膜层固化形成第一底漆层13,第二底漆膜层固化形成第二底漆层15;

56.具体地,于固化能量为500mj/cm2至600mj/cm2的汞灯下,进行光固化。汞灯产生能量为500mj/cm2至600mj/cm2的紫外光,光引发剂在紫外光的作用下,发生分解,生成自由基,自由基引发第一底漆膜层及第二底漆膜层中的双键发生自由基聚合反应,从而使第一底漆膜层固化形成第一底漆层13,第二底漆膜层固化形成第二底漆层15。

57.s2014,在第二底漆层15远离基材11的表面镀镀膜层17;以及

58.具体地,采用in/sn、tio2、nbo2、nb2o3、nb2o2、nb2o5、sio2、zro2或者其他不导电氧化物中的一种或多种作为电镀材料,利用不导电真空镀膜技术(ncvm,non conductive vacuum metalization),在第二底漆层15上镀一层镀膜层17。在一具体实施例中,镀膜层17为镀铟层。

59.s2015,在镀膜层17远离基材11的表面形成色漆层19。

60.具体地,在镀膜层17远离基材11的表面涂布色漆层胶液,烘烤去除溶剂后,于固化能量为600mj/cm2至800mj/cm2的汞灯下进行光固化形成色漆层19。所述色漆层胶液包括改性丙烯酸酯聚氨酯树脂、纳米色浆、光引发剂及溶剂等。光引发剂包括环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)。可选地,烘烤温度为50℃至70℃;具体地,烘烤温度可以为但不限于为50℃、55℃、60℃、65℃、70℃等。烘烤时间为3min至10min;具体地,烘烤时间可以为但不限于为3min、4min、5min、6min、7min、8min、9min、10min等。

61.s202,在所述壳体本体10的一侧涂布第一胶液,形成第一面漆层30,所述第一胶液包括第一平均官能度的丙烯酸酯低聚物;

62.具体地,在色漆层19远离基材11的表面涂布第一胶液,烘烤去除第一胶液的大部分溶剂后,形成第一胶液层。可选地,第一平均官能度的丙烯酸酯低聚物包括溶剂型丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、6-9官聚氨酯丙烯酸酯低聚物、聚二季戊四醇六丙烯酸酯(dipentaerythritolhexaacrylate,dpha单体),所述第一平均官能度为溶剂型丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、6-9官聚氨酯丙烯酸酯低聚物、聚二季戊四醇六丙烯酸酯的平均官能度。第一胶液还包括光引发剂、助剂及溶剂。可选地,第一胶液包括以下重量份的组分:15份至20份的溶剂型丙烯酸酯低聚物、20份至25份的2-3官聚氨酯丙烯酸

酯低聚物、8份至12份的6-9官聚氨酯丙烯酸酯低聚物、3份至5份的聚二季戊四醇六丙烯酸酯、0.5份至2份的光引发剂及0.5份至2份的助剂。可选地,光引发剂可以为但不限于为环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)、1-羟基环己基苯基甲酮(光引发剂184,1-hydroxycyclohexyl phenyl ketone)、二苯甲酮(benzophenone,bp)、丙基噻吨酮(itx),2,4-二乙基硫杂蒽酮(detx)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(光引发剂369)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)等中的一种或多种。在一具体实施例中,光引发剂包括2份的hcpk光引发剂及1份的tpo光引发剂。可选地,溶剂可以为但不限于为乙酸乙酯、乙酸丙酯、乙酸丁酯、环己酮,丙二醇甲醚,丙二醇甲醚醋酸酯,乙二醇单丁醚,乙二醇单甲醚,异丙醇,丁酮,甲基丁酮中的一种或多种。助剂包括消泡剂、流平剂等;消泡剂可以为有机硅消泡剂、聚醚型消泡剂中的一种或多种,流平剂可以为但不限于为有机硅流平剂等。

63.可选地,烘烤温度为50℃至70℃;具体地,烘烤温度可以为但不限于为50℃、55℃、60℃、65℃、70℃等。可选地,烘烤时间为3min至10min;具体地,烘烤时间可以为但不限于为3min、4min、5min、6min、7min、8min、9min、10min等。

64.本步骤中与本技术上述实施例相同部分的描述请参见上述实施例,在此不再赘述。

65.s203,在所述第一胶液层远离所述壳体本体10的表面涂布第二胶液,形成第二胶液层,所述第二胶液包括第二平均官能度的丙烯酸酯低聚物,其中,所述第二平均官能度大于所述第一平均官能度;以及

66.具体地,在第一胶液层远离基材11的表面涂布第二胶液,烘烤去除第二胶液的大部分溶剂后,形成第二胶液层。可选地,第二平均官能度的丙烯酸酯低聚物包括有机硅改性聚氨酯丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、及聚二季戊四醇六丙烯酸酯,所述第二平均官能度为有机硅改性聚氨酯丙烯酸酯低聚物、2-3官聚氨酯丙烯酸酯低聚物、及聚二季戊四醇六丙烯酸酯的平均官能度。第二胶液还包括光引发剂、助剂及溶剂。可选地,第二胶液包括以下重量份的组分:28份至32份的6官以上的有机硅改性聚氨酯丙烯酸酯低聚物、8份至12份的2-3官聚氨酯丙烯酸酯低聚物、4份至6份的聚二季戊四醇六丙烯酸酯、0.5份至2份的光引发剂及0.5份至2份的助剂。可选地,光引发剂可以为但不限于为环已基苯酮(cyclohexyl phenyl ketone,hcpk)、二苯基-(2,4,6-三甲基苯甲酰)氧磷(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide,tpo)、1-羟基环己基苯基甲酮(光引发剂184,1-hydroxycyclohexyl phenyl ketone)、二苯甲酮(benzophenone,bp)、丙基噻吨酮(itx),2,4-二乙基硫杂蒽酮(detx)、2-羟基-2-甲基-1-苯基-1-丙酮(光引发剂1173)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(光引发剂369)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(光引发剂819)等中的一种或多种。可选地,溶剂可以为但不限于为乙酸乙酯、乙酸丙酯、乙酸丁酯、环己酮,丙二醇甲醚,丙二醇甲醚醋酸酯,乙二醇单丁醚,乙二醇单甲醚,异丙醇,丁酮,甲基丁酮中的一种或多种。助剂包括消泡剂、流平剂等;消泡剂可以为有机硅消泡剂、聚醚型消泡剂中的一种或多种,流平剂可以为但不限于为有机硅流平剂等。

67.可选地,烘烤温度为50℃至70℃;具体地,烘烤温度可以为但不限于为50℃、55℃、60℃、65℃、70℃等。可选地,烘烤时间为3min至10min;具体地,烘烤时间可以为但不限于为

3min、4min、5min、6min、7min、8min、9min、10min等。

68.本步骤中与本技术上述实施例相同部分的描述请参见上述实施例,在此不再赘述。

69.s204,对所述第一胶液层及所述第二胶液层进行光固化,以使所述第一胶液层固化形成第一面漆层30,所述第二胶液层固化形成第二面漆层50。

70.具体地,将步骤s203得到的材料,置于固化能量为800mj/cm2至1000mj/cm2的汞灯下,进行紫外线光固化,以使所述第一胶液层固化形成第一面漆层30,所述第二胶液层固化形成第二面漆层50。

71.可选地,第一面漆层30的厚度为15μm至20μm,具体地,第一面漆层30的厚度可以为但不限于为15μm、16μm、17μm、18μm、19μm、20μm等。当第一面漆层30的厚度太薄时,对于色漆层19形成的缺陷点位置的遮盖率差,制得的壳体组件100的表面容易存在缺陷点,影响壳体组件100的外观,从而影响壳体组件100的良率。当第一面漆层30的厚度太厚时,则第一面漆层30的硬度会增加,韧性下降,当壳体组件100较薄时,容易影响壳体组件100组装的良率。

72.可选地,第二面漆层50的厚度为5μm至10μm,具体地,第二面漆层50的厚度可以为但不限于为5μm、6μm、7μm、8μm、9μm、10μm等。当第二面漆层50的厚度太厚时,使得第二面漆层50变脆,不利于壳体组件100的组装,当第二面漆层50厚度太薄时,则壳体组件100的耐磨性不好。

73.本步骤中与本技术上述实施例相同部分的描述请参见上述实施例,在此不再赘述。

74.本技术上述实施例的壳体组件100制备方法中,第一胶液的反应单体的第一平均官能度小于第二胶液的反应单体的第二平均官能度,制得的壳体组件100的第二面漆层50的交联度大于第一面漆层30的交联度,从而使第一面漆层30具有良好的韧性、第二面漆层50具有良好的耐磨性,由此,制得的壳体组件100具有较好的韧性及耐磨性,不易被刮花,具有较长的使用寿命。

75.以下通过具体实施例及对比例,对本技术实施例的壳体组件100做进一步的描述。

76.实施例1

77.一种壳体组件100的制备方法,其包括:

78.1)提供基材11,基材11为聚碳酸酯(pc);

79.2)在基材11的表面涂布热塑性丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物树脂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第一底漆膜层;

80.3)在第一底漆膜层远离基材11的表面涂布1,6己二醇二丙烯酸酯(hdda)、2-3官聚氨酯丙烯酸酯低聚物、有机硅流平剂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第二底漆膜层;

81.4)于固化能量为500mj/cm2至600mj/cm2的汞灯下,进行光固化,以使第一底漆膜层固化形成第一底漆层13,第二底漆膜层固化形成第二底漆层15;

82.5)在第二底漆层15远离基材11的表面镀铟层;

83.6)在镀铟层远离基材11的表面涂布改性丙烯酸酯聚氨酯树脂、纳米色浆、光引发剂及溶剂等组成的胶液,60℃烘烤5min,去除大部分溶剂后,于固化能量为600mj/cm2至800mj/cm2的汞灯下进行光固化形成色漆层19;

84.7)在色漆层19远离基材11的表面涂布17%的溶剂型丙烯酸酯低聚物、22%的2-3官聚氨酯丙烯酸酯低聚物、10%的6-9官聚氨酯丙烯酸酯低聚物、4%的dpha单体、1%的hcpk光引发剂、0.5%的tpo光引发剂、1%的有机硅流平剂及44.5%的溶剂组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第一胶液层;

85.8)在所述第一胶液层远离所述壳体本体10的表面涂布30%的6官有机硅改性聚氨酯丙烯酸酯低聚物、10%的2-3官聚氨酯丙烯酸酯低聚物、5%的dpha单体、1%的hcpk光引发剂、1%的有机硅流平剂及53%的溶剂组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第二胶液层;以及

86.9)对所述第一胶液层及所述第二胶液层进行光固化,以使所述第一胶液层固化形成第一面漆层30,所述第二胶液层固化形成第二面漆层50,其中,固化能量为800mj/cm2至1000mj/cm2。

87.上述制得的壳体组件100的第一面漆层30的厚度为18μm;第二面漆层50厚度为8μm。

88.对比例1

89.一种壳体组件100的制备方法,其包括:

90.1)提供基材11,基材11为聚碳酸酯(pc);

91.2)在基材11的表面涂布热塑性丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物树脂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第一底漆膜层;

92.3)在第一底漆膜层远离基材11的表面涂布1,6己二醇二丙烯酸酯(hdda)、2-3官聚氨酯丙烯酸酯低聚物、有机硅流平剂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第二底漆膜层;

93.4)于固化能量为500mj/cm2至600mj/cm2的汞灯下,进行光固化,以使第一底漆膜层固化形成第一底漆层13,第二底漆膜层固化形成第二底漆层15;

94.5)在第二底漆层15远离基材11的表面镀铟层;

95.6)在镀铟层远离基材11的表面涂布改性丙烯酸酯聚氨酯树脂、纳米色浆、光引发剂及溶剂等组成的胶液,60℃烘烤5min,去除大部分溶剂后,于固化能量为600mj/cm2至800mj/cm2的汞灯下进行光固化形成色漆层19;

96.7)在所述色漆层19远离所述壳体本体10的表面涂布30%的6官以上的有机硅改性聚氨酯丙烯酸酯低聚物、10%的2-3官聚氨酯丙烯酸酯低聚物、5%的dpha单体、1%的hcpk光引发剂、1%的有机硅流平剂及53%的溶剂组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第二胶液层;以及

97.8)对所述第二胶液层进行光固化,以使所述第二胶液层固化形成第二面漆层50,其中,固化能量为800mj/cm2至1000mj/cm2。

98.上述制得的壳体组件100的第二面漆层50的厚度为26μm。

99.对比例2

100.一种壳体组件100的制备方法,其包括:

101.1)提供基材11,基材11为聚碳酸酯(pc);

102.2)在基材11的表面涂布热塑性丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物树脂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第一底漆膜层;

103.3)在第一底漆膜层远离基材11的表面涂布1,6己二醇二丙烯酸酯(hdda)、2-3官聚氨酯丙烯酸酯低聚物、有机硅流平剂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第二底漆膜层;

104.4)于固化能量为500mj/cm2至600mj/cm2的汞灯下,进行光固化,以使第一底漆膜层固化形成第一底漆层13,第二底漆膜层固化形成第二底漆层15;

105.5)在第二底漆层15远离基材11的表面镀铟层;

106.6)在镀铟层远离基材11的表面涂布改性丙烯酸酯聚氨酯树脂、纳米色浆、光引发剂及溶剂等组成的胶液,60℃烘烤5min,去除大部分溶剂后,于固化能量为600mj/cm2至800mj/cm2的汞灯下进行光固化形成色漆层19;

107.7)在所述色漆层19远离所述壳体本体10的表面涂布17%的溶剂型丙烯酸酯低聚物、15%的2-3官聚氨酯丙烯酸酯低聚物、9%的6-9官聚氨酯丙烯酸酯低聚物、8%的dpha单体、1%的hcpk光引发剂、0.5%的tpo光引发剂、1%的有机硅流平剂及48.5%的溶剂组成的胶液,形成膜层;以及

108.8)对步骤7)的膜层进行光固化,以使膜层固化形成外观层,其中,固化能量为800mj/cm2至1000mj/cm2。

109.上述制得的壳体组件100的外观层的厚度为26μm。

110.对比例3

111.一种壳体组件100的制备方法,其包括:

112.1)提供基材11,基材11为聚碳酸酯(pc);

113.2)在基材11的表面涂布热塑性丙烯酸酯、2-3官聚氨酯丙烯酸酯低聚物树脂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第一底漆膜层;

114.3)在第一底漆膜层远离基材11的表面涂布1,6己二醇二丙烯酸酯(hdda)、2-3官聚氨酯丙烯酸酯低聚物、有机硅流平剂、光引发剂及溶剂等组成的胶液,于60℃烘烤5min,去除大部分溶剂,形成第二底漆膜层;

115.4)于固化能量为500mj/cm2至600mj/cm2的汞灯下,进行光固化,以使第一底漆膜层固化形成第一底漆层13,第二底漆膜层固化形成第二底漆层15;

116.5)在第二底漆层15远离基材11的表面镀铟层;

117.6)在镀铟层远离基材11的表面涂布改性丙烯酸酯聚氨酯树脂、纳米色浆、光引发剂及溶剂等组成的胶液,60℃烘烤5min,去除大部分溶剂后,于固化能量为600mj/cm2至800mj/cm2的汞灯下进行光固化形成色漆层19;

118.7)在所述色漆层19远离所述壳体本体10的表面涂布13%的溶剂型丙烯酸酯低聚物、12%的2-3官聚氨酯丙烯酸酯低聚物、16%的6-9官聚氨酯丙烯酸酯低聚物、8%的dpha单体、1%的hcpk光引发剂、0.5%的tpo光引发剂、1%的有机硅流平剂及48.5%的溶剂组成的胶液,形成膜层;以及

119.8)对步骤7)的膜层进行光固化,以使膜层固化形成外观层,其中,固化能量为800mj/cm2至1000mj/cm2。

120.上述制得的壳体组件100的外观层的厚度为26μm。

121.将实施例1、对比例1至对比例3制得的壳体组件100进行韧性、硬度及耐磨性测量。

122.韧性测量方法:依次采用直径为80mm、75mm、65mm、60mm、55mm、50mm、45mm、40mm、

35mm、30mm、25mm等不同直径的圆柱,将制得的壳体组件100制成平面样品,基材11面向圆柱,将样品贴近圆柱弯折,当壳体组件100表面开裂时的圆柱直径,则为壳体组件100韧性的极限尺寸,壳体组件100开裂时,圆柱直径越小,说明壳体组件100韧性越强。

123.铅笔硬度测量方法:采用gb/t 6739-2006进行铅笔硬度测量。

124.耐磨性测试:采用0000#钢丝绒,300g负重,来回摩擦壳体组件100的外观面,壳体组件100外观面刮花之前,摩擦次数越多,则该壳体组件100的耐磨性越强。

125.实施例1、对比例1至对比例3制得的壳体组件100的测试结果如表1所示。

126.示例韧性测试(弯折极限直径)铅笔硬度耐磨性测试实施例130mm1h50次无磨伤对比例180mm1h200次无磨伤对比例230mm1h5次严重磨花对比例340mm1h5次明显磨花

127.从上表可知,本技术制得的壳体组件100的既具有良好的韧性,同时,具有良好的耐磨性,可以很好的满足电子设备超薄化设计,组装时对壳体组件100韧性的要求,同时可以很好的满足对壳体组件100表面耐磨性的要求。

128.请参见图5,本技术实施例还提供一种电子设备300,所述电子设备300包括本技术实施例所述的壳体组件100。

129.本技术实施例的电子设备300包括但不限于包括手机、平板电脑、笔记本电脑、智能手表、智能手环、电子阅读器等便携式设备。

130.在本文中提及“实施例”“实施方式”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

131.最后应说明的是,以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。