1.本实用新型属于检验检测技术领域,涉及一种用于修正锅炉小管异种钢焊接接头里氏硬度值的仿真试块。

背景技术:

2.锅炉小管是火电机组常用的部件之一,在火电机组运行期间,锅炉小管的工作环境最为复杂和苛刻,而锅炉小管的焊接是在固态金属结构中进行的局部冶金过程,异种钢焊接接头及其附近受到快速的不均匀加热跟冷却,加上焊接缺陷、刚性约束作用、膨胀系统不同、组织和性能的不平匀性、焊接残余应力或残余变形等因素的影响,使得异种钢焊接接头成为构造中的薄弱部位也最易发生失效从而造成锅炉爆管泄露,导致机组发生“非停”事故,故锅炉小管的异种钢焊接接头性能优劣至关重要。

3.金属材料的硬度值是评价其力学、热处理、焊接以及加工等性能的重要参数之一,硬度值可以通过简单、快速的方法获得,所以硬度检测在锅炉小管异种钢焊接接头的质量验收和在役运行中得到了广泛应用,而便携里氏硬度计因其体积小、重量轻、操作方便,被广泛用于锅炉小管焊接接头现场硬度快速检测中,但是目前经常发生便携里氏硬度计检测锅炉小管异种钢焊接接头时,其试验值较台式布氏硬度计试验值偏差很大,差值可达50hbhld以上,里氏硬度试验值不能真实、准确反映小径管异种钢焊接接头的实际硬度值,给锅炉小管异种钢焊接接头的安全性评价造成很大的困扰;究其原因是当前便携式里氏硬度采用的校准试块不能满足锅炉小管异种钢焊接接头现场检测要求造成的,锅炉小管具有多规格、多材质、壁厚薄、曲率大、难以耦合、管系长、刚度小、有回弹体属性、布置复杂、难以检测等特点,目前采用的校准试块为稳定性好的单一材质实心圆柱体试块,因此,使用在呈静态、稳定、材质单一、耦合良好的试块上校准合格的便携式里氏硬度计去测试一个呈动态、具有回弹性、多种材质、难以耦合等的锅炉小管异种钢焊接接头的硬度值,是毫无参考意义的。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术的缺点,提供了一种用于修正锅炉小管异种钢焊接接头里氏硬度值的仿真试块,该仿真试块能够现场修正锅炉小管异种钢焊接接头的里氏硬度值。

5.为达到上述目的,本实用新型所述的用于修正锅炉小管异种钢焊接接头里氏硬度值的仿真试块包括基准块及若干单体样管;基准块上设有若干固定孔,其中一个固定孔对应一个单体样管,各单体样管的端部固定于对应固定孔内;各单体样管上均设有焊接接头,焊接接头由固定管段与自由管段通过对接焊缝连接而成,各单体样管上均设有硬度修正区及标识区,所述硬度修正区包括设置于固定管段上的固定管段母材硬度修正区、设置于自由管段上的自由管段母材硬度修正区以及设置于焊缝上的焊接接头焊缝硬度修正区;

6.各单体样管上固定管段母材硬度修正区的硬度值不同,各单体样管上自由管段母材硬度修正区的硬度值不同,各单体样管上焊接接头焊缝硬度修正区的硬度值不同。

7.标识区内标注有测试角度、三个真实标定值以及三个模拟标定值,所述三个真实标定值分别为固定管段、焊缝及自由管段的真实标定值;所述三个模拟标定值分别为固定管段、焊缝及自由管段的模拟标定值。

8.固定管段与自由管段的材质不同。

9.焊接接头与待修正锅炉小管焊接接头的焊接工艺和热处理状态相同。

10.各单体样管的管径r为15~100mm,壁厚t为2.0~15mm,当单体样管的管径r<50mm时,单体样管的长度l为200mm;当单体样管的管径r≥50mm时,单体样管的长度l为300mm。

11.标识区与单体样管上自由端之间的距离为10mm;

12.当单体样管的管径r<50mm,硬度修正区的宽度b为60mm;当单体样管的管径r≥50mmmm,硬度修正区的宽度b为100mm。

13.各固定孔分为若干层,其中,各层固定孔中固定孔的数目为2的整倍数。

14.固定孔为螺孔,单体样管的端部为与固定孔的螺孔相匹配的外螺纹结构。

15.固定孔为导槽,单体样管的固定端为与所述导槽相匹配的凸条结构,导槽的长度小于固定孔的深度,凸条结构的长度与导槽的长度相等。

16.固定孔为弧形键槽,单体样管的固定端为与所述弧形键槽匹配的弧形键结构,弧形键槽与弧形键采用间隙配合方式固定。

17.本实用新型具有以下有益效果:

18.本实用新型所述的用于修正锅炉小管异种钢焊接接头里氏硬度值的仿真试块在具体操作时,各单体样管上均设有焊接接头、硬度修正区及标识区,硬度修正区包覆在焊接接头的外壁上,各单体样管上同类别或组别材质的硬度修正区的硬度值不同,在使用时,采用台式布氏硬度计按照标定真实标定值的方法对单体样管的焊接接头的硬度修正区进行测试标定,得到真实标定值,将设有焊接接头的单体样管固定在基准块后,采用便携式里氏硬度计按照标定真实标定值的方法对单体样管的焊接接头的硬度修正区进行测试标定,得到模拟标定值,将测试角度、真实标定值以及模拟标定值以钟表刻度格式标记在标识区内,在现场修正时,只需获取测试角度和测试值两个数据,将测试角度和测试值先与标识区内同测试角度的模拟标定值对比修正,进而再与同测试角度的真实标定值对比修正,即可得到待测锅炉小管异种钢焊接接头较为精确的布氏硬度值hb或硬度范围,修正硬度值与真实硬度值偏差不超0~5hb,同时本实用新型还可用于对便携式里氏硬度计的精确校准。具体的,只需通过本实用新型修正一种或多种同参数的锅炉小管异种钢焊接接头在任何测试方向和空间状态下的测试硬度值与真实硬度的差值,结果较为精确,满足相关规定,因此,通过本实用新型对锅炉小管异种钢焊接接头的修正,解决困扰工程检测人员已久的关于使用便携式里氏硬度计检测锅炉小管异种钢焊接接头错判漏判的难题,避免不必要的技术纠纷以及破坏性取样最终验证,节省大量的人力物力及资源,具有设计新颖、结构简单、方法简单、效果良好、容易操作及实用性强的特点。

19.进一步,单体样管安装在基准块的固定孔中,保证单体样管的稳定,在检测时具有一定的回弹性,但不会发生位移和晃动,最大限度的模拟待修正锅炉小管异种钢焊接接头的真实状态。

20.进一步,固定孔的数量为大于等于2的偶数,因此可以利用本实用新型试块修正一种或多种不同规格、不同材质的待测锅炉小管异种钢焊接接头的里氏硬度值,效率高,经济性好。

附图说明

21.图1为本实用新型中基准块1的整体结构正视图;

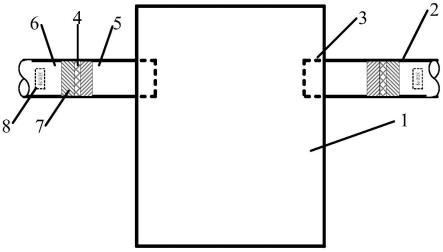

22.图2为本实用新型中基准块1的整体结构俯视图;

23.图3为本实用新型中基准块1的俯视图。

24.其中,1为基准块、2为单体样管、3为固定孔、4为焊接接头、5为固定管段、6为自由管段、7为硬度修正区、7-1-1为固定管段母材硬度修正区、7-1-2为焊接接头焊缝硬度修正区、7-1-3为自由管段母材硬度修正区、8为标识区。

具体实施方式

25.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,不是全部的实施例,而并非要限制本实用新型公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本实用新型公开的概念。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

26.在附图中示出了根据本实用新型公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

27.参考图1,本实用新型所述的用于修正锅炉小管异种钢焊接接头里氏硬度值的仿真试块包括基准块1及若干单体样管2;基准块1上设有若干固定孔3,其中一个固定孔3对应一个单体样管2,各单体样管2的端部固定于对应固定孔3内;各单体样管2上均设有焊接接头4,焊接接头4由固定管段5与自由管段6通过对接焊缝连接而成,各单体样管2上均设有硬度修正区7及标识区8,所述硬度修正区7包括设置于固定管段5上的固定管段母材硬度修正区7-1、设置于自由管段6上的自由管段母材硬度修正区7-3以及设置于焊缝上的焊接接头焊缝硬度修正区7-2;各单体样管2上固定管段母材硬度修正区7-1的硬度值不同,各单体样管2上自由管段母材硬度修正区7-3的硬度值不同,各单体样管2上焊接接头焊缝硬度修正区7-2的硬度值不同。

28.标识区8内标注有测试角度、三个真实标定值以及三个模拟标定值,所述三个真实标定值分别为固定管段5、焊缝及自由管段6的真实标定值;所述三个模拟标定值分别为固定管段5、焊缝及自由管段6的模拟标定值。

29.固定管段5与自由管段6的材质不同;焊接接头4与待修正锅炉小管焊接接头的焊接工艺和热处理状态相同。

30.各单体样管2的管径r为15~100mm,壁厚t为2.0~15mm,当单体样管2的管径r<

50mm时,单体样管2长度l为200mm;当单体样管2的管径r≥50mm时,单体样管2的长度l为300mm;标识区8与单体样管2上自由端之间的距离为10mm;当单体样管2的管径r<50mm,硬度修正区7的宽度b为60mm;当单体样管2的管径r≥50mmmm,硬度修正区7的宽度b为100mm。

31.各固定孔3分为若干层,其中,各层固定孔3中固定孔3的数目为2的整倍数。

32.实施例一

33.基准块1为实心圆柱体,单体样管2的端部插入于固定孔3内,采用焊接将单体样管2的端部与固定孔3实现固定,焊接采用镍基焊丝氩弧点焊方式,可以在检测修正后更换或拆卸。

34.实施例二

35.基准块1为实心圆柱体,单体样管2端部的外壁上设有螺纹,固定孔3为螺孔,单体样管2能够旋入固定孔3内。

36.实施例三

37.基准块1为实心圆柱体,固定孔3为导槽,单体样管2的端部设有凸条,单体样管2滑入固定孔3内,优先地,导槽的长度小于固定孔3的深度,凸条的长度与导槽的长度相等。

38.实施例四

39.基准块1为实心圆柱体,固定孔3为弧形键槽,单体样管2的端部设有弧形键,单体样管2与固定孔3内壁以间隙配合方式固定。

40.实施例五

41.待测锅炉管焊接接头:材质sa-213t91/12cr1movg,规格φ50

×

10mm,焊丝为er62-b3,回火热处理状态。

42.如图3所示,基准块1为直径150mm,高度300mm的实心圆柱体,基准块1的高度为200mm,且间隔180

°

曲面上开设直径为52mm的两个固定孔3。

43.如图2所示,单体样管2的长度为200、材质为sa-213t91/12cr1movg、规格为φ50

×

10mm;硬度修正区7的宽度为100mm;

44.如图2所示,将单体样管2的材质、规格、焊接方法、热处理状态以及台式布氏硬度计和便携式里氏硬度计的型号、测试参数、冲击头装置、标定位置、真实标定值、模拟标定值等对应的采样低应力技术打印在标识区8;台式布氏硬度计和便携式里氏硬度计的测试方向、真实标定值和模拟标定值采用钟表刻度格式进行标识。

45.本实用新型的具体使用过程为:

46.1)通过固定孔3将先后经台式布氏硬度计和便携式里氏硬度计按一定的标定位置标定真实标定值和模拟标定值,一种或多种同参数带有焊接接头4的单体样管2固定在基准块1上,标定位置、真实标定值及模拟标定值采用钟表刻度格式在单体样管2上的标识区8内标记。

47.2)现场实施修正时,先对待检锅炉小管异种钢焊接接头测试部位进行表面处理,使得其表面状况与同参数单体样管2上的硬度修正区7相近,然后使用与待检锅炉小管异种钢焊接接头同参数的单体样管2上标识区8内记录的便携式里氏硬度计,以现场所允许的最佳测试方向测试待测锅炉小管异种钢焊接接头的硬度值,以最佳测试方向为时针,以待测锅炉小管异种钢焊接接头径向截面为表盘,记录该最佳测试方向的时针值和测试硬度值,将测试硬度值与标识区8内相同或接近时针值的模拟标定值对比,当二者相同或接近,则标

识区8内时针值的真实标定值为该待检锅炉小管异种钢焊接接头的修正硬度值hb;当测试硬度值与标识区8内相同或接近时针值的模拟标定值相差超过5hbhld时,按照上述方法,遍历其它相同参数不同硬度值的单体样管2进行比对修正,直至比对出相同时针或接近时针值的模拟标定值与测试值不超5hbhld的单体样管2,进而找出该待测锅炉小管异种钢焊接接头的修正硬度值hb,即为在该单体样管2上的标识区8内同时针值的真实标定值hb。当该时针值的测试值与同参数不同硬度值的2个单体样管2上标识区8的模拟标定值的差值均超过5hbhld,但在2个模拟标定值之间时,则可判定该待测锅炉小管异种钢焊接接头的修正硬度值hb的范围,修正硬度值hb范围的上下临界值分别为2个单体样管2上标识区8内该时针值的真实标定值。

48.3)当现场测试的便携式里氏硬度计不在与待检锅炉小管异种钢焊接接头同参数的单体样管2上的标识区8内时,则先对该便携式里氏硬度计进行校准,选取与待检锅炉小管异种钢焊接接头同参数的单体样管2,在其硬度修正区7内进行校准,校准后以最佳测试方向对待测锅炉小管异种钢焊接接头进行测试,同样地,以最佳测试方向为时针,以待测锅炉小管径向异种钢焊接接头截面为表盘,记录该最佳测试方向的时针值和测试硬度值,然后按照步骤2)所述的方向对测试硬度值进行修正。

49.需要说明的是,以上所述仅为本实用新型实施方式之一,根据本实用新型所描述的系统所做的等效变化,均包括在本实用新型的保护范围内。本实用新型所述技术领域技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。