一种alc板连接装置

技术领域

1.本技术涉及alc板安装技术的领域,尤其是涉及一种alc板连接装置。

背景技术:

2.alc板是蒸压轻质混凝土板,是高性能蒸压加气混凝土的一种。alc板是以粉煤灰或硅砂、水泥、石灰等为主原料,经过高压蒸汽养护而成的多气孔混凝土成型板材。

3.alc板通常需要通过alc管卡与墙体或梁体连接,alc管卡包括连接板和插接柱,插接柱转动连接或焊接在连接板上,操作者通过将插接柱敲入alc板内,实现插接柱与alc板之间的连接,进而实现alc板与连接板之间固定连接,操作者借助射钉枪将连接板钉在墙体或梁体上,实现alc板与墙体或梁体挡板安装。

4.针对上述中的相关技术,发明人发现当操作者需要将alc板从墙体或梁体上拆卸下来时,操作者需要先将连接板与墙体或梁体分离,然后将插接柱从alc板内拔出,由于插接柱是敲入alc板内的,插接柱与alc板过盈配合,当操作者将插接柱从alc板内拔出时很容易造成alc板损坏的情况,导致alc板很难循环使用,进而造成资源的浪费。

技术实现要素:

5.为了实现alc板循环使用的目的,本技术提供一种alc板连接装置。

6.本技术提供的一种alc板连接装置采用如下的技术方案:

7.一种alc板连接装置,包括连接板,所述连接板上设置有插接柱,且所述插接柱与连接板通过连接组件可拆卸连接。

8.通过采用上述技术方案,操作者通过敲打插接柱,使得插接柱插入alc板内,通过插接柱与alc板的过盈配合实现插接柱与alc板组件的固定连接,由于插接柱与连接板通过连接组件连接,进而使得alc板与连接板固定连接,然后操作者将alc板移动至预设安装位置,通过射钉将连接板与墙体或梁体连接,实现alc板与墙体或梁体之间的连接;当操作者拆卸alc板时,操作者先将连接板与墙体或梁体分离,然后通过连接组件将插接柱与连接板分离,该方式减少操作者拆卸插接柱时,导致alc板结构被破坏的情况,而通过插接柱与连接板可拆卸连接,方便操作者将alc板进行回收利用,减少资源浪费。

9.可选的,所述连接组件包括螺柱,所述螺柱固定连接在连接板上,所述插接柱上开设有第一螺孔,所述螺柱螺纹连接在第一螺孔内。

10.通过采用上述技术方案,安装插接柱与连接板时,操作者将螺柱插入第一螺孔内,再通过转动插接柱实现螺柱与插接柱螺纹连接,进而实现连接板与插接柱可拆卸连接;当操作者需要将插接柱与连接板分离时,操作者通过转动连接板带动螺柱转动,使得螺柱旋出第一螺孔,实现插接柱与连接板的分离,进而方便操作者将alc板与连接板分离。

11.可选的,所述连接组件包括紧固螺栓,所述紧固螺栓滑移贯穿连接板,所述插接柱上开设有第二螺孔,所述紧固螺栓穿出连接板的一端螺纹连接在第二螺孔内。

12.通过采用上述技术方案,操作者将紧固螺栓贯穿连接板,再将紧固螺栓与第二螺

孔螺纹连接,使得紧固螺栓将连接板压紧在插接柱上,实现插接柱与连接板之间固定连接;当操作者需要将插接柱与连接板分离时,操作者通过转动紧固螺栓,使得紧固螺栓旋出第二螺孔,进而接触紧固螺栓对连接板的限位效果,进而实现插接柱与连接板分离,方便操作者将alc板与连接板分离。

13.可选的,所述连接组件包括t形块,所述t形块固定连接在插接柱上,所述连接板上开设有t形槽,所述t形块滑移设置在t形槽内,所述连接板上设置有用于阻止t形块滑出t形槽的限位单元。

14.通过采用上述技术方案,操作者通过移动插接柱,使得t形块滑入t形槽,再通过限位单元限制t形块滑出t形槽,实现插接柱与连接板可拆卸连接;减少操作者在拆卸alc板时,将插接柱拔出alc板,导致alc板损坏的情况。

15.可选的,所述限位单元包括限位板,所述限位板铰接在连接板上,所述连接板上开设有用于容纳限位板的容纳槽,所述限位板位于容纳槽内,且所述限位板抵接在t形块上,并限制t形块移动,所述限位板上滑移穿设有锁紧螺栓,所述锁紧螺栓螺纹连接在连接板上。

16.通过采用上述技术方案,当操作者将t形块滑入t形槽后,操作者通过翻转限位板,使得限位板嵌设在容纳槽内,并通过锁紧螺栓将限位板与连接板固定连接,通过限位板将t形块限制在t形槽内,进而实现插接柱与连接板可拆卸连接。

17.可选的,所述连接组件包括若干支板,各个所述支板均可拆卸设置在连接板上,各个所述支板上均设置有卡接块,所述插接柱上开设有用于容纳各个支板的沉孔,所述沉孔的内壁上开设有用于对各个卡接块进行限位的卡接槽,各个所述卡接块嵌设在卡接槽内,所述连接板上设置有用于将各个卡接块限制在卡接槽的紧固单元。

18.通过采用上述技术方案,操作者若干支板均插入沉孔内,并使得各个支板上的卡接块均插入卡接槽内,然后操作者通过紧固单元将各个卡接块限制在卡接槽,限制各个支板滑出沉槽,进而实现插接柱与连接板可拆卸连接,进而有利于方便操作者将连接板与alc板分离。

19.可选的,所述连接板对应支板位置开设有通孔,且所述通孔的孔壁上还开设有限位孔,各个所述支板均插接在通孔内,各个所述支板上均设置有挡板,且各个所述挡板均抵接在限位孔的底壁上,所述限位孔内设置有限位环,且所述限位环对应各个挡板位置均开设有凹槽,各个所述挡板均嵌设在对应的凹槽内。

20.通过采用上述技术方案,操作者将各个支板依次插入通孔和沉孔内,并使得各个支板上的卡接块均插接在对应的卡接槽内,此时各个支板的挡板均抵接在限位孔的底壁上,然后操作者在限位孔内安装限位环,通过限位环上的凹槽限制各个挡板的位置,进而限制各个支板的位置,方便操作者对各个支板进行定位。

21.可选的,所述紧固单元包括限位柱和端盖,所述限位柱贯穿限位环和通孔并插入到沉孔内,且所述限位柱抵紧在各个支板背离卡接槽的一侧,所述端盖固定连接在限位柱上,且所述端盖螺纹连接在限位孔内并将压紧在限位环上。

22.通过采用上述技术方案,操作者将限位柱插接在限位环的孔内,并使得限位柱贯穿通孔并插入到沉孔内,然后将端盖螺纹连接在限位孔内;限位柱插入到沉孔内并抵接在各个支板背离卡接槽的一侧,阻止各个卡接块脱离卡接槽,实现插接柱与连接板可拆卸连

接。

23.综上所述,本技术包括以下至少一种有益技术效果:通过连接组件将插接柱与连接板分离,该方式减少操作者拆卸连接板时,导致alc板结构被破坏的情况,而通过插接柱与连接板可拆卸连接,方便操作者更换alc板上的连接板,进而方便操作者将alc板进行回收利用,减少资源浪费。

附图说明

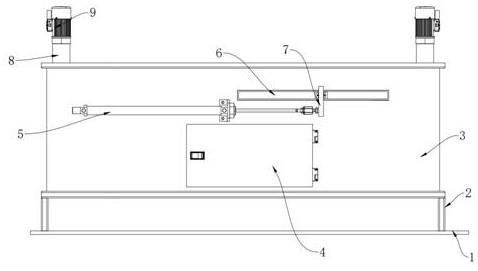

24.图1是本技术实施例1的整体结构示意图。

25.图2是本技术实施例1用于体现连接板的结构示意图。

26.图3是本技术实施例1用于体现连接组件的结构示意图。

27.图4是本技术实施例2用于体现连接板的结构示意图。

28.图5是本技术实施例2用于体现连接组件的结构示意图。

29.图6是本技术实施例3用于体现连接组件的结构示意图。

30.图7是本技术实施例3用于体现限位单元的结构示意图。

31.图8是本技术实施例4用于体现连接组件的结构示意图。

32.图9是本技术实施例4用于体现卡接槽的结构示意图。

33.图10是本技术实施例4用于体现紧固单元的结构示意图。

34.附图标记说明:1、alc板;11、连接板;12、插接柱;13、连接组件;14、螺柱;15、第一螺孔;2、紧固螺栓;21、贯穿孔;22、第二螺孔;3、t形块;31、t形槽;32、限位单元;33、容纳槽;34、限位板;35、锁紧螺栓;4、支板;41、挡板;42、通孔;43、限位孔;44、限位环;45、凹槽;46、沉孔;47、卡接槽;48、卡接块;5、紧固单元;51、限位柱;52、端盖。

具体实施方式

35.以下结合附图1-10对本技术作进一步详细说明。

36.实施例1

37.本技术实施例1公开一种alc板连接装置。如图1和图2,alc板连接装置包括长方形的连接板11。连接板11沿自身长度方向的一端垂直设置有插接柱12,连接板11与插接柱12通过连接组件13可拆卸连接。

38.如图2和图3,连接组件13包括垂直固定连接在连接板11上的螺柱14,且螺柱14与插接柱12共轴线,插接柱12对应螺柱14位置开设有第一螺孔15,且螺柱14螺纹连接在第一螺孔15内。

39.本技术实施例1实施原理为:操作者安装在alc板1时,先将螺柱14与第一螺孔15对齐,然后操作者转动插接柱12,带动螺柱14旋入第一螺孔15内,使得插接柱12垂直固定连接在连接板11上。操作者将插接柱12敲入alc板1的端面上,实现alc板1与连接板11之间的连接,操作者再将alc板1移动至指定位置,最后操作者通过射钉将连接板11安装在墙体或梁体上,实现alc板1与墙体或梁体之间的连接。

40.当操作者需要拆卸alc板1时,操作者将连接板11与墙体或梁体分离,然后操作者通过翻转连接板11,使得螺柱14从第一螺孔15内旋出,从而将连接板11与插接柱12分离,进而方便操作者更换连接板11,并使得alc板1能够持续循环使用,减少资源的浪费。通过连接

板11与插接柱12可拆卸连接的方式,有利于减少操作者将连接板11与alc板1分离时,导致alc板1破损的情况。

41.实施例2

42.如图4和图5,本技术实施例2其余均与实施例1相同,不同之处在于:连接组件13包括紧固螺栓2,连接板11沿自长度方向的一端开设有贯穿孔21,紧固螺栓2滑移穿设在贯穿孔21内,插接柱12的一端开设有第二螺孔22,且第二螺孔22与插接柱12共轴线,紧固螺栓2穿出贯穿孔21的一端螺纹连接在第二螺孔22内,并将连接板11压紧在插接柱12上,实现连接板11与插接柱12固定连接。

43.本技术实施例2实施原理为:操作者将紧固螺栓2穿入贯穿孔21,并使得紧固螺栓2与第二螺孔22对齐,最后操作者通过拧紧紧固螺栓2,使得紧固螺栓2将连接板11压紧在插接柱12上,实现连接板11与插接柱12可拆卸连接,方便操作者在alc板1上更换连接板11。

44.实施例3

45.如图6和图7,本技术实施例3其余均与实施例1相同,不同之处在于:连接组件13包括固定连接在插接柱12端面上的t形块3,连接板11沿自身长度方向的一端开设有t形槽31,且t形槽31远离连接板11中间位置的槽壁向外开通。t形块3滑移设置在t形槽31内,且t形块3抵接在t形槽31沿自身长度方向的槽壁上,连接板11上设置有用于限制t形块3滑出t形槽31的限位单元32。

46.限位单元32包括匚形的限位板34,限位板34靠近开口的两个侧板均铰接在连接板11背离插接柱12的一侧,连接板11背离插接柱12的一侧开设有用于容纳限位板34的容纳槽33,当操作者将限位板34翻转至容纳槽33内,则使得限位板34抵接在t形块3上,限制t形块3滑出t形槽31。限位板34与t形块3抵接的面为圆弧形面,且该圆弧形面的轴线与限位板34的铰接轴线共线。限位板34上穿设有两个锁紧螺栓35,且两个锁紧螺栓35均螺纹连接在连接板11上。

47.本技术实施例3实施原理为:操作者将t形块3滑入t形槽31内,并使得t形块3抵接在t形槽31靠近连接板11中间位置的槽壁上,然后操作者翻转限位板34,使得限位板34嵌设在容纳槽33内,此时限位板34抵接在t形块3,限制t形块3滑出t形槽31,最后操作者将两个锁紧螺栓35贯穿限位板34并螺纹连接在连接板11上,实现连接板11与插接柱12可拆卸连接,方便操作者更换alc板1上的连接板11。

48.实施例4

49.如图8、图9以及图10,本技术实施例4其余均与实施例1相同,不同之处在于:连接组件13包括四个长条形的支板4,且各个支板4沿自身长度方向的一端均设置有圆弧形的挡板41。连接板11沿自身长度方向的一端开设有贯穿连接板11的通孔42,通孔42为圆柱形,连接板11背离插接柱12的一侧开设有圆柱形的限位孔43,限位孔43与通孔42共轴线,且限位孔43的直径大于通孔42的直径,四个支板4均穿设在通孔42内,且四个支板4沿开通的圆周方向均匀设置,四个支板4上的挡板41均抵接在限位孔43的底壁上。限位孔43内同轴设置有限位环44,且限位环44朝向通孔42的一侧开设有四个凹槽45,凹槽45与挡板41一一对应,且各个挡板41均嵌设在对应的凹槽45。

50.四个支板4相背的一侧均固定连接有卡接块48,且各个卡接块48均位于连接板11背离限位孔43的一侧。插接柱12朝向连接板11的一端开设有沉孔46,且各个支板4穿出通孔

42的一端均穿设在沉孔46内,沉孔46的内侧壁上开设有环形的卡接槽47,各个卡接块48均卡接在卡接槽47内。连接板11上设置有用于限制各个卡接块48滑出卡接槽47的紧固单元5,紧固单元5包括穿设在限位环44内的限位柱51,且限位柱51贯穿通孔42并伸入到沉孔46内,限位柱51插入沉孔46的一端抵接在各个支板4背离卡接槽47的一端,进而减少各个卡接块48滑出卡接槽47的情况。限位柱51远离沉孔46的一端固定连接有端盖52,且端盖52螺纹连接在限位孔43内。

51.本技术实施例4实施原理为:操作者将四个支板4均插入到通孔42内,并使得各个支板4穿出通孔42的一端均插入到沉孔46内,然后操作者调整各个支板4的位置,使得各个支板4上的卡接块48均插接在卡接槽47内,且各个支板4的挡板41均抵接在限位孔43的底壁上。完成各个支板4的位置调节后,操作者在限位孔43内插入限位环44,使得各个挡板41均嵌设在限位环44的凹槽45内,实现对各个支板4的位置限定,最后操作者将限位柱51插人限位环44,并使得限位柱51贯穿通孔42并伸入到沉孔46内,插入沉孔46内的限位柱51抵接在各个支板4背离卡接槽47的一侧,进而限制各个卡接块48滑出卡接槽47,操作者通过将端盖52螺纹连接在限位孔43内,实现对限位柱51的位置固定,进而实现连接板11与插接柱12之间可拆卸连接,方便操作者在alc板1上更换连接板11。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。