1.本实用新型涉及石墨舟皿技术领域,尤其涉及一种用于自动下料装置的石墨舟皿。

背景技术:

2.作为一种常用的物料装载器皿,石墨舟皿经常被使用在粉末冶金、刀具烧结等多个领域。

3.在使用石墨舟皿进行粉末冶金时,需要先将粉末状的物料放置于石墨舟皿中,再将其放置在炭化炉中进行烧结,等到物料烧结至块状,再将其从石墨舟皿中取出。

4.由于现有的石墨舟皿大多为封闭式结构(具体的,请参阅专利cn201120180529.8中公开的中频高温碳化炉用石墨舟皿及其组件),故在烧结完成后,需要工作人员将石墨舟皿拆分以进行下料。由于这种下料方式不仅会增加工作人员的劳动强度,还难以实现自动化。

5.故亟需一种用于自动下料装置的石墨舟皿,以解决现有的石墨舟皿存在的会增加工作人员的劳动强度以及难以实现自动化的问题。

技术实现要素:

6.有鉴于此,有必要提供一种用于自动下料装置的石墨舟皿,以解决现有的石墨舟皿存在的会增加工作人员的劳动强度以及难以实现自动化的问题。

7.本实用新型提供一种用于自动下料装置的石墨舟皿,包括石墨舟皿本体,所述石墨舟皿本体的侧面开设有一为敞口结构的容纳腔。

8.进一步的,所述石墨舟皿本体为一体式结构。

9.进一步的,所述石墨舟皿本体为侧面形成有截面的圆柱形结构,所述容纳腔的开口开设于所述截面上。

10.进一步的,所述容纳腔的下半部分为半圆柱形。

11.进一步的,所述石墨舟皿本体的轴线与所述容纳腔的下半部分的轴线重合。

12.进一步的,所述容纳腔下半部分的腔壁与所述容纳腔两端的腔壁的连接处形成有圆角。

13.进一步的,所述容纳腔下半部分的腔壁与所述容纳腔两端的腔壁形成有向外侧偏移的第一夹角。

14.进一步的,所述第一夹角为92

°‑

93

°

。

15.进一步的,所述容纳腔下半部分的腔壁与所述容纳腔两侧的腔壁形成有向外侧偏移的第二夹角。

16.进一步的,所述第二夹角为1

°‑2°

。

17.相较于现有技术,本实用新型提供的用于自动下料装置的石墨舟皿为敞口式结构,在冶炼完成后,工作人员可将其放置在自动化设备上、并通过自动化设备将其旋转至开

口朝下,以将物料从开口处倒出。相较于现有技术中需要将石墨舟皿进行拆分的下料方式,本实用新型提供的用于自动下料装置的石墨舟皿的下料方式所需要的劳动强度更小、更容易实现自动化。

附图说明

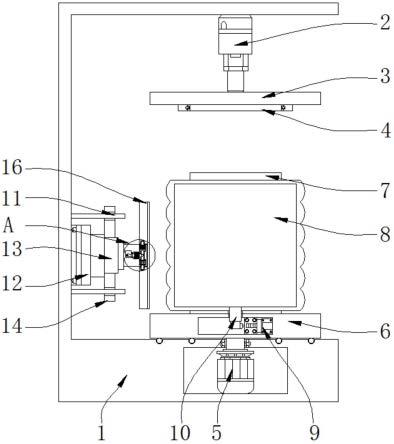

18.图1为本实用新型提供的用于自动下料装置的石墨舟皿一优选实施例的结构示意图;

19.图2为图1在第一视角的剖视图;

20.图3为图1在第二视角的剖视图。

具体实施方式

21.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本申请一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

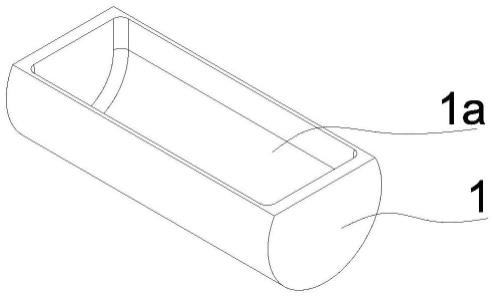

22.请参阅图1,本实用新型提供了一种用于自动下料装置的石墨舟皿,该石墨舟皿包括石墨舟皿本体1,所述石墨舟皿本体1的侧面开设有一为敞口结构的容纳腔1a,以容纳物料。其中,所述容纳腔1a可为截面为三角形、梯形、半圆形等敞口式结构的容纳腔1a,所述石墨舟皿本体1的外形可为圆柱、棱柱等结构,当然,所述容纳腔1a还可为其他的敞口式结构,所述石墨舟皿本体1的外形同样可为其他结构,本实用新型对此不作限制。

23.在实际的使用过程中,工作人员可先将所述石墨舟皿本体1放置在自动化设备上,再通过自动化设备将其旋转至开口朝下,以将物料从开口处倒出。相较于现有技术中需要将石墨舟皿进行拆分的下料方式,本实用新型提供的用于自动下料装置的石墨舟皿的下料方式所需要的劳动强度更小、更容易实现自动化。

24.作为优选的实施例,所述石墨舟皿本体1为一体式结构。相较于拼接式结构,一体式结构的所述石墨舟皿本体1在同等材质的情况下,强度更高。

25.请继续参阅图1,作为优选的实施例,所述石墨舟皿本体1为侧面形成有截面的圆柱形结构,所述容纳腔1a的开口开设于所述截面上,相较于其他的结构,圆柱形结构的所述石墨舟皿本体1更便于实现自动化。

26.请参阅图1和图2,作为优选的实施例,所述容纳腔1a的下半部分为半圆柱形,相较于其他结构的容纳腔,下半部分为半圆柱形的所述容纳腔1a的死角更少、容量更大。

27.请继续参阅图2,作为优选的实施例,所述石墨舟皿本体1的轴线与所述容纳腔1a的下半部分的轴线重合,上述结构可使所述容纳腔1a的下半部分的腔壁结构更加均匀、强度更高。

28.请参阅图3,作为优选的实施例,所述容纳腔1a下半部分的腔壁11与所述容纳腔1a两端的腔壁12的连接处形成有圆角r,上述的圆角结构可减少所述容纳腔1a的死角粘料以及减少连接处的集中应力,而减少连接处的集中应力可避免所述石墨舟皿本体1在连接处发生破裂。

29.请继续参阅图3,作为优选的实施例,所述容纳腔1a下半部分的腔壁11与所述容纳腔1a两端的腔壁12形成有向外侧偏移的第一夹角α,所述第一夹角α可使物料能够更加方便

的从所述容纳腔1a中倒出。

30.作为优选的实施例,所述第一夹角α为92

°‑

93

°

,角度为92

°‑

93

°

的所述第一夹角α既便于物料倒出,又不会使所述容纳腔1a开口处的腔壁过薄。

31.请参阅图2,作为优选的实施例,所述容纳腔1a下半部分的腔壁11与所述容纳腔1a两侧的腔壁13形成有向外侧偏移的第二夹角β,所述第二夹角β可使物料能够更加方便的从所述容纳腔1a中倒出。

32.作为优选的实施例,所述第二夹角β为1

°‑2°

,角度为1

°‑2°

的所述第二夹角β既便于物料倒出,又不会使所述容纳腔1a开口处的腔壁过薄。

33.相较于现有技术,本实用新型提供的用于自动下料装置的石墨舟皿为敞口式结构,在冶炼完成后,工作人员可将其放置在自动化装置上、并通过自动化装置将其旋转至开口朝下,以将物料从开口处倒出。相较于现有技术中需要将石墨舟皿进行拆分的下料方式,本实用新型提供的用于自动下料装置的石墨舟皿的下料方式劳动强度更小、更容易实现自动化。

34.不仅如此,本实用新型提供的用于自动下料装置的石墨舟皿为一体式结构,相较于现有技术中拼接式的石墨舟皿,在同等材质的情况下,强度更高。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种用于自动下料装置的石墨舟皿,其特征在于,包括石墨舟皿本体,所述石墨舟皿本体的侧面开设有一为敞口结构的容纳腔,所述容纳腔下半部分的腔壁与所述容纳腔两端的腔壁形成有向外侧偏移的第一夹角,所述容纳腔下半部分的腔壁与所述容纳腔两侧的腔壁形成有向外侧偏移的第二夹角。2.根据权利要求1所述的用于自动下料装置的石墨舟皿,其特征在于,所述石墨舟皿本体为一体式结构。3.根据权利要求1所述的用于自动下料装置的石墨舟皿,其特征在于,所述石墨舟皿本体为侧面形成有截面的圆柱形结构,所述容纳腔的开口开设于所述截面上。4.根据权利要求3所述的用于自动下料装置的石墨舟皿,其特征在于,所述容纳腔的下半部分为半圆柱形。5.根据权利要求4所述的用于自动下料装置的石墨舟皿,其特征在于,所述石墨舟皿本体的轴线与所述容纳腔的下半部分的轴线重合。6.根据权利要求5所述的用于自动下料装置的石墨舟皿,其特征在于,所述容纳腔下半部分的腔壁与所述容纳腔两端的腔壁的连接处形成有圆角。7.根据权利要求1所述的用于自动下料装置的石墨舟皿,其特征在于,所述第一夹角为92

°‑ꢀ

93

°

。8.根据权利要求1所述的用于自动下料装置的石墨舟皿,其特征在于,所述第二夹角为1

°‑ꢀ2°

。

技术总结

本实用新型涉及一种用于自动下料装置的石墨舟皿,该石墨舟皿包括石墨舟皿本体,所述石墨舟皿本体的侧面开设有一为敞口结构的容纳腔。相较于现有技术,本实用新型提供的用于自动下料装置的石墨舟皿为敞口式结构,在冶炼完成后,工作人员可将其放置在自动化设备上、并通过自动化设备将其旋转至开口朝下,以进行下料。相较于现有技术中需要将石墨舟皿进行拆分的下料方式,本实用新型提供的用于自动下料装置的石墨舟皿的下料方式所需要的劳动强度更小、更容易实现自动化。更容易实现自动化。更容易实现自动化。

技术研发人员:许开华 陈晓华 赵立夫 钟伟

受保护的技术使用者:荆门美德立数控材料有限公司

技术研发日:2021.11.30

技术公布日:2022/8/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。