1.本发明涉及带式输送机技术领域,尤其涉及一种悬挂滚轮带式输送机。

背景技术:

2.带式输送机由于其在结构、运距、运量、输送成本及对输送线路适应性等方面的独特优势,被广泛应用于煤炭、电厂、港口、矿山等行业,是目前最主要的散料运输装备。而带式输送机的运行阻力通常包括胶带的压陷阻力、胶带及物料的弯曲阻力、托辊的旋转阻力、物料提升阻力、附加阻力等,其中,托辊与胶带之间的压陷阻力和弯曲阻力占据了带式输送机主机运行阻力的70%以上,所以,降低压陷阻力成为了节能带式输送机的研究方向之一,而且,普通带式输送机在输送线路复杂时,拐弯半径大,线路选择不灵活,线路征地费用较高。

技术实现要素:

3.为解决上述技术中存在的技术问题,鉴于此,有必要提供一种悬挂滚轮带式输送机。

4.一种悬挂滚轮带式输送机,包括机头部分、中间部分、机尾部分、输送带,所述中间部分包括悬挂部件、第一过渡部件、第二过渡部件、横向连接梁,所述第一过渡部件与第二过渡部件分别设置在悬挂部件的两个端部,所述悬挂部件至少有两个,每个悬挂部件依次呈直线排列,且相邻的两个悬挂部件之间通过所述横向连接梁固定,所述机头部分设置在第一过渡部件远离悬挂部件的一端,所述机尾部分设置在第二过渡部件远离悬挂部件的一端,所述输送带绕机头部分、悬挂部件、第一过渡部件、第二过渡部件、机尾部分设置,并呈回形运转。

5.优选的,所述悬挂部件包括支撑架、上层吊架、下层吊架,所述上层吊架安装在支撑架的上部,所述下层吊架安装在支撑架的下部,所述上层吊架与下层吊架的结构相同,所述上层吊架包括左部悬吊机构、右部悬吊机构,所述左部悬吊机构、右部悬吊机构对向设置,且分别位于支撑架的两侧,所述左部悬吊机构、右部悬吊机构将输送带弯折呈“u”形结构,输送带的两个侧边分别与左部悬吊机构、右部悬吊机构的下部滚动连接。

6.优选的,所述左部悬吊机构、右部悬吊机构的结构相同,所述左部悬吊机构包括固定吊具、支撑引导组件,所述固定吊具固定在支撑架上,固定吊具的下端开设有安装槽,所述支撑引导组件安装在固定吊具下端的安装槽内。

7.优选的,所述支撑引导组件包括第一轮组、第二轮组,所述第一轮组及第二轮组对向设置,第一轮组及第二轮组分别固定在安装槽内的两侧侧壁上,第一轮组与第二轮组之间留有间距,所述第一轮组、第二轮组的结构相同,所述第一轮组包括转杆、滚轮,所述转杆固定在安装槽内的侧壁上,所述滚轮转动连接在转杆上,且滚轮靠近安装槽的中间位置。

8.优选的,所述输送带的两侧侧边上设置有t形凸边,所述t形凸边挂接在第一轮组及第二轮组上,使第一轮组及第二轮组能够对t形凸边形成支撑,所述t形凸边的上方两端

边缘设置有限位条。

9.优选的,所述第一过渡部件包括第一托辊组,所述第一托辊组至少有两个,每个第一托辊组沿机尾部分向机头部分的移动方向呈直线分布,每个第一托辊组的侧部与水平方向之间形成夹角,使每个第一托辊组呈“v”字形设置,每个第一托辊组与水平方向形成的夹角角度不同,朝向机头部分一侧的夹角角度逐次变小。

10.优选的,所述第二过渡部件包括第二托辊组,所述第二托辊组至少有两个,每个第二托辊组沿机尾部分向机头部分的移动方向呈直线分布,每个第二托辊组的侧部与水平方向之间形成夹角,使每个第二托辊组呈“v”字形设置,每个第二托辊组与水平方向形成的夹角角度不同,朝向机头部分一侧的夹角角度逐次变大。

11.优选的,所述第一托辊组及第二托辊组与水平方向形成的夹角角度均为75

°

、60

°

、45

°

、30

°

、20

°

。

12.优选的,所述机头部分设置有拉紧装置,所述拉紧装置包括拉紧辊组、拉紧块,所述拉紧辊组呈倒品字形,所述拉紧块悬吊在拉紧辊组的下方,用于对输送带进行张紧。

13.优选的,所述机尾部分设置有导料漏斗,用于将物料引导至输送带上。

14.由上述技术方案可知,本发明提供的悬挂滚轮带式输送机,采用悬挂式滚轮代替普通带式输送机的托辊,将普通托辊支撑输送带结构改变为滚轮悬挂输送带结构,输送带的边缘为t型结构,使输送带能够与滚轮悬挂连接,由于输送带边缘的t型结构硬度高,滚轮与输送带t型边缘的压陷阻力小,进而降低了带式输送机的运行阻力;且由于输送带t型边缘端头有突起限位条,可以限制输送带横向位移,防止跑偏现象的发生;在输送物料过程中,输送带吊挂在滚轮上时,断面成u型状态,在满足输送运量的同时,由于横向宽度较小,所以在输送带弯曲时产生的弯曲应力小,使得带式输送机输送线路拐弯半径小。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

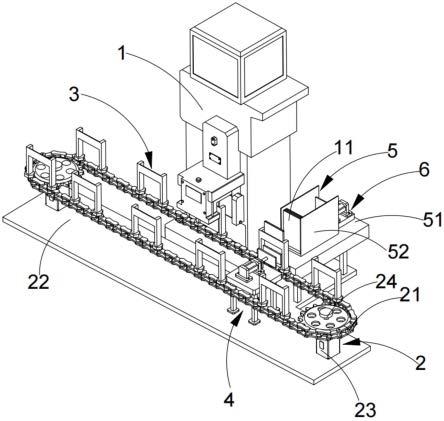

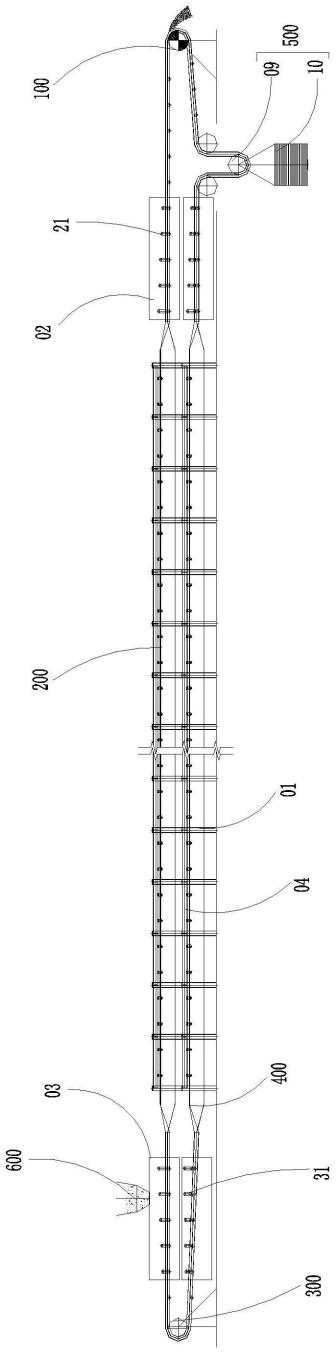

16.图1为本发明的结构示意图。

17.图2为本发明悬挂部件的结构示意图。

18.图3为本发明悬吊机构的结构示意图。

19.图4为本发明输送带的结构示意图。

20.图5为本发明第一托辊组在夹角75

°

时的结构示意图。

21.图6为本发明第一托辊组在夹角60

°

时的结构示意图。

22.图7为本发明第一托辊组在夹角45

°

时的结构示意图。

23.图8为本发明第一托辊组在夹角30

°

时的结构示意图。

24.图9为本发明第一托辊组在夹角20

°

时的结构示意图。

25.图中:机头部分100、中间部分200、机尾部分300、输送带400、拉紧装置500、导料漏斗600、悬挂部件01、第一过渡部件02、第一托辊组21、第二过渡部件03、第二托辊组31、横向连接梁04、支撑架05、上层吊架06、左部悬吊机构61、固定吊具611、支撑引导组件612、第一

轮组6121、转杆61211、滚轮61212、第二轮组6122、安装槽613、右部悬吊机构62、下层吊架07、t形凸边08、限位条81、拉紧辊组09、拉紧块10。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.在本发明的描述中,需要理解的是,术语“上”、“中”、“外”、“内”、“下”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.请参看图1,一种悬挂滚轮带式输送机,包括机头部分100、中间部分200、机尾部分300、输送带400,中间部分200包括悬挂部件01、第一过渡部件02、第二过渡部件03、横向连接梁04,第一过渡部件02与第二过渡部件03分别设置在悬挂部件01的两个端部,悬挂部件01至少有两个,每个悬挂部件01依次呈直线排列,相邻的两个悬挂部件01之间通过横向连接梁04固定,机头部分100设置在第一过渡部件02远离悬挂部件01的一端,机尾部分300设置在第二过渡部件03远离悬挂部件01的一端,输送带400绕机头部分100、悬挂部件01、第一过渡部件02、第二过渡部件03、机尾部分300设置,并呈回形运转。

29.机头部分100设置有拉紧装置500,拉紧装置500包括拉紧辊组09、拉紧块10,拉紧辊组09呈倒品字形,拉紧块10悬吊在拉紧辊组09的下方,用于对输送带400进行张紧。

30.机尾部分300设置有导料漏斗600,用于将物料引导至输送带400上。

31.请参看图2、图3,悬挂部件01包括支撑架05、上层吊架06、下层吊架07,上层吊架06安装在支撑架05的上部,下层吊架07安装在支撑架05的下部,上层吊架06与下层吊架07的结构相同,上层吊架06包括左部悬吊机构61、右部悬吊机构62,左部悬吊机构61、右部悬吊机构62对向设置,且分别位于支撑架05的两侧,左部悬吊机构61、右部悬吊机构62将输送带400弯折呈“u”形结构,输送带400的两个侧边分别与左部悬吊机构61、右部悬吊机构62的下部滚动连接。

32.左部悬吊机构61、右部悬吊机构62的结构相同,左部悬吊机构61包括固定吊具611、支撑引导组件612,固定吊具611固定在支撑架05上,固定吊具611的下端开设有安装槽613,支撑引导组件612安装在固定吊具611下端的安装槽613内。

33.支撑引导组件612包括第一轮组6121、第二轮组6122,第一轮组6121及第二轮组6122对向设置,第一轮组6121及第二轮组6122分别固定在安装槽613内的两侧侧壁上,第一轮组6121与第二轮组6122之间留有间距,第一轮组6121、第二轮组6122的结构相同,第一轮组6121包括转杆61211、滚轮61212,转杆61211固定在安装槽613内的侧壁上,滚轮61212转动连接在转杆61211上,滚轮61212靠近安装槽613的中间位置。在输送带400已送过程中,滚轮61212与输送带400之间形成滚动运动关系,滚轮61212与输送带400之间的接触面积相比于传统带式输送机来说,大大降低,可降低输送带400移动过程中的阻力。

34.请参看图2至图4,输送带400的两侧侧边上设置有t形凸边08,t形凸边08挂接在第一轮组6121及第二轮组6122上,使第一轮组6121及第二轮组6122能够对t形凸边08形成支

撑,t形凸边08的上方两端边缘设置有限位条81。在t形凸边08挂接在滚轮61212上后,t形凸边08只与滚轮61212形成滚动接触,降低了输送带400的运行阻力,通过限位条81的作用,可利用滚轮61212与限位条81的相互配合,防止输送带400跑偏。利用t形凸边08与滚轮61212配合,将输送带400弯折呈u形结构,在满足输送量的同时,由于输送带400横向宽度较小,所以,在输送带400弯曲时产生的弯曲应力小,使得带式输送机输送线路拐弯半径小。如图4所示,输送带400的宽度会比滚筒的长度宽,现有技术中,都是输送带窄,滚筒长度宽,即滚筒的长度大于输送带的宽度,这正好与现有技术相反,采用此种方式的作用是,能够保证输送带400能反复缠绕滚筒。

35.请参看图5至图9,第一过渡部件02包括第一托辊组21,第一托辊组21至少有两个,每个第一托辊组21沿机尾部分300向机头部分100的移动方向呈直线分布,每个第一托辊组21的侧部与水平方向之间形成夹角,使每个第一托辊组21呈“v”字形设置,可以利用第一托辊组21对输送带400形成一定的支撑作用,每个第一托辊组21与水平方向形成的夹角角度不同,在输送带400输送物料的过程中,输送带400会受到机头部分100、机尾部分300在输送带400长度方向上的张紧拉力,又受到输送带400在弯折呈u形时,在输送带400短边方向上的弯折力,同时也会受到物料的挤压作用力及重力作用影响,在如此复杂的作用力环境下,会加重输送带400的疲劳损耗,导致输送带400寿命下降,而通过将第一托辊组21按照朝向机头部分100一侧的夹角角度逐次变小,即按照75

°

、60

°

、45

°

、30

°

、20

°

的顺序依次排列,利用第一托辊组21的夹角角度逐次变小的变化特征,使输送带400缓慢向平释放展开,可以减缓物料在输送至机头部分100卸料处前,由于物料重力作用,快速对输送带400形成挤压,将输送带400向平展开,导致输送带400受力快速发生变化,使输送带400突然形变,加重输送带400疲劳损耗的情况发生。

36.第二过渡部件03包括第二托辊组31,第二托辊组31至少有两个,每个第二托辊组31沿机尾部分300向机头部分100的移动方向呈直线分布,每个第二托辊组31的侧部与水平方向之间形成夹角,使每个第二托辊组31呈“v”字形设置,可以利用第二托辊组31对输送带400形成一定的支撑作用,每个第二托辊组31与水平方向形成的夹角角度不同,在输送带400接收到物料后,输送带400会受到机头部分100、机尾部分300在输送带400长度方向上的张紧拉力,同时也会受到物料的挤压作用力及重力作用影响,当输送带400上的t形凸边08挂接到滚轮61212上时,将输送带400弯折呈u形的过重中,会使物料挤压输送带400,在如此复杂的作用力环境下,会加重输送带400的疲劳损耗,导致输送带400寿命下降,而通过将第二托辊组31按照朝向机头部分100一侧的夹角角度逐次变大,即按照20

°

、30

°

、45

°

、60

°

、75

°

的顺序依次排列,利用第二托辊组31的夹角角度逐次变大的变化特征,使输送带400缓慢向中间弯折呈u形结构,可降低输送带400受力快速变化带来的疲劳损耗,保证输送带400使用寿命。

37.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。