1.本实用新型涉及汽车工业技术领域,具体为一种滚筒输送式柔性焊接线。

背景技术:

2.随着汽车工业的飞速发展,为了满足日益变化的市场和个性化需求,降低成本,提高生产效率,汽车制造企业在引进加工中心、工业机器人、快速成形设备、自动焊接、纳米加工等新设备、新手段方面已有了长足进步。超声波塑料焊接技术就早已在德国“大众”、美国“通用”的汽车生产线上得到广泛应用,我国的上汽集团、北京汽车等生产厂家也在广泛采用这项新技术,但国内目前的超声波焊接研究水平与国外相比还有很大的差距,还须加大力度研究开发超声波塑料焊接设备,推动超声波焊接技术在国内汽车制造业中进一步发展。

3.现有技术存在以下缺陷或问题:

4.1、现在市面上常见的超声波焊接机,由于超声波发生器与换能器数量较多,虽然能够达到较完美的焊接周期,但价格昂贵且难于换膜生产,后期拓展成本较高,性价比较低。

技术实现要素:

5.本实用新型的目的在于针对现有技术的不足之处,提供一种滚筒输送式柔性焊接线,以解决背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:包括主电柜,所述主电柜前端设置有机床吊臂,所述主电柜外侧设置有围网,各组所述围网之间均设置有支柱,所述围网内部设置有安全门,所述机床吊臂一端设置有触摸屏,所述支柱外侧端面依次设置有启动按钮以及急停按钮,所述支柱底部设置有防震脚垫,所述主电柜下方设置有焊接组件,所述焊接组件前端位于支柱一侧设置有安全光栅。

7.作为本实用新型的优选技术方案,所述围网设置有若干组,各组所述围网通过支柱相连构成矩形结构,各组所述围网围绕在主电柜以及焊接组件外侧。

8.作为本实用新型的优选技术方案,所述支柱设置有若干组,各组所述支柱底部均固定安装有防震脚垫。

9.作为本实用新型的优选技术方案,所述触摸屏、启动按钮以及急停按钮均与主电柜之间存在有电性连接。

10.作为本实用新型的优选技术方案,所述焊接组件包括后保胎膜、焊接单元、机器人、比例阀、超声波发生器、机器人电柜、前保胎膜、阻挡气缸以及滚筒。

11.作为本实用新型的优选技术方案,所述焊接组件顶部端面一侧固定连接有后保胎膜,所述焊接组件后侧固定安装有焊接单元,所述焊接单元由机器人构成,所述机器人顶部固定安装有超声波发生器,所述超声波发生器输出端固定安装有比例阀,所述机器人底部固定安装有机器人电柜,所述焊接组件顶部端面异于后保胎膜一侧设置有前保胎膜,所述

焊接组件内部固定安装有阻挡气缸,所述阻挡气缸外侧套设有滚筒。

12.与现有技术相比,本实用新型提供了一种滚筒输送式柔性焊接线,具备以下有益效果:

13.1、该一种滚筒输送式柔性焊接线,通过设置围网,围网设置有若干组,各组围网通过支柱相连构成矩形结构,各组围网围绕在主电柜以及焊接组件外侧,确保该焊接线得以正常运作,不受外接因素影响,且确保工作人员的人身安全;

14.2、该一种滚筒输送式柔性焊接线,通过设置减震脚垫,支柱设置有若干组,各组支柱底部均固定安装有防震脚垫,使得该焊接线具备良好的减震缓冲功能,以确保其正常的运作;

15.3、该一种滚筒输送式柔性焊接线,通过设置触摸屏、启动按钮以及急停按钮,触摸屏、启动按钮以及急停按钮均与主电柜之间存在有电性连接,提升该焊接线的可控性,取代了人工操作,使得其操作更加便捷,降低了人力物力的投入;

16.4、该一种滚筒输送式柔性焊接线,通过设置焊接组件,焊接组件包括后保胎膜、焊接单元、机器人、比例阀、超声波发生器、机器人电柜、前保胎膜、阻挡气缸以及滚筒;焊接组件顶部端面一侧固定连接有后保胎膜,焊接组件后侧固定安装有焊接单元,焊接单元由机器人构成,机器人顶部固定安装有超声波发生器,超声波发生器输出端固定安装有比例阀,机器人底部固定安装有机器人电柜,焊接组件顶部端面异于后保胎膜一侧设置有前保胎膜,焊接组件内部固定安装有阻挡气缸,阻挡气缸外侧套设有滚筒,提升该焊接线的焊接效率,采用机器人结构,降低了工作难度。

17.该一种滚筒输送式柔性焊接线,采用机器人配合滚筒线的形式,实现了柔性化焊接,可以更换多套模具。采取了机器人焊接的形式,超声波发生器及换能器的数量较少,成本较低。采取了滚筒线的形式,机器人进行焊接的同时,可以进行取放件,可以降低jph。

附图说明

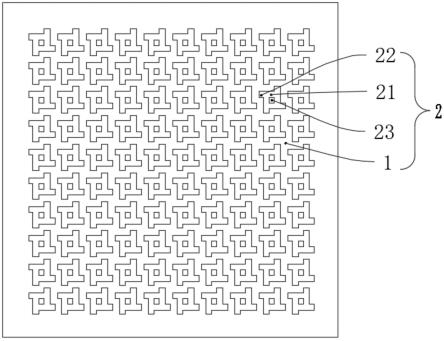

18.图1为本实用新型整体结构立体示意图;

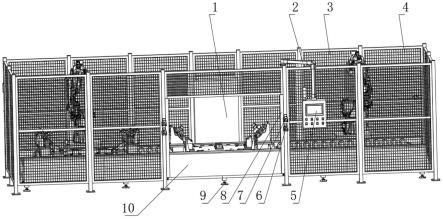

19.图2为本实用新型焊接组件结构示意图。

20.图中:1、主电柜;2、机床吊臂;3、围网;4、安全门;5、触摸屏;6、启动按钮;7、急停按钮;8、安全光栅;9、防震脚垫;10、焊接组件;101、后保胎膜;102、焊接单元;103、机器人;104、比例阀;105、超声波发生器;106、机器人电柜;107、前保胎膜;108、阻挡气缸;109、滚筒。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-2,本实施方案中:包括主电柜1,主电柜1前端设置有机床吊臂2,主电柜1外侧设置有围网3,各组围网3之间均设置有支柱,围网3内部设置有安全门4,机床吊臂2一端设置有触摸屏5,支柱外侧端面依次设置有启动按钮6以及急停按钮7,支柱底部设置有

防震脚垫9,主电柜1下方设置有焊接组件10,焊接组件10前端位于支柱一侧设置有安全光栅8。

23.本实施例中,围网3设置有若干组,各组围网3通过支柱相连构成矩形结构,各组围网3围绕在主电柜1以及焊接组件10外侧,确保该焊接线得以正常运作,不受外接因素影响,且确保工作人员的人身安全;支柱设置有若干组,各组支柱底部均固定安装有防震脚垫9,使得该焊接线具备良好的减震缓冲功能,以确保其正常的运作;触摸屏5、启动按钮6以及急停按钮7均与主电柜1之间存在有电性连接,提升该焊接线的可控性,取代了人工操作,使得其操作更加便捷,降低了人力物力的投入;焊接组件10包括后保胎膜101、焊接单元102、机器人103、比例阀104、超声波发生器105、机器人电柜106、前保胎膜107、阻挡气缸108以及滚筒109;焊接组件10顶部端面一侧固定连接有后保胎膜101,焊接组件10后侧固定安装有焊接单元102,焊接单元102由机器人103构成,机器人103顶部固定安装有超声波发生器105,超声波发生器105输出端固定安装有比例阀104,机器人103底部固定安装有机器人电柜106,焊接组件10顶部端面异于后保胎膜101一侧设置有前保胎膜107,焊接组件10内部固定安装有阻挡气缸108,阻挡气缸108外侧套设有滚筒109,提升该焊接线的焊接效率,采用机器人结构,降低了工作难度。

24.本实用新型的工作原理及使用流程:操作人员提前在触摸屏5上进行人机交互,通过比例阀104和超声波发生器105设置好各种工艺参数。操作人员将产品放置在前保胎膜107上后退出安全光栅8后,按下启动按钮6,滚筒109带动前保胎膜107,阻挡气缸108动作,使得前保胎膜107到达焊接工位,同时后保胎膜101到达取放件工位,操作人员可以进行取放件。此时机器人103带动焊接单元102,对前保胎膜107上的产品进行焊接,焊接完成后,滚筒109带动前保胎膜107回到取放件工位,操作人员进行取放件,同时后保胎膜101上的产品可以进行焊接。

25.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。