基于2d数字伺服阀的电液执行器

技术领域

1.本发明涉及执行器技术领域,尤其是指一种基于2d数字伺服阀的电液执行器。

背景技术:

2.电液执行器(eha,electro-hydraulic actuator)是一种新型的机电液高度集成系统,具有功率密度比高、耐冲击抗振和自润滑等优点,其通过与控制器的集成化设计,具有控制模式灵活、安装调试方便和结构小巧等优点。

3.现有的电液执行器(eha)一般是由伺服电机、定量泵、溢流阀和伺服油缸组成,其工作模式只能为低响应的泵控模式,工作模式单一,而且由于溢流阀工作时,一直有部分油液流入回油,因此存在持续耗能现象,使得电液执行器整体能量损失较大、运行温度也较高。

4.因此,现有的电液执行器工作模式单一、耗能较大,无法满足使用需求。

技术实现要素:

5.为此,本发明所要解决的技术问题在于克服现有技术中的电液执行器工作模式单一和耗能较大的缺陷。

6.为解决上述技术问题,本发明提供了一种基于2d数字伺服阀的电液执行器,包括微型泵,所述微型泵由伺服电机驱动,所述微型泵的进油口和油箱相连通,所述微型泵的出油口通过2d数字伺服阀和伺服油缸相连接,所述微型泵的出油口输出的液压油经2d数字伺服阀进入伺服油缸,所述2d数字伺服阀的输出流量可调,所述微型泵的出油口还通过超压保护阀和所述油箱相连接,所述超压保护阀用于在微型泵的出油口的油压大于限定值时开启,使得微型泵出油口输出的部分液压油回流至所述油箱。

7.在本发明的一个实施例中,所述微型泵的出油口处还连接有蓄能器和第一压力传感器,所述第一压力传感器用于检测微型泵出油口处的油压。

8.在本发明的一个实施例中,所述伺服油缸包括滑移腔和活塞杆,所述活塞杆可滑移地连接在滑移腔内部,所述活塞杆包括活塞和连接在所述活塞上的杆体,所述活塞将所述滑移腔分隔为第一腔室和第二腔室,所述2d数字伺服阀包括主进油口、主回油口、第一工作油口和第二工作油口,所述第一工作油口和所述第一腔室相连通,所述第二工作油口和所述第二腔室相连通,所述主回油口和所述油箱相连通,所述主进油口和所述微型泵的出油口相连通。

9.在本发明的一个实施例中,所述第一腔室上连接有第二压力传感器,所述第二腔室上连接有第三压力传感器。

10.在本发明的一个实施例中,包括主壳体,所述主壳体和所述伺服电机相连接,所述微型泵、2d数字伺服阀、油箱和滑移腔均位于所述主壳体内部,所述蓄能器和第一压力传感器均连接在所述主壳体上。

11.在本发明的一个实施例中,所述主壳体上设置有第一油道和第二油道,所述第一

工作油口通过第一油道和所述第一腔室相连通,所述第二工作油口通过第二油道和所述第二腔室相连通。

12.在本发明的一个实施例中,包括第一壳体和第二壳体,所述第一壳体和所述伺服电机相连接,所述微型泵和油箱均位于所述第一壳体内部,所述蓄能器、第一压力传感器和超压保护阀均连接在所述第一壳体上,所述2d数字伺服阀和滑移腔均位于所述第二壳体内部,2d数字伺服阀的所述主进油口和所述微型泵的出油口通过第一挠性管和相连通,所述主回油口和所述油箱通过第二挠性管相连通。

13.在本发明的一个实施例中,所述第二壳体上设置有第三油道和第四油道,所述第一工作油口通过第三油道和所述第一腔室相连通,所述第二工作油口通过第四油道和所述第二腔室相连通。

14.在本发明的一个实施例中,所述第一挠性管和第二挠性管均采用钢管。

15.在本发明的一个实施例中,所述2d数字伺服阀与控制器电连接,所述控制器用于控制所述2d数字伺服阀进行输出流量的调节。

16.本发明的上述技术方案相比现有技术具有以下优点:

17.本发明所述的基于2d数字伺服阀的电液执行器,以2d数字伺服阀为核心控制元件,并配合超压保护阀,可以方便的控制伺服油缸在多种不同模式下工作和快速切换;且不同工作模式的切换不会对系统产生冲击,同时也大大减少了系统的能量损失,能耗较少。

附图说明

18.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

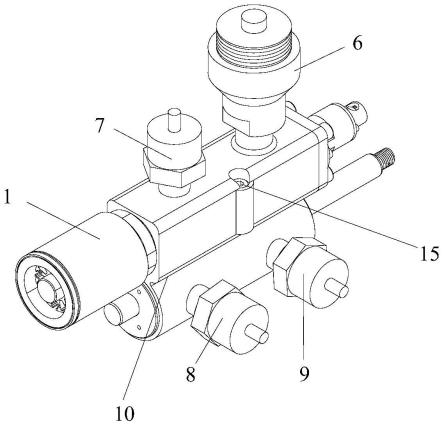

19.图1是本发明的基于2d数字伺服阀的电液执行器的一实施例结构示意图;

20.图2是图1所示的基于2d数字伺服阀的电液执行器内部结构示意图;

21.图3是本发明的电液执行器内部工作原理图;

22.图4是本发明的基于2d数字伺服阀的电液执行器的另一实施例结构示意图;

23.图5是图4所示的基于2d数字伺服阀的电液执行器内部结构示意图;

24.说明书附图标记说明:1、伺服电机;2、微型泵;3、油箱;4、2d数字伺服阀;5、伺服油缸;51、活塞杆;511、活塞;512、杆体;52、第一腔室;53、第二腔室;54、滑移腔;6、蓄能器;7、第一压力传感器;8、第二压力传感器;9、第三压力传感器;10、主壳体;11、第一壳体;12、第二壳体;13、第一挠性管;14、第二挠性管;15、超压保护阀。

具体实施方式

25.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.实施例一

27.参照图1-图2所示,本实施例公开了一种基于2d数字伺服阀4的电液执行器,包括微型泵2,微型泵2由伺服电机1驱动,微型泵2的进油口和油箱3相连通,微型泵2的出油口通过2d数字伺服阀4和伺服油缸5相连接,微型泵2的出油口输出的液压油经2d数字伺服阀4进入伺服油缸5,2d数字伺服阀4的输出流量可调,微型泵2的出油口还通过超压保护阀15和油

箱3相连接,超压保护阀15用于在微型泵2的出油口的油压大于限定值时开启,使得微型泵2出油口输出的部分液压油回流至油箱3。

28.其中,2d数字伺服阀4的阀体部分是采用伺服螺旋机构将阀芯的旋转运动转换为阀芯轴向运动,单个阀芯具有旋转和滑动的双自由度,可以兼具先导阀和主阀的功能,相对其它类伺服阀来说具有结构简单、抗污染能力强、构成导控阀的导控级的内漏小、动态响应高的特点,另外,2d数字伺服阀4是利用步进电机驱动阀芯在一定的角度范围内运动实现电-机械信号的转换作,并具有嵌入式阀用控制器,从而可以有效保证步进电机作为电―机械转换器具有较高的响应速度和定位精度。

29.2d数字伺服阀4的输出流量的调节可以通过调节2d数字伺服阀4的阀口开度来实现。

30.上述结构中超压保护阀15是常闭型,只有在微型泵2的出油口的油压大于限定值时开启,使得微型泵2出油口输出的部分液压油回流至油箱3,使得过冲压力迅速减小,避免系统瞬时压力过冲。另外,由于超压保护阀15是常闭型,只有在油压大于限定值时才开启,从而也避免了持续耗能现象,避免传统结构中采用溢流阀而导致的持续耗能问题。

31.上述结构中,伺服油缸5为执行元件,通过调节2d数字伺服阀4的输出流量大小,可以方便的控制伺服油缸5内活塞杆51的移动速度,从而使得伺服油缸5可以在多种不同模式下工作,并可以在不同模式下快速切换;

32.例如,可以使得伺服油缸5实现双模式工作,使得伺服油缸5在高响应的阀控模式或低响应的泵控模式下工作:

33.2d数字伺服阀4与控制器电连接,由控制器控制2d数字伺服阀4动作;

34.在高响应的阀控模式下,由控制器向2d数字伺服阀4发出第一期望指令,2d数字伺服阀4接收到第一期望指令后,快速改变2d数字伺服阀4的阀口开度(阀口开启大小),从而改变其输出至伺服油缸5的输出流量,使得伺服油缸5内的活塞杆51可以进行精确、快速的运动。

35.在低响应的泵控模式下,由控制器向2d数字伺服阀4发出第二期望指令,2d数字伺服阀4接收到第二期望指令后,控制2d数字伺服阀4的阀口开度(阀口开启大小)保持在某一恒定值,从而使得其输出流量保持固定,此时,使得伺服油缸5内的活塞杆51稳定运动。

36.在其中一个实施方式中,微型泵2的出油口处还连接有蓄能器6和第一压力传感器7,第一压力传感器7用于检测微型泵2出油口处的油压。蓄能器6用于消除微型泵2输出脉动,并为2d数字伺服阀4在快速开启时补充液压油。

37.在其中一个实施方式中,如图3所示,伺服油缸5包括滑移腔和活塞杆51,活塞杆51可滑移地连接在滑移腔54内部,活塞杆51包括活塞511和连接在活塞511上的杆体512,活塞511将滑移腔54分隔为第一腔室52和第二腔室53,2d数字伺服阀4包括主进油口(p)、主回油口(t)、第一工作油口(a)和第二工作油口(b),第一工作油口(a)和第一腔室52相连通,第二工作油口(b)和第二腔室53相连通,主回油口和油箱3相连通,主进油口和微型泵2的出油口相连通。

38.在其中一个实施方式中,第一腔室52上连接有第二压力传感器8,用于检测第一腔室52内的油压,第二腔室53上连接有第三压力传感器9,用于检测第二腔室53内的油压。

39.如图3所示,电液执行器在工作时:若输入给2d数字伺服阀4的指令信号为正时,2d

数字伺服阀4动作,使得主进油口(p)与第一工作油口(a)连通,主回油口(t)与第二工作油口(b)连通。此时,第一工作油口(a)的压力大于第二工作油口(b)的压力。液压油从微型泵2的出油口流出,流入2d数字伺服阀4的主进油口(p),再从第一工作油口(a)流出至伺服油缸5左端的第一腔室52,而第二腔室53中的液压油则流出第二工作油口(b),并经由主回油口(t)流回油箱3;上述过程中伺服油缸5的第一腔室52压力大于第二腔室53的压力,伺服油缸5内的活塞杆51向右侧运动。

40.若输入给2d数字伺服阀4的指令信号为负时,2d数字伺服阀4动作,使得主进油口(p)与第二工作油口(b)连通,主回油口(t)与第一工作油口(a)连通。此时,第一工作油口(a)的压力小于第二工作油口(b)压力。

41.液压油从微型泵2的出油口流出,流入2d数字伺服阀4的主进油口(p),再从第二工作油口(b)流出至伺服油缸5右端的第二腔室53,而第一腔室52中的液压油则流出第一工作油口(a),并经由主回油口(t)流流回油箱3;上述过程中伺服油缸5的第二腔室53压力高于第一腔室52的压力,伺服油缸5内的活塞511杆51向左侧运动。

42.上述实施例的电液执行器包括主壳体10,主壳体10和伺服电机1相连接,微型泵2、2d数字伺服阀4、油箱3和滑移腔均位于主壳体10内部,蓄能器6和第一压力传感器7均连接在主壳体10上。

43.通过上述各部件均集中设置在一个主壳体10内,使得整体结构更加紧凑,可以有效减少空间占用面积。

44.在其中一个实施方式中,主壳体10上设置有第一油道和第二油道,第一工作油口通过第一油道和第一腔室52相连通,第二工作油口通过第二油道和所述第二腔室53相连通。

45.在其中一个实施方式中,2d数字伺服阀4与控制器电连接,由控制器用于控制2d数字伺服阀4进行输出流量的调节。由控制器向2d数字伺服阀4发出指令,从而控制2d数字伺服阀4动作而进行输出流量的调节。

46.在其中一个实施方式中,第一压力传感器7、第二压力传感器8和第三压力传感器9也均与控制器电连接,以将检测到油压信息传输至控制器。

47.实施例二

48.如图4-图5所示,本实施例和实施例一的区别在于:整体采用分布式结构,电液执行器包括第一壳体11和第二壳体12,第一壳体11和伺服电机1相连接,微型泵2和油箱3均位于第一壳体11内部,蓄能器6、第一压力传感器7和超压保护阀均连接在第一壳体11上,2d数字伺服阀4和滑移腔均位于第二壳体12内部,2d数字伺服阀4的主进油口(p)和微型泵2的出油口通过第一挠性管13和相连通,使得从微型泵2的出油口流出液压油可以通过第一挠性管13流入2d数字伺服阀4的主进油口,主回油口(t)和油箱3通过第二挠性管14相连通,使得主回油口(t)流出的液压油可以通过第二挠性管14流回油箱3。

49.上述结构采用分体式设计,尤其适合于伺服油缸5需要在狭小空间安装的布局中。

50.上述结构中,第一壳体11和第二壳体12之间通过第一、二挠性管连接,也即采用挠性连接方式,可以允许连接部位发生轴向伸缩、折转和垂直轴向产生一定位移量,更便于适应不同的安装工况。

51.在其中一个实施方式中,第二壳体12上设置有第三油道和第四油道,第一工作油

口通过第三油道和第一腔室52相连通,第二工作油口通过第四油道和第二腔室53相连通。

52.在其中一个实施方式中,第一挠性管13和第二挠性管14均采用钢管,以达到更好的耐燃、耐腐蚀的作用,从而提高管道的使用寿命。

53.上实施例的基于2d数字伺服阀的电液执行器,以2d数字伺服阀4为核心控制元件,并配合超压保护阀15,可以方便的控制伺服油缸5在多种不同模式下工作和快速切换;且不同工作模式的切换不会对系统产生冲击,同时也大大减少了系统的能量损失,能耗较少;有效克服了传统电液执行器(eha)存在的工作模式单一、系统能量损失较大的缺陷,也提高了电液执行器的执行效率。

54.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。