1.本发明涉及一种铝基复合板材,具体讲涉及一种电力连接金具用叠层铝基复合板材及其制备方法。

背景技术:

2.随着特高压工程建设的开展,输变电工程部件需求量的增加,各部件中高性能新型材料的应用也得到了广泛关注。在电力连接金具领域,目前所用材料大多为结构钢和铸铁等钢铁材料,然而这些材料存在质量重、耐磨性能和耐腐蚀性能差等弊端,需要额外的表面处理来增加其耐腐蚀性和耐磨性。此外钢铁材料由于自重较大,所制备的金具不仅会增加制造、运输和施工的难度,而且金具服役寿命也不容乐观。因此轻量化是架空输电线路连接金具材料未来的发展趋势,采用轻量化材料制造大吨位连接金具,并形成统一的连接尺寸系列,能够减轻金具重量,节省材料用量,同时方便运输、施工及运维,最终实现节省工程建设投资、降低工程建设技术难度。

3.铝合金及以铝合金为基体的复合材料是工程材料领域轻量化的常用材料,其中铝基复合材料可以通过添加合金元素及增强相来提高材料整体的防腐性和耐磨性,然而现有技术中复合材料的成型工艺相对于铸造合金较为复杂、成本较高。

技术实现要素:

4.为弥补现有技术的不足,本发明公开了一种工艺简单,防腐耐磨性能优异的电力连接金具用叠层铝基复合板材及其制备方法。本发明是采用下述技术方案实现的:

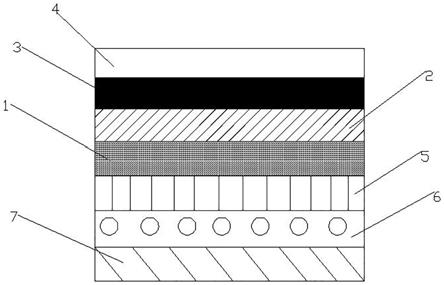

5.一种电力连接金具用叠层铝基复合板材,所述金具为板状金具,所述复合板材包括陶瓷层和所述陶瓷层外对称设置的粘结层和铝合金层;

6.所述陶瓷层、粘结层和铝合金层的厚度分别为0.1mm~0.5mm、0.1mm~0.5mm和0.5mm~2mm。

7.进一步的,所述粘结层包括按质量分数计的zn 5%~25%和mg 75%~95%。

8.上述任一项所述的电力连接金具用叠层铝基复合板材的制备方法包括:

9.1)将铝合金、粘结料、陶瓷料、粘结料、铝合金依次放入模具中形成对应的层料;

10.2)热压处理所述层料得预制坯;

11.3)热锻造所述预制坯得所述铝基复合板材。

12.进一步的,所述陶瓷料的制备方法包括:

13.a)预处理所述陶瓷粉末;

14.b)研磨所得陶瓷粉末;

15.c)激光烧结经研磨的陶瓷粉末得所述陶瓷料。

16.进一步的,所述预处理包括将所述陶瓷粉末、表面活性剂和水于反应器中搅拌3-5h;

17.所述表面活性剂包括聚乙烯醇或羟乙基纤维素。

18.进一步的,所述研磨包括于250转/分钟下研磨40~60min。

19.进一步的,所述激光烧结的激光功率为30~50w,扫描速度为1500mm/s,扫描间距为0.1~0.15mm,预热温度为50℃,加工温度为140~150℃。

20.进一步的,所述热压处理包括:将所述层料在400~550℃、50~150mpa下保压时间1~5h后再于0.1~0.01pa真空度下进行热压。

21.进一步的,所述热锻造处理包括:将所述预制坯在350~550℃下保温1~6h后再于300~500℃下锻造。

22.与最接近的现有技术相比,本发明提供的技术方案具有如下优异效果:

23.1)本发明提供的技术方案工艺过程简单,通过结合低成本的热压工艺和热锻造工艺,有效提高了叠层结构的致密度和界面结合强度,且工艺过程中无需混合合金粉末与陶瓷粉末,极大简化了铝基复合材料的制备工艺,降低了工艺成本,适于工程应用推广。

24.2)本发明提供的技术方案由对称的铝基层、粘结层和陶瓷层组成,引入了具有低熔点特性的mg、zn元素,mg、zn元素与al形成了增强相,有效地将陶瓷层和铝基层粘结起来,并且大大提升了铝基复合板材的力学性能。

25.3)本发明提供的技术方案的板材外层为耐腐蚀性良好的铝合金,满足了连接金具的耐蚀性能指标,纵截面组织为含有陶瓷颗粒层的叠层组织,满足了连接金具的耐磨性能要求,且板材横向致密度好,金具可以承受400mpa以上的拉向载荷,屈服强度不低于318mpa,腐蚀速率小于2.00g/m2·

d,满足电力连接金具板材的机械性能要求。

附图说明

26.图1本发明提供的叠层铝基复合板材的示意图。

具体实施方式

27.为了更好地理解本发明,下面结合说明书附图对本发明的内容做进一步的说明。

28.常用的电力连接金具材料为钢铁材料,质量较重,运输、施工、维护成本较高,且材料的耐腐蚀性和耐摩擦性欠佳。现有技术将比重较小的铝合金应用在金具领域达到轻量化的目的,通过添加合金元素及增强相制成铝基复合材料,来提高材料整体的防腐性和耐磨性。然而,传统的铝基复合材料成型及致密化工艺存在工艺路线较长、制作成本高等弊端。为了使电力连接金具材料在保证成型性的前提下,具有高致密度、优异的耐腐蚀性和耐摩擦性,本发明提出一种叠层复合材料板材及其制备工艺,复合材料板材的叠层如图1所示。

29.实施例1

30.本实施例提供的制备方法包括:

31.1)将碳化硅粉、羟乙基纤维素和水于反应器中搅拌5h,再于250转/分钟下研磨40min,最后进行激光烧结,激光功率为30w,扫描速度为1500mm/s,扫描间距为0.1mm,预热温度为50℃,加工温度为140℃。

32.2)依次将2xxx系铝合金粉、mg-10%zn粉、碳化硅粉、mg-10%zn粉、2xxx铝合金粉从下到上装入热压模具中,并按此顺序进行叠加,直至厚度方向为40mm,最上层为2xxx铝合金粉。其中2xxx铝合金层的厚度为0.5mm,mg-10%zn层的厚度为0.1mm,碳化硅颗粒层的厚度为0.1mm。

33.3)在550℃、150mpa下将1)所得层料保压1h后再在0.01pa下进行热压,热压后得到的预制坯板材厚度为28mm。

34.4)在550℃下保温预制坯1h,再在500℃下锻造,锻造得到的叠层铝基复合材料板材厚度为20mm。

35.实施例2

36.本实施例提供的制备方法包括:

37.1)将碳化硅粉、聚乙烯醇和水于反应器中搅拌4h,再于250转/分钟下研磨50min,最后进行激光烧结,激光功率为40w,扫描速度为1500mm/s,扫描间距为0.12mm,预热温度为50℃,加工温度为145℃。

38.2)依次将2xxx系铝合金粉、mg-20%zn粉、碳化硅粉、mg-20%zn粉、2xxx铝合金粉从下到上装入热压模具中,并按此顺序进行叠加,直至厚度方向为60mm,最上层为2xxx铝合金粉。其中2xxx铝合金层的厚度为1mm,mg-10%zn层的厚度为0.3mm,碳化硅颗粒层的厚度为0.4mm。

39.3)在420℃、100mpa下将1)所得层料保压3h,再在0.05pa下进行热压,热压后得到的预制坯板材厚度为40mm。

40.4)在450℃下保温预制坯4h,再在420℃下锻造,锻造得到的叠层铝基复合材料板材厚度为35mm。

41.实施例3

42.本实施例提供的制备方法包括:

43.1)将氮化铝粉、聚乙烯醇和水于反应器中搅拌3h,再于250转/分钟下研磨60min,最后进行激光烧结,激光功率为50w,扫描速度为1500mm/s,扫描间距为0.15mm,预热温度为50℃,加工温度为150℃。

44.2)依次将6xxx系铝合金粉、mg-15%zn粉、氮化铝粉、mg-15%zn粉、6xxx铝合金粉从下到上装入热压模具中,并按此顺序进行叠加,直至厚度方向为43mm,最上层为6xxx铝合金粉。其中6xxx铝合金层的厚度为2mm,mg-15%zn层的厚度为0.5mm,氮化铝颗粒层的厚度为0.5mm。

45.3)在400℃、50mpa下将1)所得层料保压5h,再在0.1pa下进行热压,热压后得到的预制坯板材厚度为35mm。

46.4)在350℃下保温预制坯6h,再在300℃下锻造,锻造得到的叠层铝基复合材料板材厚度为25mm。

47.表一.实施例1-3性能参数

48.49.如表1所示,本发明的抗拉强度高达462mpa、屈服强度高达337mpa、腐蚀速率仅为2.00g/m2·

d,力学性能和耐腐蚀性能优异。

50.以上仅为本发明的实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均包含在申请待批的本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。