1.本发明涉及一种燃料箱。

背景技术:

2.已知有在机动车辆的燃料箱等吹塑成型件安装阀门等构成部件作为内置构件的方法。例如,在专利文献1中记载了内置有内置构件的燃料箱的制造方法,该内置构件包括头部、颈部以及肩部。该燃料箱的制造方法中,通过在箱主体成型时从型坯的外侧送入空气来将型坯沿颈部赋形,由此将内置构件固定于箱主体。这时,使用从颈部连通至箱主体的孔,将颈部周边的空气向箱主体侧排出来进行排气。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2018/225413号。

技术实现要素:

6.发明要解决的技术问题

7.为了提高内置构件的固定强度,扩大头部、颈部的直径是有效的。对于将头部、颈部的直径扩大后的内置构件,为了在成型时不产生空隙,需要使头部、颈部不是实心而是挖空。但是,当在头部的端面开口的挖空的情况下,在固定于箱主体时,型坯会侵入挖空部。若型坯侵入挖空部,则存在型坯的厚度产生不均,或阻隔层断裂之类的问题。

8.本发明是根据这样的观点而完成的,其课题在于,防止型坯侵入形成于内置构件的头部和颈部的挖空部。

9.用于解决技术问题的技术方案

10.为了解决上述课题,本发明的燃料箱具有内置构件,该内置构件具有头部、颈部和肩部,通过在箱主体成型时将型坯环绕于所述颈部,从而将所述内置构件固定于箱主体,该燃料箱的特征在于,在所述头部和所述颈部形成有向头部端面侧开口的挖空部,该燃料箱具有将所述挖空部的开口密封的端盖部件。

11.根据本发明,通过在挖空部的开口设置端盖部件,从而能够防止在成型时型坯进入形成于头部和颈部的挖空部,因此,能够抑制型坯的厚度不均并且防止阻隔层断裂。

12.另外,优选在所述颈部形成有与外部和所述挖空部连通的第一连通部,在所述肩部形成有将所述挖空部与所述箱主体的内部连通的第二连通部,所述颈部的外部的空气通过所述第一连通部和所述第二连通部流入到所述箱主体的内部。通过这样构成,能够将颈部周边的空气向箱主体侧排出,因此能够绕颈部可靠地将型坯赋形。

13.另外,优选形成有多个所述挖空部,且形成有与相邻的所述挖空部彼此连通的第三连通部。通过这样构成,能够通过第一连通部、第二连通部以及第三连通部,更高效地将颈部周边的空气向箱主体的内部排出。

14.发明效果

15.本发明涉及的燃料箱能够防止型坯侵入到在头部和颈部所形成的挖空部。

附图说明

16.图1是本发明的实施方式涉及的燃料箱的概略剖面图。

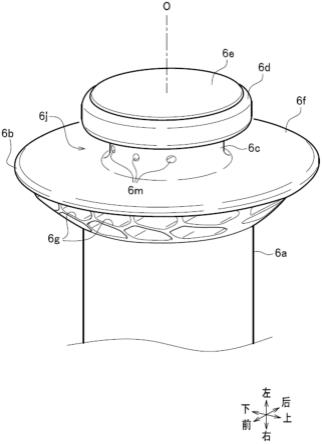

17.图2是内置构件的外观立体图。

18.图3是内置构件的主视图。

19.图4是内置构件的俯视图。

20.图5a是内置构件的a-a剖面图。

21.图5b是内置构件的b-b剖面图。

22.图6是内置构件的放大立体图。

23.图7是燃料箱制造装置的概略纵剖视图。

24.图8是用于说明在成型时内置构件的端部周围的型坯的转移状况的图。

25.图9是用于说明在成型时内置构件的端部周围的型坯的转移状况的图。

26.图10是用于说明燃料箱制造装置中的燃料箱的制造方法的图,其中,(a)表示型坯的射出工序,(b)表示内置构件的投入工序,(c)表示内置构件的临时设置工序。

27.图11是用于说明燃料箱制造装置中的燃料箱的制造方法的图,其中,(a)表示成型模具的关闭工序,(b)表示吹塑成型工序,(c)表示型坯的冷却工序,(d)表示成型模具的开放工序。

具体实施方式

28.《实施方式涉及的燃料箱》

29.图1所示的燃料箱t搭载于机动车辆、摩托车以及船舶等移动工具,主要由箱主体ta和内置构件6构成。如图1所示,本实施方式中,作为内置构件6,示例了用于保持燃料箱t的强度的柱状的加强部件,但是,内置构件6也可以是阀门或波动消除板等。以下的说明中的“上下”、“左右”按照图1的箭头。该方向是为了方便说明而定义的,不对本发明进行限定。此外,图1的左右方向与制造燃料箱t的一对的成型模具的开闭方向对应。

30.箱主体ta是储蓄汽油等燃料的树脂制的中空容器,例如,为包含阻隔层的多层构造。箱主体ta例如以聚乙烯、高密度聚乙烯等热塑性树脂为主要的材料。箱主体ta例如通过吹塑成型等来成型。

31.参照图2至图6,对内置构件6的结构进行说明。内置构件6使用能够与作为箱主体ta的前体的型坯s(参照图7)熔接的材料(例如,pe(聚乙烯)等热塑性树脂)、不能与作为箱主体ta的前体的型坯s熔接的材料(例如,pom等)的哪种材料都可以。型坯s由hdpe(高密度聚乙烯)、evoh(乙烯乙烯醇共聚物)以及粘接层等而成为多层剖面构造。

32.如图2所示,内置构件6构成为,具备:躯干部6a;形成于躯干部6a两端的肩部6b、6b;形成于肩部6b、6b外侧的颈部6c、6c;和头部6d、6d。内置构件6的构造是左右(纸面上下)呈镜面对称。因此,在此,除非明确说明,只说明单侧。另外,在内置构件6的说明中,将面对躯干部6a侧的面称为“里面”,将“里面”相反侧的面称为“表面”。

33.图2所示的躯干部6a是成为内置构件6的主体的部位。躯干部6a呈圆柱状,其前端部分呈向朝向肩部6b的方向扩展那样的形状。在躯干部6a的端部形成有多个支柱减重孔

6g。支柱减重孔6g是与连通部6h(图5b)和箱主体ta连通的孔。支柱减重孔6g是后述的在将型坯s向内置构件6熔接时空气流通的部位。

34.图2所示的肩部6b是覆盖图7所示的第一成型模具3的凹部3d或第二成型模具4的凹部4d的部位。对于肩部6b的形状和尺寸,只要能够覆盖凹部3d、4d即可,不特别地进行限定。在此的肩部6b呈薄板的圆板状,如图3所示,肩部6b的外径rb比躯干部6a的外径ra大。

35.图2所示的颈部6c是将肩部6b和头部6d连结的部位,且如图3所示,直径比肩部6b和头部6d小。在此的颈部6c从肩部6b的表面6f竖立设置,呈圆柱状。在由肩部6b和颈部6c构成的角部以及由头部6d和颈部6c构成的角部形成有圆度(r)。

36.如图2所示,在颈部6c沿周向形成有六个连通部(第一连通部)6m。连通部6m是将颈部6c的外部与挖空部6k(参照图5a)连通的孔。连通部6m在成型时型坯s进入到间隙6j(后述)之际起到作为将间隙6j内的空气排出的排气路径的作用。连通部6m只要能够将空气排出即可,不特别地对其形状、个数等进行限定。

37.图2所示的头部6d呈厚度比肩部6b厚的厚板的圆板状。此外,在此的肩部6b和头部6d的厚度的关系只是示例,也可以相对于头部6d而肩部6b形成为较厚。如图3所示,头部6d的外径rd比颈部6c的外径rc大,且比肩部6b的外径rb小。由于这样的形状,在肩部6b与头部6d之间形成了以颈部6c为底部的间隙6j。间隙6j是在成型时供型坯s进入的部位。

38.对于头部6d的形状和尺寸,只要通过型坯s进入到头部6d和颈部6c的周围,能够将内置构件6固定于箱主体ta(参照图1)即可,不特别地进行限定。将与环绕于颈部6c的型坯s相当的部分称为“型坯相当部w”(参照图9)。

39.图2所示的端盖部件6e载置于头部6d的端面,是将挖空部6k的开口(参照图4)密封的部件。端盖部件6e将挖空部6k的开口密封,从而能够防止在成型时型坯s侵入到挖空部6k。不特别地限定端盖部件6e的材料,但是,本实施方式中,例如由与内置构件6相同的材料形成。

40.如图4所示,在头部6d和颈部6c形成有多个挖空部6k。挖空部6k在头部6d的端面开口,从头部6d涉及到颈部6c成为中空。本实施方式中,挖空部6k的开口被端盖部件6e密封。

41.如图5a所示,端盖部件6e由盖部6e1和腿部6e2构成。若将盖部6e1以将挖空部6k的开口密封的方式载置,则腿部6e2插入挖空部6k而卡合。通过腿部6e2在挖空部6k内卡合,从而能够防止盖部6e1的旋转并将盖部6e1固定。

42.盖部6e1构成为具有平面,并承担将全部的挖空部6k的开口堵塞防止型坯s等流入到挖空部6k内的作用。对于盖部6e1的形状,是能够将挖空部6k的开口密封的形状即可,根据头部6d的形状适当设定即可。

43.腿部6e2分为两叉而形成,若插入到挖空部6k则被卡合固定。对于腿部6e2的形状,只要能够防止盖部6e1脱离或旋转即可,不特别地限定其形状。此外,如果具有能够固定盖部6e1的其他机构,也可以省略腿部6e2。

44.如图4所示,在头部6d,在周向上以槽状形成六个连通部(第三连通部)6i。连通部6i形成于头部6d的端面,通过将端盖部件6e载置于头部6d,从而承担作为排气用的孔的作用。例如,连通部6ia与在中央所形成的挖空部6kc和在其径向外侧所形成的挖空部6ka连通。另外,例如,连通部6ib与在中央所形成的挖空部6kc和在其径向外侧所形成的挖空部6kb连通。

45.另外,在肩部6b形成有四个连通部(第二连通部)6h。如图6所示,连通部6h以将挖空部6k和躯干部6a(箱主体ta内)连通的方式而设置。此外,连通部6i和连通部6h能够将空气排出即可,不特别地限定其形状、个数等。

46.接着,参照图4(适当地也参照图5a和图5b)对成型时的空气的流动进行说明。例如,从颈部6c的外部进入到连通部6ma的空气经过挖空部6ka、连通部6ha、支柱减重孔6g而被排出到箱主体ta内。

47.另外,例如,从颈部6c的连通部6mb进入的空气经过挖空部6kb、连通部6ib、挖空部6kc、连通部6ia、挖空部6ka、连通部6ha、支柱减重孔6g而被排出到箱主体ta内。

48.上述的空气的流动是示例,在本实施方式中,由于在中央所形成的挖空部6kc与多个连通部6i分别连通,因此,例如,从连通部6ma进入的空气能够从连通部6ha、6hb、6hc、6hd中任意一个或全部排出。

49.《实施方式涉及的燃料箱制造方法》

50.图7所示的燃料箱制造装置1是通过将圆筒状的型坯s吹塑成型来制造具有内置构件6的燃料箱t(参照图1)的装置。此外,也可以将片状的型坯(未图示)成型来制造燃料箱t。

51.如图7所示,燃料箱制造装置1主要具备:模头2;成为一对的第一成型模具3和第二成型模具4;以及在第一成型模具3和第二成型模具4之间升降的升降机5。

52.模头2是配置于第一成型模具3和第二成型模具4的上部的、向第一成型模具3和第二成型模具4供给型坯s的供给单元。型坯s由hdpe(高密度聚乙烯)、evoh(乙烯乙烯醇共聚物)以及粘接层等而成为多层剖面构造,是构成燃料箱t(参照图1)的箱主体ta的前体。

53.图7所示的第一成型模具3和第二成型模具4是闭模成型燃料箱t(参照图1)的成型单元。第一成型模具3和第二成型模具4面对面而配置,在相对面形成有凹状的成型部3a、4a。第一成型模具3和第二成型模具4能够通过向左右方向移动而开闭,在将第一成型模具3和第二成型模具4打开的状态(图7所示的状态)下,供给型坯s。另外,第一成型模具3和第二成型模具4具有用于向第一成型模具3和第二成型模具4内送入空气的未图示的吹气杆,利用未图示的第一正压赋予单元适当地调整第一成型模具3和第二成型模具4内的空气压力(吹塑压力)。利用第一正压赋予单元向成型部3a、4a转移型坯s。

54.第一成型模具3以分离的方式而构成,具备:主体部3b;和能够与主体部3b分离的分离部3c。同样地,第二成型模具4以分离的方式而构成,具备:主体部4b;和能够与主体部4b分离的分离部4c。在分离部3c、4c形成有与内置构件6的两端部分的形状对应的凹部3d、4d,凹部3d、4d收纳内置构件6的一部分。在此的凹部3d、4d呈圆柱状。另外,在凹部3d、4d的底部3f、4f分别形成有用于向凹部3d、4d内送入空气的多个空气孔3g、4g,利用未图示的第二正压赋予单元适当地调整凹部3d、4d内的空气压力(吹塑压力)。

55.升降机5是使内置构件6移动到安装位置的移动单元。在此的安装位置是圆筒状的型坯s的内侧且是分离部3c和分离部4c之间。

56.接着,对燃料箱制造装置1的动作进行说明。在对基于燃料箱制造装置1的燃料箱t(参照图1)的制造方法的全部工序进行说明之前,对内置构件6的端部周围的转移状况进行说明。

57.《内置构件的端部周围的转移状况》

58.参照图8和图9(适当地参照图1至图7),对在成型时内置构件6的端部周围的型坯s

的转移状况进行说明。此外,在此,对第一成型模具3进行说明,但是,第二成型模具4也是同样。图8和图9所示的内置构件6表示在图4的b-b位置切断后的状态。

59.在燃料箱制造工序中,如图8所示,通过使第一成型模具3向箭头方向移动进行闭模,从而,内置构件6的颈部6c和头部6d与型坯s一起被按入凹部3d内。

60.如图9所示,肩部6b与型坯s接触而覆盖凹部3d的开口部,若颈部6c和头部6d被完全地按入(被收纳于)凹部3d,则向第一成型模具3内送入空气,从而,使型坯s内产生正压p1(第一正压),将型坯s转移到第一成型模具3。另外,通过从形成于凹部3d的空气孔3g向凹部3d内送入空气,从而,在凹部3d内产生正压p2(第二正压),使型坯s进入到肩部6b与头部6d之间的间隙6j而转移。如上所述,间隙6j内的空气适当地通过连通部(第一连通部)6m、连通部(第二连通部)6h、连通部(第三连通部)6i、挖空部6k、支柱减重孔6g被向箱主体ta的内部排出。

61.另外,这时,型坯s被按在肩部6b与第一成型模具3之间,型坯s与肩部6b被熔接。另外,通过正压p2,型坯s被按在头部6d,从而型坯s与头部6d被熔接。此外,也可以通过将内置构件6向凹部3d按入,将型坯s夹持在头部6d与底部3f之间,由此,使型坯s与端盖部件6e熔接。

62.接着,对燃料箱制造装置1的整个工序进行说明。

63.《型坯的射出工序》

64.如图10中(a)所示,模头2向打开状态的第一成型模具3和第二成型模具4之间射出圆筒状的型坯s。

65.《内置构件的投入工序》

66.接着,如图10中(b)所示,升降机5在保持着内置构件6的状态下上升,使内置构件6移动到安装位置。在此,安装位置是型坯s的内侧,且是分离部3c和分离部4c之间。

67.《内置构件的临时设置工序》

68.接着,如图10中(c)所示,第一成型模具3和第二成型模具4的分离部3c和分离部4c向相对方向移动,将内置构件6以从两端侧夹入的方式保持。然后,升降机5以放开了内置构件6的状态下降,退避到初始位置。升降机5的初始位置是在将第一成型模具3和第二成型模具4的主体部3b、4b关闭的情况下不干扰的位置即可。

69.《成型模具的关闭工序》

70.接着,如图11中(a)所示,第一成型模具3和第二成型模具4的主体部3b和主体部4b向相对方向移动,第一成型模具3和第二成型模具4闭模。

71.《吹塑成型工序》

72.接着,如图11中(b)所示,未图示的第一正压赋予单元从第一成型模具3和第二成型模具4内的型坯s的内侧赋予正压p1(第一正压)。由此,型坯s被向第一成型模具3和第二成型模具4的成型部3a、4a按压而被转移。另外,未图示的第二正压赋予单元从第一成型模具3和第二成型模具4的凹部3d、4d(参照图7)内的型坯s的外侧赋予正压p2(第二正压)。由此,型坯s沿内置构件6的颈部6c而赋形(参照图9)。此外,不特别地限定赋予正压p1、正压p2的方法和顺序。优选正压p2设定得比正压p1高。

73.《型坯的冷却工序》

74.接着,如图11中(c)所示,使用未图示的冷却单元使冷却空气c在第一成型模具3和

第二成型模具4内循环。由此,型坯s受冷而固化。

75.《成型模具的开放工序》

76.接着,如图11中(d)所示,打开第一成型模具3和第二成型模具4取出成型件u。然后,切断形成于两端的不需要的毛边,从而燃料箱t(参照图1)完成。

77.根据以上说明过的实施方式,在内置构件6的头部6d具备端盖部件6e,从而,能够防止在成型时型坯s进入挖空部6k内。因此,能够抑制型坯s的厚度不均并且防止阻隔层断裂或损伤。

78.另外,由于在肩部6b形成了连通部6h,因此,能够将挖空部6k内的空气向躯干部6a侧排出。也就是说能够使间隙6j内的空气从连通部6m向挖空部6k内流动,将挖空部6k内的空气从连通部6h向箱主体ta的内部排出,因此,能够可靠地进行排气,能够可靠地在颈部6c的周围将型坯赋形。

79.另外,形成有多个挖空部6k,且形成有与相邻的挖空部6k彼此连通的连通部6i(第三连通部),因此,能够通过连通部(第一连通部)6m、连通部(第二连通部)6h和连通部6i将颈部6c周边的空气更高效地向箱主体ta的内部排出。特别是在本实施方式中,由于在中央所形成的挖空部6kc与多个连通部6i分别连通,因此,例如,从连通部6ma进入的空气能够从连通部6ha、6hb、6hc、6hd中任意一个或全部排出,能够提高空气的排出效率。

80.以上对发明的实施方式进行了说明,但是,在不脱离本发明的主旨的范围内,能够适当地进行设计变更。例如,在本实施方式中,将支柱减重孔6g设置为剖面网状,但是,如果挖空部6k的空气能够向箱主体ta内流通,则是任何的形状都可以。另外,关于连通部6i,在本实施方式中,在挖空部6k的开口端设置为槽状,但是,也可以与连通部6m、连通部6h同样地设为孔。在将连通部6i的形状设为孔的情况下,如果能够将相邻的挖空部6k、6k连通,设置在哪个位置都可以。

81.另外,本实施方式中,通过自型坯的外侧的正压(吹塑成型),将型坯环绕于颈部来将内置构件固定,但是,也可以通过其他成型方法来成型。

82.附图标记

[0083]6ꢀꢀꢀ

内置构件

[0084]

6a

ꢀꢀ

躯干部

[0085]

6b

ꢀꢀ

肩部

[0086]

6c

ꢀꢀ

颈部

[0087]

6d

ꢀꢀ

头部

[0088]

6e

ꢀꢀ

端盖部件

[0089]

6m

ꢀꢀ

连通部(第一连通部)

[0090]

6h

ꢀꢀ

连通部(第二连通部)

[0091]

6i

ꢀꢀ

连通部(第三连通部)

[0092]

6k

ꢀꢀ

挖空部

[0093]sꢀꢀꢀ

型坯

[0094]

t

ꢀꢀꢀ

燃料箱

[0095]

ta

ꢀꢀ

箱主体

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。