1.本发明涉及煮茧技术等领域,具体的说,是茧腔吐水及茧层含水控制方法。

背景技术:

2.生丝是通过蚕茧加工而成,主要工艺流程为选剥茧、煮茧、缫丝、复摇整理。在生丝生产过程中,煮茧是极其重要的工序。煮茧质量的好坏,直接关系到缫丝生产的产量、质量和消耗。煮茧是利用水、热或助剂的作用,经一定时间处理后将茧丝丝胶适当膨润溶解,减弱丝胶粒子间结合,使其胶着力降低,胶着不匀改善,以便缫丝时茧丝能按胶着点连续不断地顺次离解,并集束抱合成生丝。

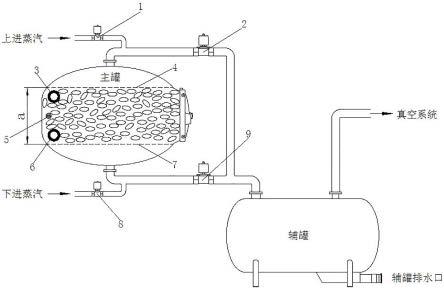

3.煮茧的设备为煮茧机(长笼煮茧机、减压煮茧机等),煮茧的主要工艺流程为渗透、吐水、蒸煮、调整保护。具体到减压煮茧机的减压煮茧工艺上,将蚕茧放置到密闭的容器主罐中静置,通过“真空 ”方法,控制采用plc程序控制,温度采集及控制采用在煮茧容器、水箱中安装温度传感器。由管路系统电磁阀的闭合实施真空、蒸汽、水的控制,减压煮茧机的主体结构如图1所示,其减压煮茧工艺流程包括渗透工艺、排水工艺、吐水工艺、蒸煮工艺、真空调整吸水工艺、保护工艺、出茧工艺等。

4.在现有技术的吐水工艺控制中,主罐罐体内采用“上进蒸汽、下抽真空”或“下进蒸汽、上抽真空”为主的工艺方法控制蚕茧吐水,由于罐体的茧层有一定厚度(上隔板4和下隔板7间距离a约430mm),吐水分层完成,整个吐水过程需要约120秒时间完成,先吐完水后的茧层,在“真空 蒸汽”的作用下,茧层发生严重失水;同时有部分蚕茧是在真空较高温度较低情况下发生吐水,丝胶没有得到膨润,只起到逆渗透作用;“下进蒸汽上抽真空”吐水中,吐出的液面还会淹没蚕茧,排到辅罐过程中,产生部分蚕茧复吸现象。

5.因此“茧层失水、逆渗透、复吸”这几种情况严重影响煮熟均匀程度,特别是影响了生丝关键质量指标清洁、洁净成绩。

技术实现要素:

6.本发明的目的在于提供茧腔吐水及茧层含水控制方法,采用预热方法,利用辅罐真空建立热交换通道,减弱真空抽力对茧层的影响;吐水程序由之前的分层吐水变为分块(较大区域)一次性吐水,减少了茧层失水及部分蚕茧在没有达到较高温度由于真空较高产生的吐水,能够充分膨润丝胶,从而能够显著提高清洁、洁净成绩。同时减少了真空作用时间,蛹油及蛹蛋白析出量大幅减少。

7.本发明通过下述技术方案实现:茧腔吐水及茧层含水控制方法,在所述吐水工艺阶段,采用预热方法和分块一次性吐水相结合的方式完成吐水,设置有

8.1)主罐上层茧吐水工艺;

9.2)主罐下层茧吐水工艺;

10.3)主罐上下层茧均匀吐水工艺。

11.进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下

述设置方式:所述步骤1)包括下述具体步骤:

12.1.1)主罐下抽真空,排除主罐蚕茧之间余水,提高主罐真空度,时间设置范围为5~8s;

13.1.2)主罐上下抽真空,提高主罐真空度,真空度达到-0.06mpa左右结束运行;

14.1.3)主罐上进蒸汽、下通辅罐,促进上中层蚕茧预热、升温,时间设置范围为40~60s,优选的设置为60s,跳转温度自动进入下一步骤的跳转温度为:50~55℃;

15.1.4)主罐上进蒸汽、下抽真空,促进上中层蚕茧升温并分块一次性吐水,时间设置范围为6~10s;

16.1.5)主罐下抽真空,促进主罐上层蚕茧大吐水并将吐出的水转移到辅罐,时间设置范围为6~10s。

17.进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所属步骤1.2)中,主罐上下抽真空时间范围为0~12s。

18.进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤1.5)中,亦可通过下视镜观察,有大股水吐出就结束主罐下抽真空。

19.进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤2)包括下述具体步骤:

20.2.1)主罐下进蒸汽上通辅罐,促进主罐下层蚕茧预热、升温,同时向低温水箱补水,整个工艺时间设置范围为30~40s;

21.2.2)继续主罐下进蒸汽上通辅罐,促进主罐下层蚕茧预热、升温,整个工艺时间设置为20~40s,优选的为40s,自动进入下一步骤的跳转温度为:63~66℃;

22.2.3)主罐下进蒸汽上抽真空,促进主罐下中层蚕茧升温、大吐水,时间设置范围为5~15s;

23.2.4)主罐上下抽真空,促进蚕茧吐水并将主罐积水转移到辅罐,整个工艺时间设置范围为5~10s。

24.进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤2.3)中,亦可当吐水液面到下视镜中线或水位不再上升时结束。

25.进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤2.4)中,当主罐内水位下降到下视镜下沿以下即可停止向辅罐转移积水。

26.进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤3)具体为:主罐上进蒸汽下抽真空,促进蚕茧升温、吐水,并将主罐积水转移到辅罐,整个工艺时间设置为30~50s,优选的为40s,自动进入下一工序的跳转温度为:鲜茧64~68℃,干茧67~73℃。

27.本发明与现有技术相比,具有以下优点及有益效果:

28.(1)本发明采用预热方法,利用辅罐真空建立热交换通道,减弱真空抽力对茧层的影响;吐水程序由之前的分层吐水变为分块(较大区域)一次性吐水,减少了茧层失水及部分蚕茧在没有达到较高温度由于真空较高产生的吐水,能够充分膨润丝胶,从而能够显著提高清洁、洁净成绩。同时减少了真空作用时间,蛹油及蛹蛋白析出量大幅减少。

29.(2)本发明考虑罐体茧层有一定厚度,采用主罐上、下层2个区域分别吐水控制,最

后进行上下层均匀控制完成整个吐水,达到蚕茧茧腔吐水均匀、茧层含水丰富的目的。

30.(3)本发明能够将丝胶充分膨润软化,并且可以使后续煮茧工艺时将蚕茧的内外层均匀煮熟,提高生丝等级,降低茧耗,并减少万米吊糙,提高生丝生产效率。

附图说明

31.图1为减压煮茧机的主体结构示意图。

32.图2为减压煮茧机的设置界面(时间设置)。

33.图3为减压煮茧机的设置界面(温度设置)。

34.其中,1-上蒸汽电磁阀、2-上电磁阀、3-上视镜、4-上隔板、5-温度探头、6-下视镜、7-下隔板、8-下蒸汽电磁阀、9-下电磁阀。

具体实施方式

35.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

36.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

37.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

39.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在

第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

41.名词解释:

42.跳转温度:即在时间范围内(设置时间稍微长于实际运行时间)温度达到设置要求即转入下个时序运行,如设置50℃,时间设置40秒,运行到12秒温度达到50℃,程序自动进入下个时序。

43.实施例1:

44.本发明设计出茧腔吐水及茧层含水控制方法,采用预热方法,利用辅罐真空建立热交换通道,减弱真空的影响;吐水程序由之前的分层吐水变为分块(较大区域)一次性吐水,减少了茧层失水及部分蚕茧在没有达到较高温度由于真空较高产生的吐水,能够充分膨润丝胶,同时减少了真空作用时间,蛹油及蛹蛋白析出量大幅减少,从而能够显著提高清洁、洁净成绩,特别采用下述设置方式:在所述吐水工艺阶段,采用预热方法和分块一次性吐水相结合的方式完成吐水,设置有

45.1)主罐上层茧吐水工艺;

46.2)主罐下层茧吐水工艺;

47.3)主罐上下层茧均匀吐水工艺。

48.实施例2:

49.本实施例是在上述实施例的基础上进一步优化,与前述技术方案相同部分在此将不再赘述,进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤1)包括下述具体步骤:

50.1.1)主罐下抽真空,排除主罐蚕茧之间余水,提高主罐真空度,时间设置范围为5~8s;

51.1.2)主罐上下抽真空,提高主罐真空度,真空度达到-0.06mpa左右结束运行;

52.1.3)主罐上进蒸汽、下通辅罐(开启上蒸汽电磁阀、下电磁阀),促进上中层蚕茧预热、升温,时间设置范围为40~60s,优选的设置为60s,跳转温度自动进入下一步骤(即步骤1.4))的跳转温度为:50~55℃;

53.1.4)主罐上进蒸汽、下抽真空,促进上中层蚕茧升温并分块一次性吐水,时间设置范围为6~10s;

54.1.5)主罐下抽真空,促进主罐上层蚕茧大吐水并将吐出的水转移到辅罐,时间设置范围为6~10s。

55.实施例3:

56.本实施例是在上述任一实施例的基础上进一步优化,与前述技术方案相同部分在此将不再赘述,进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所属步骤1.2)中,主罐上下抽真空时间范围为0~12s。

57.实施例4:

58.本实施例是在上述任一实施例的基础上进一步优化,与前述技术方案相同部分在此将不再赘述,进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤1.5)中,亦可通过下视镜观察,有大股水吐出就结束主罐下抽真空。

59.实施例5:

60.本实施例是在上述任一实施例的基础上进一步优化,与前述技术方案相同部分在此将不再赘述,进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤2)包括下述具体步骤:

61.2.1)主罐下进蒸汽上通辅罐,促进主罐下层蚕茧预热、升温,同时向低温水箱补水,整个工艺时间设置范围为30~40s;

62.2.2)继续主罐下进蒸汽上通辅罐,促进主罐下层蚕茧预热、升温,整个工艺时间设置20~40s,优选的为40s,自动进入下一步骤(即步骤2.3))的跳转温度为:63~66℃;

63.2.3)主罐下进蒸汽上抽真空,促进主罐下中层蚕茧升温、大吐水,时间设置范围为5~15s;

64.2.4)主罐上下抽真空,促进蚕茧吐水并将主罐积水转移到辅罐,整个工艺时间设置范围为5~10s。

65.实施例6:

66.本实施例是在上述任一实施例的基础上进一步优化,与前述技术方案相同部分在此将不再赘述,进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤2.3)中,亦可当吐水液面到下视镜中线或水位不再上升时结束。

67.实施例7:

68.本实施例是在上述任一实施例的基础上进一步优化,与前述技术方案相同部分在此将不再赘述,进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤2.4)中,当主罐内水位下降到下视镜下沿以下即可停止向辅罐转移积水。

69.实施例8:

70.本实施例是在上述任一实施例的基础上进一步优化,与前述技术方案相同部分在此将不再赘述,进一步的为更好地实现本发明所述的茧腔吐水及茧层含水控制方法,特别采用下述设置方式:所述步骤3)具体为:主罐上进蒸汽下抽真空,促进蚕茧升温、吐水,并将主罐积水转移到辅罐,整个工艺时间设置为30~50s,优选的为40s,自动进入下一工序的跳转温度为:鲜茧64~68℃,干茧67~73℃。

71.实施例9:

72.本实施例是在上述任一实施例的基础上进一步优化,减压煮茧机的减压煮茧方法(工艺),将蚕茧放置到密闭的容器中静置,通过“真空 ”方法,控制采用plc程序控制,温度的采集通过在煮茧容器、水箱中安装的温度传感器实现,由管路系统电磁阀的闭合实施真空、蒸汽、水的控制,减压煮茧机的主体结构如图1所示,其减压煮茧工艺流程包括渗透工艺、排水工艺、吐水工艺、蒸煮工艺、真空调整吸水工艺、保护工艺、出茧工艺等。

73.整个减压煮茧工艺以温度、时间的设置和调整为控制手段,真空度状态通过真空表显示,达到真空度通过运行时间来控制,整个煮茧过程自动运行。每个工艺段对应的工作状态不同。通过文本显示。温度设置包括渗透水箱温度、调整水箱温度、吐水温度、蒸煮温度。渗透、调整保护等采用时间设置。工艺参数可以根据生产需要进行调整。时间控制精度0.1s,温度控制精度0.1℃,其中吐水、蒸煮温度跳转设计,即在时间范围内(设置时间稍微

长于实际运行时间)温度达到设置要求即转入下个时序运行,其设置界面如图2、图3所示,其中图2为时间设置界面(0.1s),图3为温度设置界面(℃)。

74.在现有技术的吐水工艺控制中,主罐罐体内采用“上进蒸汽、下抽真空”或“下进蒸汽、上抽真空”为主的工艺方法控制蚕茧吐水,由于罐体的茧层有一定厚度(上隔板4和下隔板7间距离a约430mm),吐水分层完成,整个吐水过程需要约120秒时间完成,先吐完水后的茧层,在“真空 蒸汽”的作用下,茧层发生严重失水;同时有部分蚕茧是在真空较高温度较低情况下发生吐水,丝胶没有得到膨润,只起到逆渗透作用;“下进蒸汽上抽真空”吐水中,吐出的液面还会淹没蚕茧,排到辅罐过程中,产生部分蚕茧复吸现象。

75.因此“茧层失水、逆渗透、复吸”这几种情况严重影响煮熟均匀程度,特别是影响了生丝关键质量指标清洁、洁净成绩。

76.为克服上述弊端,该实施例给出了茧腔吐水及茧层含水控制方法,其采用预热方法和分块一次性吐水相结合的方式完成吐水。

77.所提出的预热方法,即主罐上进汽或下进汽,主辅连通,利用辅罐真空建立热交换通道,减弱真空抽力对茧层的影响;吐水程序由之前的分层吐水变为分块(较大区域)一次性吐水,减少了茧层失水及部分蚕茧在没有达到较高温度由于真空较高产生的吐水,能够充分膨润丝胶,能够显著提高清洁、洁净成绩。同时减少了真空作用时间,蛹油及蛹蛋白析出量大幅减少。

78.考虑罐体茧层有一定厚度,采用主罐上、下层2个区域分别吐水控制,最后进行上下层均匀控制完成整个吐水,达到蚕茧吐水均匀、茧层含水丰富的目的。吐水工艺控制(茧腔吐水及茧层含水控制方法)如下表所示。结合图1所示,该图进一步示出了减压煮茧机在完成茧腔吐水及茧层含水控制方法时的工作要求(即真空、蒸汽、连通方法)。

[0079][0080][0081]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。