1.本发明涉及一种合成硫酸乙烯酯的装置和方法,属于硫酸乙烯酯的合成领域。

背景技术:

2.近年来,随着我国新能源汽车市场的快速发展,锂离子电池需求大幅增长,其中锂离子电池电解液及功能添加剂的研发备受关注。硫酸乙烯酯(dtd),分子式是c2h4o4s,是一种sei成膜添加剂,dtd作为锂离子电池电解液的添加剂可以抑制电池初始容量的下降,增大初始放电容量,减少高温放置后的电池膨胀,提高电池的充放电性能及循环次数。此外dtd可用于有机合成的羟乙基化试剂合成药物中间体,还可用于合成明胶硬化用的某种杂环化合物、抗高血压药品以及新型双表面活性剂的原料。

3.目前合成硫酸乙烯酯的方法主要有酰化法、取代法、二氧六环合成法和氧化法,其中酰化法和取代法产生的三废会对环境造成严重污染,加成法成本过高而且反应太过剧烈不适用工业化生产,二氧六环合成法的三氧化硫属于高危强腐蚀性物质。所以实际工业生产主要以氧化法为主。氧化法起始原料为乙二醇与二氯亚砜,反应生成中间体亚硫酸乙烯酯后经氧化剂氧化生成产物硫酸乙烯酯:该方法目前已公开路线较多,主要是催化剂及氧化剂的选取不同,也均有各自的不足,对于大规模的工业化生产而言,还有进一步的提升空间,需要继续改进、优化和完善。

技术实现要素:

4.本发明的目的在于提供一种合成硫酸乙烯酯装置和技术,该工艺以亚硫酸乙烯酯(es)和双氧水为原料,通过原料预混合、反应器反应、气液分离、脱水模块、结晶器和干燥机等设备和工艺,得到电池级产品硫酸乙烯酯。步骤简单而且是连续反应,利于工业化生产。

5.根据本技术的一个方面,提供一种合成硫酸乙烯酯的装置,所述装置包括依次通过管路连接的列管反应器、油水分离单元和收集单元。

6.所述列管反应器的设置有底部进料口和顶部出料口;

7.所述油水分离单元设置有进料口、出料口和排水口;

8.所述收集单元包括依次管路连接的脱水器、结晶器和干燥器;

9.所述脱水器设有进料口、底部出料口和出汽口;

10.所述结晶器设有进料口、出料口和结晶出口;

11.所述干燥器设有进料口、出汽口和产品出口;所述列管反应器的顶部出料口与所述油水分离单元的进料口管路连接;

12.所述油水分离单元的出料口与所述脱水器的进料口管路连接;

13.所述脱水器的底部出料口与所述结晶器的进料口管路连接;

14.所述结晶器的结晶出口与所述干燥器的进料口管路连接。

15.所述合成硫酸乙烯酯的装置还包括混合单元;

16.原料在所述混合单元中混合后从所述列管反应器的底部进料口进入。

17.所述列管反应器为1个或并联的2个。

18.根据本技术的另一个方面,提供一种合成硫酸乙烯酯的方法,采用上述的装置合成。

19.至少包括以下步骤:

20.将含有亚硫酸乙烯酯、过氧化氢溶液和溶剂的物料a通过所述列管反应器反应,得到混合物a;

21.将所述混合物a通过所述油水分离单元,得到油相b;

22.将所述油相b通过所述收集单元,得到含有硫酸乙烯酯的产品。

23.所述双氧水中过氧化氢质量浓度为50%wt;

24.所述溶剂选自二氯乙烷、碳酸二甲酯或二氯甲烷中的至少一种;

25.可选地,所述溶剂为二氯乙烷;

26.所述亚硫酸乙烯酯与所述有机溶剂的质量比为1:5~10;

27.可选地,所述亚硫酸乙烯酯与所述有机溶剂的质量比为1:6~9;

28.所述亚硫酸乙烯酯与所述双氧水的摩尔比为1:0.85~1.15;

29.可选地,所述亚硫酸乙烯酯与所述双氧水的摩尔比为1:0.9~1.12;

30.其中,所述双氧水的摩尔量以过氧化氢的摩尔量计。

31.所述列管反应器中装填有催化剂;

32.所述催化剂选自钛硅分子筛;

33.所述反应的温度为10~40℃;

34.可选地,所述反应的温度为18~27℃;

35.所述反应的时间为10~20min;

36.所述物料a的进料体积空速为2~6h-1

;

37.可选地,所述物料a的进料体积空速为2.8~3.9h-1

。

38.具体地,以附图1的装置为例,包括以下工艺步骤:

39.(1)原料亚硫酸乙烯酯、有机溶剂按比例进入混料罐100充分混合,混合溶液与50%双氧水溶液按比例经过混合器300混合后进入列管式反应器400进行反应,反应热随壳程冷媒带走;

40.(2)反应混合物进入水洗分液罐500,水层进入废水罐700之后进行水处理,含有产品的溶剂层进入粗品缓冲罐600暂存;

41.(3)含有产品的溶剂层从粗品缓冲罐600经过脱水模块800去除水分后进入结晶罐900降温结晶,母液回收利用,结晶进入干燥机1000在负压下干燥得到产品。

42.反应原理如下:

43.c2h4so3 h2o2==c2h4so4 h2o

44.所述步骤1)中列管式反应器400壳程冷媒选用乙二醇水溶液,其中乙二醇质量浓度为50%,

45.所述步骤2)中,反应混合物在水洗分液罐500内的停留时间为5~10h,优选为6~8h。所述步骤2)中,反应混合物通过分水罐分离为连续过程,水洗分液罐500规格为dn1000

×

1500,容积为1.1m3。

46.所述步骤3)中结晶罐900带搅拌,首先进行升温到45~60℃,在负压(-80kpa)状态

下对溶液进行浓缩,浓缩30~50%溶液后,进行降温结晶至-5~-10℃。

47.所述步骤3)中干燥机1000的操作压力为-0.1mpa(表压),操作温度为5~60℃。

48.本发明的优点与效果是:

49.1、工艺过程为连续操作,极大提高了操作稳定性和产品质量稳定性,同时便于工艺控制,使生产更加高效。

50.2、本合成工艺使用的列管式反应器相比其他工艺惯用的反应釜,催化剂可以得到高度利用,极大提高工厂的经济效益,减少人工而且相比传统反应釜夹套的换热面积更大,能够更好的移除反应热,确保工艺安全。

51.3、产品纯度高,副产物较少,水分和酸分较低,适用于工业化生产。

附图说明

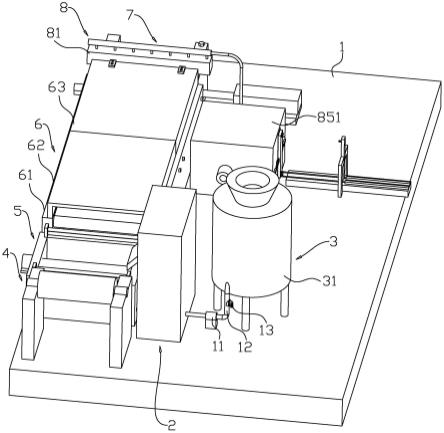

52.图1为装置例1所述的装置的示意图。

53.其中:

54.100:混料罐;101:溶剂进料管线;102:亚硫酸乙烯酯进料管线;

55.200:过氧化氢溶液储罐;

56.300:混合器;

57.400:列管反应器;

58.500:水洗分离罐(即油水分离单元);

59.600:粗品缓冲罐;

60.700:废水罐;

61.800:脱水器;

62.900:结晶器;

63.1000:干燥器;1001:含有硫酸乙烯酯的产品。

具体实施方式

64.以下结合具体实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

65.装置例1

66.如附图1所示,包括混料罐100、溶剂进料管线101、亚硫酸乙烯酯进料管线102、过氧化氢溶液储罐200、混合器300、列管分离器400、水洗分离罐500、粗品缓冲罐600、废水罐700、脱水器800、结晶器900和干燥器1000。

67.所述溶剂进料管线101和亚硫酸乙烯酯进料管线102均通入混料罐100;

68.混料罐100与过氧化氢溶液储罐200均通入混合器300;

69.所述混合器300设置有进料口301和出料口302

70.所述列管反应器400设置有底部进料口401和顶部出料口402;

71.所述水洗分离罐500设置有进料口501、出料口502和排水口503;

72.所述粗品缓冲罐600设置有进料口601和出料口602;

73.所述脱水器800设有进料口801、底部出料口802和出汽口803;

74.所述结晶器900设有进料口901、出料口902和结晶出口903;

75.所述干燥器1000设有产品出口1001、出汽口1002和进料口1003;

76.所述列管反应器400的顶部出料口402与所述水洗分离罐500的进料口501管路连接;

77.所述水洗分离罐500的出料口502与所述粗品缓冲罐600的进料口601管路连接;

78.所述水洗分离罐500的排水口503与所述废水罐700管路连接;

79.所述粗品缓冲罐600的出料口602与所述脱水器800的进料口801管路连接;

80.所述脱水器800的底部出料口802与所述结晶器900的进料口901管路连接;

81.所述结晶器900的结晶出口903与所述干燥器1000的进料口1003管路连接。

82.所述列管反应器400为两个并联。

83.实施例1

84.采用装置例1所述的装置。

85.原料亚硫酸乙烯酯8.1kg/h、溶剂二氯乙烷64.8kg/h经泵打入混料罐100,充分混合后与双氧水按比例(双氧水添加量为等摩尔反应所需量的110%,约5.7kg/h)在计量泵驱动下连续经过混合器300进入列管式反应器400,反应器内催化剂装填体积32.5升(注:液时空速3h-1

)控制列管式反应器400温度在30℃进行反应,反应时间为20min。

86.反应液进入水洗分液罐500,含有产品的二氯乙烷有机层密度较大处于底层,连续进入粗品缓冲罐600,上层的水层(包括乙二醇、水、过氧化氢和硫酸)则进入废水罐700进行后续的水处理。

87.粗品缓冲罐600收集连续反应24h的有机层作为一批进入后续工段,总质量约2.4t,其中约有220kg的硫酸乙烯酯产品,混合液首先进入脱水模块800将水分去除,使产品的水分低于0.01%,然后进入结晶罐900,开启结晶罐搅拌升温到60℃,然后在-80kpa状态下对溶液进行浓缩,之后进行降温结晶至-10℃,这一工序大约浓缩掉40%的溶剂进入溶剂回收。

88.最后进入干燥机1000使用80℃循环水作热源,干燥时间4小时,将剩余溶剂进行回收,最后得到产品220kg,收率为98%。

89.实施例2

90.采用装置例1所述的装置。

91.原料亚硫酸乙烯酯8.1kg/h、溶剂二氯乙烷57kg/h经泵打入混料罐100,充分混合后与双氧水按比例(双氧水等摩尔添加,约5.2kg/h)在计量泵驱动下连续经过混合器300进入列管式反应器400,反应器内催化剂装填体积49升,(注:液时空速2h-1

)控制列管式反应器温度在20℃左右进行反应,反应时间为30min。

92.反应液进入水洗分液罐500,含有产品的二氯乙烷有机层密度较大处于底层,连续进入粗品缓冲罐600,上层的水层(包括乙二醇、水、过氧化氢和硫酸)则进入废水罐进行后续的水处理。

93.粗品缓冲罐600收集连续反应24h的有机层作为一批进入后续工段,总质量约1.6t,其中约有204kg的硫酸乙烯酯产品,混合液首先进入脱水模块800将水分去除,使产品的水分低于0.01%,然后进入结晶罐900,开启结晶罐搅拌升温到60℃,然后在-80kpa状态下对溶液进行浓缩,之后进行降温结晶至-10℃,这一工序大约浓缩掉40%的溶剂进入溶剂回收。

94.最后进入干燥机1000使用80℃循环水作热源,干燥时间4小时,将剩余溶剂进行回收,最后得到产品204kg,收率为93%。

95.实施例3

96.采用装置例1所述的装置。

97.原料亚硫酸乙烯酯8.1kg/h、溶剂二氯乙烷72.9kg/h经泵打入混料罐100,充分混合后与双氧水按比例(双氧水添加量为等摩尔反应所需量的130%,约5.7kg/h)在计量泵驱动下连续经过混合器300进入列管式反应器400,反应器内催化剂装填体积19.5升,(注:液时空速5h-1

)控制列管式反应器温度在40℃左右进行反应,反应时间为12min。

98.反应液进入水洗分液罐500,含有产品的二氯乙烷有机层密度较大处于底层,连续进入粗品缓冲罐600,上层的水层(包括乙二醇、水、过氧化氢和硫酸)则进入废水罐进行后续的水处理。

99.粗品缓冲罐600收集连续反应24h的有机层作为一批进入后续工段,总质量约1.9t,其中约有210kg的硫酸乙烯酯产品,混合液首先进入脱水模块800将水分去除,使产品的水分低于0.01%,然后进入结晶罐900,开开启结晶罐搅拌升温到60℃,然后在-80kpa状态下对溶液进行浓缩,之后进行降温结晶至-10℃,这一工序大约浓缩掉40%的溶剂进入溶剂回收。

100.最后进入干燥机1000使用80℃循环水作热源,干燥时间4小时,将剩余溶剂进行回收,最后得到产品210kg,收率为95%,但由于双氧水过量较多水解产物及剩余双氧水处理较为复杂。

101.以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。