1.本发明涉及机械制造技术领域,具体为一种车用毂闸磨削机及其使用方法。

背景技术:

2.随着科学社会发展,电动车、助力车等在我们的生活中随处可见,其中电动车毂闸,主要包括毂闸壳、轮毂、两相互铰接的弧形制动块、偏心凸轮以及制动杆;实际使用时,通过制动杆带动转动偏心凸轮,将两弧形制动块向外张开使得弧形制动块顶住轮毂内壁达到死点,用于车子的制动。

3.电动自行车的毂闸立体图如图1和图2所示,其具体的装配图如图3、图4、图5、图6所示,电动车的毂闸为电动车的制动装置,由于毂的内孔直径为φ110,为了使毂闸的制动力达到最大,制动效果为最好,就需要将毂闸中含有两个摩擦材料的制动块(俗称:马蹄块)在工作状态下的外圆要达到φ110,但是,现在有技术中的毂闸磨削机结构复杂,成本较高,而且磨削机通常是一台机器采用一根固定棒,只能适用于同一品类的毂闸,而且拆装都比较麻烦。

技术实现要素:

4.为解决上述技术问题,本发明提出了一种车用毂闸磨削机及其使用方法,能够实现不同品种的毂闸可更换相对应的弹性芯轴,解决多品种规格毂闸的加工更换问题,且砂轮设计为内圆碗,使其有足够的容屑空间和排屑能力。

5.为实现上述目的,本发明采取的技术方案是:一种车用毂闸磨削机,其特征在于:包括底架,所述底架上方安装有加工台,所述加工台上设置有固定槽,所述加工台上还安装有磨削装置、推料装置以及夹紧装置,所述固定槽内设置有安装孔,所述磨削装置位于安装孔中,所述磨削装置包括有弹性芯棒、芯轴、轴承座、齿形带轮、主轴、砂轮、送料板以及挡罩,所述轴承座固定在加工台下方,沿轴承座高度方向开设有主轴安装孔,所述主轴转动安装在主轴安装孔中,所述齿形带轮固定套设在主轴外壁上,沿主轴高度方向上开设有芯轴安装孔,所述芯轴安装在芯轴安装孔中,所述芯轴与主轴内壁之间具有间隙,所述主轴的端部固定安装有砂轮,所述芯轴的端部固定有弹性芯棒,所述弹性芯棒位于砂轮内,所述挡罩安装在弹性芯棒上方,所述送料板安装在挡罩上方,所述砂轮位于固定槽内,所述砂轮为内圆碗状,所述砂轮内壁设置有金属磨削面,所述金属磨削面在砂轮内壁上间隔设置,所述金属磨削面上涂镀有磨料,所述夹紧装置包括方立板、横梁、导板、导柱以及顶杆,所述方立板和导柱分别垂直固定在加工台上,所述导柱位于方立板内侧,所述横梁横向连接在方立板的端部,所述导板横向连接在导柱的端部,所述导板和横梁上分别设置有通孔,所述顶杆穿过导板上的通孔固定在导板上,所述横梁上方固定有第一气缸,所述第一气缸穿过横梁上的通孔连接顶杆,所述顶杆下方安装有送料板,所述送料板位于固定槽正上方且与弹性芯棒位于同一垂线,所述推料装置包括气缸支架、小轴、大轴以及固定支架,所述气缸支架和固定支架分别固定在加工台上,所述气缸

支架上安装有第二气缸,所述大轴穿过固定支架,所述第二气缸通过小轴连接大轴,所述大轴的一端部安装有限位推板,所述限位推板位于固定槽的一侧。

6.上述结构中:本发明提出了一种车用毂闸磨削机,包括底架,所述底架上方安装有加工台,所述加工台上设置有固定槽,所述加工台上还安装有磨削装置、推料装置以及夹紧装置,磨削装置包括有弹性芯棒、芯轴、轴承座、齿形带轮、主轴、砂轮、送料板以及挡罩,夹紧装置包括方立板、横梁、导板、导柱以及顶杆,推料装置包括气缸支架、小轴、大轴以及固定支架,夹紧装置用于实现对毂闸的夹紧固定,推料装置用于将毂闸模拟在刹车状态进行磨削,磨削装置用于实现对固定的毂闸进行磨削,将毂闸套设在送料板上,通过第一气缸驱动顶杆向下运动,使顶杆顶住送料板向下移动,使送料板抵住弹性芯棒,再将送料板上的毂闸夹紧、固定在其下方的固定槽中,夹紧固定之后毂闸的内孔与砂轮的内壁金属磨削面接触,不同品种的毂闸可更换相对应的弹性芯轴,解决多品种规格毂闸的加工更换问题,其装卸、夹紧固定的效率也较高,位于固定槽一侧的推料装置中的第二气缸驱动小轴和大轴向前推动,通过安装在大轴上的限位推板顶住毂闸上的拉杆曲拐,使得马蹄块组处于张开状态,实现模拟毂闸保持在刹车的状态下进行磨削,通过电机的输出轴与齿形带轮啮合连接,实现齿形带轮带动主轴转动,安装在主轴端部的砂轮会随之一起转动,砂轮即可实现对毂闸上制动块的磨削,砂轮设计为内圆碗形,使其有足够的容屑空间和排屑能力,砂轮内壁的磨削面设置为金属磨削面,采用了金属本体,涂渡磨料的方式,可节约成本,便于更换,可重复使用,磨削完成之后,第一气缸驱动顶杆向下移动,使其连接在送料板上,第一气缸驱动顶杆向上移动,带动送料板向上移动,带出磨削成型的毂闸。

7.进一步的:所述磨削装置还包括第一法兰、第二法兰以及第三法兰,所述主轴的两端分别安装有第一法兰和第二法兰,所述砂轮固定在第一法兰上,所述齿形带轮套设在主轴上且通过锁紧螺母固定在第二法兰上,所述轴承座上安装有第三法兰,所述轴承座通过第三法兰固定在加工台下方。

8.上述结构中:在主轴和轴承座上分别设置有第一法兰、第二法兰以及第三法兰,用于实现对砂轮的固定、齿形带轮的固定以及轴承座的固定。

9.进一步的:还包括第一隔套、第二隔套、第三隔套以及第四隔套,所述第一隔套安装在芯轴外壁上,所述第二隔套安装在主轴的内壁上,所述第三隔套和第四隔套分别安装在轴承座内。

10.上述结构中:第一隔套安装在芯轴外壁上,第二隔套安装在主轴的内壁上,第三隔套和第四隔套分别安装在轴承座内,第一隔套、第二隔套、第三隔套以及第四隔套分别用于实现芯轴、主轴以及轴承座之间的保护。

11.进一步的:所述加工台上设置有固定孔,所述方立板和导柱分别通过螺钉固定在固定孔上。

12.上述结构中:方立板和导柱分别通过螺钉固定在固定孔上,实现了对方立板和导柱的安装和固定。

13.进一步的:所述推料装置还包括螺圈、垫圈和螺套,所述螺圈安装在第二气缸和小轴的连接处,所述垫圈套设在大轴外壁上,所述固定支架上设置有通孔,所述螺套安装在通孔中,所述大轴穿过螺套设置。

14.上述结构中:通过在固定支架上安装螺套不仅实现了对大轴的固定而且也方便其

伸缩,螺圈安装在第二气缸和小轴的连接处,用于对两者连接处进行保护。

15.进一步的:所述磨料为人造金刚石磨料。

16.上述结构中:磨料为人造金刚石磨料,可节约成本。

17.进一步的:还包括有电机,所述电机固定在底架上且位于加工台下方,所述电机的输出轴上安装有齿轮,所述齿轮与齿形带轮啮合连接。

18.上述结构中:电机的输出轴上安装有齿轮,通过齿轮与齿形带轮啮合,实现电机带动齿形带轮转动,齿形带轮带动主轴和主轴上安装的砂轮转动,实现对毂闸的磨削。

19.进一步的:还包括有防尘装置,所述防尘装置包括防尘筒和风扇,所述防尘筒固定在底架上,所述风扇安装在防尘筒中,所述防尘筒正对于固定槽安装。

20.上述结构中:风扇安装在防尘筒中,风扇转动,将磨削之后的粉末吸入防尘筒中,经过另一端排除,防止底架上堆积粉末。

21.一种车用毂闸磨削机的使用方法,其特征在于:包括有如下步骤:步骤1:固定夹紧毂闸,将毂闸套设在送料板上,第一气缸启动,驱动顶杆向下移动,带动送料板一起向下移动,使其抵住弹性芯棒,将送料板上的毂闸夹紧、固定在其下方的固定槽中,使得毂闸中的制动块与固定安装在固定槽中的砂轮内壁上的金属磨削面接触,夹紧、固定好毂闸之后,第一气缸带动顶杆上升;步骤2:模拟刹车状态下的毂闸,位于固定槽一侧的推料装置中的第二气缸驱动小轴和大轴向前推动,通过安装在大轴上的限位推板顶住毂闸上的拉杆曲拐,使得马蹄块组处于张开状态,实现模拟毂闸保持在刹车的状态下进行磨削;步骤3:磨削毂闸中的制动块,启动电机,通过电机的输出轴与齿形带轮啮合连接,电机带动齿形带轮转动,齿形带轮带动主轴转动,安装在主轴端部的砂轮会随之一起转动,与砂轮内壁金属磨削面接触的制动块,在金属磨削面的摩擦下实现对制动块的磨削,磨削完成之后,第一气缸驱动顶杆向下移动,使其连接在送料板上,第一气缸驱动顶杆向上移动,带动送料板向上移动,带出磨削成型的毂闸。

22.与现有技术相比,本发明的有益效果为:1、弹性芯棒具有弹性,毂闸套上去后,采用立式弹性芯轴的定位夹紧方式进行定位。不同品种的毂闸可更换相对应的弹性芯轴,解决多品种规格毂闸的加工更换问题,另外装卸、夹紧固定的效率也高。

23.2、砂轮设计为内圆碗形,该设计有足够的容屑空间和排屑能力,磨削材料采用人造金刚石磨料,采用了金属本体,涂渡磨料的方式,可节约成本,便于更换,可重复使用。

24.3、马蹄块组的加工方法,可根据实际使用刹车过程和相关原理,把毂的部分设计成内圆磨削砂轮;把毂闸刹车制动器总装完成后,在刹车状态,磨削两个马蹄块组组合成的φ110外圆。这样的工艺方法可减少装配累积误差问题,同时也可降低单个零件的制造精度要求;也可降低减少机械结构原理动态不足的问题。提高生产效率,保证制动器的质量可靠。

25.4、针对拉杆曲拐的旋向不同,采用对称设计的方法,制造部分零件和改变安装方式,实现在一台专机上完成不同品种旋向的加工。

附图说明

26.图1是电动自行车的毂闸立体结构示意图;图2是电动自行车的毂闸底面结构示意图;图3是电动自行车毂闸的俯视图;图4是电动自行车毂闸的主视图;图5是电动自行车毂闸截面图;图6是图3中a向视图。

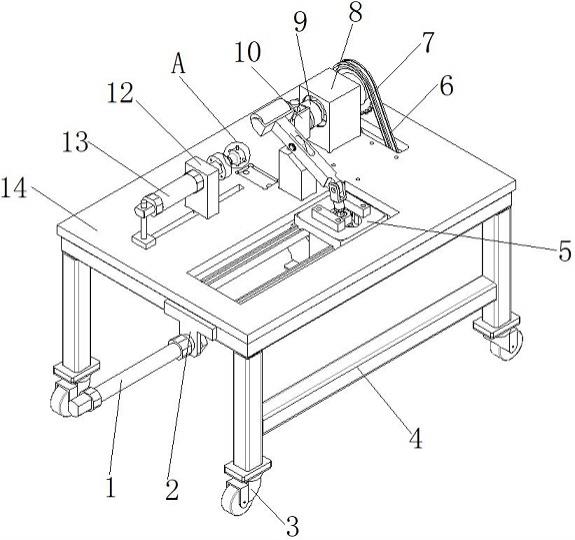

27.图7是电动自行车用毂闸磨削机立体结构示意图;图8是电动自行车用毂闸磨削机磨削状态示意图;图9是磨削机中磨削装置截面示意图;图10是磨削机中砂轮结构示意图;图11是磨削机中推料装置截面示意图;图12是磨削机中夹紧装置截面示意图。

28.附图标记列表:1、闸盒;2、支撑轴;3、轴套;4、拉杆曲拐;5、六角头螺栓;6、六角法兰花面螺母;7、扭簧;8、马蹄块组;9、转动轴;10、磨削装置;11、推料装置;12、夹紧装置;13、底架;14、固定槽;15、电机;16、送料板;17、防尘筒;18、挡罩;19、第一气缸;20、第二气缸;21、金属磨削面;101、弹性芯棒;102、第一法兰;103、第一隔套;104、第二隔套;105、芯轴;106、轴承座;107、锁紧螺母;108、第二法兰;109、齿形带轮;1091、第三隔套;1092、第四隔套;1093、第三法兰;1094、主轴;1095、砂轮;111、气缸支架;112、螺圈;113、小轴;114、垫圈;115、大轴;116、固定支架;117、螺套;121、方立板;122、横梁;123、导板;124、导柱;125、螺钉;126、顶杆。

具体实施方式

29.下面结合附图与具体实施方式对本发明作进一步详细描述:如图7-12所示:本发明提出了一种车用毂闸磨削机,包括底架13,所述底架13上方安装有加工台,所述加工台上设置有固定槽14,所述加工台上还安装有磨削装置10、推料装置11以及夹紧装置12,所述固定槽14内设置有安装孔,所述磨削装置10位于安装孔中,所述磨削装置10包括有弹性芯棒101、芯轴105、轴承座106、齿形带轮109、主轴1094、砂轮1095、送料板16以及挡罩18,所述轴承座106固定在加工台下方,沿轴承座106高度方向开设有主轴安装孔,所述主轴1094转动安装在主轴安装孔中,所述齿形带轮109固定套设在主轴1094外壁上,沿主轴1094高度方向上开设有芯轴安装孔,所述芯轴105安装在芯轴安装孔中,所述芯轴105与主轴1094内壁之间具有间隙,所述主轴1094的端部固定安装有砂轮1095,所述芯轴105的端部固定有弹性芯棒101,所述弹性芯棒101位于砂轮1095内,所述砂轮1095位于固定槽14内,所述挡罩18安装在弹性芯棒101上方,所述送料板16安装在挡罩18上方,所述砂轮1095为内圆碗状,所述砂轮1095内壁设置有金属磨削面21,所述金属磨削面21在砂轮1095内壁上间隔设置,所述金属磨削面21上涂镀有磨料,所述夹紧装置12包括方立板121、横梁122、导板123、导柱124以及顶杆126,所述方立板121和导柱124分别垂直固定在加工台上,所述导柱124位于方立板121内侧,所述横梁122横向连接在方立板121的端部,所述导板123横向连接在导柱124的端部,所述导板123和横梁122上分别设置有通孔,所述顶杆126穿

过导板123上的通孔固定在导板123上,所述横梁122上方固定有第一气缸19,所述第一气缸19穿过横梁122上的通孔连接顶杆126,所述顶杆下方安装有送料板16,所述送料板16位于固定槽14正上方且与弹性芯棒101位于同一垂线,所述推料装置11包括气缸支架111、小轴113、大轴115以及固定支架116,所述气缸支架111和固定支架116分别固定在加工台上,所述气缸支架111上安装有第二气缸20,所述大轴115穿过固定支架116,所述第二气缸20通过小轴113连接大轴115,所述大轴115的一端部安装有限位推板,所述限位推板位于固定槽14的一侧。

30.本发明提出了一种车用毂闸磨削机,包括底架13,所述底架13上方安装有加工台,所述加工台上设置有固定槽14,所述加工台上还安装有磨削装置10、推料装置11以及夹紧装置12,磨削装置10包括有弹性芯棒101、芯轴105、轴承座106、齿形带轮109、主轴1094、砂轮1095、送料板16以及挡罩18,夹紧装置12包括方立板121、横梁122、导板123、导柱124以及顶杆126,推料装置11包括气缸支架111、小轴113、大轴115以及固定支架116,夹紧装置12用于实现对毂闸的夹紧固定,磨削装置10用于实现对固定的毂闸进行磨削,推料装置11用于推走磨削之后毂闸,将毂闸套设在送料板16上,通过第一气缸19驱动顶杆126向下运动,使顶杆126顶住送料板16向下移动,使送料板16抵住弹性芯棒101,再将送料板16上的毂闸夹紧、固定在其下方的固定槽14中,夹紧固定之后毂闸的内孔与砂轮1095内壁金属磨削面21接触,不同品种的毂闸可更换相对应的弹性芯轴105,解决多品种规格毂闸的加工更换问题,其装卸、夹紧固定的效率也较高,位于固定槽14一侧的推料装置11中的第二气缸20驱动小轴113和大轴115向前推动,通过安装在大轴115上的限位推板顶住毂闸上的拉杆曲拐4,使得马蹄块8组处于张开状态,实现模拟毂闸保持在刹车的状态下进行磨削,通过电机的输出轴与齿形带轮109啮合连接,实现齿形带轮109带动主轴1094转动,安装在主轴1094端部的砂轮1095会随之一起转动,砂轮1095即可实现对毂闸上制动块的磨削,砂轮1095设计为内圆碗形,使其有足够的容屑空间和排屑能力,砂轮1095内壁的磨削面设置为金属磨削面21,采用了金属本体,涂渡磨料的方式,可节约成本,便于更换,可重复使用,磨削完成之后,第一气缸19驱动顶杆126向上移动,带出磨削成型的毂闸。

31.在本实施例中:所述磨削装置10还包括第一法兰102、第二法兰108以及第三法兰1093,所述主轴1094的两端分别安装有第一法兰102和第二法兰108,所述砂轮1095固定在第一法兰102上,所述齿形带轮109套设在主轴1094上且通过锁紧螺母107固定在第二法兰108上,所述轴承座106上安装有第三法兰1093,所述轴承座106通过第三法兰1093固定在加工台下方。在主轴1094和轴承座106上分别设置有第一法兰102、第二法兰108以及第三法兰1093,用于实现对砂轮1095的固定、齿形带轮109的固定以及轴承座106的固定。

32.在本实施例中:还包括第一隔套103、第二隔套104、第三隔套1091以及第四隔套1092,所述第一隔套103安装在芯轴105外壁上,所述第二隔套104安装在主轴1094的内壁上,所述第三隔套1091和第四隔套1092分别安装在轴承座106内。第一隔套103安装在芯轴105外壁上,第二隔套104安装在主轴1094的内壁上,第三隔套1091和第四隔套1092分别安装在轴承座106内,第一隔套103、第二隔套104、第三隔套1091以及第四隔套1092分别用于实现芯轴105、主轴1094以及轴承座106之间的保护。

33.在本实施例中:所述加工台上设置有固定孔,所述方立板121和导柱124分别通过螺钉125固定在固定孔上。方立板121和导柱124分别通过螺钉125固定在固定孔上,实现了

对方立板121和导柱124的安装和固定。

34.在本实施例中:所述推料装置11还包括螺圈112、垫圈114和螺套117,所述螺圈112安装在第二气缸20和小轴113的连接处,所述垫圈114套设在大轴115外壁上,所述固定支架116上设置有通孔,所述螺套117安装在通孔中,所述大轴115穿过螺套117设置。通过在固定支架116上安装螺套117不仅实现了对大轴115的固定而且也方便其伸缩,螺圈112安装在第二气缸20和小轴113的连接处,用于对两者连接处进行保护。

35.在本实施例中:所述磨料为人造金刚石磨料。磨料为人造金刚石磨料,可节约成本。

36.在本实施例中:还包括有电机15,所述电机15固定在底架13上且位于加工台下方,所述电机15的输出轴上安装有齿轮,所述齿轮与齿形带轮109啮合连接。电机15的输出轴上安装有齿轮,通过齿轮与齿形带轮109啮合,实现电机15带动齿形带轮109转动,齿形带轮109带动主轴1094和主轴1094上安装的砂轮1095转动,实现对毂闸的磨削。

37.在本实施例中:还包括有防尘装置,所述防尘装置包括防尘筒17和风扇,所述防尘筒17固定在底架1上,所述风扇安装在防尘筒17中,所述防尘筒17正对于固定槽14安装。风扇安装在防尘筒17中,风扇转动,将磨削之后的粉末吸入防尘筒17中,经过另一端排除,防止底架1上堆积粉末。

38.一种车用毂闸磨削机的使用方法,包括有如下步骤:步骤1:固定夹紧毂闸,将毂闸套设在送料板16上,第一气缸19启动,驱动顶杆126向下移动,带动送料板16一起向下移动,使其抵住弹性芯棒101,将送料板16上的毂闸夹紧、固定在其下方的固定槽14中,使得毂闸中的制动块与固定安装在固定槽14中的砂轮1095内壁上的金属磨削面21接触,夹紧、固定好毂闸之后,将送料板16从顶杆126上取下,第一气缸19带动顶杆126上升;步骤2:模拟刹车状态下的毂闸,位于固定槽14一侧的推料装置11中的第二气缸20驱动小轴113和大轴115向前推动,通过安装在大轴115上的限位推板顶住毂闸上的拉杆曲拐4,使得马蹄块组8处于张开状态,实现模拟毂闸保持在刹车的状态下进行磨削;步骤3:磨削毂闸中的制动块,启动电机15,通过电机15的输出轴与齿形带轮109啮合连接,电机15带动齿形带轮109转动,齿形带轮109带动主轴1094转动,安装在主轴1094端部的砂轮1095会随之一起转动,与砂轮1095内壁金属磨削面21接触的制动块,在金属磨削面21的摩擦下实现对制动块的磨削,磨削完成之后,第一气缸19驱动顶杆126向下移动,使其连接在送料板16上,第一气缸19驱动顶杆126向上移动,带动送料板16向上移动,带出磨削成型的毂闸。

39.1、弹性芯棒101具有弹性,毂闸套上去后,采用立式弹性芯轴105的定位夹紧方式进行定位。不同品种的毂闸可更换相对应的弹性芯轴105,解决多品种规格毂闸的加工更换问题,另外装卸、夹紧固定的效率也高。

40.2、砂轮1095设计为内圆碗形,该设计有足够的容屑空间和排屑能力,磨削材料采用人造金刚石磨料,采用了金属本体,涂渡磨料的方式,可节约成本,便于更换,可重复使用。

41.3、马蹄块组8的加工方法,可根据实际使用刹车过程和相关原理,把毂的部分设计成内圆磨削砂轮;把毂闸刹车制动器总装完成后,在刹车状态,磨削两个马蹄块组8组合成

的φ110外圆。这样的工艺方法可减少装配累积误差问题,同时也可降低单个零件的制造精度要求;也可降低减少机械结构原理动态不足的问题。提高生产效率,保证制动器的质量可靠。

42.4、针对拉杆曲拐4的旋向不同,采用对称设计的方法,制造部分零件和改变安装方式,实现在一台专机上完成不同品种旋向的加工。

43.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。