1.本发明涉及锂离子电池领域,涉及一种卷绕结构电池的正极极片及其应用。

背景技术:

2.卷绕结构的电池生产效率高,总体制造成本低廉,是目前行业电池制造技术的主流发展方向。np比为在同一阶段内,同一条件下,正对面的负极超正极的容量的余量,首次充电阶段,对应首次充电np比,放电阶段对应放电np比,卷绕结构电池面临一个天生问题是内外圈极片的曲率不一致,内圈小外圈大,内外圈的电池np比不一致,若设计不当容易发生析锂。对于圆柱结构的卷绕电池目前行业内采用过盈np设计,保证内外圈的np比足够,该方法会造成一面的np过大,降低电池性能;另外一种方法则是采用阴阳面的涂布方式,该方法只适合圆柱形电池。

3.对于卷绕的方形或软包电池,电芯卷绕完成后再压平,所以卷芯既存在平面结构又存在曲面结构,目前业内没有较好的方法处理曲面结构处的np比。以负极内圈对应正极外圈作为电芯设计np比,这时正极内圈对应负极外圈的np将会不足,电芯容易在曲面结构的负极外圈处发生析锂,影响电芯的循环寿命和安全,因此需要提升此处的np比。

4.cn205211872u公开了一种锂离子电池及其卷绕式电芯结构,在负极片和正极耳对应的区域以及正极片和负极耳队形的区域中未有极性涂层,从而减小了卷绕式电芯结构中正极耳以及负极耳所在区域的厚度,减小了卷绕式电芯结构不同位置的厚度差,使得卷绕式电芯结构的整体厚度更佳均匀,从而提升了卷绕式电芯结构的能量密度,进而提高电池的能量。但是卷绕式电芯结构能量密度的提升并不一定意味着np比的增大,而且卷绕式电芯结构的厚度差的变小,会使得弯曲处的np比会降低。

5.cn114039025a公开了一种锂离子电池电极制备工艺及凹版印刷设备,干燥后在负极削薄区域印刷或喷涂负极浆料层,能够填补正负极削薄区域的厚度差,增大了负极削薄区域的面密度,从而提升削薄区域的np比,能够改善由于削薄引起的循环析锂问题,但是,在卷绕结构电池上,在弯曲部分进行凹版印刷,使得电池的印刷厚度难以控制,并且成本增高。

6.因此,如何制备一种提升电芯曲面处np比,提高电芯的循环寿命和安全的电芯结构,是本领域重要的研究方向。

技术实现要素:

7.本发明的目的在于提供一种卷绕结构电池的正极极片及其应用。

8.为达到此发明目的,本发明采用以下技术方案:

9.本发明的目的之一在于提供一种卷绕结构电池的正极极片,所述正极极片包括基材和涂层,所述涂层包括a面涂层和b面涂层,所述a面涂层设置于卷绕结构中的外圈,所述b面涂层设置于卷绕结构中的内圈。

10.所述a面涂层包括与基材依次连接的a面第一涂层和a面第二涂层,所述b面涂层包

括与基材依次连接的b面第一涂层和b面第二涂层,所述b面第二涂层为间断涂层。

11.本发明通过第二涂层为间断涂层的方式,降低内圈正极在弯曲处的载量,从而提升np比,降低析锂的风险。

12.作为本发明优选的技术方案,所述a面第一涂层为连续涂层。

13.优选地,所述a面第二涂层为连续涂层。

14.优选地,所述b面第一涂层为连续涂层。

15.作为本发明优选的技术方案,所述b面第二涂层在卷芯曲面处不进行设置。

16.作为本发明优选的技术方案,以a面涂层面密度为100%,所述a面第一涂层的面密度为80~99.5%,其中所述面密度可以是80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%、91%、92%、93%、94%、95%、96%、97%、98%、99%或99.5%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为95~99%。

17.优选地,所述a面第一涂层的面密度与b面第一涂层的面密度相等。

18.优选地,以a面涂层的面密度为100%,所述a面第二涂层的面密度为0.5~20%,其中所述面密度可以是0.5%、1%、2%、4%、5%、6%、8%、10%、12%、14%、16%、18%或20%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1~5%;

19.优选地,所述a面第二涂层的面密度和b面第二涂层的面密度相等。

20.作为本发明优选的技术方案,所述涂层的活性物质包括镍钴锰酸锂、磷酸铁锂或钴酸锂中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:镍钴锰酸锂和磷酸铁锂的组合、磷酸铁锂和钴酸锂的组合或镍钴锰酸锂和钴酸锂的组合等。

21.优选地,所述涂层的导电剂包括碳纳米管、导电炭黑或石墨导电剂中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:碳纳米管和导电炭黑的组合、导电炭黑和石墨导电剂的组合或碳纳米管和石墨导电剂的组合等。

22.优选地,所述涂层的粘结剂包括聚偏氟乙烯和/或聚酰亚胺。

23.作为本发明优选的技术方案,以涂层的干料的质量为100%,按照质量分数计,所述涂层的活性物质占所述涂层的干料的质量分数为90~98%,其中所述质量分数可以是90%、91%、92%、93%、94%、95%、96%、97%或98%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为95~97%。

24.优选地,以涂层的干料的质量为100%,按照质量分数计,所述涂层的导电剂占所述涂层的干料的质量分数为0.1~10%,其中所述质量分数可以是0.1%、1%、2%、3%、4%、5%、6%、7%、8%、9%或10%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.5~5%。

25.优选地,以涂层的干料的质量为100%,按照质量分数计,所述涂层的粘结剂占所述涂层的干料的质量分数为0.1~5%,其中所述质量分数可以是0.1%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1~2%。

26.作为本发明优选的技术方案,所述a面第二涂层的固含量比所述a面第一涂层的固含量高5~10%,其中所述分数可以是5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.优选地,所述a面第一涂层的浆料粘度》a面第二涂层的浆料粘度。

28.作为本发明优选的技术方案,所述b面第二涂层的浆料固含量比所述b面第一涂层的浆料固含量高5~10%,其中所述分数可以是5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%或10%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述b面第一涂层的浆料粘度》b面第二涂层的浆料粘度。

30.作为本发明优选的技术方案,所述涂层的活性物质为磷酸铁锂时,浆料固含量为50~65%,浆料粘度为5000~20000mpa.s,其中所述固含量可以是50%、51%、52%、53%、54%、55%、56%、57%、58%、59%、60%、61%、62%、63%、64%或65%等,所述浆料粘度可以是5000mpa.s、6000mpa.s、7000mpa.s、8000mpa.s、9000mpa.s、10000mpa.s、12000mpa.s、14000mpa.s、16000mpa.s、18000mpa.s或20000mpa.s等,但不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

31.优选地,所述涂层的活性物质为三元正极材料或钴酸锂时,浆料固含量为70~80%,浆料粘度为2000~8000mpa.s,其中所述固含量可以是70%、71%、72%、73%、74%、75%、76%、77%、78%、79%或80%等,所述粘度可以是2000mpa.s、2500mpa.s、3000mpa.s、3500mpa.s、4000mpa.s、4500mpa.s、5000mpa.s、5500mpa.s、6000mpa.s、6500mpa.s、7000mpa.s、7500mpa.s或8000mpa.s等,但不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

32.本发明的目的之二在于提供一种如目的之一所述的卷绕结构电池的正极极片的应用,所述正极极片应用于锂离子电池领域。

33.相对于现有技术,本发明具有以下有益效果:

34.本发明制备的卷绕结构的电池具有优异的高温循环性能,在60℃时循环450圈容量保持率可以达到86%以上。

附图说明

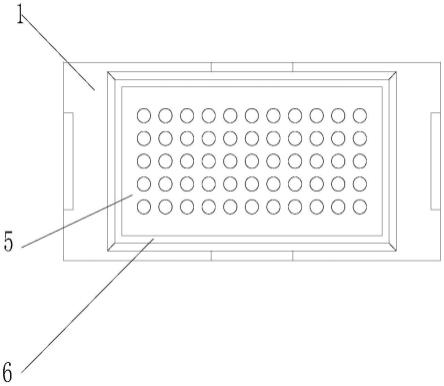

35.图1是本发明实施例1-6中正极极片的结构图。

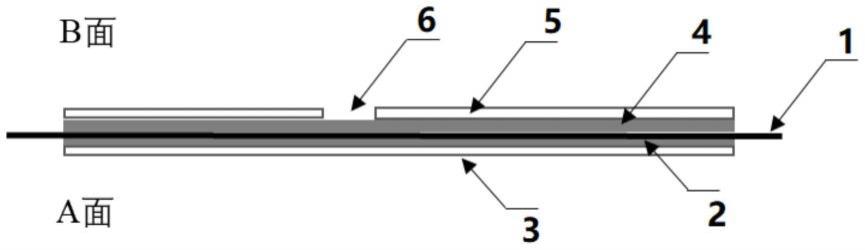

36.图2是本发明实施例1-6组成的电芯卷绕图。

37.图3是本发明实施例1和对比例1中的循环曲线图。

38.图中:1-基材;2-a面第一涂层;3-面第二涂层;4-b面第一涂层;5-b面第二涂层;6-b面第二涂层间隙;7-外圈正极片;8-内圈负极片。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.实施例1

41.本实施例提供一种卷绕结构电池正极极片的制备方法,正极极片的结构如图1所示:

42.第一涂层浆料的制备,其中第一涂层浆料包括a面第一涂层浆料和b面第一涂层浆料:

43.按照镍钴锰酸锂:导电炭黑:聚偏氟乙烯=97.3:1.5:1.2的配方进行第一涂层浆料的制备。

44.先进行导电胶液的制备,将聚偏氟乙烯预溶解为6%的胶液,平均分两次加入导电炭黑,每次公转25rmp,分散3000rmp,时间为60min,得到导电胶液。

45.在完成导电胶液的制备后,分两次向导电胶液中加入主材镍钴锰酸锂,每次公转25rmp、分散3000rmp,时间为90min。再加入n-甲基吡咯烷酮调节固含量至72%,粘度至4000mpa.s,得到第一涂层浆料。

46.第二涂层浆料的制备,其中第二涂层浆料包括a面第二涂层浆料和b面第二涂层浆料:

47.按照镍钴锰酸锂:导电炭黑:聚偏氟乙烯=97.3:1.5:1.2的配方进行第二涂层浆料的制备。

48.先进行导电胶液的制备,将聚偏氟乙烯预溶解为6%的胶液,平均分两次加入导电炭黑和0.1%的分散助剂乙烯吡咯烷酮,每次公转25rmp,分散3000rmp,时间为60min,得到导电胶液。

49.在完成导电胶液的制备后,分两次向导电胶液中加入主材镍钴锰酸锂,每次公转25rmp、分散3000rmp,时间为90min。再加入n-甲基吡咯烷酮调节固含量至77%,粘度至4000mpa.s,得到第二涂层浆料。

50.使用双层挤压涂布机,在基材上1涂布a面第一涂层2与a面第二涂层3,其中,a面第一涂层2的面密度占涂层总面密度的95%,a面第二涂层3的面密度占涂层总面密度的5%,b面第一涂层4的面密度占涂层总面密度的95%,b面第二涂层5的面密度占涂层总面密度的5%,a面为全连续式涂布,b面第二涂层5为间歇涂布,在极片上产生b面第二涂层间隙6,正极极片的涂层结构如图1所示。

51.实施例2

52.本实施例提供一种卷绕结构电池正极极片的制备方法,正极极片的结构如图1所示:

53.第一涂层浆料的制备,其中第一涂层浆料包括a面第一涂层浆料和b面第一涂层浆料:

54.按照镍钴锰酸锂:导电炭黑:聚偏氟乙烯=97.3:1.5:1.2的配方进行第一涂层浆料的制备。

55.先进行导电胶液的制备,将聚偏氟乙烯预溶解为6%的胶液,平均分两次加入导电炭黑,每次公转25rmp,分散3000rmp,时间为60min,得到导电胶液。

56.在完成导电胶液的制备后,分两次向导电胶液中加入主材镍钴锰酸锂,每次公转25rmp、分散3000rmp,时间为90min。再加入n-甲基吡咯烷酮调节固含量至70%,粘度至2000mpa.s,得到第一涂层浆料。

57.第二涂层浆料的制备,其中第二涂层浆料包括a面第二涂层浆料和b面第二涂层浆料:

58.按照镍钴锰酸锂:导电炭黑:聚偏氟乙烯=97.3:1.5:1.2的配方进行第二涂层浆料的制备。

59.先进行导电胶液的制备,将聚偏氟乙烯预溶解为6%的胶液,平均分两次加入导电

炭黑和0.1%的分散助剂聚苯乙烯丙烯酸酯,每次公转25rmp,分散3000rmp,时间为60min,得到导电胶液。

60.在完成导电胶液的制备后,分两次向导电胶液中加入主材镍钴锰酸锂,每次公转25rmp、分散3000rmp,时间为90min。再加入n-甲基吡咯烷酮调节固含量至80%,粘度至5000mpa.s,得到第二涂层浆料。

61.使用双层挤压涂布机,在基材上1涂布a面第一涂层2与a面第二涂层3,其中,a面第一涂层2的面密度占涂层总面密度的80%,a面第二涂层3的面密度占涂层总面密度的20%,b面第一涂层4的面密度占涂层总面密度的80%,b面第二涂层5的面密度占涂层总面密度的20%,a面为全连续式涂布,b面第二涂层5为间歇涂布,在极片上产生b面第二涂层间隙6,正极极片的涂层结构如图1所示。

62.实施例3

63.本实施例提供一种卷绕结构电池正极极片的制备方法,正极极片的结构如图1所示:

64.第一涂层浆料的制备,其中第一涂层浆料包括a面第一涂层浆料和b面第一涂层浆料:

65.按照磷酸铁锂:碳纳米管:聚酰亚胺=97.3:1.5:1.2的配方进行第一涂层浆料的制备。

66.先进行导电胶液的制备,将聚酰亚胺预溶解为6%的胶液,平均分两次加入碳纳米管,每次公转25rmp,分散3000rmp,时间为60min,得到导电胶液。

67.在完成导电胶液的制备后,分两次向导电胶液中加入主材磷酸铁锂,每次公转25rmp、分散3000rmp,时间为90min。再加入n-甲基吡咯烷酮调节固含量至65%,粘度至18000mpa.s,得到第一涂层浆料。

68.第二涂层浆料的制备,其中第二涂层浆料包括a面第二涂层浆料和b面第二涂层浆料:

69.按照磷酸铁锂:碳纳米管:聚酰亚胺=97.3:1.5:1.2的配方进行第二涂层浆料的制备。

70.先进行导电胶液的制备,将pi预溶解为6%的胶液,平均分两次加入碳纳米管和0.1%的分散助剂丁腈橡胶,每次公转25rmp,分散3000rmp,时间为60min,得到导电胶液。

71.在完成导电胶液的制备后,分两次向导电胶液中加入主材磷酸铁锂,每次公转25rmp、分散3000rmp,时间为90min。再加入n-甲基吡咯烷酮调节固含量至75%,粘度至20000mpa.s,得到第二涂层浆料。

72.使用双层挤压涂布机,在基材上1涂布a面第一涂层2与a面第二涂层3,其中,a面第一涂层2的面密度占涂层总面密度的99.5%,a面第二涂层3的面密度占涂层总面密度的0.5%,b面第一涂层4的面密度占涂层总面密度的99.5%,b面第二涂层5的面密度占涂层总面密度的0.5%,a面为全连续式涂布,b面第二涂层5为间歇涂布,在极片上产生b面第二涂层间隙6,正极极片的涂层结构如图1所示。

73.实施例4

74.本实施例除将a面第一涂层2的面密度占涂层总面密度的95%,a面第二涂层3的面密度占涂层总面密度的5%,b面第一涂层4的面密度占涂层总面密度的95%,b面第二涂层5

的面密度占涂层总面密度的5%,替换为a面第一涂层2的面密度占涂层总面密度的78%,a面第二涂层3的面密度占涂层总面密度的22%,b面第一涂层4的面密度占涂层总面密度的78%,b面第二涂层5的面密度占涂层总面密度的22%外,其他条件均与实施例1相同。

75.实施例5

76.本实施例除将第二涂层浆料制备中,再加入n-甲基吡咯烷酮调节固含量至77%,替换为再加入n-甲基吡咯烷酮调节固含量至75%外,其他条件均与实施例1相同。

77.实施例6

78.本实施例除将第一涂层浆料中固含量72%替换为65%外,其他条件均与实施例1相同。

79.对比例1

80.本对比例除b面第二涂层5为间歇涂布,在极片上产生b面第二涂层间隙6替换为b面为全连续式涂布外,其他条件均与实施例1相同。

81.对比例2

82.本对比例除b面第二涂层5为间歇涂布,在极片上产生b面第二涂层间隙6替换为b面为全连续式涂布外,其他条件均与实施例3相同。

83.将本实施例1-6和对比例1-2中的正极极片按照b面在内卷成小软包电池,形成曲面结构,其中,曲面结构包括:外圈正极片7、b面第一涂层4、b面第二涂层5,b面第二涂层5在卷芯曲面处不涂,在卷芯的平面处正常涂覆,b面第一涂层4和b面第二涂层5上涂覆内圈负极片8。(电芯卷绕图如图2所示)。

84.其中,按照石墨:导电炭黑:羧甲基纤维素钠:丁苯橡胶=96.3:1.0:1.2:1.5的配方匀浆、涂布、碾压、激光分切制备负极片。

85.对小软包电池进行化成后进行60℃的高温循环测试,测试结果如表1所示。其中,本发明实施例1和对比例1中的循环测试图如图3所示。

86.其中np比的计算公式为:负极活性物质克容量

×

负极面密度

×

负极活性物质含量比

÷

(正极活性物质克容量

×

正极面密度

×

正极活性物质含量比)。

87.表1

[0088] 60℃下450圈电池的容量保持率(%)np比实施例186.91.05实施例287.21.07实施例390.21.08实施例484.21.12实施例586.11.06实施例686.21.06对比例184.51.08对比例288.71.09

[0089]

通过上述表格可以看出通过本发明制造的正极片合理的控制极片的整体np比,对循环性能起到有效的提升作用。

[0090]

同时,通过实施例4可以看出若第二涂层面密度占比太大会导致np比变大,负极成膜消耗更多的活性离子,循环性能下降;通过实施例5可以看出,第二涂层的固含量比第一

涂层的固含量高3%,小于5%,通过实施例6可以看出,第二涂层的固含量比第一涂层的固含量高12%,高于10%,电池的循环性能下降,np比上升,因此,当第二涂层的固含量比第一涂层固含量高5~10%时,电池的循环性能最佳;通过对比例1-2可以看出,将间歇涂布替换为连续涂布后,电池的循环性能下降。

[0091]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。