1.本技术涉及半导体技术领域,特别是发光器件及其制造方法。

背景技术:

2.发光二极管(led)是一种将电能转化为光能的光电器件,被广泛应用于照明、背光和显示等领域。目前,第三代半导体氮化物的led在位错密度为10^9/cm2的水平下,电光转换效率(wall~plug efficiency,wpe)仍能达到60%以上。针对这一现象的主流解释是v型坑(pits)的多量子阱(mqw)相较于平台区的mqw厚度更薄且其中in含量更低,因此具有更宽的禁带,可以在位错附近形成势垒而防止载流子被捕获。

3.本技术的发明人在长期的研发过程中,发现自然形成的v型坑的原理是超晶格生长层温度较低,氮化物(如gan)侧向外延能力较差,此时穿透位错会形成v型坑。上述自然形成的v型坑的生长位置被限制,且每个v型坑的生长方式也被限制为围绕着位错生长,因此v型坑的空间位置均由位错决定,基本是随机分布的,导致在位错影响的情况下无法实现v型坑的空穴注入效果的最优化,且v型坑形状和尺寸的控制难度大,且增大了漏电流的风险,影响发光器件的可靠性。

4.因此,有必要设计一种形状和尺寸灵活可控的人工微坑。

技术实现要素:

5.本技术要解决的技术问题是提供一种发光器件及其制造方法,使人工微坑的形状和尺寸灵活可控,进而实现优化人工微坑的空穴注入效果。

6.一方面,本技术提供了一种发光器件,发光器件包括衬底以及以外延生长方式叠层形成于衬底上的多层外延层,在发光器件内设置有多个人工微坑,人工微坑以衬底和/或多层外延层中的至少一外延层为中止层,并延伸至后续形成于中止层上的后续外延层内,其中人工微坑在垂直于衬底的第一参考平面上的第一横截面形状呈非等腰三角形设置。

7.另一方面,本技术提供了一种发光器件的制造方法,该方法包括:提供一衬底;以衬底和/或衬底上的至少一个外延层为中止层,并在中止层形成起始微坑;在中止层上继续生长后续外延层,以使得在起始微坑的诱导作用下随后续外延层的外延生长在后续外延层内形成诱导微坑,其中起始微坑在中止层朝向后续外延层的一侧表面上形成一开口,且开口的尺寸设置成使得诱导微坑在平行于衬底的第二参考平面上的横截面形状与开口在平行于衬底的第二参考平面上的横截面形状一致;其中,由起始微坑和诱导微坑组成的人工微坑在垂直于衬底的第一参考平面上的第一横截面形状呈非等腰三角形设置。

8.又一方面,本技术提供了一种发光器件的制造方法,该方法包括:提供一衬底;在衬底以外延生长方式叠层形成多个外延层;以衬底和/或多个外延层中的至少一个外延层为中止层;从后续形成于中止层上的后续外延层背离衬底的一侧对后续外延层进行蚀刻,以形成多个人工微坑,其中人工微坑在垂直于衬底的第一参考平面上的第一横截面形状呈非等腰三角形设置。

9.本技术的有益效果是:区别于现有技术的情况,本技术的人工微坑以衬底和/或多层外延层中的至少一外延层为中止层,并延伸至后续形成于中止层上的后续外延层内,即本技术可以突破现有的“人工v型坑”的限制因素,选择任意衬底和/或外延层作为人工微坑的中止层,因此,本技术人工微坑的空间位置不再单纯由位错决定,而延伸至后续形成于中止层上的后续外延层内的人工微坑在垂直于衬底的第一参考平面上的第一横截面形状呈非等腰三角形设置,即人工微坑的形状不再仅限于六棱锥状,人工微坑的形状和尺寸灵活可控,进而实现优化人工微坑的空穴注入效果。

附图说明

10.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

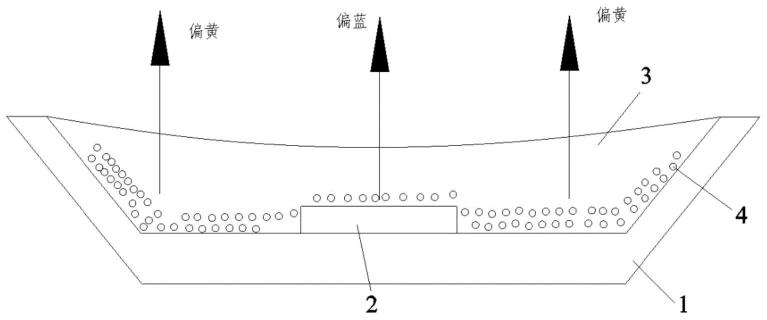

11.图1是本技术第一实施例提供的发光器件的结构示意图;

12.图2是本技术第二实施例提供的发光器件的结构示意图;

13.图3是本技术第三实施例提供的发光器件的结构示意图;

14.图4是本技术第四实施例提供的发光器件的结构示意图;

15.图5是本技术第五实施例提供的发光器件的结构示意图;

16.图6是本技术第六实施例提供的发光器件的制造方法的流程示意图;

17.图7是本技术第七实施例提供的发光器件的制造方法的流程示意图。

具体实施方式

18.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

19.如图1至5所示,本技术实施例提供一种发光器件100,该发光器件100包括:衬底101以及多层外延层。其中,多层外延层以外延生长方式叠层形成于衬底101上。

20.在发光器件100内设置有多个人工微坑,人工微坑以衬底101和/或多层外延层中的至少一外延层为中止层,并延伸至后续形成于中止层上的后续外延层内,其中人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

21.具体而言,衬底101的材料包括但不限于蓝宝石、si、sic、gan、zno、inp、gaas中的至少一种。

22.多层外延层可以包括依次层叠在衬底101上的第一导电类型半导体层103(例如n型gan层103)、量子阱有源层105(例如多量子阱有源(mqw)层或超晶格量子阱有源层105)以及第二导电类型半导体层107(例如p型gan层107)。

23.进一步地,量子阱有源层105的材料体系包括:al

x1

in

y1

ga

z1nx2

p

y2

as

z2

,其中,0≤x1或y1或z1或x2或y2或z2≤1,可选的,x1 y1 z1=1,x2 y2 z2=1。

24.进一步地,多层外延层可以包括依次层叠在衬底101上的缓冲层102、第一导电类

型半导体层103、阱前准备层104、量子阱有源层105、电子阻挡层106、第二导电类型半导体层107或第二导电类型重掺杂半导体层。

25.人工微坑可以以第一导电类型半导体层103、量子阱有源层105以及第二导电类型半导体层107中的至少一层和/或衬底101为中止层,并延伸至后续形成于中止层上的后续外延层内。

26.例如,人工微坑以第一导电类型半导体层103为中止层,并延伸至后续形成于第一导电类型半导体层103上的量子阱有源层105以及第二导电类型半导体层107内。

27.又例如,人工微坑以第一导电类型半导体层103为中止层,并延伸至后续形成于第一导电类型半导体层103上的量子阱有源层105内,此时,再以量子阱有源层105为中止层,并延伸至后续形成于量子阱有源层105上的第二导电类型半导体层107内。

28.再例如,人工微坑以衬底101为中止层,并延伸至后续形成于衬底101上的第一导电类型半导体层103、量子阱有源层105以及第二导电类型半导体层107内。

29.再例如,人工微坑以衬底101为中止层,并延伸至后续形成于衬底101上的第一导电类型半导体层103内,再以第一导电类型半导体层103为中止层,并延伸至后续形成于第一导电类型半导体层103上的量子阱有源层105内以及第二导电类型半导体层107内。

30.再例如,人工微坑以衬底101为中止层,并延伸至后续形成于衬底101上的第一导电类型半导体层103内,再以第一导电类型半导体层103为中止层,并延伸至后续形成于第一导电类型半导体层103上的量子阱有源层105内,再以量子阱有源层105为中止层,并延伸至后续形成于量子阱有源层105上的第二导电类型半导体层107内。

31.区别于现有技术的情况,本技术的人工微坑以衬底101和/或多层外延层中的至少一外延层为中止层,并延伸至后续形成于中止层上的后续外延层内,即本技术可以突破现有的“人工v型坑”的限制因素,选择任意衬底101和/或外延层作为人工微坑的中止层,因此,本技术人工微坑的空间位置不再单纯由位错决定,而延伸至后续形成于中止层上的后续外延层内的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形,即人工微坑的形状不再仅限于六棱锥状,人工微坑的形状和尺寸灵活可控,进而实现优化人工微坑的空穴注入效果。

32.进一步地,本技术实施例的人工微坑在平行于衬底101的第二参考平面上的第二横截面形状为闭合环形且呈非正六边形或正六边形设置,具体可以呈圆形、椭圆形或者多边形且该第二横截面形状相对于中心轴线具有不对称性或者对称性。在其它实施例中,人工微坑在平行于衬底101的第二参考平面上的第二横截面形状也可以为其它自定义图案。

33.进一步地,本技术实施例的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状可以包含两个侧壁12、13和底壁11,两个侧壁12、13彼此相对设置且底壁11连接两个侧壁12、13,该第二横截面形状可以呈非锥状。需要说明的是,底壁11位于中止层内,后续外延层进一步覆盖两个侧壁12、13和底壁11,由两个侧壁12、13注入的空穴不仅可以传输到人工微坑外围的平台区域内生长的量子阱有源层105,也可以传输到底壁11处生长的量子阱有源层105,进而实现底壁11处量子阱有源层105的电子-空穴复合发光,将两个侧壁12、13横向电流注入的功能发挥到更大,减少发光面积损失,增强光输出。

34.需要说明的是,由于侧壁12、13对反应物的吸附能力弱于底壁11对反应物的吸附能力,因此,上述底壁11的宽度设置成使得后续外延层在底壁11上的总膜层厚度大于后续

外延层在侧壁12、13上的总膜层厚度。

35.进一步地,上述底壁11的宽度进一步设置成使得后续外延层在底壁11上的总膜层厚度与后续外延层在人工微坑外围的平台区域上的总膜层厚度之间的比值为0.8~1。可以理解的是,通过控制两者的比值关系,可以得到后续外延层在底壁11上的总膜层厚度与后续外延层在人工微坑外围的平台区域上的总膜层厚度一致或不一致的发光器件。

36.在一实施例中,人工微坑进一步划分成起始微坑和诱导微坑,起始微坑以人为方式形成于中止层内,诱导微坑则是在起始微坑的诱导作用下随后续外延层的外延生长形成于后续外延层内。其中,起始微坑在中止层朝向后续外延层的一侧表面上形成一开口,起始微坑的开口的尺寸设置成使得后续外延层在外延生长过程中形成的诱导微坑在平行于衬底101的第二参考平面上的横截面形状与开口在平行于衬底101的第二参考平面上的横截面形状一致。

37.在一实施例中,上述人工微坑是通过从后续外延层背离衬底101的一侧对后续外延层进行蚀刻形成。

38.具体而言,通过从后续形成于中止层上的后续外延层背离衬底101的一侧对后续外延层进行蚀刻工艺,以形成该起始微坑,并在起始微坑的诱导作用下继续外延生长一围绕在起始微坑四周的诱导微坑。不同于现有技术中限定为呈倒六棱锥状的v型坑,本技术实施例中人工微坑的形状和尺寸灵活可控,具体而言,诱导微坑在平行于衬底101的第二参考平面上的横截面形状与开口的在平行于衬底101的第二参考平面上的横截面形状可呈非正六边形或正六边形,且诱导微坑在平行于衬底101的第二参考平面上的横截面形状与开口在平行于衬底101的第二参考平面上的横截面形状一致。

39.如图1所示,起始微坑的开口宽度w为起始微坑的开口的横截面形状边缘处任意两点连线中的最大距离。其中,本技术中限定起始微坑的开口宽度w为1nm~10μm,可选地,起始微坑的开口宽度w可以为1nm~15nm、15nm~100nm、100nm~500nm、500nm~1000nm、1μm~5μm、5μm~10μm,例如,起始微坑的开口宽度w可以为1nm、15nm、20nm、100nm、500nm、600nm、750nm、1000nm、2μm、5μm、10μm。

40.如图1所示,起始微坑的坑深度d为起始微坑上与衬底101远离外延层的一侧主表面之间距离最短的一个点到中止层远离衬底101的一侧主表面的垂直距离。其中,本技术中限定起始微坑的坑深度d为1nm~10μm,可选地,起始微坑的坑深度d可以为1nm~15nm、15nm~100nm、100nm~500nm、500nm~1000nm、1μm~5μm、5μm~10μm,例如,起始微坑的坑深度d可以为1nm、15nm、20nm、100nm、500nm、600nm、750nm、1000nm、2μm、5μm、10μm。

41.基于自然形成的v型坑的生长原理,自然形成的v型坑的坑深度越大,要求其开口宽度越大,即自然形成的v型坑的坑深度与自然形成的v型坑的开口宽度呈正相关,因此,自然形成的v型坑的坑深度受限于发光器件100的尺寸。不同于现有技术的是,本技术实施例起始微坑的坑深度d取决于中止层的位置,与起始微坑的开口宽度w并无相关性。可选地,本技术起始微坑的坑深度d与起始微坑的开口宽度w之间的比值为1:10~100:1,例如1:10、1:5、1:1、5:1、10:1、50:1、100:1。

42.在一实施例中,人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状具有彼此相对的两个侧壁12、13,发光器件100在人工微坑的外围具有平台区域,后续外延层至少形成于平台区域内,其中侧壁12、13在中止层朝向后续外延层一侧的膜层组成不同

于平台区域内的后续外延层的膜层组成。由于侧壁12、13在终止层朝向后续外延层一侧的膜层组成不同于平台区域内的后续外延层的膜层组成,进而实现灵活调控侧壁12、13能带结构的目的,优化空穴注入路径,并进一步降低空穴注入势垒高度,增加侧壁12、13横向电流注入的效率和均匀性,提高发光效率。

43.如图1所示,在一实施例中,人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状具有彼此相对的两个侧壁12、13,至少一侧壁12、13与衬底101之间的交角α不同于后续外延层的自然生长晶面与衬底101之间的交角。其中,交角α范围为15

°

~90

°

。

44.其中,自然生长晶面的自然生长习性不同于本技术实施例中人工生长的后续外延层的生长习性,因此,与该人工生长的后续外延层相关的侧壁12、13与衬底101之间的交角α不同于后续外延层的自然生长晶面与衬底101之间的交角。

45.通过上述方式,本技术改变了晶体的自然生长习性,使人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状侧壁12、13与衬底101之间的交角灵活可控,进而得到不同形状的第二横截面形状,通过增大交角α的角度值,可得到更小占空比的人工微坑,减少因形成人工微坑导致的外延层发光面积损失,增加光输出。

46.如图6所示,本技术实施例还提供一种用于制造上述实施例的发光器件100的方法,该方法包括:

47.s101:提供一衬底101。

48.具体而言,衬底101的材料包括但不限于蓝宝石、si、sic、gan、zno、inp、gaas中的至少一种。

49.s102:以衬底101和/或衬底101上的至少一个外延层为中止层,并在中止层形成起始微坑。

50.s103:在中止层上继续生长后续外延层,以使得在起始微坑的诱导作用下随后续外延层的外延生长在后续外延层内形成诱导微坑,其中起始微坑在中止层朝向后续外延层的一侧表面上形成一开口,且开口的尺寸设置成使得诱导微坑在平行于衬底101的第二参考平面上的横截面形状与开口在平行于衬底101的第二参考平面上的横截面形状一致,其中,由起始微坑和诱导微坑组成的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

51.具体而言,在以衬底101为中止层时,在未进行外延生长的衬底101上通过蚀刻工艺制备起始微坑,并在形成有起始微坑的衬底101上继续生长后续的第一导电类型半导体层103、量子阱有源层105以及第二导电类型半导体层107,此时,在起始微坑的诱导作用下随上述外延层的外延生长在上述外延层内形成诱导微坑,起始微坑的开口以及诱导微坑在平行于衬底101的第二参考平面上的横截面形状一致,由起始微坑和诱导微坑组成的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

52.或者,在以第一导电类型半导体层103为中止层时,在衬底101外延生长第一导电类型半导体层103后,中断外延,在第一导电类型半导体层103上通过蚀刻工艺制备起始微坑,并在形成有起始微坑的第一导电类型半导体层103上继续生长后续的量子阱有源层105以及第二导电类型半导体层107,此时,在起始微坑的诱导作用下随上述外延层的外延生长在量子阱有源层105和第二导电类型半导体层107内形成诱导微坑,起始微坑的开口以及诱导微坑在平行于衬底101的第二参考平面上的横截面形状一致,由起始微坑和诱导微坑组

成的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

53.或者,在以量子阱有源层105为中止层时,在衬底101依次外延生长第一导电类型半导体层103、量子阱有源层105后,中断外延,在量子阱有源层105上通过蚀刻工艺制备起始微坑,并在形成有起始微坑的量子阱有源层105上继续生长后续的第二导电类型半导体层107,此时,在起始微坑的诱导作用下随上述外延层的外延生长在第二导电类型半导体层107内形成诱导微坑,起始微坑的开口以及诱导微坑在平行于衬底101的第二参考平面上的横截面形状一致,由起始微坑和诱导微坑组成的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

54.或者,在以衬底101和第一导电类型半导体层103为中止层时,在衬底101外延生长第一导电类型半导体层103后,中断外延,在衬底101和第一导电类型半导体层103上通过蚀刻工艺制备起始微坑,并在形成有起始微坑的第一导电类型半导体层103远离衬底101的一侧上继续生长后续的量子阱有源层105以及第二导电类型半导体层107,此时,在起始微坑的诱导作用下随上述外延层的外延生长在量子阱有源层105和第二导电类型半导体层107内形成诱导微坑,起始微坑的开口以及诱导微坑在平行于衬底101的第二参考平面上的横截面形状一致,由起始微坑和诱导微坑组成的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

55.区别于现有技术的情况,由本技术提供的制造方法制得的人工微坑以衬底101和/或多层外延层中的至少一外延层为中止层,并延伸至后续形成于中止层上的后续外延层内,即本技术可以突破现有的“人工v型坑”的限制因素,选择任意衬底101和/或外延层作为人工微坑的中止层,因此,本技术人工微坑的空间位置不再单纯由位错决定,而延伸至后续形成于中止层上的后续外延层内的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形,即人工微坑的形状不再仅限于六棱锥状,人工微坑的形状和尺寸灵活可控,进而实现优化人工微坑的空穴注入效果。

56.如图7所示,本技术实施例还提供一种用于制造上述实施例的发光器件100的方法,该方法包括:

57.s201:提供一衬底101。

58.具体而言,衬底101的材料包括但不限于蓝宝石、si、sic、gan、zno、inp、gaas中的至少一种。

59.s202:在衬底101以外延生长方式叠层形成多个外延层。

60.在衬底101上以外延生长方式叠层形成第一导电类型半导体层103和量子阱有源层105,或者在衬底101上以外延生长方式叠层形成第一导电类型半导体层103、量子阱有源层105以及第二导电类型半导体层107。

61.更具体地,在衬底101上以外延生长方式形成缓冲层102、第一导电类型半导体层103、阱前准备层104、量子阱有源层105和/或超晶格量子阱有源层105、电子阻挡层106、第二导电类型半导体层107和/或第二导电类型重掺杂半导体层。其中,中止层可以为缓冲层102、第一导电类型半导体层103、阱前准备层104、量子阱有源层105、超晶格量子阱有源层105、电子阻挡层106、第二导电类型半导体层107、第二导电类型重掺杂半导体层中的至少两个连续的叠层。

62.s203:以衬底101和/或多个外延层中的至少一个外延层为中止层。

63.s204:从后续形成于中止层上的后续外延层背离衬底的一侧对后续外延层进行蚀刻,以形成多个人工微坑,其中人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

64.具体而言,在以衬底101为中止层时,从第二导电类型半导体层107背离衬底101的一侧对第二导电类型半导体层107、量子阱有源层105和第一导电类型半导体层103进行蚀刻,以形成多个人工微坑,其中人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

65.或者,在以第一导电类型半导体层103为中止层时,从第二导电类型半导体层107背离衬底101的一侧对第二导电类型半导体层107以及量子阱有源层105进行蚀刻,以形成多个人工微坑,其中人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

66.或者,在以量子阱有源层105为中止层时,从第二导电类型半导体层107背离衬底101的一侧对第二导电类型半导体层107进行蚀刻,以形成多个人工微坑,其中在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。

67.进一步地,可以在中止层上沉积掩膜层并对该掩膜层进行图案化,得到掩膜图案。其中掩膜层可以是有机光刻胶,也可以是sio2、si3n4等非金属化合物,还可以是金属层,沉积方式包括但不限于化学气相沉积、物理气相沉积、电化学沉积,图案化方式包括但不限于干法刻蚀、湿法腐蚀和剥离。利用该掩膜图案对非掩膜区进行蚀刻,以形成多个人工微坑。其中,可以通过改变工艺参数来调节蚀刻的速率、角度及各向异性等,进而可以对人工微坑的深度、截面形状、侧壁12、13角度进行控制。

68.区别于现有技术的情况,由本技术提供的制造方法制得的人工微坑以衬底101和/或多层外延层中的至少一外延层为中止层,并延伸至后续形成于中止层上的后续外延层内,即本技术可以突破现有的“人工v型坑”的限制因素,选择任意衬底101和/或外延层作为人工微坑的中止层,因此,本技术人工微坑的空间位置不再单纯由位错决定,而延伸至后续形成于中止层上的后续外延层内的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形,即人工微坑的形状不再仅限于六棱锥状,人工微坑的形状和尺寸灵活可控,进而实现优化人工微坑的空穴注入效果。

69.以下结合技术方案和附图详细叙述本技术的具体实施例。

70.实施例1

71.如图1所示,发光器件100包括衬底101以及通过外延生长方式依次层叠于衬底101上的缓冲层102、n型gan层103。以n型gan层103为中止层,利用蚀刻工艺在n型gan层103上形成起始微坑,并在形成有起始微坑的n型gan层103上继续依次生长后续的阱前准备层104、mqw层105、电子阻挡层106和p型gan层107,在起始微坑的诱导作用下随后续外延层的外延生长形成于后续外延层内的诱导微坑,诱导微坑以及起始微坑的开口在平行于衬底101的第二参考平面上的横截面形状一致。起始微坑和诱导微坑组成发光器件100的人工微坑,人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。其中,人工微坑的底壁11位于n型gan层103内,人工微坑的底壁11平行于衬底101靠近缓冲层102的一侧主表面。

72.实施例2

73.如图2所示,发光器件100包括衬底101以及通过外延生长方式依次层叠于衬底101上的缓冲层102、n型gan层103。以n型gan层103为中止层,利用蚀刻工艺在n型gan层103上形成起始微坑,并在形成有起始微坑的n型gan层103上继续依次生长后续的阱前准备层104、mqw层105、电子阻挡层106和p型gan层107,在起始微坑的诱导作用下随后续外延层的外延生长形成于后续外延层内的诱导微坑,诱导微坑以及起始微坑的开口在平行于衬底101的第二参考平面上的横截面形状一致。起始微坑和诱导微坑组成发光器件100的人工微坑,人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。其中,人工微坑的底壁11位于n型gan层103内,人工微坑的底壁11包括互成角度的第一平面和第二平面。

74.实施例3

75.如图3所示,发光器件100包括衬底101以及通过外延生长方式依次层叠于衬底101上的缓冲层102、n型gan层103。以n型gan层103为中止层,利用蚀刻工艺在n型gan层103上形成起始微坑,并在形成有起始微坑的n型gan层103上继续依次生长后续的阱前准备层104、mqw层105、电子阻挡层106和p型gan层107,在起始微坑的诱导作用下随后续外延层的外延生长形成于后续外延层内的诱导微坑,诱导微坑以及起始微坑的开口在平行于衬底101的第二参考平面上的横截面形状一致。起始微坑和诱导微坑组成发光器件100的人工微坑,人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。其中,人工微坑的底壁11位于n型gan层103内,人工微坑的底壁11为一曲面。

76.实施例4

77.如图4所示,发光器件100包括衬底101以及通过外延生长方式依次层叠于衬底101上的缓冲层102、n型gan层103以及阱前准备层104。以阱前准备层104为中止层,利用蚀刻工艺在阱前准备层104上形成起始微坑,其中,在起始微坑远离衬底101的一侧形成有自定义外延层108,自定义外延层108的材料为具有载流子传输能力的材料。进一步地,在形成有起始微坑的阱前准备层104和自定义外延层108远离衬底101的一侧上继续依次生长后续的mqw层105、电子阻挡层106和p型gan层107,在起始微坑的诱导作用下随后续外延层的外延生长形成于后续外延层内的诱导微坑,诱导微坑以及起始微坑的开口在平行于衬底101的第二参考平面上的横截面形状一致。起始微坑和诱导微坑组成发光器件100的人工微坑,人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。其中,人工微坑的底壁11位于阱前准备层104内,人工微坑的底壁11平行于衬底101靠近缓冲层102的一侧主表面。

78.实施例5

79.如图5所示,发光器件100包括衬底101以及通过外延生长方式依次层叠于衬底101上的缓冲层102、n型gan层103、阱前准备层104以及由若干个势阱构成的多量子阱有源(mqw)层105。以由mqw层105为中止层,利用蚀刻工艺在由mqw层105上形成起始微坑,其中,在起始微坑远离衬底101的一侧形成有自定义外延层108,自定义外延层108的材料为具有电子传输能力的材料。进一步地,在形成有起始微坑的由mqw层105和自定义外延层108远离衬底101的一侧上继续依次生长后续的由剩余mqw层105、电子阻挡层106和p型gan层107,在起始微坑的诱导作用下随后续外延层的外延生长形成于后续外延层内的诱导微坑,诱导微

坑以及起始微坑的开口在平行于衬底101的第二参考平面上的横截面形状一致。起始微坑和诱导微坑组成发光器件100的人工微坑,人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形设置。其中,人工微坑的底壁11位于mqw层105内,人工微坑的底壁11平行于衬底101靠近缓冲层102的一侧主表面。

80.本技术的人工微坑以衬底101和/或多层外延层中的至少一外延层为中止层,并延伸至后续形成于中止层上的后续外延层内,即本技术可以突破现有的“人工v型坑”的限制因素,选择任意衬底101和/或外延层作为人工微坑的中止层,因此,本技术人工微坑的空间位置不再单纯由位错决定,而延伸至后续形成于中止层上的后续外延层内的人工微坑在垂直于衬底101的第一参考平面上的第一横截面形状呈非等腰三角形,即人工微坑的形状不再仅限于六棱锥状,人工微坑的形状和尺寸灵活可控,进而实现优化人工微坑的空穴注入效果。

81.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。