1.本发明漆面修补技术领域,具体涉及一种珠光白漆面修补方法。

背景技术:

2.目前,市面上存在一种珠光白汽车面漆,能够在可见光的折射下反射出珍珠般光泽感,从而赋予车身漂亮的外观。珠光白汽车面漆为三涂层结构,由依次喷涂在底漆层的底色层、珍珠层和清漆层组成,相较于普通的二涂层面漆,珠光白汽车面漆的修补存在较大的难度。

3.现有技术公开了一种轿车漆面中浅层划伤的修补方法,其步骤包括判断划痕深浅,调配修补液,清洁划痕,修补,固化和抛光;修补方法利用了稀释剂的高渗透性将只起折射作用的清漆固化剂做为填充料,首先导入失去原来光学特性的呈颗粒状的漆膜内,改变漆膜结构使符合原来漆膜光学特性。

4.但研究发现,现有修补方法还存在以下技术缺陷:现有补漆方法采取中部扩散的方法进行操作,但是由于珍珠层为半透明状,其透光性较强,不易遮盖露底处,容易造成修补区域的局部过厚,控制稍有不到位就会造成色差的产生。

技术实现要素:

5.本发明的目的就在于,提供一种珠光白漆面修补方法,以解决能够有效避免产生色差的问题。

6.本发明的目的是通过以下技术方案实现的:

7.一种珠光白漆面的修补方法,其特征在于,包括以下步骤:

8.a、打磨前,先在缺陷处喷涂一层清漆,以增加漆膜厚度,进而减少露底面积和深度;

9.b、对划痕及碰伤部位进行打磨、抛光处理后,再对打磨、抛光部位进行擦拭以去除污物;

10.c、对立面边角处或平面处进行修补,修补时,依次喷涂底色漆、珠光色漆、清漆,以依次形成底色层、珍珠层、清漆层,所述底色漆由白漆和珍珠粉混合而成;

11.d、干燥后,再进行抛光处理。

12.进一步地,打磨时,先用p800-p1500水砂纸进行打磨,之后再用p2000砂纸打磨、擦净,并且用细砂蜡对打磨部位进行抛光处理。

13.进一步地,所述底色漆由白漆和珍珠粉按照质量分数为92%:8%的配比混合而成。

14.更进一步地,喷涂底色漆时,先将底色漆与稀释剂按体积比为1.8-2.2:1的配比混合,喷涂时控制喷涂压力为0.8-1.2bar,喷幅为4-6cm,喷涂距离为20-30cm。

15.进一步地,喷涂珠光色漆时,先对缺陷处进行喷涂,然后扩大喷涂面积对缺陷周围进行喷涂。

16.更进一步地,喷涂缺陷处时,将珠光色漆与稀释剂按体积比为1.8-2.2:1的配比混合,喷涂时控制喷涂压力为0.8-1.2bar,喷幅为8-12cm;喷涂缺陷周围时,将珠光色漆与稀释剂按体积比为1:0.4-0.6的配比混合,喷涂时控制喷涂压力为1.2-1.5bar。

17.进一步地,喷涂清漆时,先对珍珠层进行喷涂覆盖,然后对清漆边缘进行淡化处理。

18.更进一步地,对珍珠层进行喷涂覆盖时,将清漆、固化剂、稀释剂按照体积比为1.8-2.2:1:0.08-0.12的配比混合,喷涂时控制喷涂压力为1.8-2.2bar,喷幅为8-12cm,喷涂距离为12-17cm;边缘淡化处理时,控制喷涂压力为0.8-1.2bar,喷幅为4-6cm,喷镀距离为8-12cm。

19.进一步地,用于立面边角处修补时,从露底点的外部起喷,且喷涂位置接近棱线处。

20.进一步地,用于平面处修补时,以露底点为中心,先由内至外,再由外至内以圆形喷涂。

21.与现有技术相比,本发明的有益效果是:

22.1、本发明的修补方法在打磨前先在缺陷处喷涂一层清漆,增加了漆膜厚度,这样打磨时,可以尽量减少露底面积和深度,一方面可以有效减少修补面积,另一方面,由于露底深度浅,珍珠层则容易遮盖露底处,进而减少了出现色差的缺陷;

23.2、本发明在修补时,依次喷涂底色层、珍珠层、清漆层,底色层由白漆和珍珠粉按照质量分数为92%:8%的配比混合而成,这样相较于现有技术依次喷涂白底色、底色 珍珠粉、珍珠粉、珍珠粉 清漆、清漆的修补方法,修补道数少,可以进一步避免产生色差;

24.3、本发明用于立面边角修补时,从露底点的外部起喷,且喷涂位置接近棱线,从露底点外部起喷,可以减少喷雾的扩散面积,不会产生用喷枪起喷时,出漆量大造成的珍珠粉站立的现象,由于尽量接近棱线,折射角度发生变化,不易有色差现象发生;

25.4、本发明用于平面修补时,以露底点为中心,先由内至外,再由外至内以圆形喷涂,涂布均匀,不易产生珍珠粉站立现象。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

27.图1为本发明实施例1中用于修补汽车立面边角处时的喷涂示意图;

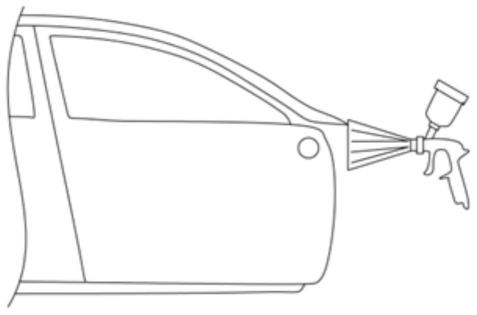

28.图2为本发明实施例3中用于修补汽车平面处时的喷涂示意图。

具体实施方式

29.下面结合实施例对本发明作进一步说明:

30.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本发明的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

32.为了解决现有珠光白漆面修补方法存在的易产生色差的问题,本发明实施例提供一种珠光白面漆修补方法,打磨前,先在缺陷处喷涂一层清漆,以增加漆膜厚度,进而减少露底面积和深度,由于露底深度浅,珍珠层则容易遮盖露底处,进而减少了出现色差的缺陷。

33.需要说明的是,本发明实施例中的材料均购买自德国巴斯夫的鹦鹉产品,其中清漆型号为923-666,固化剂型号为929-666,稀释剂型号为352-50/-91/-216。

34.接下来将通过具体实施例对本发明进行阐述。

35.实施例1

36.一种珠光白漆面修补方法,用于修补汽车立面边角处,包括以下步骤:

37.1、处理缺陷:先在缺陷处喷涂一层清漆,以增加漆膜厚度,进而减少露底面积和深度,然后对划痕及碰伤部位选用p800-p1500水砂纸进行打磨,打磨手法以先左右移动、再上下移动,最后斜度移动,以到达最平滑的研磨面。

38.2、抛光处理:抛光前先用p2000砂纸打磨、擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位无砂纸打磨痕。

39.3、清洁喷涂表面:用净化纤布蘸酒精少许将打磨、抛光部位擦拭以清除油脂、灰尘等污物,为了避免后续喷涂时色漆过渡到邻近区域,对邻近工件进行遮蔽,喷涂前用人造鹿皮将喷涂区域再擦拭一遍以消除静电。

40.4、喷涂底色漆:将白漆和珍珠粉按照质量分数为92%:8%的配比混合形成底色漆,然后将底色漆和稀释剂按照体积比为1.8:1的配比混合,喷涂粘度为18-20s(20℃);

41.选用sata1.0口径1#喷枪,喷涂压力调节至0.8bar,喷幅调至4cm,喷涂距离控制在20-30cm,喷涂时,如图1所示,从露底点的外部起喷,且喷涂位置接近棱线处,闪干时间大约为10min至哑光(20℃)。

42.5、喷涂珠光色漆:喷涂珠光色漆时,先对缺陷处进行喷涂,然后扩大喷涂面积对缺陷周围进行喷涂;

43.缺陷处喷涂时,将珠光色漆和稀释剂按照体积比为1.8:1的配比混合,喷涂粘度为18-20s(20℃),粘度过高,会造成黑圈缺陷,选用sata1.0口径2#喷枪,喷涂压力调节至0.8bar,喷幅调至8cm,喷涂至遮盖底色层,喷涂压力过高的话会造成珍珠粉立起;

44.喷涂缺陷周围时,将珠光色漆与稀释剂按体积比为1:0.4的配比混合,喷涂时控制喷涂压力为1.5bar,出漆量1.5圈,逐一扩大喷涂面积,闪干时间大约为10min至哑光(20℃);

45.喷涂时,从露底点的外部起喷,且喷涂位置接近棱线处,喷涂时保证喷涂方向均匀,以确保漆层厚度均一,且掐枪不能过重,以防止堆漆。

46.6、喷涂清漆:喷涂清漆时,先对珍珠层进行喷涂覆盖,然后对清漆边缘进行淡化处理;

47.对珍珠层进行喷涂覆盖时,将清漆、固化剂、稀释剂按照体积比为1.8:1:0.08的配比混合,喷涂粘度为20-22s(20℃),选用sata1.0口径3#喷枪,喷涂时控制喷涂压力为

1.8bar,喷幅为8cm,喷涂距离为12cm,喷涂至珍珠层全部覆盖;

48.边缘淡化处理时,选用sata1.0口径4#喷枪,倒入驳口水,控制喷涂压力为0.8bar,喷幅为4cm,喷镀距离为8cm,喷涂闪干时间大约为3min(20℃)。

49.7、干燥:20℃自然干燥10h。

50.8、抛光处理:等待漆膜干透,用手指甲轻轻划拭,如果无划痕再进行抛光处理;先用p2000砂纸打磨漆面,边缘用p2500进行打磨,擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位与原漆浑然一体,无色差、无接缝等缺陷。

51.实施例2

52.一种珠光白漆面修补方法,用于修补汽车立面边角处,包括以下步骤:

53.1、处理缺陷:先在缺陷处喷涂一层清漆,以增加漆膜厚度,进而减少露底面积和深度,然后对划痕及碰伤部位选用p800-p1500水砂纸进行打磨,打磨手法以先左右移动、再上下移动,最后斜度移动,以到达最平滑的研磨面。

54.2、抛光处理:抛光前先用p2000砂纸打磨、擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位无砂纸打磨痕。

55.3、清洁喷涂表面:用净化纤布蘸酒精少许将打磨、抛光部位擦拭以清除油脂、灰尘等污物,为了避免后续喷涂时色漆过渡到邻近区域,对邻近工件进行遮蔽,喷涂前用人造鹿皮将喷涂区域再擦拭一遍以消除静电。

56.4、喷涂底色漆:将白漆和珍珠粉按照质量分数为92%:8%的配比混合形成底色漆,然后将底色漆和稀释剂按照体积比为2:1的配比混合,喷涂粘度为18-20s(20℃);

57.选用sata1.0口径1#喷枪,喷涂压力调节至1bar(枪嘴处),喷幅调至5cm,喷涂距离控制在20-30cm,喷涂时,从露底点的外部起喷,且喷涂位置接近棱线处,闪干时间大约为10min至哑光(20℃)。

58.5、喷涂珠光色漆:喷涂珠光色漆时,先对缺陷处进行喷涂,然后扩大喷涂面积对缺陷周围进行喷涂;

59.缺陷处喷涂时,将珠光色漆和稀释剂按照体积比为2:1的配比混合,喷涂粘度为18-20s(20℃),选用sata1.0口径2#喷枪,喷涂压力调节至1bar,喷幅调至10cm,喷涂至遮盖底色层;

60.喷涂缺陷周围时,将珠光色漆与稀释剂按体积比为1:0.5的配比混合,喷涂时控制喷涂压力为1.2bar,出漆量1.5圈,逐一扩大喷涂面积,闪干时间大约为10min至哑光(20℃);

61.喷涂时,从露底点的外部起喷,且喷涂位置接近棱线处。

62.6、喷涂清漆:喷涂清漆时,先对珍珠层进行喷涂覆盖,然后对清漆边缘进行淡化处理;

63.对珍珠层进行喷涂覆盖时,将清漆、固化剂、稀释剂按照体积比为2:1:0.1的配比混合,喷涂粘度为20-22s(20℃),选用sata1.0口径3#喷枪,喷涂时控制喷涂压力为2bar,喷幅为10cm,喷涂距离为15cm,喷涂至珍珠层全部覆盖;

64.边缘淡化处理时,选用sata1.0口径4#喷枪,倒入驳口水,控制喷涂压力为1bar,喷幅为5cm,喷镀距离为10cm,喷涂闪干时间大约为3min(20℃)。

65.7、干燥:60℃烘干2h,再晾干30min。

66.8、抛光处理:等待漆膜干透,用手指甲轻轻划拭,如果无划痕再进行抛光处理;先用p2000砂纸打磨漆面,边缘用p2500进行打磨,擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位与原漆浑然一体,无色差、无接缝等缺陷。

67.实施例3

68.一种珠光白漆面修补方法,用于修补汽车平面处,包括以下步骤:

69.1、处理缺陷:先在缺陷处喷涂一层清漆,以增加漆膜厚度,进而减少露底面积和深度,然后对划痕及碰伤部位选用p800-p1500水砂纸进行打磨,打磨手法以先左右移动、再上下移动,最后斜度移动,以到达最平滑的研磨面。

70.2、抛光处理:抛光前先用p2000砂纸打磨、擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位无砂纸打磨痕。

71.3、清洁喷涂表面:用净化纤布蘸酒精少许将打磨、抛光部位擦拭以清除油脂、灰尘等污物,为了避免后续喷涂时色漆过渡到邻近区域,对邻近工件进行遮蔽,喷涂前用人造鹿皮将喷涂区域再擦拭一遍以消除静电。

72.4、喷涂底色漆:将白漆和珍珠粉按照质量分数为92%:9%的配比混合形成底色漆,然后将底色漆和稀释剂按照体积比为2:1的配比混合,喷涂粘度为18-20s(20℃);

73.选用sata1.0口径1#喷枪,喷涂压力调节至1bar(枪嘴处),喷幅调至5cm,喷涂距离控制在20-30cm,喷涂时,如图2所示,以露底点为中心,先由内至外,再由外至内以圆形喷涂,闪干时间大约为10min至哑光(20℃)。

74.5、喷涂珠光色漆:喷涂珠光色漆时,先对缺陷处进行喷涂,然后扩大喷涂面积对缺陷周围进行喷涂;

75.缺陷处喷涂时,将珠光色漆和稀释剂按照体积比为2:1的配比混合,喷涂粘度为18-20s(20℃),选用sata1.0口径2#喷枪,喷涂压力调节至1bar,喷幅调至10cm,喷涂至遮盖底色层;

76.喷涂缺陷周围时,将珠光色漆与稀释剂按照体积比为1:0.5的配比混合,喷涂时控制喷涂压力为1.2bar,出漆量1.5圈,逐一扩大喷涂面积,闪干时间大约为10min至哑光(20℃);

77.喷涂时,以露底点为中心,先由内至外,再由外至内以圆形喷涂。

78.6、喷涂清漆:喷涂清漆时,先对珍珠层进行喷涂覆盖,然后对清漆边缘进行淡化处理;

79.对珍珠层进行喷涂覆盖时,将清漆、固化剂、稀释剂按照体积比为2:1:0.1的配比混合,喷涂粘度为20-22s(20℃),选用sata1.0口径3#喷枪,喷涂时控制喷涂压力为2bar,喷幅为10cm,喷涂距离为15cm,喷涂至珍珠层全部覆盖;

80.边缘淡化处理时,选用sata1.0口径4#喷枪,倒入驳口水,控制喷涂压力为1bar,喷幅为5cm,喷镀距离为10cm,喷涂闪干时间大约为3min(20℃)。

81.7、干燥:60℃烘干2h,再晾干30min。

82.8、抛光处理:等待漆膜干透,用手指甲轻轻划拭,如果无划痕再进行抛光处理;先用p2000砂纸打磨漆面,边缘用p2500进行打磨,擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位与原漆浑然一体,无色差、无接缝等缺陷。

83.实施例4

84.一种珠光白漆面修补方法,用于修补汽车平面处,包括以下步骤:

85.1、处理缺陷:先在缺陷处喷涂一层清漆,以增加漆膜厚度,进而减少露底面积和深度,然后对划痕及碰伤部位选用p800-p1500水砂纸进行打磨,打磨手法以先左右移动、再上下移动,最后斜度移动,以到达最平滑的研磨面。

86.2、抛光处理:抛光前先用p2000砂纸打磨、擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位无砂纸打磨痕。

87.3、清洁喷涂表面:用净化纤布蘸酒精少许将打磨、抛光部位擦拭以清除油脂、灰尘等污物,为了避免后续喷涂时色漆过渡到邻近区域,对邻近工件进行遮蔽,喷涂前用人造鹿皮将喷涂区域再擦拭一遍以消除静电。

88.4、喷涂底色漆:将白漆和珍珠粉按照质量分数为92%:8%的配比混合形成底色漆,然后将底色漆和稀释剂按照体积比为2.2:1的配比混合,喷涂粘度为18-20s(20℃);

89.选用sata1.0口径1#喷枪,喷涂压力调节至1.2bar(枪嘴处),喷幅调至6cm,喷涂距离控制在20-30cm,喷涂时,以露底点为中心,先由内至外,再由外至内以圆形喷涂,闪干时间大约为10min至哑光(20℃)。

90.5、喷涂珠光色漆:喷涂珠光色漆时,先对缺陷处进行喷涂,然后扩大喷涂面积对缺陷周围进行喷涂;

91.缺陷处喷涂时,将珠光色漆和稀释剂按照体积比为2.2:1的配比混合,喷涂粘度为18-20s(20℃),选用sata1.0口径2#喷枪,喷涂压力调节至1.2bar,喷幅调至12cm,喷涂至遮盖底色层;

92.喷涂缺陷周围时,将珠光色漆与稀释剂按照体积比为1:0.6的配比混合,喷涂时控制喷涂压力为1.4bar,出漆量1.5圈,逐一扩大喷涂面积,闪干时间大约为10min至哑光(20℃);

93.喷涂时,以露底点为中心,先由内至外,再由外至内以圆形喷涂。

94.6、喷涂清漆:喷涂清漆时,先对珍珠层进行喷涂覆盖,然后对清漆边缘进行淡化处理;

95.对珍珠层进行喷涂覆盖时,将清漆、固化剂、稀释剂按照体积比为2.2:1:0.12的配比混合,喷涂粘度为20-22s(20℃),选用sata1.0口径3#喷枪,喷涂时控制喷涂压力为2.2bar,喷幅为12cm,喷涂距离为17cm,喷涂至珍珠层全部覆盖;

96.边缘淡化处理时,选用sata1.0口径4#喷枪,倒入驳口水,控制喷涂压力为1.2bar,喷幅为6cm,喷镀距离为12cm,喷涂闪干时间大约为3min(20℃)。

97.7、干燥:红外线烤干,短波8min、中波10-15min,烘烤时距离漆膜30-40cm。

98.8、抛光处理:等待漆膜干透,用手指甲轻轻划拭,如果无划痕再进行抛光处理;先用p2000砂纸打磨漆面,边缘用p2500进行打磨,擦净,再用细砂蜡对打磨部位进行抛光处理,确保喷涂部位与原漆浑然一体,无色差、无接缝等缺陷。

99.对比例

100.珠光白漆面修补方法,与实施例3不同的是,对比例中的底色漆是由白漆和珍珠粉按照质量分数为91%:9%的配比混合形成的,其他步骤与对比例3相同。

101.对比实施例3和对比例的修补效果,可以看出,对比例中的缺陷处修补完后与周边颜色存在略微色差,而实施例3中则完全没有色差,说明将白漆和珍珠粉的配比调整为

91%:9%的配比,会影响最终的修补效果。

102.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。