1.本发明涉及杆筒精密加工装置技术领域,具体为一种杆筒精密加工用主被动复合自适应静压支撑装置。

背景技术:

2.车床作为一种应用最为广泛的加工机床,在一些辅助装置的配合作用下,可以实现对杆或筒类零件的内外圆柱面的加工,传统车床在对细长的杆或筒类零件进行加工时,由于工件自身的加工刚度较差,为保证其加工精度,往往需要额外的支撑装置进行辅助加工;传统的辅助支撑装置通常采用简单的传动机构进行支撑,容易引起工件表面划伤,并且动态适应特性较差;同时,由于传统支撑装置不具备反馈调节机制,无法自适应调节支撑力,制约着工件的加工精度,鉴于此,我们提出一种杆筒精密加工用主被动复合自适应静压支撑装置。

技术实现要素:

3.本发明的目的在于提供一种杆筒精密加工用主被动复合自适应静压支撑装置,以解决上述背景技术中提出的问题,即传统的辅助支撑装置通常采用简单的传动机构进行支撑,容易引起工件表面划伤,并且动态适应特性较差;同时,由于传统支撑装置不具备反馈调节机制,无法自适应调节支撑力,制约着工件加工精度。

4.为实现上述目的,本发明提供如下技术方案:

5.一种杆筒精密加工用主被动复合自适应静压支撑装置,包括液压回路系统和支撑机构,所述支撑机构包括收集底座,所述收集底座的顶部设有空心凸台,所述空心凸台的顶部开设有弧形安装凹槽,所述弧形安装凹槽内壁的前后两侧之间且位于左端的位置转动连接有左侧收集翼板,所述弧形安装凹槽内壁的前后两侧之间且位于右端的位置转动连接有右侧收集翼板,所述左侧收集翼板和右侧收集翼板之间设有两个呈前后对称设置的紧固环,两个所述紧固环之间设有以环形阵列排布的第一个静压支撑单元、第二个静压支撑单元、第三个静压支撑单元、第四个静压支撑单元、第五个静压支撑单元、第六个静压支撑单元、第七个静压支撑单元和第八个静压支撑单元。

6.作为优选,所述收集底座的底部开设有与车床床身活动连接的导轨滑槽。

7.作为优选,所述导轨滑槽的内壁设有耐磨层。

8.作为优选,所述弧形安装凹槽内壁底部的中部开设有导流凹槽,所述空心凸台的前侧且靠近顶部的位置设有第四个过滤器,所述第四个过滤器与导流凹槽连通。

9.作为优选,所述第一个静压支撑单元、第二个静压支撑单元、第三个静压支撑单元、第四个静压支撑单元、第五个静压支撑单元、第六个静压支撑单元、第七个静压支撑单元和第八个静压支撑单元相同。

10.作为优选,所述第一个静压支撑单元包括支撑底座,所述支撑底座为弧形结构,所述支撑底座的顶部开设有对称分布的异形滑槽,两个所述异形滑槽内均滑动连接有异形导

轨,两个所述异形导轨的底部共同连接有活动底座,所述活动底座的底部可拆卸连接有导流板,所述导流板的底部且位于两端的位置均可拆卸连接有密封层。

11.作为优选,所述支撑底座的顶部且靠近两端的位置开设有两组呈对称分布的螺栓孔,每组由多个以环形阵列排布的所述螺栓孔组成,每个所述螺栓孔内均活动连接有连接螺栓。

12.作为优选,所述支撑底座的底部且靠近两端的位置开设有对称分布的圆柱形凹槽,两个圆柱形凹槽内分别设有第一个双作用单出杆液压缸和第二个双作用单出杆液压缸,所述第一个双作用单出杆液压缸和第二个双作用单出杆液压缸分别通过连接螺栓固定在圆两个柱形凹槽内。

13.作为优选,所述活动底座的顶部开设有对称分布的异形安装槽,两个所述异形导轨的底部分别固定在两个所述异形安装槽内,所述活动底座的顶部且靠近两端的位置开设有对称分布的安装孔,两个所述安装孔内均设有第一个压力传感器,所述活动底座的顶部且位于两个所述安装孔之间的位置设有对称分布的连接凸块。

14.作为优选,所述导流板的顶部且靠近两端的位置开设有与两个所述安装孔位置相对应的避让孔,所述导流板的底部开设有多个等间距排布的导流槽口。

15.与现有技术相比,本发明的有益效果是:

16.1、该杆筒精密加工用主被动复合自适应静压支撑装置,通过多组独立控制的静压支撑单元,实现对工件的主被动复合自适应静压支撑,每个静压支撑单元包括静压调节系统与液压驱动系统,其中,静压调节系统通过变转速电机驱动定量泵,实现静压力的主动调节;同时,静压调节系统根据其内置压力传感器的压力信号,对变转速电机转速进行在线调节,实现静压力的自适应闭环控制。

17.2、该杆筒精密加工用主被动复合自适应静压支撑装置,液压驱动系统由比例换向阀组驱动液压缸,实现静压支撑单元的独立位置控制;同时,液压驱动系统内置的位移控制器会根据液压缸活塞杆的位置信号,调节比例换向阀的状态,实现对静压支撑单元的位置闭环控制,保证静压支撑单元的位置精度。

18.3、该杆筒精密加工用主被动复合自适应静压支撑装置,具备静压力被动调节功能,当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工件受到的静压力与车削力平衡,实现静压支撑力的被动调节。

19.4、该杆筒精密加工用主被动复合自适应静压支撑装置,通过静压调节系统与液压驱动系统的协同作用以及静压力被动调节功能,保证工件在加工过程中具有良好的受力状态与加工刚度,提高工件的加工质量。

附图说明

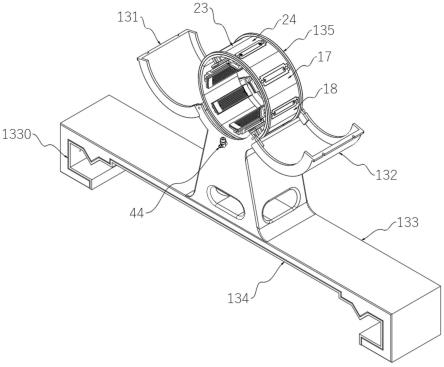

20.图1为本发明的整体第一状态结构示意图;

21.图2为本发明的整体第二状态结构示意图;

22.图3为本发明中的整体剖面结构示意图;

23.图4为本发明的部分结构示意图;

24.图5为本发明中的第一个静压支撑单元第一视角结构示意图;

25.图6为本发明中的第一个静压支撑单元第二视角结构示意图;

26.图7为本发明中的第一个静压支撑单元第三视角结构示意图;

27.图8为本发明中的第一个静压支撑单元的剖面结构示意图;

28.图9为本发明中的支撑底座结构示意图;

29.图10为本发明中的异形导轨结构示意图;

30.图11为本发明中的活动底座的顶部结构示意图;

31.图12为本发明中的活动底座的底部结构示意图;

32.图13为本发明中的导流板的顶部结构示意图;

33.图14为本发明中的导流板的底部结构示意图;

34.图15为本发明中的液压回路系统第一部分结构示意图;

35.图16为本发明中的液压回路系统第二部分结构示意图。

36.图中:第一个电动机1、第二个电动机2、第三个电动机3、第四个电动机4、第五个电动机5、第六个电动机6、第七个电动机7、第八个电动机8、第一个定量泵9、第二个定量泵10、第三个定量泵11、第四个定量泵12、第五个定量泵13、第六个定量泵14、第七个定量泵15、第八个定量泵16、第一个静压支撑单元17、支撑底座171、异形滑槽1710、螺栓孔1711、异形导轨172、连接螺栓173、活动底座174、异形安装槽1740、连接凸块1741、安装孔1742、导流板175、导流槽口1750、避让孔1751、密封层176、第一个双作用单出杆液压缸177、第二个双作用单出杆液压缸178、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23、第八个静压支撑单元24、第一个力控制器25、第二个力控制器26、第三个力控制器27、第四个力控制器28、第五个力控制器29、第六个力控制器30、第七个力控制器31、第八个力控制器32、第一个压力传感器33、第二个压力传感器34、第三个压力传感器35、第四个压力传感器36、第五个压力传感器37、第六个压力传感器38、第七个压力传感器39、第八个压力传感器40、第一个过滤器41、第二个过滤器42、第三个过滤器43、第四个过滤器44、第九个电动机45、第九个定量泵46、第九个压力传感器47、第十个压力传感器48、第十一个压力传感器49、第十二个压力传感器50、第十三个压力传感器51、第十四个压力传感器52、第十五个压力传感器53、第十六个压力传感器54、第十七个压力传感器55、第十八个压力传感器56、第十九个压力传感器57、第二十个压力传感器58、第二十一个压力传感器59、第二十二个压力传感器60、第二十三个压力传感器61、第二十四个压力传感器62、第一个位移控制器63、第二个位移控制器64、第三个位移控制器65、第四个位移控制器66、第五个位移控制器67、第六个位移控制器68、第七个位移控制器69、第八个位移控制器70、第九个位移控制器71、第十个位移控制器72、第十一个位移控制器73、第十二个位移控制器74、第十三个位移控制器75、第十四个位移控制器76、第十五个位移控制器77、第十六个位移控制器78、第一个液控单向阀79、第二个液控单向阀80、第三个液控单向阀81、第四个液控单向阀82、第五个液控单向阀83、第六个液控单向阀84、第七个液控单向阀85、第八个液控单向阀86、第九个液控单向阀87、第十个液控单向阀88、第十一个液控单向阀89、第十二个液控单向阀90、第十三个液控单向阀91、第十四个液控单向阀92、第十五个液控单向阀93、第十六个液控单向阀94、第十七个液控单向阀95、第十八个液控单向阀96、第十九个液控单向阀97、第二十个液控单向阀98、第

二十一个液控单向阀99、第二十二个液控单向阀100、第二十三个液控单向阀101、第二十四个液控单向阀102、第二十五个液控单向阀103、第二十六个液控单向阀104、第二十七个液控单向阀105、第二十八个液控单向阀106、第二十九个液控单向阀107、第三十个液控单向阀108、第三十一个液控单向阀109、第三十二个液控单向阀110、第一个三位四通比例换向阀111、第二个三位四通比例换向阀112、第三个三位四通比例换向阀113、第四个三位四通比例换向阀114、第五个三位四通比例换向阀115、第六个三位四通比例换向阀116、第七个三位四通比例换向阀117、第八个三位四通比例换向阀118、第九个三位四通比例换向阀119、第十个三位四通比例换向阀120、第十一个三位四通比例换向阀121、第十二个三位四通比例换向阀122、第十三个三位四通比例换向阀123、第十四个三位四通比例换向阀124、第十五个三位四通比例换向阀125、第十六个三位四通比例换向阀126、油箱127、油源128、第一水箱129、第二水箱130、左侧收集翼板131、右侧收集翼板132、收集底座133、导轨滑槽1330、空心凸台1331、弧形安装凹槽13310、导流凹槽13311、耐磨层134、紧固环135。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.此外,术语“第一个”、“第二个”、“第三个”、“第四个”、“第五个”、“第六个”、“第七个”、“第八个”、“第九个”、“第十个”、“第十一个”、“第十二个”、“第十三个”、“第十四个”、“第十五个”、“第十六个”、“第十七个”、“第十八个”、“第十九个”、“第二十个”、“第二十一个”、“第二十二个”、“第二十三个”、“第二十四个”、“第二十五个”、“第二十六个”、“第二十七个”、“第二十八个”、“第二十九个”、“第三十个”、“第三十一个”、“第三十二个”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一个”、“第二个”、“第三个”、“第四个”、“第五个”、“第六个”、“第七个”、“第八个”、“第九个”、“第十个”、“第十一个”、“第十二个”、“第十三个”、“第十四个”、“第十五个”、“第十六个”、“第十七个”、“第十八个”、“第十九个”、“第二十个”、“第二十一个”、“第二十二个”、“第二十三个”、“第二十四个”、“第二十五个”、“第二十六个”、“第二十七个”、“第二十八个”、“第二十九个”、“第三十个”、“第三十一个”、“第三十二个”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

40.实施例1

41.本发明的杆筒精密加工用主被动复合自适应静压支撑装置,包括液压回路系统和支撑机构,支撑机构包括收集底座133,收集底座133的顶部设有空心凸台1331,空心凸台

1331的顶部开设有弧形安装凹槽13310,弧形安装凹槽13310内壁的前后两侧之间且位于左端的位置转动连接有左侧收集翼板131,弧形安装凹槽13310内壁的前后两侧之间且位于右端的位置转动连接有右侧收集翼板132,左侧收集翼板131和右侧收集翼板132用于定位八个静压支撑单元,左侧收集翼板131和右侧收集翼板132之间设有两个呈前后对称设置的紧固环135,通过两个紧固环135将八个静压支撑单元的前后两侧进行固定,两个紧固环135之间设有以环形阵列排布的第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24,通过设置多组独立控制的静压支撑单元,实现对工件的主被动复合自适应静压支撑,每个静压支撑单元包括静压调节系统与液压驱动系统,其中,静压调节系统通过变转速电机驱动定量泵,实现静压力的主动调节;同时,静压调节系统根据其内置压力传感器的压力信号,对变转速电机转速进行在线调节,实现静压力的自适应闭环控制,液压驱动系统由比例换向阀组驱动液压缸,实现静压支撑单元的独立位置控制;同时,液压驱动系统内置的位移控制器会根据液压缸活塞杆的位置信号,调节比例换向阀的状态,实现对静压支撑单元的位置闭环控制,保证静压支撑单元的位置精度,此外,该支撑装置还具备静压力被动调节功能,当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工件受到的静压力与车削力平衡,实现静压支撑力的被动调节,本发明通过静压调节系统与液压驱动系统的协同作用以及静压力被动调节功能,保证工件在加工过程中具有良好的受力状态与加工刚度,提高工件的加工质量。

42.液压回路系统:第一水箱129分别与第一个过滤器41的41a口、第二个过滤器42的42b口相连;第二个过滤器42的42a口与第九个定量泵46的46b口相连;第九个定量泵46的46a口与第三个过滤器43的43b口相连;第二水箱130分别与第三个过滤器43的43a口、第四个过滤器44的44a口相连;第一个过滤器41的41b口分别与第一个定量泵9的9a口、第二个定量泵10的10a口、第三个定量泵11的11a口、第四个定量泵12的12a口、第五个定量泵13的13a口、第六个定量泵14的14a口、第七个定量泵15的15a口、第八个定量泵16的16a口相连;第四个过滤器44的44b口分别与第一个静压支撑单元17的17f口、第二个静压支撑单元18的18f口、第三个静压支撑单元19的19f口、第四个静压支撑单元20的20f口、第五个静压支撑单元21的21f口、第六个静压支撑单元22的22f口、第七个静压支撑单元23的23f口、第八个静压支撑单元24的24f口相连。

43.第一个定量泵9的9b口与第一个静压支撑单元17的17e口相连;第一个静压支撑单元17的17i口与第一个压力传感器33的33a口相连;第二个定量泵10的10b口与第二个静压支撑单元18的18e口相连;第二个静压支撑单元18的18i口与第二个压力传感器34的34a口相连;第三个定量泵11的11b口与第三个静压支撑单元19的19e口相连;第三个静压支撑单元19的19i口与第三个压力传感器35的35a口相连;第四个定量泵12的12b口与第四个静压支撑单元20的20e口相连;第四个静压支撑单元20的20i口与第四个压力传感器36的36a口相连;第五个定量泵13的13b口与第五个静压支撑单元21的21e口相连;第五个静压支撑单元21的21i口与第五个压力传感器37的37a口相连;第六个定量泵14的14b口与第六个静压支撑单元22的22e口相连;第六个静压支撑单元22的22i口与第六个压力传感器38的38a口

相连;第七个定量泵15的15b口与第七个静压支撑单元23的23e口相连;第七个静压支撑单元23的23i口与第七个压力传感器39的39a口相连;第八个定量泵16的16b口与第八个静压支撑单元24的24e口相连;第八个静压支撑单元24的24i口与第八个压力传感器40的40a口相连。

44.油源128分别与第一个三位四通比例换向阀111的111p口、第二个三位四通比例换向阀112的112p口、第三个三位四通比例换向阀113的113p口、第四个三位四通比例换向阀114的114p口、第五个三位四通比例换向阀115的115p口、第六个三位四通比例换向阀116的116p口、第七个三位四通比例换向阀117的117p口、第八个三位四通比例换向阀118的118p口、第九个三位四通比例换向阀119的119p口、第十个三位四通比例换向阀120的120p口、第十一个三位四通比例换向阀121的121p口、第十二个三位四通比例换向阀122的122p口、第十三个三位四通比例换向阀123的123p口、第十四个三位四通比例换向阀124的124p口、第十五个三位四通比例换向阀125的125p口、第十六个三位四通比例换向阀126的126p口相连;油箱127分别与第一个三位四通比例换向阀111的111t口、第二个三位四通比例换向阀112的112t口、第三个三位四通比例换向阀113的113t口、第四个三位四通比例换向阀114的114t口、第五个三位四通比例换向阀115的115t口、第六个三位四通比例换向阀116的116t口、第七个三位四通比例换向阀117的117t口、第八个三位四通比例换向阀118的118t口、第九个三位四通比例换向阀119的119t口、第十个三位四通比例换向阀120的120t口、第十一个三位四通比例换向阀121的121t口、第十二个三位四通比例换向阀122的122t口、第十三个三位四通比例换向阀123的123t口、第十四个三位四通比例换向阀124的124t口、第十五个三位四通比例换向阀125的125t口、第十六个三位四通比例换向阀126的126t口相连。

45.第一个三位四通比例换向阀111的111a口分别与第一个液控单向阀79的79a口、第二个液控单向阀80的80c口相连;第一个三位四通比例换向阀111的111b口分别与第一个液控单向阀79的79c口、第二个液控单向阀80的80a口相连;第一个液控单向阀79的79b口分别与第九个压力传感器47的47a口、第一个静压支撑单元17的17b口相连;第二个液控单向阀80的80b口与第一个静压支撑单元17的17a口相连;第二个三位四通比例换向阀112的112a口分别与第三个液控单向阀81的81a口、第四个液控单向阀82的82c口相连;第二个三位四通比例换向阀112的112b口分别与第三个液控单向阀81的81c口、第四个液控单向阀82的82a口相连;第四个液控单向阀82的82b口分别与第十个压力传感器48的48a口、第一个静压支撑单元17的17d口相连;第三个液控单向阀81的81b口与第一个静压支撑单元17的17c口相连。

46.第三个三位四通比例换向阀113的113a口分别与第五个液控单向阀83的83a口、第六个液控单向阀84的84c口相连;第三个三位四通比例换向阀113的113b口分别与第五个液控单向阀83的83c口、第六个液控单向阀84的84a口相连;第五个液控单向阀83的83b口分别与第十一个压力传感器49的49a口、第二个静压支撑单元18的18b口相连;第六个液控单向阀84的84b口与第二个静压支撑单元18的18a口相连;第四个三位四通比例换向阀114的114a口分别与第七个液控单向阀85的85a口、第八个液控单向阀86的86c口相连;第四个三位四通比例换向阀114的114b口分别与第七个液控单向阀85的85c口、第八个液控单向阀86的86a口相连;第八个液控单向阀86的86b口分别与第十二个压力传感器50的50a口、第二个静压支撑单元18的18d口相连;第七个液控单向阀85的85b口与第二个静压支撑单元18的

18c口相连。

47.第五个三位四通比例换向阀115的115a口分别与第九个液控单向阀87的87a口、第十个液控单向阀88的88c口相连;第五个三位四通比例换向阀115的115b口分别与第九个液控单向阀87的87c口、第十个液控单向阀88的88a口相连;第九个液控单向阀87的87b口分别与第十三个压力传感器51的51a口、第三个静压支撑单元19的19b口相连;第十个液控单向阀88的88b口与第三个静压支撑单元19的19a口相连;第六个三位四通比例换向阀116的116a口分别与第十一个液控单向阀89的89a口、第十二个液控单向阀90的90c口相连;第六个三位四通比例换向阀116的116b口分别与第十一个液控单向阀89的89c口、第十二个液控单向阀90的90a口相连;第十二个液控单向阀90的90b口分别与第十四个压力传感器52的52a口、第三个静压支撑单元19的19d口相连;第十一个液控单向阀89的89b口与第三个静压支撑单元19的19c口相连。

48.第七个三位四通比例换向阀117的117a口分别与第十三个液控单向阀91的91a口、第十四个液控单向阀92的92c口相连;第七个三位四通比例换向阀117的117b口分别与第十三个液控单向阀91的91c口、第十四个液控单向阀92的92a口相连;第十三个液控单向阀91的91b口分别与第十五个压力传感器53的53a口、第四个静压支撑单元20的20b口相连;第十四个液控单向阀92的92b口与第四个静压支撑单元20的20a口相连;第八个三位四通比例换向阀118的118a口分别与第十五个液控单向阀93的93a口、第十六个液控单向阀94的94c口相连;第八个三位四通比例换向阀118的118b口分别与第十五个液控单向阀93的93c口、第十六个液控单向阀94的94a口相连;第十六个液控单向阀94的94b口分别与第十六个压力传感器54的54a口、第四个静压支撑单元20的20d口相连;第十五个液控单向阀93的93b口与第四个静压支撑单元20的20c口相连。

49.第九个三位四通比例换向阀119的119a口分别与第十七个液控单向阀95的95a口、第十八个液控单向阀96的96c口相连;第九个三位四通比例换向阀119的119b口分别与第十七个液控单向阀95的95c口、第十八个液控单向阀96的96a口相连;第十七个液控单向阀95的95b口分别与第十七个压力传感器55的55a口、第五个静压支撑单元21的21b口相连;第十八个液控单向阀96的96b口与第五个静压支撑单元21的21a口相连;第十个三位四通比例换向阀120的120a口分别与第十九个液控单向阀97的97a口、第二十个液控单向阀98的98c口相连;第十个三位四通比例换向阀120的120b口分别与第十九个液控单向阀97的97c口、第二十个液控单向阀98的98a口相连;第二十个液控单向阀98的98b口分别与第十八个压力传感器56的56a口、第五个静压支撑单元21的21d口相连;第十九个液控单向阀97的97b口与第五个静压支撑单元21的21c口相连。

50.第十一个三位四通比例换向阀121的121a口分别与第二十一个液控单向阀99的99a口、第二十二个液控单向阀100的100c口相连;第十一个三位四通比例换向阀121的121b口分别与第二十一个液控单向阀99的99c口、第二十二个液控单向阀100的100a口相连;第二十一个液控单向阀99的99b口分别与第十九个压力传感器57的57a口、第六个静压支撑单元22的22b口相连;第二十二个液控单向阀100的100b口与第六个静压支撑单元22的22a口相连;第十二个三位四通比例换向阀122的122a口分别与第二十三个液控单向阀101的101a口、第二十四个液控单向阀102的102c口相连;第十二个三位四通比例换向阀122的122b口分别与第二十三个液控单向阀101的101c口、第二十四个液控单向阀102的102a口相连;第

二十四个液控单向阀102的102b口分别与第二十个压力传感器58的58a口、第六个静压支撑单元22的22d口相连;第二十三个液控单向阀101的101b口与第六个静压支撑单元22的22c口相连。

51.第十三个三位四通比例换向阀123的123a口分别与第二十五个液控单向阀103的103a口、第二十六个液控单向阀104的104c口相连;第十三个三位四通比例换向阀123的123b口分别与第二十五个液控单向阀103的103c口、第二十六个液控单向阀104的104a口相连;第二十五个液控单向阀103的103b口分别与第二十一个压力传感器59的59a口、第七个静压支撑单元23的23b口相连;第二十六个液控单向阀104的104b口与第七个静压支撑单元23的23a口相连;第十四个三位四通比例换向阀124的124a口分别与第二十七个液控单向阀105的105a口、第二十八个液控单向阀106的106c口相连;第十四个三位四通比例换向阀124的124b口分别与第二十七个液控单向阀105的105c口、第二十八个液控单向阀106的106a口相连;第二十八个液控单向阀106的106b口分别与第二十二个压力传感器60的60a口、第七个静压支撑单元23的23d口相连;第二十七个液控单向阀105的105b口与第七个静压支撑单元23的23c口相连。

52.第十五个三位四通比例换向阀125的125a口分别与第二十九个液控单向阀107的107a口、第三十个液控单向阀108的108c口相连;第十五个三位四通比例换向阀125的125b口分别与第二十九个液控单向阀107的107c口、第三十个液控单向阀108的108a口相连;第二十九个液控单向阀107的107b口分别与第二十三个压力传感器61的61a口、第八个静压支撑单元24的24b口相连;第三十个液控单向阀108的108b口与第八个静压支撑单元24的24a口相连;第十六个三位四通比例换向阀126的126a口分别与第三十一个液控单向阀109的109a口、第三十二个液控单向阀110的110c口相连;第十六个三位四通比例换向阀126的126b口分别与第三十一个液控单向阀109的109c口、第三十二个液控单向阀110的110a口相连;第三十二个液控单向阀110的110b口分别与第二十四个压力传感器62的62a口、第八个静压支撑单元24的24d口相连;第三十一个液控单向阀109的109b口与第八个静压支撑单元24的24c口相连。

53.第一个电动机1用于驱动第一个定量泵9,第二个电动机2用于驱动第二个定量泵10,第三个电动机3用于驱动第三个定量泵11,第四个电动机4用于驱动第四个定量泵12,第五个电动机5用于驱动第五个定量泵13,第六个电动机6用于驱动第六个定量泵14,第七个电动机7用于驱动第七个定量泵15,第八个电动机8用于驱动第八个定量泵16,第九个电动机45用于驱动第九个定量泵46。

54.液控单向阀的c口处于高压时,其a口与b口处于双向导通状态;液控单向阀的c口处于低压时,其a口与b口处于单向导通状态(a口至b口导通)。

55.实施例2

56.本发明的杆筒精密加工用主被动复合自适应静压支撑装置,包括液压回路系统和支撑机构,支撑机构包括收集底座133,收集底座133的顶部设有空心凸台1331,空心凸台1331的顶部开设有弧形安装凹槽13310,弧形安装凹槽13310内壁的前后两侧之间且位于左端的位置转动连接有左侧收集翼板131,弧形安装凹槽13310内壁的前后两侧之间且位于右端的位置转动连接有右侧收集翼板132,左侧收集翼板131和右侧收集翼板132用于定位八个静压支撑单元,左侧收集翼板131和右侧收集翼板132之间设有两个呈前后对称设置的紧

固环135,通过两个紧固环135将八个静压支撑单元的前后两侧进行固定,两个紧固环135之间设有以环形阵列排布的第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24,通过设置多组独立控制的静压支撑单元,实现对工件的主被动复合自适应静压支撑,每个静压支撑单元包括静压调节系统与液压驱动系统,其中,静压调节系统通过变转速电机驱动定量泵,实现静压力的主动调节;同时,静压调节系统根据其内置压力传感器的压力信号,对变转速电机转速进行在线调节,实现静压力的自适应闭环控制,液压驱动系统由比例换向阀组驱动液压缸,实现静压支撑单元的独立位置控制;同时,液压驱动系统内置的位移控制器会根据液压缸活塞杆的位置信号,调节比例换向阀的状态,实现对静压支撑单元的位置闭环控制,保证静压支撑单元的位置精度,此外,该支撑装置还具备静压力被动调节功能,当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工件受到的静压力与车削力平衡,实现静压支撑力的被动调节,本发明通过静压调节系统与液压驱动系统的协同作用以及静压力被动调节功能,保证工件在加工过程中具有良好的受力状态与加工刚度,提高工件的加工质量。

57.上述方案中,收集底座133的底部开设有与车床床身活动连接的导轨滑槽1330,导轨滑槽1330的内壁设有耐磨层134,耐磨层134通过螺栓连接在导轨滑槽1330内,用于防止导轨滑槽1330与车床床身过度磨损。

58.实施例3

59.本发明的杆筒精密加工用主被动复合自适应静压支撑装置,包括液压回路系统和支撑机构,支撑机构包括收集底座133,收集底座133的顶部设有空心凸台1331,空心凸台1331的顶部开设有弧形安装凹槽13310,弧形安装凹槽13310内壁的前后两侧之间且位于左端的位置转动连接有左侧收集翼板131,弧形安装凹槽13310内壁的前后两侧之间且位于右端的位置转动连接有右侧收集翼板132,左侧收集翼板131和右侧收集翼板132用于定位八个静压支撑单元,左侧收集翼板131和右侧收集翼板132之间设有两个呈前后对称设置的紧固环135,通过两个紧固环135将八个静压支撑单元的前后两侧进行固定,两个紧固环135之间设有以环形阵列排布的第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24,通过设置多组独立控制的静压支撑单元,实现对工件的主被动复合自适应静压支撑,每个静压支撑单元包括静压调节系统与液压驱动系统,其中,静压调节系统通过变转速电机驱动定量泵,实现静压力的主动调节;同时,静压调节系统根据其内置压力传感器的压力信号,对变转速电机转速进行在线调节,实现静压力的自适应闭环控制,液压驱动系统由比例换向阀组驱动液压缸,实现静压支撑单元的独立位置控制;同时,液压驱动系统内置的位移控制器会根据液压缸活塞杆的位置信号,调节比例换向阀的状态,实现对静压支撑单元的位置闭环控制,保证静压支撑单元的位置精度,此外,该支撑装置还具备静压力被动调节功能,当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工

件受到的静压力与车削力平衡,实现静压支撑力的被动调节,本发明通过静压调节系统与液压驱动系统的协同作用以及静压力被动调节功能,保证工件在加工过程中具有良好的受力状态与加工刚度,提高工件的加工质量。

60.上述方案中,弧形安装凹槽13310内壁底部的中部开设有导流凹槽13311,空心凸台1331的前侧且靠近顶部的位置设有第四个过滤器44,第四个过滤器44与导流凹槽13311连通,用于水的导流。

61.实施例4

62.本发明的杆筒精密加工用主被动复合自适应静压支撑装置,包括液压回路系统和支撑机构,支撑机构包括收集底座133,收集底座133的顶部设有空心凸台1331,空心凸台1331的顶部开设有弧形安装凹槽13310,弧形安装凹槽13310内壁的前后两侧之间且位于左端的位置转动连接有左侧收集翼板131,弧形安装凹槽13310内壁的前后两侧之间且位于右端的位置转动连接有右侧收集翼板132,左侧收集翼板131和右侧收集翼板132用于定位八个静压支撑单元,左侧收集翼板131和右侧收集翼板132之间设有两个呈前后对称设置的紧固环135,通过两个紧固环135将八个静压支撑单元的前后两侧进行固定,两个紧固环135之间设有以环形阵列排布的第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24,通过设置多组独立控制的静压支撑单元,实现对工件的主被动复合自适应静压支撑,每个静压支撑单元包括静压调节系统与液压驱动系统,其中,静压调节系统通过变转速电机驱动定量泵,实现静压力的主动调节;同时,静压调节系统根据其内置压力传感器的压力信号,对变转速电机转速进行在线调节,实现静压力的自适应闭环控制,液压驱动系统由比例换向阀组驱动液压缸,实现静压支撑单元的独立位置控制;同时,液压驱动系统内置的位移控制器会根据液压缸活塞杆的位置信号,调节比例换向阀的状态,实现对静压支撑单元的位置闭环控制,保证静压支撑单元的位置精度,此外,该支撑装置还具备静压力被动调节功能,当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工件受到的静压力与车削力平衡,实现静压支撑力的被动调节,本发明通过静压调节系统与液压驱动系统的协同作用以及静压力被动调节功能,保证工件在加工过程中具有良好的受力状态与加工刚度,提高工件的加工质量。

63.上述方案中,第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24具有相同结构,通过第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24对工件进行主被动复合自适应静压支撑。

64.实施例5

65.本发明的杆筒精密加工用主被动复合自适应静压支撑装置,包括液压回路系统和支撑机构,支撑机构包括收集底座133,收集底座133的顶部设有空心凸台1331,空心凸台1331的顶部开设有弧形安装凹槽13310,弧形安装凹槽13310内壁的前后两侧之间且位于左

端的位置转动连接有左侧收集翼板131,弧形安装凹槽13310内壁的前后两侧之间且位于右端的位置转动连接有右侧收集翼板132,左侧收集翼板131和右侧收集翼板132用于定位八个静压支撑单元,左侧收集翼板131和右侧收集翼板132之间设有两个呈前后对称设置的紧固环135,通过两个紧固环135将八个静压支撑单元的前后两侧进行固定,两个紧固环135之间设有以环形阵列排布的第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24,通过设置多组独立控制的静压支撑单元,实现对工件的主被动复合自适应静压支撑,每个静压支撑单元包括静压调节系统与液压驱动系统,其中,静压调节系统通过变转速电机驱动定量泵,实现静压力的主动调节;同时,静压调节系统根据其内置压力传感器的压力信号,对变转速电机转速进行在线调节,实现静压力的自适应闭环控制,液压驱动系统由比例换向阀组驱动液压缸,实现静压支撑单元的独立位置控制;同时,液压驱动系统内置的位移控制器会根据液压缸活塞杆的位置信号,调节比例换向阀的状态,实现对静压支撑单元的位置闭环控制,保证静压支撑单元的位置精度,此外,该支撑装置还具备静压力被动调节功能,当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工件受到的静压力与车削力平衡,实现静压支撑力的被动调节,本发明通过静压调节系统与液压驱动系统的协同作用以及静压力被动调节功能,保证工件在加工过程中具有良好的受力状态与加工刚度,提高工件的加工质量。

66.上述方案中,第一个静压支撑单元17包括支撑底座171,支撑底座171为弧形结构,支撑底座171的顶部开设有对称分布的异形滑槽1710,两个异形滑槽1710内均滑动连接有异形导轨172,两个异形导轨172的底部共同连接有活动底座174,通过两个异形导轨172使活动底座174稳定移动,活动底座174的底部可拆卸连接有导流板175,导流板175通过螺栓与活动底板174连接,导流板175的底部且位于两端的位置均可拆卸连接有密封层176,密封层176通过螺栓与导流板175连接;导流板175与密封层176为替换件,根据加工工件的尺寸,通过更换不同弧度的替换件,使得工件获得更好的支撑效果。

67.实施例6

68.本发明的杆筒精密加工用主被动复合自适应静压支撑装置,包括液压回路系统和支撑机构,支撑机构包括收集底座133,收集底座133的顶部设有空心凸台1331,空心凸台1331的顶部开设有弧形安装凹槽13310,弧形安装凹槽13310内壁的前后两侧之间且位于左端的位置转动连接有左侧收集翼板131,弧形安装凹槽13310内壁的前后两侧之间且位于右端的位置转动连接有右侧收集翼板132,左侧收集翼板131和右侧收集翼板132用于定位八个静压支撑单元,左侧收集翼板131和右侧收集翼板132之间设有两个呈前后对称设置的紧固环135,通过两个紧固环135将八个静压支撑单元的前后两侧进行固定,两个紧固环135之间设有以环形阵列排布的第一个静压支撑单元17、第二个静压支撑单元18、第三个静压支撑单元19、第四个静压支撑单元20、第五个静压支撑单元21、第六个静压支撑单元22、第七个静压支撑单元23和第八个静压支撑单元24,通过设置多组独立控制的静压支撑单元,实现对工件的主被动复合自适应静压支撑,每个静压支撑单元包括静压调节系统与液压驱动系统,其中,静压调节系统通过变转速电机驱动定量泵,实现静压力的主动调节;同时,静压

调节系统根据其内置压力传感器的压力信号,对变转速电机转速进行在线调节,实现静压力的自适应闭环控制,液压驱动系统由比例换向阀组驱动液压缸,实现静压支撑单元的独立位置控制;同时,液压驱动系统内置的位移控制器会根据液压缸活塞杆的位置信号,调节比例换向阀的状态,实现对静压支撑单元的位置闭环控制,保证静压支撑单元的位置精度,此外,该支撑装置还具备静压力被动调节功能,当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工件受到的静压力与车削力平衡,实现静压支撑力的被动调节,本发明通过静压调节系统与液压驱动系统的协同作用以及静压力被动调节功能,保证工件在加工过程中具有良好的受力状态与加工刚度,提高工件的加工质量。

69.上述方案中,支撑底座171的顶部且靠近两端的位置开设有两组呈对称分布的螺栓孔1711,每组由多个以环形阵列排布的螺栓孔1711组成,每个螺栓孔1711内均活动连接有连接螺栓173,支撑底座171的底部且靠近两端的位置开设有对称分布的柱形凹槽,两个柱形凹槽内分别设有第一个双作用单出杆液压缸177和第二个双作用单出杆液压缸178,第一个双作用单出杆液压缸177和第二个双作用单出杆液压缸178分别通过连接螺栓173固定在两个柱形凹槽内,对液压缸无杆腔的一端进行固定。

70.进一步的,活动底座174的顶部开设有对称分布的异形安装槽1740,两个异形导轨172的底部分别固定在两个异形安装槽1740内,活动底座174的顶部且靠近两端的位置开设有对称分布的安装孔1742,两个安装孔1742内均设有第一个压力传感器33,用于检测导流板175所受的压力,活动底座174的顶部且位于两个安装孔1742之间的位置设有对称分布的连接凸块1741,与液压缸有杆腔的一端连接,从而使第一个双作用单出杆液压缸177和第二个双作用单出杆液压缸178带动活动底座174移动。

71.进一步的,导流板175的顶部且靠近两端的位置开设有与两个安装孔1742位置相对应的避让孔1751,导流板175的底部开设有多个等间距排布的导流槽口1750,用于水的导流。

72.本发明的杆筒精密加工用主被动复合自适应静压支撑装置在使用时:

73.使用静压支撑单元位置主动调节功能:为了适应不同尺寸的加工工件,需要对静压支撑单元的径向位移进行调节,每个静压支撑单元由两个独立液压驱动系统驱动,其中每个液压驱动系统具有相同结构与工作原理,此处仅以第一个静压支撑单元17为例说明,具体实现方式如下所述:当需要液压缸伸出时,第一个三位四通比例换向阀111和第一个三位四通比例换向阀1112处于右位,油源128内的高压油分别经第一个三位四通比例换向阀111的111p口流入第一个三位四通比例换向阀111,经第二个三位四通比例换向阀112的112p口流入第二个三位四通比例换向阀112,液压油经第一个三位四通比例换向阀111后由其111a口流出,111a口流出的液压油分别经第一个液控单向阀79的79a口流入第一个液控单向阀79,经第二个液控单向阀80的80c口流入第二个液控单向阀80,液压油经第二个液控单向阀80后由其80b流出,80b口流出的液压油经第一个静压支撑单元17的17a口流入第一个双作用单出杆液压缸177无杆腔,第一个双作用单出杆液压缸177的有杆腔内的液压油,经第一个静压支撑单元17的17b口流出,17b口流出的液压油经第一个液控单向阀79的79b口流入第一个液控单向阀79,液压油经第一个液控单向阀79后由其79a口流出,79a口流出

的液压油经第一个三位四通比例换向阀111的111b口流入第一个三位四通比例换向阀111,液压油经第一个三位四通比例换向阀111后由其111t口流回油箱127;液压油经第二个三位四通比例换向阀112后由其112a口流出,112a口流出的液压油分别经第三个液控单向阀81的81a口流入第三个液控单向阀81,经第四个液控单向阀82的82c口流入第四个液控单向阀82,液压油经第三个液控单向阀81后由其81b流出,81b口流出的液压油经第一个静压支撑单元17的17c口流入第一个双作用单出杆液压缸177无杆腔,第一个双作用单出杆液压缸177的有杆腔内的液压油,经第一个静压支撑单元17的17d口流出,17d口流出的液压油经第四个液控单向阀82的82b口流入第四个液控单向阀82,液压油经第四个液控单向阀82后由其82a口流出,82a口流出的液压油经第二个三位四通比例换向阀112的112b口流入第二个三位四通比例换向阀112,液压油经第二个三位四通比例换向阀112后由其112t口流回油箱127;当需要液压缸缩回时,第一个三位四通比例换向阀111和第二个三位四通比例换向阀112处于左位,油源128内的高压油分别经第一个三位四通比例换向阀111的111p口流入第一个三位四通比例换向阀111,经第二个三位四通比例换向阀112的112p口流入第二个三位四通比例换向阀112,液压油经第一个三位四通比例换向阀111后由其111b口流出,111a口流出的液压油分别经第二个液控单向阀80的80c口流入第二个液控单向阀80,经第一个液控单向阀79的79a口流入第一个液控单向阀79,液压油经第二个液控单向阀80后由其80b流出,80b口流出的液压油经第一个静压支撑单元17的17b口流入第一个双作用单出杆液压缸177有杆腔,第一个双作用单出杆液压缸177的无杆腔内的液压油,经第一个静压支撑单元17的17a口流出,17a口流出的液压油经第二个液控单向阀80的80b口流入第二个液控单向阀80,液压油经第二个液控单向阀80后由其80a口流出,80a口流出的液压油经第一个三位四通比例换向阀111的111b口流入第一个三位四通比例换向阀111,液压油经第一个三位四通比例换向阀111后由其111t口流回油箱127,液压油经第二个三位四通比例换向阀112后由其112b口流出,112b口流出的液压油分别经第三个液控单向阀81的81c口流入第三个液控单向阀81,经第四个液控单向阀82的82a口流入第四个液控单向阀82,液压油经第四个液控单向阀82后由其82b流出,82b口流出的液压油经第一个静压支撑单元17的17d口流入第一个双作用单出杆液压缸177有杆腔,第一个双作用单出杆液压缸177的无杆腔内的液压油,经第一个静压支撑单元17的17c口流出,17c口流出的液压油经第三个液控单向阀81的81b口流入第三个液控单向阀81,液压油经第三个液控单向阀81后由其81a口流出,81a口流出的液压油经第二个三位四通比例换向阀112的112a口流入第二个三位四通比例换向阀112,液压油经第二个三位四通比例换向阀112后由其112t口流回油箱127;实现对静压支撑单元的位置主动调节功能。

74.使用静压支撑单元支撑力主动调节功能:当车床在对细长的杆筒类零件进行加工时,需要对其进行辅助支撑,保证其加工精度;此时,第一个电动机1启动,第一个电动机1驱动第一个定量泵9,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第一个定量泵9的9a口流入第一个定量泵9,水经第一个定量泵9后由其9b口流出,9b口流出的水经第一个静压支撑单元17的17e口流入第一个静压支撑单元17,流入第一个静压支撑单元17的水一部分经其17i口流入第一个压力传感器33,一部分经其内部的收集装置收集后由其17f口流出,17f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第

二水箱130,第一个压力传感器33将其压力信号传递至第一个力控制器25,第一个力控制器25在线调整第一个电动机1的转速,实现第一个静压支撑单元17的支撑力主动调节功能;第二个电动机2启动,第二个电动机2驱动第二个定量泵10,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第二个定量泵10的10a口流入第二个定量泵10,水经第二个定量泵10后由其10b口流出,10b口流出的水经第二个静压支撑单元18的18e口流入第二个静压支撑单元18,流入第二个静压支撑单元18的水一部分经其18i口流入第二个压力传感器34,一部分经其内部的收集装置收集后由其18f口流出,18f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第二水箱130,第二个压力传感器34将其压力信号传递至第二个力控制器26,第二个力控制器26在线调整第二个电动机2的转速,实现第二个静压支撑单元18的支撑力主动调节功能;第三个电动机3启动,第三个电动机3驱动第三个定量泵11,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第三个定量泵11的11a口流入第三个定量泵11,水经第三个定量泵11后由其11b口流出,11b口流出的水经第三个静压支撑单元19的19e口流入第三个静压支撑单元19,流入第三个静压支撑单元19的水一部分经其19i口流入第三个压力传感器35,一部分经其内部的收集装置收集后由其19f口流出,19f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第二水箱130,第三个压力传感器35将其压力信号传递至第三个力控制器27,第三个力控制器27在线调整第三个电动机3的转速,实现第三个静压支撑单元19的支撑力主动调节功能;第四个电动机4启动,第四个电动机4驱动第四个定量泵12,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第四个定量泵12的12a口流入第四个定量泵12,水经第四个定量泵12后由其12b口流出,12b口流出的水经第四个静压支撑单元20的20e口流入第四个静压支撑单元20,流入第四个静压支撑单元20的水一部分经其20i口流入第四个压力传感器36,一部分经其内部的收集装置收集后由其20f口流出,20f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第二水箱130,第四个压力传感器36将其压力信号传递至第四个力控制器28,第四个力控制器28在线调整第四个电动机4的转速,实现第四个静压支撑单元20的支撑力主动调节功能;第五个电动机5启动,第五个电动机5驱动第五个定量泵13,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第五个定量泵13的13a口流入第五个定量泵13,水经第五个定量泵13后由其13b口流出,13b口流出的水经第五个静压支撑单元21的21e口流入第五个静压支撑单元21,流入第五个静压支撑单元21的水一部分经其21i口流入第五个压力传感器37,一部分经其内部的收集装置收集后由其21f口流出,21f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第二水箱130,第五个压力传感器37将其压力信号传递至第五个力控制器29,第五个力控制器29在线调整第五个电动机5的转速,实现第五个静压支撑单元21的支撑力主动调节功能;第六个电动机6启动,第六个电动机6驱动第六个定量泵14,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第六个定量泵14的14a口流入第六个定量泵14,水经定量泵4后由其14b口流出,

14b口流出的水经第六个静压支撑单元22的22e口流入第六个静压支撑单元22,流入第六个静压支撑单元22的水一部分经其22i口流入第六个压力传感器38,一部分经其内部的收集装置收集后由其22f口流出,22f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第二水箱130,第六个压力传感器38将其压力信号传递至第六个力控制器30,第六个力控制器30在线调整第六个电动机6的转速,实现第六个静压支撑单元22的支撑力主动调节功能;第七个电动机7启动,第七个电动机7驱动第七个定量泵15,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第七个定量泵15的15a口流入第七个定量泵15,水经第七个定量泵15后由其15b口流出,15b口流出的水经第七个静压支撑单元23的23e口流入第七个静压支撑单元23,流入第七个静压支撑单元23的水一部分经其23i口流入第七个压力传感器39,一部分经其内部的收集装置收集后由其23f口流出,23f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第二水箱130,第七个压力传感器39将其压力信号传递至第七个力控制器31,第七个力控制器31在线调整第七个电动机7的转速,实现第七个静压支撑单元23的支撑力主动调节功能;第八个电动机8启动,第八个电动机8驱动第八个定量泵16,第一水箱129中的水经第一个过滤器41的41a口流入第一个过滤器41,水经第一个过滤器41后由其41b口流出,41b口流出的水经第八个定量泵16的16a口流入第八个定量泵16,水经第八个定量泵16后由其16b口流出,16b口流出的水经第八个静压支撑单元24的24e口流入第八个静压支撑单元24,流入第八个静压支撑单元24的水一部分经其24i口流入第八个压力传感器40,一部分经其内部的收集装置收集后由其24f口流出,24f口流出的水经第四个过滤器44的44b口流入第四个过滤器44,水经第四个过滤器44后由其44a口流入第二水箱130,第八个压力传感器40将其压力信号传递至第八个力控制器32,第八个力控制器32在线调整第八个电动机8的转速,实现第八个静压支撑单元24的支撑力主动调节功能;当第二水箱130中的水超过预计水位,启动第九个电动机45,第九个电动机45驱动第九个定量泵46,第二水箱130内的水经第三个过滤器43的43a口流入第三个过滤器43,水经第三个过滤器43后由其43b口流出,43b口流出的水经第九个定量泵46的46a口流入第九个定量泵46,水经第九个定量泵46后由其46b口流出,46b口流出的水经第二个过滤器42的42a口流入第二个过滤器42,水经第二个过滤器42后由其42b口流出,42b口流出的水直接流入第一水箱129,实现两个水箱水位的平衡;通过对电动机转速的闭环控制,实现静压支撑单元输出支撑力的在线主动调节功能。

75.使用静压支撑单元工作:当加工工件完成装夹后,根据工件的尺寸,通过液压驱动系统,实现对静压支撑单元的径向调整,静压支撑单元具有相同实现原理,此处仅以第一个静压支撑单元17为例说明,具体如下所述,当需要第一个静压支撑单元17靠近工件时,第一个双作用单出杆液压缸177和第二个双作用单出杆液压缸178的活塞杆做伸出运动,在活塞杆的支撑力作用下,活动底座174开始运动,在异型导轨172的导向作用下,活动底座174沿其法向方向运动,当需要第一个静压支撑单元17远离工件时,第一个双作用单出杆液压缸177和第二个双作用单出杆液压缸178的活塞杆做缩回运动,在活塞杆的拉力作用下,活动底座174开始运动,在异形导轨172的导向作用下,活动底座174沿其法向方向运动;活塞杆设输出的力经连接销轴传递至活动底座174,高压水经导流板175与密封层176后冲击在工件表面,在工件表面形成一层静压水层,活动底座133受到的静压力与其受到活塞杆的支撑

力相平衡;当工件位置发生偏移时,工件与偏移方向上的静压支撑单元间隙减小,静压支撑单元对工件的静压力增大;在静压力作用下,工件远离静压支撑单元;工件与静压支撑单元间隙增大,静压支撑单元对工件的静压力减小,最终工件受到的静压力与车削力平衡,实现静压支撑力的被动调节;通过液压驱动系统独立驱动静压支撑单元,实现其径向位置调整,通过静压支撑单元内置的压力传感器,实现静压力的闭环控制;通过静压支撑单元主被动复合支撑功能,保证工件在加工过程中具有良好的受力状态,提高工件的加工质量。

76.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。