1.本发明属于耐火材料技术领域,具体涉及一种大型竖立型自锁式炉体及具有该炉体的工业炉。

背景技术:

2.大型制酸流态化工业炉炉体的引进于国外技术。在炉体运行中,普遍出现钢外壳与炉衬分离,炉衬变形,硫泄露等问题,且多例出现炉顶、烟道、烟气室扩大段炉衬坍塌,突发事故停产情况。这些情况,说明炉体结构的自稳定性存在着问题。

3.工业炉炉体属于特异形状建筑物,兼有专用大型工业炉窑工业炉炉体,属于特异性建筑物,又兼有专用大型热设备的功能。炉体的外形特征为:炉体为密封的中空的由上下二段不同直径的圆柱体组成,中间的是一个正椎体把上下二个圆柱体相连,形成“上大下小”的类似圆形“谷仓”形状。炉体顶部为拱形,四周覆盖在炉体上部圆筒形炉体上部;炉体下部的炉底为圆形平板,与圆筒形下部炉体相连,并且托举着整个炉体自重和运行中的动态荷载。

4.整个炉体脱离地面,坐落在基础混凝土环形梁或者基础框架梁上,混凝土基础梁下部是一组高框架式混凝土立柱,深入地面以下数十米,高框架式混凝土立柱下面,是块状混凝土基座。

5.大型竖立工业炉的炉体构造,参见图1a和图1b,自上而下依次分为炉顶a、炉体侧壁b,和炉底c三个部分。炉体的外部关联设备,是炉体下部的供料系统和供风系统。供风系统通过简单的缓存设备,将风体稳定均化,改变和控制风体的流向和速度的,形成旋流向炉体供风,以供应炉体工艺过程中需要的氧,和对炉体的物料产生搅拌和物料流动动能。

6.在工业炉炉体中,炉顶包括炉顶顶部钢板顶盖、炉顶顶盖下部的钢支架、炉顶保温层、炉顶工作层、炉顶拱脚梁五个构件。炉体侧壁,包括烟气室扩大段炉体b1、炉体锥段炉体b2、下直段炉体b3和烟气出口b4四个区段的连续构件。炉底为金属结构系统,在炉子的见火面有耐火材料炉衬。

7.以现在普遍使用和运行着的国外引进技术的竖式工业炉,出现了在运行一段时间后所发生的炉体偏移和烟气的泄露,是在我国从国外引进技术的当时,炉体比较小,设计者在对炉顶结构受力系统的设计和砖砌炉衬设计模式上,存在着设计思想上是遗漏和偏差。这些问题如果不解决,是无法炉体在运行中发生的炉体变形和烟气泄露的问题的。这些情况在大而高的炉型和超大型炉体上表现的更加突出。现今,工业炉的体量普遍以超高大型和超大型为主。以一个可供15-20万吨/年以上电解锌的焙砂原料的炉体为例,炉体突出地面高度为 36米左右,炉体上部烟气室扩大段直径为φ22米以上,炉体重量近3000吨,不改变炉衬设计思想,仅仅保持炉体稳定的600-700吨的炉顶构件,就使炉体不堪重负。

8.传统的炉墙结构是钢外壳包裹砖砌炉衬。炉墙结构依次为:炉体钢外壳、轻质保温砖砌体,重质耐火砌体。在筒体钢外壳内侧的流化床区段底部、锥段底部和烟气室扩大段底部有四道钢托圈,分别托举三个区段的保温砖和耐火砖炉衬的重量。最上部的钢托圈托举

了整个炉顶。在这种炉体受力系统中,炉体钢外壳不但承担了所有炉体侧壁耐火炉衬的重量,还承担了炉顶所有的包括钢构件的重量和拱形炉顶对钢外壳的斜推力。在高温下,炉体钢外壳由于和耐火炉衬膨胀率不同而分离,使砖砌炉衬和钢外壳部分丧失了相互支撑的作用,砖砌炉衬松散变形开裂使炉衬失去密闭性而透火,使钢外壳温度升高刚性下降。这种现象在炉体侧壁上部展现的更为突出,而且炉体越大这种表现越明显。而扩大段炉衬上部炉体侧壁炉衬分离的恶果不但使炉体含硫烟气外泄,而且炉体上部沉重的炉顶对侧墙的产生的负荷也造成了对炉体的力学结构稳定性的破坏。在大型或超大型工业炉中,炉顶构件重量是炉体下部流化床区段侧墙重的4至 5倍,炉顶加烟气室扩大段的炉衬重量合计是锥段加流化床段重量的1.5倍以上,这样一种上大下小、头重脚轻的结构和荷重模式,不但容易使炉墙烟气出口的炉墙变形炉顶滑移,而且也使炉体侧壁的下部除了承担自身部位的静荷重、物料流束的流动负荷和高磨损之外,还承担着上部的炉体以及炉顶沉重的荷载和惯性扭矩,使炉体下部流化床区段炉衬更容易损坏。

9.为了解决炉衬的整体强度和密闭性问题,发明人已进行了多年的潜心研究,已先后申请了多件专利,包括申请号为01262210.9、名称为“沸腾工业炉新型炉体结构”,申请号为200710055130.5、名称为“大面积风口区流态化工业炉耐火炉衬”,以及申请号为200710055127.3、名称为“流态化工业炉球拱形炉顶及其成形方法”,这些专利集中于解决大型流化床工业炉的炉衬加强加固和炉顶整体化问题,还没有进行这个炉体系统的力学结构分析和从根本上解决大型流态化工业炉的炉顶对炉墙的推移和炉顶荷重在炉墙上的分解、炉衬分离、烟道变形、烟气泄露和大型、高耸型炉体运行中的抗灾害等问题。本专利旨在解决在大而高耸型或特大型工业炉的炉体炉衬上的炉体耐火炉衬松散和钢外壳分离的问题,和解决巨大沉重的炉顶对炉体上部的斜向推力使钢外壳上部向外膨胀变形的问题,以及炉体长期安全稳定运行和防止烟气泄露的问题,使炉体整体化,能够结实而具有柔性,提高炉体的抗灾害性,延长炉子的工作寿命。

技术实现要素:

10.有鉴于此,本发明的目的在于提供一种大型、超大型自锁式工业炉炉体及具有该炉体的工业炉,解决现有技术大型、超大型工业炉功能性及稳定性不足,容易发生硫泄露,以及炉衬容易变形、破损且更换和修补困难的问题。利用本发明建造的高耸巨大体量的炉体,在长期高负荷运行中,不会产生炉体分离震荡松散、不会由于沉重的炉顶对侧壁的不平衡推移使炉壁变形,炉体高温运行中不会产生与工艺运行频率共振,提高了对突发事件抗灾害能力。

11.为达到上述目的,本发明提供一个技术方案:

12.大型自锁式工业炉炉体,自上而下依次分为炉顶、炉体侧壁和炉底,其中,炉体侧壁自上而下分为烟气室扩大段炉体、烟气出口炉体、锥段炉体、下直段炉体四个区段,所述炉体侧壁包括设置在外部的钢外壳和设置在内部的炉衬结构,所述炉衬结构包括保温隔离层和工作层;保温隔离层与工作层的结合面上采用相互搭接且不可后退分离的的一体式组合结构形成自锁式组合炉衬。

13.优选的,在所述自锁式组合炉衬中,埋设有金属锚固构件,所述金属锚固构件与炉体钢外壳相连,将钢外壳与自锁式组合炉衬有效联合,钢外壳、保温隔离层、耐火混凝土工

作层形成三明治式的强-弱-强配置的一体结构。

14.优选的,所述工作层为耐火混凝土工作层;保温隔离层为轻质多孔体、纤维材料、多孔散状材料砌块、或者现场制作的各种形状的低于耐火混凝土工作层导热性能的层结构。

15.优选的,炉体高负荷高磨损段的炉衬结构分为三层:保温隔离层、中心耐火支撑工作层和高强耐火混凝土防磨见火面工作层。

16.优选的,炉体锥段的炉衬结构下部设置有高强防磨瓷面工作层。

17.优选的,在炉体上的各开放式孔口,设置密封环。

18.优选的,炉顶自下而上分为炉顶工作层、炉顶保温层、炉顶钢支撑构件和炉顶钢外壳,以及炉顶托举梁;对炉顶的支护形式为托举性支撑和悬吊性支撑相结合的双力学支护结构。

19.优选的,炉顶设置于炉体侧壁上,炉顶对炉体侧壁以正压力形式出现;在炉顶上设置同一热立场的悬挂系统,对炉顶中心进行锁定,并且对炉顶平坦部位进行辅助悬吊提拉。

20.优选的,所述托举性支撑为:炉顶托举梁被炉体侧壁上部钢外壳所分割,使炉顶及托举梁一部分设置在炉体侧壁之外,由炉体外设置的第二支撑系统进行支撑,另一部分炉顶托举梁设置在炉体侧壁的炉墙上端,由炉体外的第二支撑系统和炉体侧壁炉墙以及炉体侧壁钢外壳共同承担炉顶负荷。

21.优选的,在所述炉顶托举梁对应炉体钢外壳的高度位置,对炉体上部的炉体钢外壳周圈切割开口若干处,开口位置均布于炉顶托举梁相应位置的炉体钢外壳上。

22.优选的,在所述炉顶托举梁的下部、在炉体钢外壳内外安装炉顶托举梁下部的支撑托圈,在内外支撑托圈下部安装筋板。

23.优选的,沿所述炉顶托举梁相应部位,在炉体钢外壳内外安装固定炉顶托举梁的金属锚固构件。

24.优选的,在所述炉顶托举梁的外部,环绕着托举梁的位置,还设置有炉顶专用钢外壳;所述炉顶专用钢外壳与炉体钢外壳进行密闭相连;所述炉顶专用钢外壳下部还设置有支撑件。

25.优选的,所述悬吊性支撑为悬挂系统,源于炉顶托举梁下部支撑托圈的支撑体系,覆盖炉顶之上;在悬挂系统上安装锚固构件,穿过炉顶保温层,埋设在浇注料炉顶中,将炉顶悬挂固定在预设定位置上。

26.本发明还提供一个技术方案:

27.大型工业炉,具有上述任一所述的炉体。

28.有益效果:

29.本发明大型、超大型自锁式工业炉,在炉体侧壁的炉体钢外壳及其内部的炉衬结构上进行改进,钢外壳、炉衬保温隔离层与工作层采用了三明治式的强度搭配材料,该炉体建造材料的强度配置为强—弱—强;在保温隔离层和工作层的结合面上,采用了自锁式组合结构;在自锁式的组合炉衬中,埋设了金属锚固构件,金属锚固构件与炉体钢外壳相连,将钢外壳与自锁炉衬的有效联合,使炉筒体侧墙相互勾连相互依托相互牵制成为一体,共同构成了炉体的外部金属构件支撑和非金属炉衬的双力学支撑系统,使得炉体侧壁形成了紧致稳定的三明治双力学支撑结构的一体化组合炉衬。大大提高了炉体在运行与停炉期间

整体强度的一致性,提高了炉体在应对突发事件和开、停炉过渡过程的稳定性和抗灾害性,克服了炉体侧壁由于高温运行中炉衬与钢外壳因膨胀特性不同,各自进行膨胀变形,使炉体钢外壳和炉衬分离,炉衬失去整体性结构强度的传统炉体结构缺陷。

30.本发明在炉体竖立的侧壁上,将炉体炉衬做成一体,使炉体侧壁成为的高强稳定的二元双力学炉体支撑结构的“三明治”形式的炉体。炉体钢外壳和浇注料整体炉衬工作层各自为高强炉体的二侧,中间夹持着柔软强度低的保温隔离层炉衬。从炉体钢外壳上生根锚固构件,穿过保温隔离层炉衬,进入浇注料工作层中被固定,从而对整个炉体侧壁进行“锁定”。“三明治”整体结构炉体是一种高强的,具有很的好柔韧、稳定性和抗热震性的,高效的节能型组合炉衬的模式。

31.本发明对炉体炉衬中保温隔离层与工作层的结合面上采用了不可分离后退的自锁组合结构,在二个不同炉衬的相互接触面上进行“搭接”组合。在组合部位,二种不同的炉衬的接触表面积,大大高于各自炉衬后背的非互相接触面的表面积。“搭接”组合使二个彼此不同的炉衬利用大大延展的接触面面积的“界面效应”,在“搭接”面上进行更为充分密切的受力场的相互支持和融合,并且在搭接界面存储更多的热能,使炉体更加轻薄,保温节能。

32.本发明针对大型竖立高耸式炉体运行特点和负荷分配情况,设置了不同厚度,不同结构的炉衬,以尽量延长炉子的不检修长期综合运行寿命,有利于炉子的运行操作。

33.本发明改变了传统的工业炉炉顶的设计思想、力学结构配置和建造模式,把炉顶的重量和膨胀率的设计从“必须服从炉体侧壁的设计容量”的设计思想里解放了出来,形成了“炉顶就是炉顶、炉墙就是炉墙,可以是相互组合关系,也可以是相互配合关系,也可以是建筑结构彼此脱离,用工艺手段或其他模式进行组合的关系”。

34.本发明把炉顶的支撑结构设立在整个炉体的正上方,以炉体侧壁上部钢外壳的一部分作为炉顶托举梁的钢构加固构件进入炉顶托举梁,使炉顶伸出炉体侧壁之外进行支护。此时,炉体侧壁钢外壳加固的炉顶托举梁,将高强耐火混凝土的强度变化特征与炉体侧壁钢外壳的强度特征融合,炉顶托举梁成为钢构件大型整体抱箍梁构件,有大型钢构混凝土梁的高强度和柔韧性,同时也具备了大型耐火混凝土的高温材料组织的稳定性和体积的稳定性。炉顶以对炉体侧壁的正压力负荷形式出现。炉顶随着炉顶托举梁伸出炉体侧壁之外,炉顶负荷分挂在炉体侧壁钢外壳二侧,分别由炉顶托举梁的支撑系统进行支撑。而炉顶托举梁,则由环绕悬挂在炉体侧壁钢外壳内外的二部分托举梁下部的是内外二个力学结构支护系统进行支护的,而这二个力学结构支护系统分属于二个力学结构系统,对伸入在托举梁的钢板的两侧,作用力与反作用力相等,方向相反,进行托举梁力学平衡。当托举梁承受不平衡力矩、突发事件的震动颤抖、急冷急热的巨大能量的热震,以及等等其他炉体内外灾害时,将迅速通过炉顶托举梁的闭合圆形态、炉体内外托举梁极其支撑系统、以及整个的炉体侧壁钢外壳,在整个炉顶和炉体侧壁是进行消融化解。

35.此时,炉顶和炉体侧壁是正压力负荷的关系。炉顶托举梁对进入托举梁的钢外壳两边分别以相对反向的力矩平衡的力学场稳定了炉体、加强了炉体的密闭保温性能,避免了炉顶对炉体侧壁上部的内侧面不平衡的推移负荷引起的对炉体上部破坏。

36.本发明在炉顶中心设置了自锁定悬挂系统,使炉顶具有下部炉顶托举了托举支撑和上部悬挂系统稳定性悬挂定位相结合的双力学支护结构,对炉顶进行锁定。本发明使炉

顶的重心与炉顶的对称中心重合,并且保持了与炉体的对称中心在一条直线上,既避免了巨大的炉顶在炉子运行中产生滑移,炉顶重心偏离炉体对称中心线而使炉顶牵引炉体倾斜,也控制了炉顶平坦部位的自重下挠变形,使炉子在长期运行中具有很强的抗灾害力。

37.本发明对炉顶托举梁采用了伸出炉体侧壁之外的双力学支护结构。对于在炉体侧壁外的托举梁的支撑系统,与炉体同处于一个大的热立场中,保持了炉体同步膨胀的目的。

附图说明

38.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

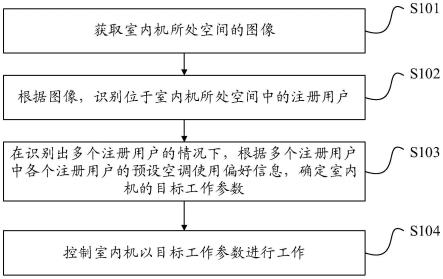

39.图1为现有技术的焙烧炉炉体结构示意图一;

40.图1b为现有技术的煤气炉炉体结构示意图二;

41.图2a为本发明实施例的炉体侧壁结构示意图;

42.图2b为本发明实施例的锥段炉衬结构示意图;

43.图2c为本发明实施例的流化床下直段炉衬结构示意图一;

44.图2d为本发明实施例的流化床下直段炉衬结构示意图二;

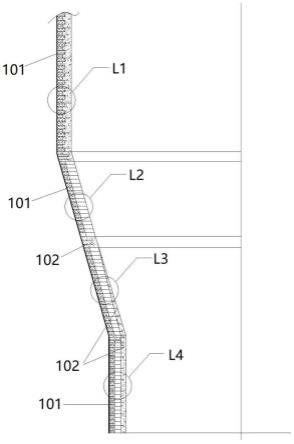

45.图3为图2中烟气室扩大段炉体的l1部分放大图;

46.图4为图2中锥段炉体的l2部分放大图;

47.图5为图2中锥段炉体的l3部分放大图;

48.图6为图2中流化床下直段炉体的l4部分放大图;

49.图7为图3中m部分放大图;

50.图8为本发明一个实施例炉顶结构示意图;

51.图9为本发明另一个实施例炉顶结构示意图;

52.图10为本发明炉体侧壁钢外壳加工示意图;

53.图11为图10中n部分放大图。

54.图中:炉顶a,炉体侧壁b,烟气室扩大段炉体b1,炉体锥段炉体b2,流化床下直段炉体b3,烟气出口b4,炉底流化床布风板c,钢外壳101,金属锚固件102,托圈梁103,托圈104,保温隔离层201,中心耐火支撑工作层202,高强耐火混凝土防磨见火面工作层203,高强防磨瓷面工作层204,抱箍梁205,密封环206,炉顶工作层301、炉顶保温层302、炉顶钢外壳303,炉顶专用钢外壳304,炉顶托举梁305,切割开口306,托举梁内托圈3071,托举梁外托圈3072,内托圈支撑筋板3073,外托圈支撑筋板3074,加固构件308,外抱箍围板3081,环状板3082,外部加固抱箍3083,309膨胀缝装置,托举系统401,第二支撑系统4011,悬挂系统402。

具体实施方式

55.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施方式对本发明作进一步的详细说明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

56.本实施例提供一种大型工业炉用炉体,参见图2a-图2d、图3-图11,自上而下依次分为炉顶a、炉体侧壁b和炉底c,炉体侧壁自上而下分为炉体锥段炉体b2,流化床下直段炉体b3和烟气出口b4四个区段。在炉体侧壁b上从炉体炉衬结构材料性质和其在炉体上不同

的工艺性能划分,炉体侧壁b包括设置在外部的钢外壳101和设置在内部的炉衬结构;而作为炉衬,又因其材料的温度特性来定义,其包括保温隔离层201和工作层;保温隔离层201与工作层的结合面上采用自锁式组合结构形成自锁式组合炉衬。自锁式组合结构为相互搭接且不可后退分离的的一体式自锁组合结构。自锁式组合炉衬中,埋设有金属锚固构件102,所述金属锚固构件102与炉体钢外壳101相连,将钢外壳101 与自锁式组合炉衬有效联合,钢外壳101、保温隔离层201、工作层形成三明治式的强-弱-强配置的一体结构。炉体侧壁b通过金属钢外壳和自锁式组合炉衬用金属构件串联在一起,共同构成了炉体的金属构件和非金属构件的双力学支撑系统,增加了炉体的整体强度和密闭性,克服了传统大型/特大型工业炉炉体结构的缺陷,即大型/特大型竖式高负荷工业炉运行中由于钢外壳与炉衬膨胀特性的不同,各自进行膨胀变形而产生分离,炉衬失去整体性结构强度的问题。

57.其中,本实施例中工作层为耐火混凝土工作层,为耐火浇注料所形成;保温隔离层可以是轻质多孔体、纤维材料、多孔散状材料砌块、或者现场制作的各种形状的低于耐火混凝土工作层导热性能的层结构。本发明采用耐火浇注料浇注形成工作层,一改传统的砌体工作层,克服了传统炉衬易松散变形开裂的缺陷,实现更好的稳定性和密闭性。

58.进一步,本实施例中根据炉体不同的工艺功能性要求和负荷要求设置炉衬的厚度和炉衬材料配置模式。如图2所示,锥段炉体炉衬的保温隔离层201采用轻质保温砖,中心耐火支撑工作层202采用高铝砖,高强耐火混凝土防磨见火面工作层203采用高强浇注料,下部炉衬增设了高强防磨瓷面工作层204,采用高强涂抹料,防磨瓷化层,以减少炉衬转折部位挂矿的清理工作量,因此比锥段上部炉衬稍厚,抱箍梁205采用高强浇注料。流化床段下直段炉衬为炉体最强部位,如图2c和图2d所示,流化床下直段炉衬的保温隔离层201采用轻质砖,中心耐火支撑工作层202采用高铝砖,高强耐火混凝土防磨见火面工作层203采用刚玉质浇注料,厚度稍厚;在孔洞周围的隔离圈处安装密封环206。炉体烟气扩大段炉体(含炉顶空腔),高且立直陡峭,炉衬表面积和高度大于锥段和流化床段之和,而且上部承载着沉重的炉顶,所以大面积的采用高强柔性自锁密闭式炉衬,炉衬设置柔性隔离层,轻质保温层和高强浇注料工作层,用金属锚固构件加强炉衬与钢外壳的联系。

59.具体的,如图4-7所示,炉体高负荷高磨损段的炉衬结构分为三层:保温隔离层201、中心耐火支撑工作层202和高强耐火混凝土防磨见火面工作层203。例如,参见图6,流化床下直段炉体的炉衬结构中的耐火混凝土工作层由中心耐火支撑工作层202和高强耐火混凝土防磨见火面工作层203组成,使得流化床下直段炉体的炉衬结构分为三层:保温隔离层201、中心耐火支撑工作层202 和高强耐火混凝土防磨见火面工作层203。高强耐火混凝土防磨见火面工作层 203在中心耐火支撑工作层202的外侧。炉体的力学支撑主要由钢外壳101和在高强耐火混凝土防磨见火面工作层203后部的中心耐火支撑工作层202支撑。

60.参见图5,锥段炉体的炉衬结构下部还设置有高强防磨瓷面工作层204。能够使工艺物料迅速滑过,减少磨损和粘结物料。以及防止锥段下部炉衬的积灰和磨损,减少工艺清楚锥段积灰停炉次数。

61.烟气室扩大段炉体的炉衬结构中的保温隔离层201由缓冲隔离层与轻质砖保温层组成,缓冲隔离层与轻质砖保温层构成复合隔离保温层,使得炉体烟气室扩大段的炉衬结构分为三层:缓冲隔离层、轻质砖保温层和耐火混凝土工作层。

62.本实施例中,参见图3和图7,保温隔离层201对应工作层的一面呈凹凸不平的结

构,在此凸凹不平的结构上浇注工作层,呈现更好的高温稳定性。

63.参见图3、5-7,金属锚固构件102安装在钢外壳101、保温隔离层201和工作层之间,如采用不锈钢锚固件,使各层结构紧紧结合在一起。钢外壳优越的金属延展性和耐火混凝土层优越的高温稳定性完美的结合在一起,使炉体无论运行在何种工况下,钢外壳和工作层的优点相互结合,突发事件和开停炉时都会把金属特征和无机非金属耐火材料特征相互融合优势互补缺陷相互弥补,有效的控制了炉体变形和烟气外泄的情况。

64.此外,在炉体上的各开放式孔口周围的隔离圈设置密封环。例如,在炉体上的流化床段的冷却管安装口、人口、点火口、抛料口等和炉体上部的烟道和烟道人口等开放式各孔洞部位的隔离圈,以及炉墙上部顶端,设置密封环,如不锈钢密封环。防止炉体风室沿着钢外壳内侧泄露风量,引发炉体上部硫的泄露。

65.本发明另一实施例,提供一种大型工业炉用炉体,参见图8-11,炉顶自下而上分为炉顶工作层301、炉顶保温层302、炉顶钢支撑构件303和炉顶钢外壳 304,以及炉顶托举梁305;对炉顶的支护形式为托举性支撑和悬吊性支撑相结合的双力学支护结构。炉顶设置于炉体侧壁上,不受限于炉体侧壁b的最大外形尺寸,炉顶对炉体侧壁以正压力形式出现;在炉顶上设置同一热立场的悬挂系统402,对炉顶中心进行锁定,并且对炉顶平坦部位进行辅助悬吊提拉。优势在于:(1)改变了炉顶受力结构,使“炉体钢外壳内侧弥漫式大面积承受炉顶的斜向侧推力”改为“炉墙钢外壳竖直方向受力”,使炉顶荷重成为建筑构件标准受力方式,炉顶再大再重也可以按照国家有关建筑设计标准处理。(2)

ꢀ“

炉顶凸出炉墙之外”的炉体形状是一种稳定的常规的“防泄漏”形状。(3) 炉顶中心的转移,使炉顶支撑强度增加,使炉顶支撑的稳定性都得到增加。

66.参见图8、图9,所述托举性支撑为托举系统401:炉顶托举梁305被炉体侧壁上部钢外壳101所分割,使炉顶及托举梁一部分设置在炉体侧壁之外,由炉体外设置的第二支撑系统4011进行支撑,包括炉体外的托举梁外托圈3072、外托圈支撑筋板3074、加固构件308,另一部分炉顶托举梁设置在炉体侧壁的炉墙上端,由炉体外的第二支撑系统和炉体内侧壁炉墙以及炉体侧壁钢外壳共同承担炉顶负荷。将炉顶部分负荷转移部分到炉体外。

67.在所述炉顶托举梁对应炉体钢外壳的高度位置,对炉体上部的炉体钢外壳周圈切割开口306若干处,参见图10,开口位置均布于炉顶托举梁相应位置的炉体钢外壳上。例如,可以设置开口面积总和不超过炉顶托举梁在炉体钢外壳上投影面积的50%。

68.参见图9、图11,在所述炉顶托举梁的下部、在炉体钢外壳内外安装炉顶托举梁下部的支撑托圈,如托举梁内托圈3071和托举梁外托圈3072,在内外支撑托圈下部安装筋板,如内托圈支撑筋板3073和外托圈支撑筋板3074。对托举梁进行加固。

69.沿所述炉顶托举梁相应部位,在炉体钢外壳内外安装固定炉顶托举梁的金属锚固构件,如图8所示的加固构件308,如图9所示的外抱箍围板3081,环状板3082,外部加固抱箍3083。稳定托举梁。

70.参见图8,在所述炉顶托举梁的外部,环绕着托举梁的位置,还设置有炉顶专用钢外壳304;所述炉顶专用钢外壳304与炉体钢外壳303进行密闭相连;所述炉顶专用钢外壳下部还设置有支撑件,即托举梁外托圈3072和外托圈支撑筋板3074。

71.所述悬吊性支撑为悬挂系统402,源于炉顶托举梁下部支撑托圈的支撑体系,覆盖炉顶之上;在悬挂系统上安装锚固构件,穿过炉顶保温层,埋设在浇注料炉顶中,将炉顶悬

挂固定在预设定位置上。具体的,悬挂系统402包括埋设在炉顶中的悬挂部件4021,连接在悬挂部件4021上的弹性系统4022,弹性系统4022悬挂在上面的钢架(图中未示出)上,钢架4023可以是炉顶上现有的,也可以是后续搭建的。炉子在运行时,温度升至一千度以上,炉顶膨胀向上,弹性系统4022松开,呈不受力的自由状态,当炉子工艺停炉或生产检修停炉时,温度降低,炉顶冷却收缩向下,在此激烈的收缩力下弹性系统呈绷紧状态,产生向上的牵引力,从而使得炉顶缓缓向下从而保护炉顶。本实施例在炉顶四周设置托举支护系统,将炉顶的部分负荷转移到炉体外,在炉顶中心设置悬挂系统,形成托举性支撑和悬吊性支撑相结合的双力学支撑结构。把传统的以钢外壳内侧承受炉顶负荷的形式改变为炉体钢构与炉衬共同承受炉顶负荷的形式,提高了炉体对炉顶负荷的耐受力,提高了大型及特大型焙烧炉运行的安全性。

72.本发明技术方案不限于大型工业炉,还适用于超大型工业炉。

73.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发,明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。