1.本案是关于一种双转向扇叶结构,尤指一种可增加轴向出风的双转向扇叶结构。

背景技术:

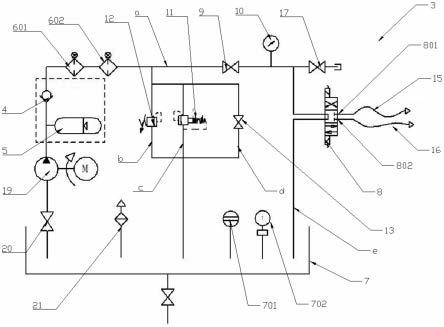

2.请参阅图1a-1b,图1a显示马达驱动一体机及设置于其一端的习知风扇的示意图,以及图1b显示图1a中该习知风扇的示意图。如图1a-1b所示,由马达11及驱动器12组成的马达驱动一体机1的一侧设有多个散热鳍片121及装设于转轴14上的风扇13,当该马达驱动一体机1运作时,风扇13可因转轴14转动而带动产生气流,以借此提升散热鳍片121的散热效果。然,根据风扇13的结构,气流在进入风扇13后多数是顺着叶片131的结构而朝离心方向排出(如图中箭头所示)并累积在风扇13径向的侧缘,不易抵达风扇13后方轴向连接的散热鳍片121,导致散热效果不彰;另,由于风扇13包覆于马达驱动一体机1的风罩15内,进入风罩15内的气流容易在与风罩15接触处(如图中圆圈虚线所示)产生回流,影响风扇13的运作效率,也同样影响散热效果。

3.因此,实有必要开发一种新型的双转向扇叶结构,以解决上述习知技术中的问题。

技术实现要素:

4.本案的目的在于提供一种双转向扇叶结构,其透过结构设计而达到增加轴向出风及提升散热能力的效果。

5.本案的另一目的在于提供一种双转向扇叶结构,其透过叶片形状的设计及设置前导流板与后导流板而达成最佳化气流流向及提升扇叶结构运作效率的效果。

6.为达上述目的,本案提供一种双转向扇叶结构,包括一轮毂、对称环绕该轮毂设置的多个叶片、一前导流板、及一后导流板。该轮毂与一外部的转轴连接,且该转轴定义一轴向;每一叶片是于轴向延伸并包括一入风端以及一出风端;该入风端朝向导入气流的一前端突出,并包括一第一突出缘,连接于该轮毂,且与该轮毂上垂直该轴向的一径向平面之间具有一入风端夹角,以及一第二突出缘,连接该叶片的一外缘与该第一突出缘;该出风端朝向导出气流的一后端突出,并包括一第三突出缘连接于该轮毂,以及一第四突出缘,连接该外缘与该第三突出缘,且与该第三突出缘之间具有一出风端夹角。该前导流板设置并连接于该多个第二突出缘,且每一该第二突出缘与对应的该第一突出缘之间具有一前导流板夹角,以及该后导流板设置并连接于该多个第三突出缘,且每一该第三突出缘与该径向平面之间具有一后导流板夹角,其中该多个第四突出缘与该后导流板的一外缘的交接处定义一后导流板外缘直径,该多个第一突出缘与该前导流板的一内缘的交接处定义一前导流板内缘直径,该后导流板外缘直径是小于该前导流板内缘直径。

7.在一实施例中,该第一突出缘是一端连接于该轮毂,另一端往朝向该前端且轴向及径向远离该轮毂的方向延伸,以与该轮毂定义该入风端夹角。

8.在一实施例中,该第三突出缘是一端连接于该轮毂,另一端往朝向该后端且轴向及径向远离该轮毂的方向延伸,以与该轮毂定义该后导流板夹角。

9.在一实施例中,该前导流板为一中空环形盘状结构。

10.在一实施例中,该后导流板为一中空环形盘状结构。

11.在一实施例中,该多个叶片、该前导流板、及该后导流板为一体成形。

12.在一实施例中,该入风端夹角的角度范围为100-150度。

13.在一实施例中,该前导流板夹角的角度范围为70-120度。

14.在一实施例中,该后导流板夹角的角度范围为100-150度。

15.在一实施例中,该出风端夹角的角度范围为70-120度。

附图说明

16.图1a显示马达驱动一体机及设置于其一端的习知风扇的示意图;

17.图1b显示图1a中该习知风扇的示意图;

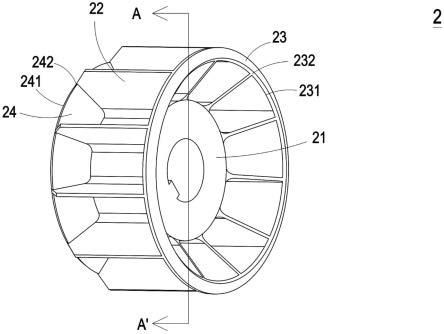

18.图2a显示本案实施例的双转向扇叶结构的示意图;

19.图2b显示图2a中a-a’平面的剖面图;

20.图2c显示图2b中方框t所标示的轮毂与叶片的结构示意图;

21.图3a显示本案实施例的双转向扇叶结构自入风方向的俯视图;

22.图3b显示本案实施例的双转向扇叶结构的侧视图;

23.图4显示本案实施例的双转向扇叶结构运作时的气流方向的示意图。

24.【符号说明】

25.1:马达驱动一体机

26.11:马达

27.12:驱动器

28.121:散热鳍片

29.13:风扇

30.131:叶片

31.14:转轴

32.15:风罩

33.2:双转向扇叶结构

34.21:轮毂

35.211:前侧

36.212:后侧

37.22:叶片

38.221:入风端

39.2211:第一突出缘

40.2212:第二突出缘

41.222:出风端

42.2221:第三突出缘

43.2222:第四突出缘

44.223:外缘

45.23:前导流板

46.231:内缘

47.232:交接处

48.24:后导流板

49.241:外缘

具体实施方式

50.体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本创作能够在不同的态样上具有各种的变化,然其皆不脱离本创作的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本创作。

51.请参阅图2a-2c、图3a-3b、及图4,图2a显示本案实施例的双转向扇叶结构的示意图,图2b显示图2a中a-a’平面的剖面图,图2c显示图2b中方框t所标示的轮毂与叶片的详细结构示意图,图3a显示本案实施例的双转向扇叶结构自入风方向的俯视图,图3b显示本案实施例的双转向扇叶结构的侧视图,以及图4显示本案实施例的双转向扇叶结构运作时的气流方向的示意图。本案双转向扇叶结构2包括一轮毂21、多个叶片22、一前导流板23、以及一后导流板24,其中该轮毂21与一外部的转轴(未绘示)连接,例如,如图1a所示的马达驱动一体机1的转轴14,并由该转轴提供旋转的动力,故本案双转向扇叶结构2是具有一旋转中心轴(亦即该转轴),另,该多个叶片22对称地环绕于该轮毂21的外周缘而设置(请同时参考图3a),亦即,该多个叶片22是以该旋转中心轴为中心而对称配置,因而使得该双转向扇叶结构2无旋转方向限制,可因应该转轴而改变旋转方向,且不论正转或反转皆能带动气流,维持相同的风扇性能。

52.在本案中,实质上平行于该双转向扇叶结构2的该旋转中心轴的方向是定义为轴向方向,另,垂直于该轴向方向并通过该旋转中心轴的各方向是定义为径向方向,且与该旋转中心轴垂直的平面是定义为径向平面,亦即,该径向平面与该轴向垂直,或者该径向平面的法线平行该轴向。需说明的是,沿该轴向可以取多个径向平面,使该些径向平面与轮毂21、叶片22、前导流板23、后导流板24相交而定义多个夹角,于稍后描述。

53.如图4中箭头所示,该双转向扇叶结构2在旋转时,气流是由图中右侧被导入该双转向扇叶结构2,再朝向图中左侧被导出,因此在本案中进一步定义如图4所示的右侧(入风侧)为该双转向扇叶结构2的前端,以及如图4所示的左侧(出风侧)为该双转向扇叶结构2的后端,换言之,该双转向扇叶结构2的该前端即为气流被导入的一端,以及该双转向扇叶结构2的该后端即为气流被导出的一端。据此,该轮毂21朝向该前端的一侧是定义为前侧211,以及朝向该后端的一侧是定义为后侧212(如图2b中所示)。

54.接着,请续参阅图2a-2c及图3a-3b。该多个叶片22除了对称地沿着该轮毂21的径向方向设置外,每一叶片22同时亦沿着该轮毂21的轴向方向延伸,并具有形状变化,其中该每一叶片22包括一入风端221以及一出风端222,该入风端221朝向该双转向扇叶结构2气流导入的前端突出,以及该出风端222朝向该双转向扇叶结构2气流导出的后端突出,亦即,该入风端221与该出风端222的突出方向相反。

55.该入风端221包括一第一突出缘2211以及一第二突出缘2212。该第一突出缘2211一端连接于该轮毂21,并以另一端自该轮毂21的该前侧211朝向该双转向扇叶结构2的前端、且轴向及径向均远离该轮毂21的方向延伸,且其延伸方向与该轮毂21的该前侧211间具

有一夹角a,换言之,该第一突出缘2211是与该轮毂21上垂直于轴向的一径向平面间具有夹角a,且由于此夹角a为该叶片22于该入风端221所具有的夹角,故定义为入风端夹角a。

56.另,该第二突出缘2212是自该第一突出缘2211的延伸末端以径向远离该轮毂21、且轴向朝向该双转向扇叶结构2的后端的方向延伸,并与该叶片22于径向上的一外缘223相交,以连接该第一突出缘2211及该外缘223,是以,该第一突出缘2211与该第二突出缘2212间是具有一夹角b,其中,前述该外缘223是指该叶片22于该径向上最外侧的边缘。而如图2a、2b所示,该前导流板23是设置并连接于该多个叶片22的该多个第二突出缘2212上,是以,该前导流板23与每一该第一突出缘2211间同样具有该夹角b,故该夹角b定义为前导流板夹角b。

57.相较于图1b所示习知风扇13的叶片131,本案的每一叶片22于朝向该双转向扇叶结构2的前端(亦即入风侧)的部分增设了突出的该入风端221,并因此与该轮毂21的该前侧211间形成该入风端夹角a,而该入风端221以及该入风端夹角a的形成除了可增加入风面积、风量等之外,亦有助于控制流入该双转向扇叶结构2的气流方向;另,相较于习知的风扇13,本案的该双转向扇叶结构2进一步增设了该前导流板23,并形成该前导流板夹角b,据此,进入该马达驱动一体机2的风罩中的气流,将可因该前导流板23的引导而有效减少于入口处产生回流的现象。

58.再者,该出风端222包括一第三突出缘2221以及一第四突出缘2222。该第三突出缘2221一端连接于该轮毂21,并以另一端自该轮毂21的该后侧212朝向该双转向扇叶结构2的后端、且轴向及径向均远离该轮毂21的方向延伸,且其延伸方向与该轮毂21的该后侧212间具有一夹角c,换言之,该第三突出缘2221是与该轮毂21垂直于轴向的一径向平面间具有夹角c;而如图2a、2b所示,该后导流板24是设置并连接于该多个叶片22的该多个第三突出缘2221上,是以,该后导流板24与该轮毂21的该后侧212间同样具有该夹角c,故该夹角c定义为后导流板夹角c。

59.另,该第四突出缘2222是自该第三突出缘2221的延伸末端以径向远离该轮毂21、且轴向朝向该双转向扇叶结构2的前端的方向延伸,并与该叶片22的该外缘223相交,以连接该第三突出缘2221及该外缘223,因此,该第三突出缘2221与该第四突出缘2222间是具有一夹角d,且由于此夹角d为该叶片22于该出风端222所具有的夹角,故该夹角d定义为出风端夹角d。

60.相较于图1b所示习知风扇13的叶片131,本案的每一叶片22更进一步于朝向该双转向扇叶结构2的后端(亦即出风侧)的部分增设了该第四突出缘2222,并因此形成该出风端夹角d,而透过所形成的该出风端夹角d配合该后导流板24及其所具有的该后导流板夹角c,即可控制自该双转向扇叶结构2排出的气流方向,以使更大比例的气流沿轴向吹入设置于其后端的散热鳍片,更少比例的气流沿径向流动,使得连接于该双转向扇叶结构2的该后端的散热鳍片或马达装置(未绘示)获得更佳的散热效果,并同时进一步防止可能出现的出风回流现象,另亦使整体气流流动可更为顺畅,且风扇的运作更具效率。

61.再者,为了进一步增加吹入设置于该双转向扇叶结构2的后端的散热鳍片的气流量,亦即,增加轴向的出风,如图3a-3b所示,该多个叶片22的该多个第四突出缘2222与该后导流板24的一外缘241的交接处242所定义的一后导流板外缘直径d1,是小于该多个叶片22的该多个第一突出缘2211与该前导流板23的一内缘231的交接处232所定义的一前导流板

内缘直径d2,更具体而言,该后导流板24的该外缘241在垂直该轴向的一径向平面上的投影直径为d1,以及该前导流板23的该内缘231在垂直该轴向的一径向平面上的投影直径为d2,其中d1小于d2,且d1与d2间具有距离差2δd。而透过此距离差2δd,当气流自该双转向扇叶结构2的前端进入后,受到该多个叶片22的入风端221及该前导流板23的引导并朝向该双转向扇叶结构2的后端排出时,就能有效地增加被导向轴向方向的气流,进而增加到达散热鳍片的风量;换言之,在该后导流板24具有该后导流板夹角c的情形下,再配合该后导流板外缘直径d1小于该前导流板内缘直径d2的设计,进入该双转向扇叶结构2的气流可有更多轴向出风,有效提升散热效果。

62.在具体实施该双转向扇叶结构2时,上述的各个夹角可根据实际需求而改变,例如,可因应改变入风量、入风角度、出风量、出风角度、轴向出风量等的需求而进行调整。举例而言,该入风端夹角a的可实施角度范围为100-150度,该前导流板夹角b可实施的角度范围为70-120度,该后导流板夹角c的可实施角度范围为100-150度,以及该出风端夹角d的可实施角度范围为70-120度。据此,可透过各角度间相互的配合而获得最适合实际使用目的的结果,例如,较大的入风量、较多的轴向出风量、较佳的散热效果等,具可灵活变化的优势。

63.此外,该前导流板23是设置于该多个叶片22的该多个第二突出缘2212上,故较佳地是该前导流板23形成为一中空环形盘状结构,并与该多个叶片22为一体成形;另同样较佳地,设置于该多个叶片22的该多个第三突出缘2221上的该后导流板24可形成为一中空环形盘状结构,并与该多个叶片22为一体成形;又进一步,该多个叶片22、该前导流板23、及该后导流板24可为一体成形,故可依实际生产制程而采用最适合的方式而不受限。又,该叶片22的数量亦可依实际使用需求而变化,只需在设置时达成以该轮毂21为中心的对称,并确保双转向运作即可,同样没有限制。

64.综上所述,本案的双转向扇叶结构透过于叶片上设置入风端及出风端,并形成入风端夹角及出风端夹角,再配合设置前导流板及后导流板,并形成前导流板夹角及后导流板夹角,可综合地通过各夹角间角度的配合而获得增加轴向出风及抑制入口处与出口处回流等多种效果,进而达成对马达驱动一体机的最佳化散热设计。

65.须注意,上述仅是为说明本案而提出的较佳实施例,本案不限于所述的实施例,本案的范围由如附权利要求书决定。且本案得由熟悉此技术的人士任施匠思而为诸般修饰,然皆不脱如附权利要求书所欲保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。