1.本实用新型涉及输送设备技术领域,具体涉及一种智能后场布料控制系统。

背景技术:

2.后场布料设备主要用在砂石料场、商品混凝土搅拌站、水泥稳定土场搅拌设备、沥青混合料搅拌设备等场所,后场布料设备主要包括皮带输送机、行走卸料小车、卸料皮带机等,行走卸料小车可在皮带输送机机架的导轨上来回移动,卸料皮带机装在卸料小车下部,随卸料小车一起移动,设备首先将暂存仓中的砂石料自动运到输送带上,再通过行走卸料小车进一步将砂石料自动卸到相应料仓中。皮带输送机输送的物料到达卸料小车后,落入卸料小车下部的卸料皮带或者卸料漏斗中,从而实现在皮带输送机上任一点卸料的目的。物料在当前输送皮带上,通过卸料小车下部的卸料皮带或卸料漏斗,既可直接卸到料堆上,也可卸到下一级输送皮带上方的接料斗中,进而将物料卸到下一级输送皮带上。

3.现有的后场布料设备的卸料小车,由于机械机构限制,智能化程度不高,卸料小车一般运行速度较低,为了保证输送量,输送皮带的运行速度相对比较高,输送皮带运行速度一般为卸料小车移动速度的6-8倍。由于卸料小车为移动行走,卸料小车在某一料仓内卸料时,需人工直接观察或人工借助摄像头观察堆料高度,当堆料高度大于设定高度时,手动移动卸料小车到较低堆料处卸料,同时,在异常情况下,当卸料小车被输送皮带带动高速移动时,容易发生溜车,卸料小车从不同方向移动到下一级输送皮带的接料斗时,停止位置偏差较大。

技术实现要素:

4.本实用新型的目的是提供一种智能后场布料控制系统,解决目前后场布料设备智能化程度不高的问题。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种智能后场布料控制系统,包括皮带输送机、卸料小车和卸料皮带机、plc、上位机、无线开关量信号传输器、速度开关、物位计、接近开关、行程开关和电机控制元器件,所述物位计和所述速度开关通过所述无线开关量信号传输器与所述plc数据传输连接,所述接近开关、行程开关和所述电机控制元器件与所述plc数据传输连接,所述plc与所述上位机数据传输连接;所述速度开关设在卸料小车的从动轮一侧,用于检测所述卸料小车的移动速度;所述物位计设在随卸料小车一起移动的卸料皮带机机架下方,用于检测卸料小车下方的堆料高度;所述接近开关、行程开关装在皮带输送机机架上,用于感应卸料小车在皮带输送机机架上的位置;电机控制元器件用于根据所述plc的指令控制电机的启停。

7.进一步地,所述无线开关量信号传输器包括无线开关量信号传输器发射终端和无线开关量信号传输器接收终端,其中,所述物位计和所述速度开关与所述无线开关量信号传输器发射终端数据传输连接,所述无线开关量信号传输器发射终端和所述无线开关量信号传输器接收终端数据传输连接,所述无线开关量信号传输器接收终端与所述plc数据传

输连接,所述物位计包括超声波传感器。

8.进一步地,所述接近开关包括边沿位接近开关、卸料位接近开关、过渡接料位接近开关和导轨端部接近开关,所述边沿位接近开关设在料仓边沿,所述卸料位接近开关设在料仓内各卸料位置,所述过渡接料位接近开关设在下一级输送皮带的接料斗位置,所述导轨端部接近开关设在皮带输送机机架上的导轨的端部。

9.进一步地,所述超声波传感器为三线制pnp型,所述超声波传感器输出与继电器k1线圈相连,k1常开触点与无线开关量信号传输器发射终端的输入通道1相连;所述速度开关为两线制,所述速度开关输出与继电器k2线圈相连,k2常闭触点与无线开关量信号传输器发射终端的输入通道2相连;无线开关量信号传输器接收终端的输出通道1与高度信号继电器k11的线圈相连,k11常开触点与plc的输入通道di1相连;无线开关量信号传输器接收终端的输出通道2与速度信号继电器k12的线圈相连,k12常开触点与plc的输入通道di2相连。

10.进一步地,所述卸料小车上设有蓄电池,所述超声波传感器、速度开关和无线开关信号传输器发射终端与所述蓄电池电连接,所述蓄电池与所述卸料皮带机的电源电连接。

11.进一步地,所述接近开关还包括前进停止位接近开关和后退停止位接近开关,所述前进停止位接近开关和后退停止位接近开关均设在皮带输送机的机架上,所述卸料小车上设有感应板,所述前进停止位接近开关和后退停止位接近开关用于检测所述卸料小车的位置。

12.进一步地,所述plc的输出通道dq0接卸料小车前进继电器k21,输出通道dq1接卸料小车后退继电器k22,分别控制卸料小车电机的前进、后退接触器,电源的正、负端经卸料小车后退继电器k22常闭触点后,接前进停止位接近开关sq1的电源正、负端,电源的正、负端经卸料小车前进继电器k21常闭触点后,接入后退停止位接近开关sq2的电源正、负端;前进停止位接近开关、后退停止位接近开关的输出端并联后与限位信号输入继电器k23线圈相连,继电器k23的常开触点与plc输入通道di0相连。

13.进一步地,还包括皮带跑偏开关,所述皮带跑偏开关与所述plc数据传输连接,所述皮带跑偏开关设在所述皮带输送机机架上,用于感应皮带是否跑偏。

14.本实用新型的有益效果:

15.本实用新型的智能后场布料控制系统,通过物位计检测卸料小车下方的堆料高度,并通过plc控制电机通断来驱动卸料小车自动移动到其他低堆料高度处卸料,从而取代人工控制卸料小车移动,显著提高卸料效率,通过速度开关实时检测卸料小车的移动速度,当卸料小车被输送皮带带动高度移动时,速度开关检测到高速移动信号,上述信号对应的plc输入通道接通,由plc控制卸料小车和卸料小车所在的输送皮带机均停止运行,从而对卸料小车的速度进行控制,避免卸料小车溜车,当卸料小车移动至导轨的端部时,导轨端部接近开关和行程开关感应到相应的信号,信号对应的plc输入通道接通,由plc控制卸料小车和卸料小车所在的输送皮带机均停止运行,从而避免卸料小车滑出导轨,实现后场布料装置的自动控制。

附图说明

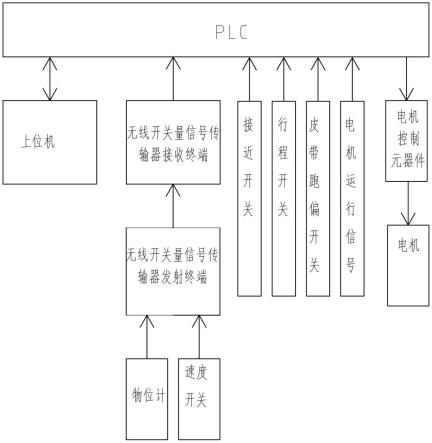

16.图1是本实用新型智能后场布料控制系统的原理框图;

17.图2是本实用新型智能后场布料控制系统中速度开关、超声波传感器与无线开关

量信号传输器发射终端的接线图;

18.图3是本实用新型智能后场布料控制系统中速度信号继电器和高度信号继电器与无线开关量信号传输器接收终端的接线图;

19.图4是本实用新型智能后场布料控制系统中无线开关量信号传输器接收终端输出信号继电器与plc的接线图;

20.图5是本实用新型智能后场布料控制系统中前进停止位接近开关和后退停止位接近开关安装位置的示意图;

21.图6是本实用新型智能后场布料控制系统中前进停止位接近开关和后退停止位接近开关与plc的接线图;

22.图7是本实用新型智能后场布料控制系统中前进停止位接近开关和后退停止位接近开关的接线图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

24.本实用新型的实施例1:

25.本实施例中的智能后场布料控制系统,是通过设置在皮带输送机、卸料小车和卸料皮带机的各传感器,与plc配合,实现后场布料设备的智能控制。

26.具体地,如图1所示,智能后场布料控制系统,包括plc、上位机、无线开关量信号传输器、速度开关、物位计、接近开关、行程开关和电机控制元器件,物位计和速度开关通过无线开关量信号传输器与plc数据传输连接,接近开关、行程开关和电机控制元器件与plc数据传输连接,速度开关设在卸料小车的从动轮一侧,用于检测卸料小车的移动速度,物位计设在随卸料小车一起移动的卸料皮带机机架下方,用于检测卸料小车下方的堆料高度,接近开关、行程开关装在皮带输送机机架上,用于感应卸料小车在皮带输送机机架上的位置;电机控制元器件用于根据所述plc的指令控制电机的启停。

27.本实施例中,无线开关量信号传输器包括无线开关量信号传输器发射终端和无线开关量信号传输器接收终端,其中,物位计和速度开关与无线开关量信号传输器发射终端数据传输连接,无线开关量信号传输器发射终端和无线开关量信号传输器接收终端数据传输连接,无线开关量信号传输器接收终端与plc数据传输连接。

28.接近开关包括边沿位接近开关、卸料位接近开关、过渡接料位接近开关和导轨端部接近开关,边沿位接近开关设在料仓边沿,卸料位接近开关设在料仓内各卸料位置,过渡接料位接近开关设在下一级输送皮带的接料斗位置,导轨端部接近开关设在皮带输送机机架上的导轨的端部。

29.plc连接有上位机,实际工作时,根据上位机设定的卸料位置,由plc控制各电机运行,使得与设定卸料位对应的卸料皮带机、皮带输送机依次运行,由plc控制各卸料小车移动到相应过渡接料位、卸料位,感应到相应限位信号后,该信号对应的plc输入通道接通,由plc控制卸料小车停止,在设定的卸料位进行卸料,该卸料位卸料高度达到设定高度后,物

位计感应到高料位信号,该信号对应的plc输入通道接通,由plc控制卸料小车向该料仓其他低堆料高度处卸料,在异常情况下,当卸料小车被输送皮带带动高度移动时,速度开关检测到高速移动信号,或者卸料小车移动至导轨的端部时,导轨端部接近开关和行程开关感应到相应的信号,上述信号对应的plc输入通道接通,由plc控制卸料小车和卸料小车所在的输送皮带机均停止运行,从而避免卸料小车溜车、滑出导轨,物料输送完毕后,由plc控制各皮带输送机、卸料皮带机依次停止。

30.本实施例中,物位计采用超声波传感器,并采用兼用型的超声波传感器,既可以发送超声波,又可以接收超声波,工作电压为dc12v-24v,超声波传感器装在与卸料小车一起移动的卸料皮带机机架下方,在超声波传感器设定的距离范围内有物料时,超声波传感器工作输出接通,说明此时卸料皮带机下方的卸料高度已经达到设定高度。

31.本实施例中,速度开关工作电压为dc12v-24v,装在卸料小车从动轮附近。当从动轮转速低于速度开关设定速度时,速度开关工作输出接通,说明卸料小车正常运行;当从动轮转速高于速度开关设定速度时,速度开关工作输出断开,说明卸料小车被输送皮带带动高速移动。

32.本实施例中,无线开关量信号传输器工作电压为dc9v-24v,每个终端均配有高增益全向天线,无线传输距离最高可达20km,具体传输距离可根据实际需要选用。无线开关量信号传输器发射终端装在卸料小车上,无线开关量信号传输器接收终端装在皮带输送机机架中部。

33.在卸料小车上安装有蓄电池,超声波传感器、速度开关、无线开关量信号传输器发射终端由装在卸料小车上的蓄电池供电,本实施例中,蓄电池采用大容量12v蓄电池,当卸料小车下方的卸料皮带机工作时,卸料皮带机电机主回路电源经变压、整流后对蓄电池进行充电。当选择该卸料皮带机对应料仓卸料时,卸料皮带机大部分时间处于工作状态,故这种供电方式完全可以满足设备实际工作需要。当上述卸料皮带机长期不工作,造成蓄电池过度放电不能对外提供电力输出时,在选择该卸料皮带机对应料仓卸料前,只需先短暂提前启动卸料皮带机,对蓄电池进行必要充电即可。

34.如图2-图4所示,为速度开关、超声波传感器与无线开关量信号传输器的接线图,超声波传感器为三线制pnp型,传感器输出与继电器k1线圈相连,k1常开触点与无线开关量信号传输器(发射终端)的输入通道1相连;速度开关为两线制,速度开关输出与继电器k2线圈相连,k2常闭触点与无线开关量信号传输器(发射终端)的输入通道2相连;无线开关量信号传输器(接收终端)的输出通道1与高度信号继电器k11的线圈相连,k11常开触点与plc的输入通道di1相连;无线开关量信号传输器(接收终端)的输出通道2与速度信号继电器k12的线圈相连,k12常开触点与plc的输入通道di2相连。

35.速度开关信号、超声波传感器信号经继电器转换后,接入无线开关量信号传输器发射终端,该信号经无线传输后,由无线开关量信号传输器接收终端接收,接收后的信号经继电器转换后接入plc的输入通道。

36.当卸料小车从不同方向移动到下一级输送皮带的接料斗时,需要每次都停在一个固定位置上,以确保卸料准确,卸料小车上装有感应板,感应板随卸料小车一起移动,如果仅采用一个接近开关用于定位控制,卸料小车从不同方向移动时,接近开关感应到感应板的不同端部,卸料小车停止位置偏差较大,理论上,如果感应板长度刚好是卸料小车刹车距

离的2倍,卸料小车从不同方向开始停止,每次完全停止后,接近开关均能对准感应板中间位置,实际使用时,由于受各种因素影响,每台卸料小车的实际刹车距离均有所不同,而且出于安全考虑,感应板用于极限位检测时,要求感应板尽可能长一些,以便接近开关、行程开关分级投入,故通过调整感应板长度在实际使用中很难满足固定位置停车需求。

37.本实施例中,接近开关还包括前进停止位接近开关和后退停止位接近开关,前进停止位接近开关和后退停止位接近开关均设在皮带输送机的机架上,卸料小车上设有感应板,前进停止位接近开关和后退停止位接近开关用于检测卸料小车的位置。

38.如图5-图7所示,为前进停止位接近开关和后退停止位接近开关与plc的接线图,plc的输出通道dq0接卸料小车前进继电器k21,输出通道dq1接卸料小车后退继电器k22,分别控制卸料小车电机的前进、后退接触器,电源的正、负端经卸料小车后退继电器k22常闭触点后,接前进停止位接近开关sq1的电源正、负端,电源的正、负端经卸料小车前进继电器k21常闭触点后,接入后退停止位接近开关sq2的电源正、负端;前进停止位接近开关、后退停止位接近开关的输出端并联后与限位信号输入继电器k23线圈相连,继电器k23的常开触点与plc输入通道di0相连。

39.实际工作中,卸料小车前进时,卸料小车后退继电器k22不工作,k22常闭触点接通,前进停止位接近开关sq1供电,卸料小车前进继电器k21工作,k21常闭触点断开,后退停止位接近开关sq2不供电,卸料小车经过后退停止位时,后退停止位接近开关sq2不动作,卸料小车到达前进停止位时,前进停止位接近开关sq1动作;卸料小车后退时,卸料小车前进继电器k21不工作,k21常闭触点接通,后退停止位接近开关sq2供电,后退继电器k22工作,k22常闭触点断开,前进停止位接近开关sq1不供电,卸料小车经过前进停止位时,前进停止位接近开关sq1不动作,卸料小车到达后退停止位时,后退停止位接近开关sq2动作。前进停止位接近开关、后退停止位接近开关每次工作时,均感应到感应板的同一端部,可以确保卸料小车每次停止位置是固定的。

40.本实施例中,在皮带机输送机架上还设有皮带跑偏开关,皮带跑偏开关与plc数据传输连接,用于感应皮带是否跑偏,电机控制元器件包括中间继电器、电机控制接触器,用于控制各电机的启停。

41.同时,还可在上位机上设置机械设备参数,如各输送皮带长度,各料仓边沿位、卸料位、过渡接料位间距,各卸料皮带长度,各部位卸料时间,输送皮带、卸料皮带的转速(一般情况下,各输送皮带、卸料皮带均为同一转速),卸料小车的行走速度。上位机编写程序记录卸料小车离开当前设定卸料位移动到较低料位卸料的行走时间。在同一条输送皮带上,需更换输送物料,往其他料仓卸料前,可提前在上位机上输入拟选卸料位,由上位机编写程序,进行换仓时间预估计算。主要计算:卸料小车往拟选卸料位方向移动时,当前物料从暂存仓到达当前料仓边沿的累计通过时间、拟选物料从暂存仓到达拟选料仓边沿的累计通过时间、卸料小车从当前卸料位置到达当前料仓边沿的运行时间、卸料小车从当前料仓边沿到达拟选料仓边沿的运行时间,对上述四个计算时间进行比较,可进一步计算出提前/延时停当前物料时间、提前/延时启动拟选物料进料时间、提前/延时移动卸料小车时间。根据上述计算时间,在适当的时间,分别停当前物料、启动拟选物料进料、移动卸料小车,使得卸料小车在离开当前料仓边沿时,当前物料刚好输送完毕,卸料小车进入拟选料仓边沿时,拟选物料刚好输送至卸料小车,可以卸入拟选料仓,尽可能减少输送皮带无料运行时间,减少设

备空闲时间。上述理论计算时间,可通过在上位机中添加时间修正参数,进行必要修正,以满足设备实际运行需要。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。