1.本发明涉及含盐废液处理领域,具体涉及一种基于液中焚烧技术的含盐废液处理系统及方法。

背景技术:

2.根据中国化工环保协会的统计,每年化工行业废盐产生量在1000万吨以上,且我国工业废盐贮存量大,目前主要处置方式为填埋。但因国内大部分填埋场属于柔性填埋场,根据《危险废物填埋污染控制标准》gb 18598-2019,满足水溶性盐总量小于10%的废物的条件方可进入柔性填埋场,因此工业废盐未经预处理无法进入柔性填埋场。现有以nacl和na2so4为主的工业废盐预处理后一般无法满足上述要求,只能进入刚性填埋场或综合利用。而刚性填埋场库容小,建设成本高,刚性填埋处置与综合利用费用均高达4000-6000元/吨,处置费用昂贵。

3.目前,废盐常见的处理技术包括物理化学法和热化学法,通过对废盐中有毒有害物质的去除,使其满足后续废盐无害化处置或资源化回收再利用的条件。

4.1物理化学法。物理化学法处理工业废盐,主要是通过投加化学药剂与盐中有毒有害物质发生中和、沉淀或氧化反应,实现有毒有害物质的转化与迁移。目前主要分为重结晶法、盐洗法、高级氧化法等。

①

重结晶法是根据溶质的溶解度差异,将溶于溶剂或熔融以后的晶体重新从溶液或熔体中结晶析出的处理方法。此方法易操作、成本低,但对有机物去除效率低,多用于废盐去毒去害后的精制与分离。

②

盐洗法是利用饱和盐水对废盐进行洗涤,使废盐中的有机物、重金属等物质溶解于洗涤液中,从而达到净化盐的目的。这种方法操作简单,处理成本低,但使用范围窄,仅适用于处理成分简单、杂质含量少的废盐,且处理效率较低,常需要多级洗涤,产生的高盐废水也难以处理。

③

高级氧化法是在饱和盐水清洗的基础上,借助化学氧化剂的强氧化性,将有毒有害有机污染物氧化,从而实现废盐的无害化,得到干净的副产品盐。高级氧化法的处理效果往往取决于有机污染物的性质,适用范围小,消耗的氧化剂量大,处理成本较高;此外,氧化剂用量不好把握,容易造成过量氧化剂浪费或有机物去除不彻底等问题。

5.2热化学法。热化学法主要是利用盐渣中有机杂质在高温条件下易分解挥发、分解的特性,通过高温处理,使有机杂质分解成易挥发的气体,实现与固体盐渣有效的分离,从而达到去除有机杂质的目的。热化学法减量化效果明显、有机物去除率高,被认为是副产含盐危险固废无害化处理最有效可行的方法,常规的热化学法处理技术包括热中焚烧炉、鳞板式焚烧炉、热解炉、回转窑焚烧炉等。这些技术在处理过程中,高温的环境使无机盐发生软化,造成盐在焚烧炉、尾部受热面粘壁、结垢,引起设备堵塞、腐蚀等问题。同时,常规热化学法往往需要消耗大量的天然或者柴油等燃料,系统能耗高,单位处置费用居高不下,这也限制了热化学法的大规模利用。如能开发一套低能耗、废液处理规模大且无熔盐盐颗粒堵塞风险的废盐热化学处理系统,将大大提升热化学法的运用前景。

6.经检索,有中国发明cn106989405a,该发明提供了一种含钠盐有机废液焚烧炉及

焚烧工艺方法。所述系统包含焚烧室,焚烧室的顶部设置有燃烧器,燃烧器设置有与焚烧室连通的有机废液入口和辅助燃料入口,焚烧室的侧壁底部设置有熔融态排渣口和过度沉降室。过度沉降室,包括过度入口和过度出口,过度入口沿水平方向设置并与焚烧室连接,过度沉降室内设置蒸汽管排,用于回收系统废热。该系统在过度沉降室上方设置换热管排,可以利用有机废液的燃烧热,提高系统的经济性。分析上述系统可以发现焚烧炉出口设置的过度沉降室上侧设置有大量受热面,正常运行时高温半熔融灰粒会在受热面上冷却,最后形成大面积堵塞。

7.又有中国发明cn112225275a,该发明提供一种含盐有机废水高效蒸发装置及系统。所述系统包含高效蒸发装置、气液换热装置及深度处理装置,高效蒸发装置为浸没式燃烧蒸发器,蒸发器顶部安装有燃烧器、除雾器及排烟口,侧面安装有人孔、液位计及阀门管道等,底部设有放空阀、盐泥井、手孔及螺杆泵,内部安装有燃烧室、折流板等。该发明采用引射式喷嘴布气,提高了烟气与蒸发液间的传热效率,强化了蒸发器内循环,全套系统具有能力利用效率高,污染物排放低等优势,对部分含盐废液减量化处置具有一定的适用性。但该系统未能充分处理、去除含盐废液中的有毒有害组分,只能起到减量化的作用,仅对一部分废液具有适用性。同时,含盐废水浓缩采用ro膜浓缩,未充分利用系统废热,运行成本较高。

技术实现要素:

8.为了解决上述讨论的问题,本发明公开一种基于液中焚烧技术的含盐废液处理系统及方法,解决了含盐废液在处理处置过程中余热难以回收,受热面容易堵塞,检修维护频繁,处理系统废水排放量大,处理规模受限等问题。

9.为达到上述目的,本发明的技术方案如下:

10.一种基于液中焚烧技术的含盐废液处理系统,包括液中焚烧炉本体、正压蒸汽发生器、急冷罐、低热值废液浓缩系统、一体化吸收塔、扰动泵、饱和液排出泵、结晶盐回收系统、旁路调节阀、第一给水调阀、淡水排出泵、淡水控制阀、淡水旁路阀;

11.所述液中焚烧炉本体自上而下依次为燃烧段、高温段、低温段、液态排盐段;

12.其中燃烧段内设置有多功能燃烧器,用于将高热值含盐废液及辅助燃料喷入燃烧段充分燃烧,使得烟气进入高温段后,在高温段中温度大于1100℃,

13.高温段内设置有专用喷枪,用于将浓低热值含盐废液喷入高温段内,高温段的容积使得烟气在其中停留2s以上,

14.低温段内有正压蒸汽发生器,正压蒸汽发生器是一种换热器,其一侧通入给水,另一侧通入烟气,用于吸收部分烟气的热量加热给水,产生正压蒸汽,且烟气被正压蒸汽发生器吸收部分热量后,温度仍保持850℃以上,低温段还设有sncr尿素喷枪,用于脱硝,

15.液态排盐段为底部有口的沿烟气方向逐渐缩口的锥形;

16.急冷罐上设置有烟气入口、烟气出口、启动补水口、进水口、液体排出口,急冷罐底部设置有射流喷嘴,

17.急冷罐的烟气入口与液态排盐段的底部出口连接,急冷罐的烟气出口与一体化吸收塔连接,一体化吸收塔用于对进入的烟气进行脱酸并将脱酸后的烟气排放,并定期排出由此产生的高含盐废水,

18.所述一体化吸收塔排出的高含盐废水连接至急冷罐的进水口,

19.急冷罐的液体排出口管路连接了饱和液排出泵,饱和液排出泵出口接至结晶盐回收系统,结晶盐回收系统设置有饱和液回流母管,饱和液回流母管接入急冷罐,结晶盐回收系统用于分离结晶盐,并将分离后的液体送回急冷罐,

20.急冷罐还有一出口连接扰动泵,扰动泵出口有两路,一路接至急冷罐底部的射流喷嘴,一路通过旁路调节阀接至急冷罐,

21.低热值废液浓缩系统的作用是使用蒸汽作为热源将稀低热值废液浓缩成浓低热值废液,

22.低热值废液浓缩系统设有废液进口,作为稀低热值废液的入口,

23.低热值废液浓缩系统设有废液出口,连接至高温段内的专用喷枪,用于将浓缩后的浓低热值废液喷入高温段,

24.低热值废液浓缩系统设有淡水出口,用于排出浓缩稀低热值废液时分离出的淡水,所述淡水出口接至淡水排出泵,淡水排出泵出口分为两路,一路通过淡水控制阀接入急冷罐,一路通过淡水旁路阀接至废水处理系统,

25.低热值废液浓缩系统设有正压蒸汽进口,由正压蒸汽发生器排出的正压蒸汽接入所述正压蒸汽进口,

26.低热值废液浓缩系统设有蒸汽疏水口,通过第一给水调阀接入正压蒸汽发生器,用于将蒸汽疏水口排出的疏水作为正压蒸汽发生器的给水,吸收烟气热量。

27.进一步的,还包含第二给水调阀、负压蒸汽发生器,

28.所述低热值废液浓缩系统包含蒸发器、第一汽水分离器、第二汽水分离器、两段补汽式蒸发器、乏汽冷却器、冷凝水罐、第一循环泵、第二循环泵、转运泵、浓低热值废液输送泵、疏水罐、真空泵、给水泵;

29.所述蒸发器蒸汽入口与正压蒸汽发生器蒸汽出口相连,

30.蒸发器疏水出口与疏水罐相连,

31.蒸发器的废液入口与第一循环泵相连,

32.蒸发器的废液入口还与浓低热值废液输送泵连接,

33.蒸发器汽液出口与第一汽水分离器相连,

34.所述第一汽水分离器二次蒸汽出口与两段补汽式蒸发器相连,

35.第一汽水分离器分离液出口与第一循环泵入口相连,

36.第一汽水分离器的补液口与转运泵出口相连,

37.所述两段补汽式蒸发器两个蒸汽入口分别与负压蒸汽发生器蒸汽出口、第一汽水分离器二次蒸汽出口相连,其两个疏水出口分别与疏水罐、冷凝水罐相连,

38.两段补汽式蒸发器汽液出口与第二汽水分离器相连,

39.两段补汽式蒸发器废液入口与第二循环泵出口相连,

40.两段补汽式蒸发器废液入口还与转运泵入口相连,

41.所述第二汽水分离器的废液入口,用于通入稀低热值废液,

42.第二汽水分离器的二次蒸汽出口与乏汽冷却器相连,

43.第二汽水分离器的分离液出口与第二循环泵相连,

44.第二汽水分离器的汽液入口与两段补汽式蒸发器相连,

45.所述两段补汽式蒸发器的负压蒸汽区域、冷凝水罐设置有抽气口,抽气口与真空泵抽气口相连,

46.所述乏汽冷却器疏水出口与冷凝水罐相连,

47.冷凝水罐出口与淡水排出泵入口相连,

48.所述疏水罐有补水口,

49.所述疏水罐疏水出口与给水泵相连,

50.给水泵的出口与第一给水调阀、第二给水调阀连接分别给正压蒸汽发生器和负压蒸汽发生器输送给水,

51.所述浓低热值废液输送泵出口与液中焚烧炉高温段相连。

52.其中负压蒸汽发生器用于进一步吸收烟气中的热量,并产生负压蒸汽,

53.所述急冷罐的烟气出口连接至一体化吸收塔之前,先通过了负压蒸汽发生器,用于进一步吸收烟气中的热量,所述急冷罐的烟气出口进入负压蒸汽发生器的烟气温度为80-90℃,所述负压蒸汽发生器还有水封装置,用于收集烟气中的冷凝水,并对烟道进行水封,水封装置出口连接至急冷罐的进水口。

54.进一步的,所述两段补汽式蒸发器的内部结构为内外层套筒形式,包含有废液入口、废液出口、入口管板、出口管板、负压蒸汽进口、二次蒸汽进口、疏水出口、冷凝水出口、不凝气出口、第一换热管束、蒸汽分隔板、螺旋隔板、弓形隔板、第二换热管束、外壳,所述两段补汽式蒸发器采用蒸汽分隔板分隔两种品质蒸汽,内侧的第二换热管束用于走二次蒸汽,外侧的第一换热管束用于走负压蒸汽,

55.所述弓形隔板安装于蒸汽分隔板内侧,用于扰流二次蒸汽,

56.所述螺旋隔板安装于蒸汽分隔板外侧,用于扰流负压蒸汽,

57.所述废液入口、废液出口与外壳相连,

58.第一换热管束、第二换热管束与入口管板、出口管板胀接,

59.内侧二次蒸汽的疏水从冷凝水出口排出,外侧负压蒸汽的疏水从疏水出口排出,外侧负压蒸汽的不凝结气体从不凝气出口抽出。。

60.进一步的,所述结晶盐回收系统包括换热器、鼓泡床干燥器、离心机、旋流器、除尘器,

61.所述饱和液排出泵出口与换热器饱和液接入口相连,

62.换热器饱和液出口与旋流器相连,所述旋流器溢流出口与饱和液回流母管相连,

63.所述旋流器底流出口与离心机相连,

64.离心机分离液出口接回饱和液回流母管,

65.离心机出口与鼓泡床干燥器物料入口相连,

66.鼓泡床干燥器出口用于输出成品杂盐,

67.所述换热器空气侧出口与鼓泡床干燥器相连,

68.鼓泡床乏气出口与除尘器相连,

69.除尘器乏气出口接入液中焚烧炉的燃烧段作为补风。

70.除尘器的底灰出口用于输出成品杂盐。

71.一种基于液中焚烧技术的含盐废液处理方法,包括以下步骤:

72.步骤1:高热值含盐废液与天然气从燃烧段喷入炉内燃烧,并在高温段形成1100℃

以上的高温;

73.步骤2:烟气依次流过高温段、低温段、液态排盐段后进入急冷罐,急冷罐在初次启动时从启动补水口加入水,烟气与急冷罐内的液体接触后迅速降温后,排入一体化吸收塔进行脱酸;

74.步骤3:一体化吸收塔将脱酸产生的高含盐废水排入急冷罐;

75.步骤4:低热值废液浓缩系统提供的给水通过正压蒸汽发生器吸收烟气热量将给水加热为正压蒸汽,同时保持低温段出口温度高于850℃,在低热值废液浓缩系统内加入稀低热值含盐废液,使用所述正压蒸汽将稀低热值含盐废液浓缩为浓低热值含盐废液,将从稀低热值含盐废液分离出的淡水排入急冷罐或废水处理系统,正压蒸汽的疏水作为给水循环使用,将所述浓低热值含盐废液从高温段,经专用喷枪喷入炉膛;

76.步骤5:使用饱和液排出泵将急冷罐内的含有结晶盐的液体送入结晶盐回收系统,排出结晶盐,并将分离出的液体送回急冷罐;

77.步骤6:使用扰动泵将急冷罐内的液体抽出后从急冷罐底部的射流喷嘴喷入。

78.进一步的,步骤6还包括使用旁路调节阀调整急冷罐底部的射流喷嘴的流量。

79.一种基于液中焚烧技术的含盐废液处理系统的浓缩方法,包括以下步骤:

80.步骤1:首次启动时,稀低热值含盐废液从第二汽水分离器废液入口进入,

81.并通过第二循环泵、转运泵、第一循环泵,

82.使蒸发器,两段补汽式蒸发器中加入一定量的稀低热值废液;

83.步骤2:启动真空泵使两段补汽式蒸发器的负压蒸汽区域、冷凝水罐建立并维持一定的真空度;

84.步骤3:在疏水罐内补水,维持一定的水位,通过给水泵将给水送往正压蒸汽发生器;

85.步骤4:将从正压蒸汽发生器来的正压蒸汽通入蒸发器,

86.正压蒸汽的疏水排入疏水罐,

87.蒸发器底部的低热值废液,定期通过浓低热值废液输送泵送去高温段,

88.蒸发器的汽液送入第一汽水分离器,

89.第一汽水分离器分离出的分离液通过第一循环泵送回蒸发器,

90.第一汽水分离器分离出的二次蒸汽送入两段补汽式蒸发器;

91.步骤5:分别将第一汽水分离器的二次蒸汽以及负压蒸汽发生器的蒸汽通入两段补汽式蒸发器,

92.第一汽水分离器的二次蒸汽的疏水排入冷凝水罐,

93.负压蒸汽发生器的蒸汽的疏水排入疏水罐,

94.两段补汽式蒸发器底部的低热值液,定期通过转运泵送入第一汽水分离器,

95.两段补汽式蒸发器的汽液送入第二汽水分离器,

96.第二汽水分离器分离出的分离液通过第二循环泵送回两段补汽式蒸发器,

97.第二汽水分离器废液入口补充稀低热值含盐废液,

98.第二汽水分离器二次蒸汽通过乏汽冷却器冷却后排入冷凝水罐,

99.定期将冷凝水罐中的淡水排入急冷罐或废水处理系统。

100.一种基于液中焚烧技术的含盐废液处理系统的结晶盐回收方法,包括以下步骤:

101.步骤1:定期将急冷罐内的饱和液通过饱和液排出泵送入换热器,换热器通过空气对饱和液进行降温,得到的热空气则进入鼓泡床干燥器;

102.步骤2:降温后的饱和液进入旋流器进行固液分离,分离出的液体返回急冷罐,分离出的结晶盐进入离心机深度脱水;

103.步骤3:离心机的分离液返回急冷罐,离心机分离出的结晶盐进入鼓泡床干燥器;

104.步骤4:鼓泡床干燥器内热空气与离心机来的结晶盐直接接触,烘干后的结晶盐就是成品杂盐,鼓泡床干燥器出口的废气则进入除尘器;

105.步骤5:除尘器收集的的细微结晶盐颗粒就是成品杂盐,除尘器的湿尾气则送往液中焚烧炉燃烧段作为补风焚烧。

106.本发明的有益效果是:

107.1开发的全套系统可实现高热值及低热值含盐废液无害化、减量化、资源化处理。高热值含盐废液从炉顶专有燃烧器烧嘴喷出,送入炉内焚烧、补热,可替代部分燃烧所需燃料,低热值废液经系统回收的废热浓缩后送往焚烧炉低热值废液喷枪,经焚烧炉系统处理后,得到无害工业杂盐。

108.2余热深度回收。在新型液中焚烧炉低温段设置正压蒸汽发生器,用于回收部分高温烟气余热,同时在炉后烟道设置负压蒸汽发生器回收低温饱和烟气热量,正压蒸汽发生器及负压蒸汽发生器分别产生的高温蒸汽及低温负压蒸汽用于低热值废液蒸发浓缩,开发的系统充分利用燃料和高热值废液燃烧所放出的热量,有很好的节能减排作用。

109.3废水排放量少。急冷罐底排出的含盐饱和液送往结晶盐分离系统,可得到干态成品盐,母液则回流至急冷罐循环利用,焚烧炉主体无废水外排。同时,利用一体化吸收塔产生的含盐废水、低热值废液浓缩系统产生的淡水、负压蒸汽发生器产生的烟气冷凝水作为急冷罐补水,系统正常运行时可实现零补水和零排水,当低热值废液采用高浓缩倍率运行时,产生的多余淡水可送往厂区废水处理系统及杂用水工段。

110.4开发了一种防堵型高倍率浓缩急冷罐及杂盐干燥系统。新型液中焚烧炉排出的高温烟气和液态杂盐经导流管进入高倍率浓缩急冷罐,高倍率浓缩急冷罐中盐溶液与高温烟气及熔融盐接触,将新型液中焚烧炉产生的高温烟气及液态杂盐瞬间冷却至90℃,烟气与罐内蒸发出的水蒸气则通过急冷罐顶排出,通过控制急冷罐内补水量,可实现盐溶液在急冷罐内直接浓缩,进而减少塔外浓缩设备投资费用。罐内盐溶液经高倍率浓缩后的含盐饱和液送往结晶盐分离系统,得到干态成品杂盐。

111.5开发了一种负压蒸汽发生器。负压蒸汽发生器用于回收急冷罐后约90℃低温饱和烟气废热,产生约70℃的饱和蒸汽用于低热值含盐废液浓缩。

112.6开发了一种两段补汽式蒸法器。开发的两段补汽式蒸发器为立式蒸发器,采用套筒结构,套筒外侧蒸汽源为负压蒸汽发生器产生的负压蒸汽,套筒内侧蒸汽源则为前级蒸发器产生的二次蒸汽。由于采用套筒将两种品质的蒸汽隔离,两段补汽式蒸发器可实现两种品质蒸汽联合加热饱和废液,同时避免两种品质疏水混合造成系统外排水量增加、软化水系统运行成本过高。

113.7开发了一种新型四段式液中焚烧炉。新型液中焚烧炉分为燃烧段、高温段、低温段、熔盐排出段,其中除低温段为水冷壁受热面外,燃烧段、高温段及熔盐排出段均为绝热壁面。高热值废液及天然气在燃烧段燃烧,在高温段形成1100℃以上高温,同时液中焚烧炉

高温段可确保烟气在大于1100℃停留2s以上,保证废液中有害物质彻底焚毁。在液中焚烧炉低温段设置正压蒸汽发生器用于回收高温烟气的余热产生高参数蒸汽,并维持烟气温度为850℃以上,保证熔盐处于液体状态,为液中焚烧炉底部产生的废盐液态排出及sncr脱硝创造最佳工作温度段。熔盐排出段为圆锥形,出口与急冷罐相连。

附图说明

114.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

115.图1为整套主系统流程图;

116.图2为低热值废液浓缩5系统流程图;

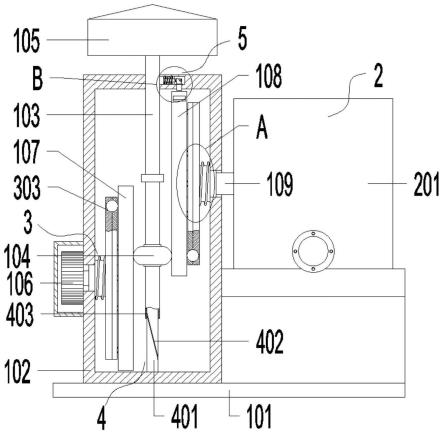

117.图3为正压蒸汽发生器2结构示意图;

118.图4为负压蒸汽发生器4结构示意图;

119.图5为两段补汽式蒸发器504结构示意图;

120.液中焚烧炉本体1、正压蒸汽发生器2、急冷罐3、负压蒸汽发生器4、低热值废液浓缩系统5、一体化吸收塔6、扰动泵7、饱和液排出泵8、换热器9、鼓泡床干燥器10、离心机11、旋流器12、除尘器13、旁路调节阀14、第一给水调阀15、第二给水调阀16、淡水排出泵17、淡水控制阀18、淡

·

水旁路阀19、吸收塔废水排出泵20、燃烧段101、高温段102、低温段103、液态排盐段104、射流喷嘴301。

121.蒸发器501、第一汽水分离器502、第二汽水分离器503、两段补汽式蒸发器504、乏汽冷却器505、冷凝水罐506、第一循环泵507、第二循环泵508、转运泵509、浓低热值废液输送泵510、疏水罐511、真空泵512、给水泵513。

122.蒸汽出口环形母管201、给水入口环形母管202、下降管203、水冷壁管束204、高温烟气入口205、高温烟气出口206、蒸汽出口207、给水入口208。

123.负压蒸汽发生器本体401、进气管箱端板402、出气管箱端板403、进气喇叭口404、出气喇叭口405、换热管束406、布水管407、水封装置408、排放口409、负压蒸汽出口410、冷凝水入口408-1、冷凝水挡板408-2、内套筒408-3、冷凝水出口408-4。

124.废液入口504-1、废液出口504-2、入口管板504-3、出口管板504-4、负压蒸汽进口504-5、二次蒸汽进口504-6、疏水出口504-7、冷凝水出口504-8、不凝气出口504-9、第一换热管束504-10、蒸汽分隔板504-11、螺旋隔板504-12、弓形隔板504-13、第二换热管束504-14。

具体实施方式

125.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。对于本领域技术人员来说,其依然可以参照下述实施例对记载的技术方案进行修改,或者对其中部分技术特征进行同等替换,凡在本发明的精神和原则之内,所做的任何修改、同等替换、改进、系统删减等,均应包含在本发明的保护范围之内。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方

向。

126.本发明提供的流程图和相关结构示意图如图1-5所示,具体实施方式如下所述:

127.具体地,一种基于液中焚烧技术的含盐废液处理系统,包括液中焚烧炉本体1、正压蒸汽发生器2、急冷罐3、负压蒸汽发生器4、低热值废液浓缩系统5、一体化吸收塔6、扰动泵7、饱和液排出泵8、换热器9、鼓泡床干燥器10、离心机11、旋流器12、除尘器13、旁路调节阀14、第一给水调阀15、第二给水调阀16、淡水排出泵17、淡水控制阀18、淡水旁路阀19、吸收塔废水排出泵20。

128.具体地,稀低热值含盐废液首先进入低热值废液浓缩系统5,浓缩后形成浓低热值含盐废液。所述低热值废液浓缩系统5废液出口与液中焚烧炉本体1的高温段102浓低热值含盐废液接口相连,所述液中焚烧炉本体1包含燃烧段101、高温段102、低温段103、液态排盐段104。

129.具体地,高热值含盐废液与天然气从燃烧段101喷入炉内燃烧,高热值含盐废液和天然气在燃烧段101充分燃烧,并在高温段102形成1100℃以上的高温,高温段102出口进入低温段103,所述低温段103设置有正压蒸汽发生器2,接着烟气经过液态排盐段104,所述液态排盐段104出口与急冷罐3烟气入口相连,所述急冷罐3烟气出口与负压蒸汽发生器4烟气入口相连,所述负压蒸汽发生器4烟气出口与一体化吸收塔6相连,最后烟气从一体化吸收塔6顶排出。

130.具体地,急冷罐3上设有启动补水口,用于启动时的补水,所述急冷罐3烟气入口设置有饱和液接入口,急冷罐3罐体设置有扰动泵7和饱和液排出泵8接口,所述扰动泵7出口一路和急冷罐3底射流喷嘴301相连,另一路与旁路调节阀14相连,旁路调节阀14出口与饱和液回流母管相连。

131.具体地,所述饱和液排出泵8出口与换热器9饱和液接入口相连,换热器9饱和液出口与旋流器12相连,所述旋流器12溢流出口与饱和液回流母管相连,最后接入急冷罐3烟气入口饱和液回流接口。

132.具体地,所述旋流器12底流出口与离心机11相连,离心机11分离液接回饱和液回流母管,离心机11出口与鼓泡床干燥器10物料入口相连,鼓泡床干燥器10出口为成品杂盐。

133.具体地,所述换热器9空气侧出口与鼓泡床干燥器10相连,鼓泡床乏气出口与除尘器13相连,除尘器13底灰为成品杂盐,除尘器13乏气送入新型液中焚烧炉1的燃烧段101作为补风。

134.具体地,所述低热值废液浓缩系统5淡水出口与淡水排出泵17相连,淡水排出泵17出口与淡水回流阀18相连,淡水控制阀18出口与淡水回流母管相连,淡水排出泵17出口另一路与淡水旁路阀19相连。

135.具体地,所述低热值废液浓缩系统5给水出口一路与第一给水调阀15相连,另一路与第二给水调阀16相连,第一给水调阀15出口与正压蒸汽发生器2给水入口相连,所述第二给水调阀16出口与负压蒸汽发生器4给水入口相连。

136.具体地,所述正压蒸汽发生器2与负压蒸汽发生器4的蒸汽出口与低热值废液浓缩系统5蒸汽入口相连。

137.具体地,所述一体化吸收塔6废水排出口与吸收塔排出泵20相连,吸收塔废水排出泵20出口与淡水回流母管相连。

138.具体地,低热值废液浓缩系统5包含蒸发器501、第一汽水分离器502、第二汽水分离器503、两段补汽式蒸发器504、乏汽冷却器505、冷凝水罐506、第一循环泵507、第二循环泵508、转运泵509、浓低热值废液输送泵510、疏水罐511、真空泵512、给水泵513。

139.具体地,所述蒸发器501蒸汽入口与正压蒸汽发生器2蒸汽出口相连,其疏水出口与疏水罐511相连,其汽液出口与第一汽水分离器502相连,其废液入口与第一循环泵507相连。

140.具体地,所述第一汽水分离器502二次蒸汽出口与两段补汽式蒸发器504相连,其分离液出口与第一循环泵507入口相连,其补液口与转运泵509出口相连,转运泵509入口与第二循环泵508出口相连。

141.具体地,所述两段补汽式蒸发器504两个蒸汽入口分别与负压蒸汽发生器4蒸汽出口、第一汽水分离器502二次蒸汽出口相连,其两个疏水出口分别与疏水罐511、冷凝水罐506相连,汽液出口与第二汽水分离器503相连,废液入口与第二循环泵508相连。

142.具体地,所述第二汽水分离器503废液入口与来流稀低热值含盐废液来流口相连,其二次蒸汽出口与乏汽冷却器505相连,其分离液出口与第二循环泵508相连,其汽液入口与两段补汽式蒸发器504相连。所述两段补汽式蒸发器504的负压蒸汽区域、冷凝水罐506设置有抽气口,抽气口与真空泵512抽气口相连。

143.具体地,所述乏汽冷却器505疏水出口与冷凝水罐506相连,冷凝水罐506出口与淡水排出泵17入口相连。所述疏水罐511疏水出口与给水泵513相连。所述浓低热值废液输送泵510出口与新型液中焚烧炉1高温段102相连。

144.具体地,所述正压蒸汽发生器2,其特征在于所述正压蒸汽发生器2安装于新型液中焚烧炉1低温段103,工作温度为850-1100℃,所述正压蒸汽发生器为膜式水冷壁空腔结构,其特征在于主要包含:蒸汽出口环形母管201、给水入口环形母管202、下降管203、水冷壁管束204、高温烟气入口205、高温烟气出口206、蒸汽出口207、给水入口208。

145.具体地,所述高温烟气入口205与高温烟气出口206为钢板内衬浇注料结构,入口钢板与新型液中焚烧炉1高温段102钢板焊接。

146.具体地,所述水冷壁管束204为φ38-45mm钢管,管间距为55mm。所述蒸汽出口环形母管201为φ108-219mm钢管,所述给水入口环形母管202为φ76-108mm钢管。

147.具体地,所述的负压蒸汽发生器4,其特征在于所述负压蒸汽发生器4安装于急冷罐出口,其特征在于主要包含:负压蒸汽发生器本体401、进气管箱端板402、出气管箱端板403、进气喇叭口404、出气喇叭口405、换热管束406、布水管407、水封装置408、排放口409、负压蒸汽出口410。

148.具体地,所述负压蒸汽发生器4特征在于饱和烟气走换热管束406管内,饱和水位于负压蒸汽发生器本体401仓内。所述换热管束406为微倾斜安装,回收的饱和烟气冷凝水流入烟气出口水封装置408,所述水封装置排水口与急冷罐3相连。

149.所述水封装置408,采用套筒式结构,含有冷凝水入口408-1、冷凝水挡板408-2、内套筒408-3、冷凝水出口408-4。所述冷凝水挡板408-2为环形结构,安装于内套筒408-3上方,与内套筒408-3焊接相连,冷凝水挡板408-2上部直筒段翻出裙边固定在冷凝水入口408-1两片连接法兰之间,起到固定和密封的作用。所述冷凝水出口408-4安装于水封装置外壳上部。

150.具体地,所述的两段补汽式蒸发器504,其特征在于内部结构为内外层套筒形式,主要包含有废液入口504-1、废液出口504-2、入口管板504-3、出口管板504-4、负压蒸汽进口504-5、二次蒸汽进口504-6、疏水出口504-7、冷凝水出口504-8、不凝气出口504-9、第一换热管束504-10、蒸汽分隔板504-11、螺旋隔板504-12、弓形隔板504-13、第二换热管束504-14。

151.具体地,所述两段补汽式蒸发器504采用蒸汽分隔板504-11分隔两种品质蒸汽,二次蒸汽走内侧第二换热管束504-14,负压蒸汽走外侧第一换热管束504-10。所述弓形隔板504-13安装于蒸汽分隔板504-11内侧,用于扰流二次蒸汽,所述螺旋隔板504-12安装于蒸汽分隔板504-11外侧,用于扰流负压蒸汽。所述废液入口504-1、废液出口504-2与外壳相连,第一换热管束504-10、第二换热管束504-14与入口管板504-3、出口管板504-4胀接。内侧二次蒸汽的疏水从冷凝水出口504-8排出,外侧负压蒸汽的疏水从疏水出口504-7排出,外侧负压蒸汽的不凝结气体从不凝气出口504-9抽出。

152.具体地,所述系统可以同时处置低热值含盐废液和高热值含盐废液,低热值含盐废液热值可为-600~200kcal/kg,高热值含盐废液热值可为4000~10000kcal/kg,两种废液含盐量约为5-20%。高低含盐废液经所述系统处理后可得到无害化的固体结晶盐,所述系统在低热值含盐废液浓缩倍率为2.5-3时可满实现系统废水零排放,当浓缩倍率高于3时,低热值废液系统则会产生一定的淡水,淡水可用于厂区其他工艺用水,也可以进污水处理厂进行综合处理。

153.具体地,来流稀低热值含盐废液首先进入低热值废液浓缩系统5,进行浓缩处理,低热值废液浓缩系统5采用的热量为新型液中焚烧炉系统产生的废热,回收其大量废热后可大幅度降低新型液中焚烧炉的天然气消耗量,节省系统成本,并提高系统产能。低热值废液浓缩系统5的使用方法如下,来流稀低热值含盐废液首先从第二汽水分离器503废液入口进入浓缩系统,新鲜稀废液与第二汽水分离器503分离下来的液体混合后从第二汽水分离器503分离液出口向下流动进入第二循环泵508,经第二循环泵508推送至两段补汽式蒸发器504蒸发,产生的汽水混合物进入第二汽水分离器503进行分离,二次蒸汽从第二汽水分离器503二次蒸汽出口引出,送往乏汽冷却器505冷凝,冷凝水则进入冷凝水罐506储存,冷凝水水质较为干净,可送往主系统急冷罐3作为工艺补水,或者另做他用。定期将第二循环泵508出口初步浓缩的低热值含盐废液经转运泵509送往第一汽水分离器502废液入口,新加入的废液与第一汽水分离器502分离下来的液体混合后从第一汽水分离器502分离液出口向下流动进入第一循环泵507,经第一循环泵507推送至蒸发器501蒸发,产生的汽水混合物进入第一汽水分离器502进行分离,二次蒸汽从第一汽水分离器502二次蒸汽出口引出,送往两段补汽式蒸发器504作为加热热源。定期将第一循环泵507出口的浓低热值含盐废液经浓低热值废液输送泵510送往新型液中焚烧炉1处理。蒸发器501的热源为蒸发蒸汽发生器2来的高参数蒸汽,两段补汽式蒸发器504热源分别为负压蒸汽发生器4产生的低参数蒸汽和第一汽水分离器503分离出的二次蒸汽。由于进入两段补汽式蒸发器504的蒸汽品质不同,因此设计的两段补汽式蒸发器504蒸汽设置在不同的夹套内,品质较高的负压蒸汽进入两段补汽式蒸发器504外侧环形受热面,品质较低的二次蒸汽则进入内侧受热面,内部换热面可整体抽出,方便清洗维护。两段补汽式蒸发器504外侧环形受热面冷凝后的疏水与蒸发器501热源冷凝的疏水一并进入疏水罐511,最终经给水泵513分别送往正压蒸汽发生器2和

负压蒸汽发生器4作为换热系统补水。为了维持低热值废液浓缩系统5的正常连续运行,需要不间断的把系统产生的不凝气体排出系统,另外,为了维持负压蒸汽发生器4在负压状态产生饱和蒸汽,在系统设置真空泵512,用于连续抽取出两段补汽式蒸发器504环形外侧空间的不凝气和冷凝水罐506中的不凝气体。

154.具体地,所述系统的核心部件为新型液中焚烧炉1,开发的新型液中焚烧炉为四段式焚烧炉,包含有燃烧段101、高温段102低温段103、液态排盐段104。天然气和高热值含盐废液从燃烧段101经多功能燃烧器喷出、蒸发、燃烧,并在高温段102形成1100℃以上高温。浓缩后的浓低热值含盐废液从高温段102扩口处,经专用喷枪喷入炉膛,废液中的有毒有害物质被彻底焚毁去除。高温段102为空塔结构,设计容积满足烟气停留2s以上要求,高温段102出口为低温段103,在低温段设置有正压蒸汽发生器2,正压蒸汽发生器2回收烟气中的部分余热,使得烟气温度有所降低,最终保证低温段103出口温度高于850℃,大于盐的熔融温度。低温段103设置有sncr尿素喷枪,满足sncr脱硝最佳温度窗口需求。低温段103出口连接液态排盐段104,液态排盐段104为绝热壁面,熔盐沿着内壁面流至急冷罐,850℃烟气也经低温段103排至急冷罐3内,高温烟气与急冷罐3内的饱和盐溶液接触(初次启动时,从启动补水口直接进行补水),被迅速冷却至90℃,急冷罐3内大量水分被蒸发带出,急冷罐3内饱和盐溶液开始结晶,逐渐产生固体结晶盐。

155.具体地,烟气从急冷罐流出后进入负压蒸汽发生器4,进行深度回收余热,产生负压饱和蒸汽。由于进入负压蒸汽发生器4的烟气为90℃湿饱和烟气,烟气中水蒸气体积分数约70%,含水量巨大。当在负压蒸汽发生器4内冷却时,烟气中的大量水分冷凝析出,冷凝水从负压蒸汽发生器4的水封装置408排出后送入急冷罐3作为补水,降温后的烟气温度约为75℃,接着,烟气进入一体化吸收塔6经脱酸后从塔顶排出。

156.具体地,所述急冷罐3内浓缩的液体为饱和盐溶液,含有较多固体结晶盐颗粒,在急冷罐3液体排出口接有扰动泵7,扰动泵7将液体打出后返回至急冷罐3底射流喷嘴301,饱和盐溶液经射流喷嘴301高速喷出后,在急冷罐3底形成剧烈扰动,可使得急冷罐3内固液混合物混合更加充分,同时也能减少急冷罐3内壁、罐底、进料口出结晶盐堵塞。扰动泵7出口另一路接至旁路调节阀14,旁路调节阀14出口接至饱和液回流母管,旁路调节阀用于时刻控制旁路出的饱和液流量,以确保控制射流喷嘴301的流量稳定。急冷罐3出口还设置有饱和液排出泵8,饱和液排出泵8定期将急冷罐8内饱和液排出至结晶盐回收系统,饱和液经饱和液排出泵8排出后进入换热器9将部分热量传递给鼓泡床干燥器10的流化风,冷却后的饱和液温度约为50℃,然后进入旋流器12旋流固液分离,结晶盐则进入离心机11深度脱水,旋流器12溢流和离心机11分离液则进入饱和液回流母管,接回至急冷罐3入口。离心机11出口的结晶盐则进入鼓泡床干燥器10,与换热器9出口的干燥热风直接接触、烘干,鼓泡床干燥器10出口废气则进入除尘器13回收从鼓泡床干燥器10逃逸的细微结晶盐颗粒,湿尾气则送往新型液中焚烧炉1燃烧段103作为补风焚烧。

157.具体地,所述系统正压蒸汽发生器2、负压蒸汽发生器4和低热值废液浓缩系统5的汽水侧采用闭式循环系统,其使用方法如下:低热值废液浓缩系统5给水泵513送出的给水分别送入第一给水调阀15和第二给水调阀16,两台调阀用于控制进入正压蒸汽发生器2和负压蒸汽发生器4的给水流量,以维持环形蒸汽母管201和负压蒸汽发生器本体401液位稳定,产生的高参数蒸汽和低参数蒸汽则送回低热值废液浓缩系统5,用于稀低热值含盐废液

浓缩,疏水重新打回两台蒸汽发生器实现循环利用。

158.具体地,为了最大限度减少工艺水消耗量及系统废水排放量,急冷罐3系统采用以下三处水源作为补水,1负压蒸汽发生器4产生的冷凝水,2一体化吸收塔6排放高含盐废水,3低热值废液浓缩系统5产生的淡水。当低热值废液浓缩系统5采用高浓缩倍率运行时,系统淡水产生量很大,急冷罐3无法完全消纳。因此,在淡水排出泵17出口设置有淡水旁路阀19用于控制急冷罐3液位稳定。

159.实施例一

160.下面结合某4.4万吨每年含盐废液处理生产线分析运行参数,具体的运行操作参数如下:

161.高热值含盐废液处理量:8t/d;

162.高热值含盐废液热值:3200kcal/kg;

163.浓低热值含盐废液处理量:33.3t/d;

164.浓低热值含盐废液热值:-598kcal/kg;

165.天然气耗量:174.5nm3/h;

166.天然气热值:8500kcal/nm3;

167.液中焚烧炉高温段出口温度:1155℃;

168.液中焚烧炉高温段出口烟气量:5109nm3/h;

169.液中焚烧炉高温段出口烟气成分:

170.co2:301nm3/h;

171.h2o:2332nm3/h;

172.n2:2409nm3/h;

173.o2:67nm3/h;

174.液中焚烧炉低温段出口温度:850℃;

175.液中焚烧炉正压蒸汽发生器产汽量:0.9t/h;

176.急冷罐出口烟气温度:89℃;

177.急冷罐出口烟气成分:

178.co2:301nm3/h;

179.h2o:5758nm3/h;

180.n2:2409nm3/h;

181.o2:67nm3/h;

182.负压蒸汽发生器出口烟气温度:75℃;

183.负压蒸汽发生器出口烟气水蒸气量:1745nm3/h;

184.负压蒸汽发生器冷凝水量:3.2t/h;

185.负压蒸汽发生器产汽量:3.25t/h;

186.总产汽量:4.15t/h;

187.稀低热值含盐废液处理量:138.7t/d;

188.低热值废液浓缩系统浓缩倍率:4.16;

189.低热值含盐废液含盐量:4%;

190.高热值含盐废液含盐量:6%;

191.结晶盐产生量:8.7t/d;

192.系统外排淡水量:100t/d。

193.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。