一种低温scr脱硝催化剂的制备方法和产品及其应用

技术领域

1.本发明属于大气污染物控制领域,具体涉及到一种低温scr脱硝催化剂的制备方法和产品及其应用。

背景技术:

2.当前,由于传统工业的快速发展,使得大气污染日益严重。烟气中的氮氧化物(nox)是危害环境和人类健康的主要污染物之一。

3.氨气选择性催化还原(nh

3-scr)技术是烟气脱硝领域应用较广且较为有效的一种方法,其原理是在催化剂的作用下,利用nh3作为还原剂,将nox选择性还原为无污染的氮气(n2)。nh

3-scr技术的核心是脱硝催化剂的选择。传统商业的钒钛系脱硝催化剂存在活性窗口较高、较窄,且价格昂贵的缺陷,难以应用于低温脱硝领域。

4.因此,本领域亟待构建低温高效的新型scr脱硝催化剂以实现对nox的有效处理。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是,克服现有技术中的不足,提供一种低温scr脱硝催化剂的制备方法。

8.为解决上述技术问题,本发明提供了如下技术方案:一种低温scr脱硝催化剂的制备方法,包括,

9.将fe(no3)3·

9h2o和mn(no3)2按fe:mn质量比例1:0.1~0.3制备成水溶液,然后与柠檬酸晶体混合,制得混合液;其中,柠檬酸晶体添加量为2.25g/20ml;

10.将混合溶液在水浴中搅拌,在干燥箱中恒温干燥,使凝胶干燥;

11.将干燥后的样品粉碎,筛分至40~60目,在马弗炉中煅烧,制得低温scr脱硝催化剂。

12.作为本发明所述低温scr脱硝催化剂的制备方法的一种优选方案,其中:所述fe:mn质量比例1:0.2。

13.作为本发明所述低温scr脱硝催化剂的制备方法的一种优选方案,其中:所述fe(no3)3·

9h2o浓度为0.36mol/l,所述mn(no3)2浓度为4.07mol/l。

14.作为本发明所述低温scr脱硝催化剂的制备方法的一种优选方案,其中:所述在干燥箱中恒温干燥,其中,干燥温度为100~105℃,干燥时间为12~13h。

15.作为本发明所述低温scr脱硝催化剂的制备方法的一种优选方案,其中:所述干燥温度为105℃,干燥时间为12h。

16.作为本发明所述低温scr脱硝催化剂的制备方法的一种优选方案,其中:所述将混

合溶液在水浴中搅拌,其中,水浴温度为55~60℃。

17.作为本发明所述低温scr脱硝催化剂的制备方法的一种优选方案,其中:所述在马弗炉中煅烧,其中,煅烧温度为250~300℃,煅烧时间为4~5h。

18.作为本发明所述低温scr脱硝催化剂的制备方法的一种优选方案,其中:所述煅烧温度为300℃,煅烧时间为5h。

19.本发明的再一个目的是,克服现有技术中的不足,提供一种低温scr脱硝催化剂的制备方法制得的产品。

20.本发明的另一个目的是,克服现有技术中的不足,提供一种低温scr脱硝催化剂的制备方法制得的产品在在低温scr脱硝催化中的应用,低温scr脱硝催化过程中,模拟烟气总流量为200ml/min,其中nh3、no和o2浓度分别为400ppm、400ppm和5vol.%,n2为平衡气体;反应的体积空速为24000h-1

。

21.本发明有益效果:

22.本发明提出了一种低温scr脱硝催化剂的制备方法,首先确定天然铁锰矿石催化剂的最佳煅烧温度、粒径、反应体积空速和反应气体浓度,以得出天然铁锰矿石催化剂的最佳制备条件和低温scr脱硝催化条件,在此基础上,将fe(no3)3·

9h2o和mn(no3)2按fe:mn质量比例1:0.1~0.3制备成水溶液,以柠檬酸溶胶凝胶法制得低温scr脱硝催化剂,使得催化剂的低温scr脱硝性能达到最高,远远高于商业钒钨钛催化剂,制备工艺便捷,利于工业应用。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

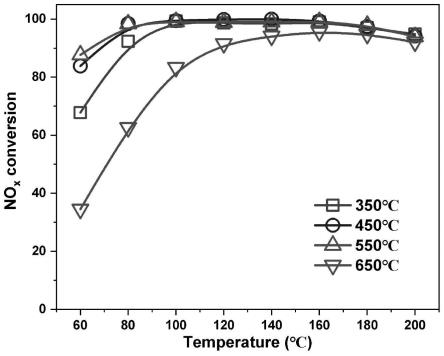

24.图1为本发明实施例中不同煅烧温度下天然铁锰矿石催化剂的脱硝性能;

25.图2为本发明实施例中不同粒径下天然铁锰矿石催化剂的脱硝性能;

26.图3为本发明实施例中不同反应体积空速下天然铁锰矿石催化剂的脱硝性能;

27.图4为本发明实施例中不同反应气体浓度下天然铁锰矿石催化剂的脱硝性能;

28.图5为本发明实施例中最佳制备方法和实验条件下天然铁锰矿石催化剂的脱硝性能。

29.图6为本发明实施例中不同元素比例的二元(fe-mn)催化剂脱硝性能对比图。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

32.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方

式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

33.实施例1

34.(1)天然铁锰矿石催化剂的最佳煅烧温度研究:将天然铁锰矿石(fe:mn:al:si=0.4:4.48:1.15:1,质量比)干燥、筛分(40-60目)、煅烧(350、450、550和650℃)。

35.实验条件为:烟气流量为200ml/min,其中nh3、no和o2浓度分别为400ppm、400ppm和5vol.%,n2为平衡气体。反应体积空速为24000h-1

。

36.图1显示了不同煅烧温度下天然铁锰矿石催化剂的脱硝性能。可以看出,催化剂的脱硝效率随着煅烧温度的升高呈现先升高后降低的趋势,最佳煅烧温度为550℃,在60~200℃范围内的脱硝效率为88~100%。

37.(2)天然铁锰矿石催化剂的最佳粒径研究:将天然铁锰矿石催化剂干燥、筛分(20-40、40-60和60-80目)、煅烧(550℃)。

38.实验条件为:烟气流量为200ml/min,其中nh3、no和o2浓度分别为400ppm、400ppm和5vol.%,n2为平衡气体。

39.反应体积空速为24000h-1

。

40.图2显示了不同粒径下天然铁锰矿石催化剂的脱硝性能。

41.可以看出,催化剂粒径对天然铁锰矿石催化剂在100-200℃反应温度范围内的脱硝效率影响不大,皆接近100%;

42.而在60-80℃范围内具有明显差异,20-40目、40-60目和60-80目三种粒径的催化剂在60℃时的nox转化率分别为77%、88%和74%,说明40-60目粒径的天然铁锰矿石催化剂的低温scr脱硝性能最优。

43.(3)天然铁锰矿石催化剂的最佳反应体积空速:将天然铁锰矿石催化剂干燥、筛分(40-60目)、煅烧(550℃);

44.实验条件:烟气总流量为200ml/min,其中nh3、no和o2浓度分别为400ppm、400ppm和5vol.%,n2为平衡气体。反应的体积空速为24000、48000、96000和120000h-1

。

45.图3显示了不同体积空速下天然铁锰矿石催化剂的脱硝性能。可以看出,随着体积空速的增加,催化剂的脱硝效率逐渐降低。当体积空速为24000h-1

时,催化剂的脱硝效率最高,在80-200℃反应温度范围内的nox转化率接近100%;当体积空速为48000h-1

时,催化剂的低温脱硝活性明显降低,在60-100℃范围内的脱硝效率低于体积空速为24000h-1

时的脱硝效率约10-40%;

46.当催化剂的体积空速进一步提高至96000h-1

和120000h-1

时,二者的脱硝效率相差不大,60-200℃反应温度范围内的脱硝效率为25-90%。因此,天然铁锰矿石催化剂参与scr脱硝反应的最佳体积空速为24000h-1

。

47.(4)天然铁锰矿石催化剂的最佳反应气体浓度:将天然铁锰矿石催化剂干燥、筛分(40-60目)、煅烧(550℃);

48.实验条件:烟气总流量为200ml/min,其中no浓度:200~1600ppm,氨氮比0.2~1.2,o2浓度0~8vol.%,n2为平衡气体。

49.反应的体积空速为24000h-1

。

50.图4显示了不同反应气体浓度下天然铁锰矿石催化剂的脱硝性能。可以看出,进口

no浓度的变化对该催化剂的脱硝性能影响不大,100℃反应温度下的脱硝效率始终保持在95%以上,其中400ppm no浓度的脱硝效率最高,为99%。

51.在氨氮比为1时,催化剂的nox转化率接近100%;而随着氨氮比的增加,虽然催化剂的脱硝效率几乎不发生变化,但是可能存在氨逃逸现象。

52.不含o2的情况下,催化剂的脱硝效率仅有20%;随着o2浓度的增加,催化剂的脱硝效率逐渐提升,在o2浓度为5vol.%时,催化剂的nox转化率接近100%;随着o2浓度的进一步增加,催化剂的脱硝效率基本保持不变。

53.综上,天然铁锰矿石催化剂的最佳反应气体浓度为:进口no浓度400ppm;氨氮比1;o2浓度5vol.%。

54.实施例2

55.天然铁锰矿石催化剂的最佳脱硝效率:根据以上结果,从应用价值和经济性分析来看,天然铁锰矿石催化剂的最佳制备条件和运行工况如下:煅烧温度550℃;粒径40-60目;体积空速24000h-1

;进口no浓度400ppm;氨氮比1;o2浓度5vol.%。

56.图5显示了天然铁锰矿石催化剂的最佳脱硝效率。可以看出,在60~200℃范围内的脱硝效率皆在90%以上,远远高于商业钒钛系催化剂。

57.实施例3

58.在实施例1中得到的低温scr脱硝催化条件下,通过柠檬酸溶胶凝胶法制得低温scr脱硝催化剂:

59.将fe(no3)3·

9h2o和mn(no3)2按天然铁锰矿石元素中fe:mn比例1:0~11.2制备成一定浓度的水溶液,然后与柠檬酸晶体混合,制得混合液,其中,所述fe(no3)3·

9h2o的浓度为0.36mol/l,所述mn(no3)2的浓度为4.07mol/l,柠檬酸晶体添加量为2.25g/20ml;

60.将混合溶液在60℃水浴中搅拌2h,然后在干燥箱中以105℃恒温干燥12h,使凝胶干燥;

61.干燥后,将样品粉碎,筛分至40-60目,在马弗炉中以300℃煅烧5h,制得低温scr脱硝催化剂。

62.低温scr脱硝催化过程中,模拟烟气总流量为200ml/min,其中nh3、no和o2浓度分别为400ppm、400ppm和5vol.%,n2为平衡气体;反应的体积空速为24000h-1

。

63.结果如图6所示。图6显示了以柠檬酸溶胶凝胶法制备的多种比例的fe-mn二元催化剂的脱硝性能。

64.从图中的其他fe和mn元素比例的结果可以看出,在比例为1:0.05~0.3时,催化剂的脱硝效率呈现先增加后降低的趋势,最佳比例为1:0.2,脱硝效率在60~200℃范围内始终保持在100%。fe和mn元素比例为1:1和1:2时,脱硝性能与1:0.1和1:0.3的比例相差不大,而fe和mn元素比例大于1:4时,催化剂在60~100℃范围内的脱硝效率则下降明显。综上,天然铁锰矿石催化剂中活性成分fe和mn元素的最佳比例为1:0.2。

65.综上,本发明提出了一种低温scr脱硝催化剂的制备方法,首先确定天然铁锰矿石催化剂的最佳煅烧温度、粒径、反应体积空速和反应气体浓度,以得出天然铁锰矿石催化剂的最佳制备条件和低温scr脱硝催化条件,在此基础上,将fe(no3)3·

9h2o和mn(no3)2按fe:mn质量比例1:0.1~0.3制备成水溶液,以柠檬酸溶胶凝胶法制得低温scr脱硝催化剂,使得催化剂的低温scr脱硝性能达到最高,远远高于商业钒钨钛催化剂,制备工艺便捷,利于工

业应用。

66.应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。