1.本技术涉及建筑烟道安装技术领域,具体涉及一种建筑烟道系统的安装模具及其施工方法。

背景技术:

2.目前,在工业及民用建筑工程的烟道系统施工中,烟道起到厨房排烟或卫生间通风的主要功能,因此在民用建筑中作为一种广泛使用的系统。其中,烟道为薄壁结构,需提前预留安装洞口,作为二次安装建筑构配件,安装后吊洞施工质量控制是难点。

3.常规的烟道安装施工过程中,洞口预留粗犷式预留,需拆模,拆模后洞口混凝土破损严重,且预留洞口尺寸需大于烟道外壁100mm,安装后进行二次吊洞,操作复杂且吊洞处渗水漏烟较为普遍。

4.烟道安装位置无竖向支撑受力点,一般使用两根钢筋搭桥支撑烟道,导致两节烟道之间无法实现紧密对接。

5.上述支撑钢筋易滑移变形,烟道安装稳定性不好,垂直度精度不高。

6.烟道变截面时,上下层烟道对接处下层截面大于上层截面,烟道截面错开,无法实现无缝隙对接。

7.烟道模板预留洞口难于形成稳定的水平防护措施,防护施工需耗费更多人工材料,易造成高处坠落或物体打击。

技术实现要素:

8.为了解决以上技术问题,本发明提供了一种建筑烟道系统的安装模具、建筑烟道/排气道单元系统与安装、免吊洞一次防水防烟施工方法及预留洞口水平防护施工方法,所述建筑烟道系统的安装模具包括一个预埋模具、防漏水套具、防漏烟套具,具体为一种建筑烟道系统的安装模具及其施工方法。

9.本技术实施例提供一种建筑烟道系统的安装模具,用于实现对应楼板的上下层两根烟道的紧密对接,其包括预埋模具、防漏烟套具及防漏水套具,所述预埋模具的上下口用于分别容纳防漏水套具与防漏烟套具,所述防漏水套具与防漏烟套具安装后插入预埋模具上下口,在所述防漏水套具与防漏烟套具安装前分别套在上层烟道和下层烟道外壁。

10.在一些实施例中,所述预埋模具内部设有一个凸楞,所述预埋模具外部具有一个止水环带。

11.在一些实施例中,所述防漏水套具及防漏烟套具外壁小于预埋模具内壁10mm,所述防漏水套具及防漏烟套具内壁大于上下层烟道外壁尺寸10mm。

12.在一些实施例中,所述预埋模具在绑扎板钢筋之前安装在烟道定位位置,并用钢钉钉在模板上,浇筑之前将预埋模具上口用洞口防护模板封闭上口,模板承托机构为预埋模具内壁的凸楞。

13.在一些实施例中,所述预埋模具的凸楞在浇筑混凝土过程中,所述凸楞内部用于

被混凝土填充,增加凸楞承受的竖向荷载能力,使得凸楞具备承托烟道重量的受力要求,确保烟道稳固。

14.在一些实施例中,所述预埋模具安装后,将所述防漏水套具及防漏烟套具分别插入模具上下口,所述防漏水套具及防漏烟套具需分别顶至所述预埋模具内凸楞后停止。

15.在一些实施例中,所述防漏水套具及防漏烟套具分别顶至所述预埋模具内凸楞后停止,之后将所述预埋模具与所述防漏水套具及防漏烟套具的接口处分别打耐候密封胶密封,形成防漏水、防漏烟效果。

16.在一些实施例中,所述洞口防护模板封闭后用胶带封闭缝隙,浇筑后不拆除封闭的洞口封闭模板,作为洞口水平防护使用,安装烟道时取出洞口防护模板。

17.本技术实施例还提供一种建筑烟道系统的安装模具的施工方法,包括以下施工步骤:

18.s1:烟道预留定型的预埋模具浇筑混凝土之前预埋在结构板内的部分,作为预留洞口定型模具,无需拆除;

19.s2:安装防漏烟套具,所述防漏烟套具的外围尺寸与预埋模具下口洞口尺寸相当,下层烟道安装后将防漏烟套具伸入预埋模具下口内,并打耐候密封胶密封;

20.s3:安装防渗水套具,所述防渗水套具尺寸与预埋模具上口尺寸相当,安装前套入上层烟道,上层烟道安装后,防渗水套具渗入预埋模具上口,并打耐候密封胶密封;

21.s4:安装楼板下层烟道系统的预制烟道;

22.s5:安装楼板上层烟道系统的预制烟道;

23.s6:将预埋模具上下的防漏烟套具和防漏水套具伸入至预埋模具中间凸楞后,分别打耐候密封胶后完成烟道安装。

24.与现有技术相比,本发明具备以下有益效果:

25.1、在本技术的建筑烟道系统的安装模具中,本技术通过楼板的预埋模具上下开口大小比上下层烟道截面长宽或直径大25-30mm,烟道坐入后,套入防漏烟套具及防漏水套具后打密封胶闭合,有效避免烟道漏烟,预埋件外圈设置一圈止水环,预埋件直埋后,与混凝土结构结合,无需二次吊洞,不产生冷缝,无渗漏隐患,且减少人工;

26.2、本技术通过设计一个节点预埋模具,模具材料为强度高的塑料类、pvc类或abs类制品,通过工厂化生产实现大批量加工,施工时提前预埋在结构板内,预埋模具内壁提供一圈凸楞,承托烟道重量,确保烟道安装垂直稳固,加快安装效率。

27.3、本装置可提供变截面预埋模具装置,可实现上下层烟道变截面时的紧密对接。

28.4、本装置提供使用预埋模具后,使用与预埋件上部洞口同等大小的模板直接卡在内测凸楞上即可完成洞口防护,安全稳固,无需二次防护施工,节约材料。

附图说明

29.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

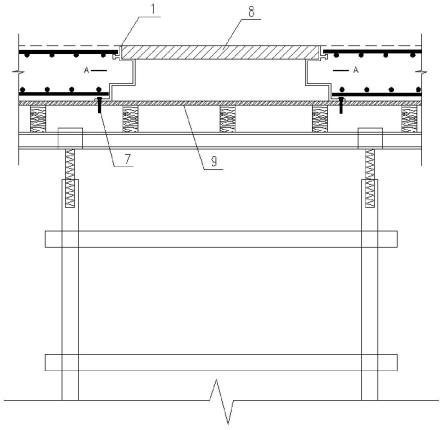

30.图1为本技术一实施例中烟道模具系统在工程中的安装及洞口防护示意图。

31.图2为本技术一实施例中烟道系统安装的示意图。

32.图3为本技术一实施例中烟道模具系统组件合体示意图。

33.图4为本技术一实施例中烟道模具系统预埋模具示意图。

34.图5为本技术一实施例中烟道模具系统防漏水套具示意图。

35.图6为本技术一实施例中烟道模具系统防漏烟套具示意图。

36.图7为本技术一实施例提供的建筑烟道系统的图1中a-a剖面图。

37.图8为本技术一实施例提供的建筑烟道系统中烟道模具正立面示意图。

38.附图标记:1、预埋模具;2、防漏烟套具;3、防漏水套具;4、上层烟道;5、下层烟道;6、耐候密封胶;7、钢钉;8、洞口防护模板;9、建筑烟道系统。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.如图1所示,本技术实施例提供一种预埋模具装置,包括一个预埋模具1、防漏水套具3、防漏烟套具2,并使得预埋模具1浇筑在混凝土内,使混凝土形成如模具样式的洞口异性内壁,预埋模具1与防漏水套具3及防漏烟套具2可以相互套装咬合,打密封胶后形成无漏水无漏烟的建筑烟道系统9。

41.在本技术中,所述预埋模具装置为一种安装建筑烟道的模具装置,所述安装建筑烟道的模具装置包括一个预埋模具1、防漏水套具3、防漏烟套具2,对应楼板上下层两根烟道。

42.在本技术的实施例中,本技术实施例提供一种建筑烟道系统的安装模具,用于实现对应楼板的上下层两根烟道的紧密对接。

43.参见图1至图8所示,所述建筑烟道系统的安装模具包括预埋模具1、防漏烟套具2及防漏水套具3,所述预埋模具1的上下口用于分别容纳防漏水套具3与防漏烟套具2,所述防漏水套具3与防漏烟套具2安装后插入预埋模具1上下口,在所述防漏水套具3与防漏烟套具2安装前分别套设上上层烟道4和下层烟道5。

44.在本技术的实施例中,所述预埋模具1内部设有一个凸楞,所述预埋模具1外部具有一个止水环带。

45.在本技术的实施例中,所述预埋模具1的凸楞在浇筑混凝土过程中,所述凸楞内部用于被混凝土填充,增加凸楞承受的竖向荷载能力,使得凸楞具备承托烟道重量的受力要求,确保烟道稳固。

46.在本实施例中,如图4所示,本技术还通过设计一个预埋模具1节点,在利用solidworks软件完成3d建模,通过软件结构受力分析,设计的内凸楞及外凸止水环可大大增加预埋模具1自身抗扭刚性,可有效较小预埋模具1的壁厚。

47.在本实施例中,根据烟道大小不同,可生产内壁边长介于200-600mm预埋模具1,根据预埋模具1的大小,预埋模具1壁厚可为3-6mm,预埋模具1高度同楼板厚度。预埋模具1可在工厂开模批量化加工预埋模具1节点配件,预埋模具1材料可为硬度较高的塑料类、pvc类或abs类制品等,响应国家建筑工业化发展趋势,预埋模具1内壁提供环形内凸楞,视不同楼板厚度凸楞高度可为30-60cm,凸楞宽度20-50mm。

48.在本实施例中,所述预埋模具1上部设计一圈外凸止水环带,止水环具有t型止水加强构造,预埋模具1四角设置耳板,耳板数量根据边长确定,可为8-12个,耳板预留钢钉洞。

49.在本技术的实施例中,所述防漏水套具3及防漏烟套具2外壁小于预埋模具1内壁10mm,所述防漏水套具3及防漏烟套具2内壁大于上下层烟道外壁尺寸10mm。

50.在本实施例中,如图5所示,防漏水套具3为外方形薄壁体,材料同预埋模具1,防漏水套具3内壁尺寸大于烟道外壁10mm,外壁尺寸小于预埋模具1下口内壁尺寸10mm,根据不同尺寸大小防漏水套具3壁厚2-5mm,根据具体防水高度要求,防漏水套具3高度200-650mm,烟道安装前将防漏水套具3套入楼板上层烟道4底部。

51.在本实施例中,如图6所示,防漏烟套具2为外方形薄壁体,材料同预埋模具1,防漏水套具3内壁尺寸大于烟道外壁10mm,外壁尺寸小于预埋模具1下口内壁尺寸10mm,根据不同尺寸大小防漏水套具3壁厚2-5mm,视具体设计及安装情况,防漏烟套具2高度60-150mm,烟道安装前将防漏烟套具2套入楼板下层烟道5顶部。

52.在本实施例中,如图3所示,防漏水套具3及防漏烟套具2可分别插入预埋模具1上下口内,顶至内凸楞限位后停止,套具与模具间隙控制在5mm左右,套具居中,套具与模具之间间隙使用密封胶封填,亦可再缝隙内打胶后将套具插入,防渗漏效果更佳。

53.在本技术的实施例中,所述预埋模具1在绑扎板钢筋之前安装在烟道定位位置,并用钢钉7钉在模板上,浇筑之前将预埋模具1上口用洞口防护模板8封闭上口,模板承托机构为预埋模具1内壁的凸楞。

54.在本技术的实施例中,所述预埋模具1安装后,将所述防漏水套具3及防漏烟套具2分别插入模具上下口,所述防漏水套具3及防漏烟套具2需分别顶至所述预埋模具1内凸楞后停止。

55.在本技术的实施例中,所述防漏水套具3及防漏烟套具2分别顶至所述预埋模具1内凸楞后停止,之后将所述预埋模具1与所述防漏水套具3及防漏烟套具2的接口处分别打耐候密封胶6密封,形成防漏水、防漏烟效果。

56.在本技术的实施例中,所述洞口防护模板8封闭后用胶带封闭缝隙,安装烟道前不拆除封闭的洞口防护模板8,作为洞口防护使用,安装烟道时取出洞口防护模板8。

57.在本实施例中,如图1所示,预埋时,先完成支模架搭设,铺设板面模板,根据下层烟道5位置使用铅垂仪或吊线定位上层烟道4位置,亦可根据梁轴线位置精确定位上层烟道4位置,定位放线后精确安装预埋模具1,在预埋模具1耳板上使用钢钉7固定在木板上,固定后使用同上口尺寸的模板覆盖上口,预埋模具1内凸楞作为模板支点,模板四周使用胶带密封,防止混凝土进入模具内部,安装完成后再绑扎板面钢筋,浇筑后,凸楞内充满楼板混凝土,封闭模板作为洞口水平防护使用,安装烟道时拆除封闭的模板。

58.在本技术的一个实施例中,还提供一种建筑烟道系统的安装模具的施工方法,包括以下施工步骤:

59.s1:烟道预留定型的预埋模具1浇筑混凝土之前预埋在结构板内的部分,作为预留洞口定型模具,无需拆除;

60.s2:安装防漏烟套具2,所述防漏烟套具2的外围尺寸与预埋模具1下口洞口尺寸相当,下层烟道5安装后将防漏烟套具2伸入预埋模具1下口内,并打耐候密封胶6密封;

61.s3:安装防渗水套具,所述防渗水套具尺寸与预埋模具1上口尺寸相当,安装前套入上层烟道4,上层烟道4安装后,防渗水套具渗入预埋模具1上口,并打耐候密封胶6密封;

62.s4:安装楼板下层烟道5系统的预制烟道;

63.s5:安装楼板上层烟道4系统的预制烟道;

64.s6:将预埋模具1上下的防漏烟套具2和防漏水套具3伸入至预埋模具1中间凸楞后,分别打耐候密封胶6后完成烟道安装。

65.在本实施例中,如图2所示,烟道安装时,先取出封闭上口的模板,将防漏水套具3如烟道下部,防漏烟套具2套入下层烟道5上部,将烟道底部坐入预埋模具1内部,由内凸楞做为烟道垂直支撑,坐入后将防漏水套具3伸入模具内,调整烟道垂直度后将防烟套入伸入上层预埋模具1下口,并在防漏水套具3及防漏烟套具2与预埋模具1及烟道外壁接触部位分别打耐候密封胶6密封。

66.本烟道系统安装装置结构简单、便于工业化大批量生产、制造成本低廉、节约木材、绿色环保、防漏水及防漏烟效果好,安装维护方便、适于大范围推广。

67.本技术的建筑烟道系统的安装模具及其施工方法,在对应楼板的上下层两根烟道的紧密对接时,具有以下优点:

68.1、在本技术的建筑烟道系统的安装模具中,本技术通过楼板的预埋模具1上下开口大小比上层烟道4截面长宽或直径大25-30mm,烟道坐入后,套入防漏烟套具2及防漏水套具3后打密封胶闭合,有效避免烟道漏烟,预埋件外圈设置一圈止水环,预埋件直埋后,与混凝土结构结合,无需二次吊洞,不产生冷缝,无渗漏隐患,且减少人工;

69.2、本技术通过设计一个节点预埋模具1,模具材料为强度高的塑料类、pvc类或abs类制品,通过工厂化生产实现大批量加工,施工时提前预埋在结构板内,预埋模具1内壁提供一圈凸楞,承托烟道重量,确保烟道安装垂直稳固,加快安装效率。

70.3、本装置可提供变截面模具装置,可实现上下层烟道变截面时的紧密对接。

71.4、本装置提供使用预埋件后,使用与预埋件上部洞口同等大小的模板直接卡在内测凸楞上即可完成洞口防护,安全稳固,无需二次防护施工,节约材料。

72.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

73.以上对本技术实施例所提供的一种烟道安装模具进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。