1.本发明属于铸造技术领域,具体的是一种硅溶胶熔模精密铸造工艺。

背景技术:

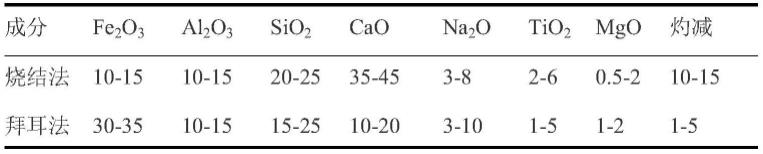

2.硅溶胶用于薄壳精密铸造,可使壳型具有高强度和高铸造光洁度。硅溶胶熔模铸造的生产工序繁多,从蜡模、浇铸壳体、浇注,一直到清理,是一个紧密的链条,任何环节出现问题都直接影响到最终铸件的成形和质量。

3.硅溶胶熔模精密铸造工艺中蜡膜的制作可以通过三维成模系统进行成型加工,蜡膜成型后会在其浇口位置设置杆状结构的浇口棒,浇口棒均为可循环使用的预制杆件(浇口棒在蜡膜熔模时取下),之后对带有浇口棒的蜡膜进行硅溶胶的粘浸并在硅溶胶的外侧撒上砂粒,反复数次后硅溶胶和砂粒经过高温烧制形成具有一定强度的壳体,该壳体即为浇铸壳体,蜡膜进行硅溶胶粘浸和撒砂动作时一半采用半自动化或者人工的方式进行处理操作,半自动化的方式为将蜡膜的浇口棒锁定在旋转机械上,并将旋转机械粘浸到硅溶胶溶液内,使得蜡膜外侧粘连硅溶胶,之后将粘连硅溶胶的蜡膜采用撒砂机进行砂子的撒布。

4.针对现有硅溶胶蜡膜进行粘浸硅溶胶操作时,存在的问题如下:1.蜡膜的浇口棒锁定后无法将蜡膜进行位置调节,当蜡膜的尺寸较大时,会减少蜡膜的锁定数量,导致蜡膜粘浸硅溶胶的效率降低;

5.2.蜡膜只是通过转动的方式进行粘浸硅溶胶,对于结构较为复杂的蜡膜无法均匀的粘浸硅溶胶,从而造成蜡膜包裹的硅溶胶厚度偏差较大,同时蜡膜进行多余硅溶胶滴落的效率也相应低下;

6.3.蜡膜进行粘浸硅溶胶和撒砂一半采用不同的机械进行操作,使得蜡膜进行硅溶胶粘浸与撒砂动作无法连续性进行。

技术实现要素:

7.本发明解决上述技术问题所采用的技术方案是:一种硅溶胶熔模精密铸造工艺,硅溶胶熔模精密铸造工艺由制壳旋转机进行配合完成,制壳旋转机用于蜡膜制壳时将其进行转动涂浆,以便浆料均匀挂设在蜡膜的外侧,制壳旋转机包括底座,底座的上端设置有升降组件,升降组件的升降端的侧面安装有角度调节电机,角度调节电机的输出轴安装有角度支架,角度支架远离升降组件的一端下侧面安装有转动电机,转动电机的输出轴安装有挂设支板,挂设支板上对称安装有对硅溶胶蜡膜浇口棒进行锁定的挂设组件。

8.所述挂设组件包括对称设置在挂设支板上的调节滑槽,调节滑槽内滑动设置有移动体,移动体内转动设置有转动壳体,转动壳体内通过销轴安装有对浇口棒进行锁定的锁定套,转动壳体销轴的方向与调节滑槽的导向方向垂直,移动体靠近挂设支板中部的一侧安装有随动板,随动板远离移动体的一侧通过弹簧杆安装有联动板,联动板的下端固定安装有对浇口棒进行阻挡的阻挡支链,挂设支板的中部设置有对联动板进行同步调节的联动支链。

9.所述角度支架的下侧对称设置有导向板,导向板对随动板进行导向,使得随动板带动锁定套内外移动,同时阻挡支链对浇口棒的下端进行阻挡,从而实现浇口棒发生角度的偏斜,导向板的上端安装有导向滑块,导向滑块滑动连接在角度支架上,导向滑块的上侧通过铰链与导向转柱的一端相连接,导向转柱的另一端均通过铰链安装有移动块上,移动块通过螺纹安装在调节螺柱上,调节螺柱的下端转动安装在角度支架的上侧面。

10.通过制壳旋转机进行硅溶胶熔模的精密铸造工艺,具体步骤如下:

11.步骤一,蜡膜成型:首先通过制模机对蜡膜进行制模,并将蜡膜组合,在蜡膜组合上设置浇口棒;

12.步骤二,蜡膜制壳准备:将蜡膜上的浇口棒锁定在制壳旋转机的锁定套内,并使得蜡膜朝下,控制升降组件向下移动,使得挂设组件带动蜡膜移动到预设的硅溶胶容器内,制壳旋转机能够将蜡膜均匀粘连硅溶胶,硅溶胶粘连完成后控制升降组件移动到初始位置,然后通过角度调节电机带动蜡膜移动到自动撒砂机的下侧,以便砂粒粘附在硅溶胶上;

13.步骤三,蜡膜壳体成型:粘附砂子的蜡膜干燥后进行多次步骤二的动作,以便蜡膜外侧形成浇铸壳体,然后将蜡膜进行脱蜡处理;

14.步骤四,铸件成型:将熔炼完成的金属液从浇铸壳体的浇口处倒入,浇铸后的工件冷却后采用脱壳机去除浇铸壳体,从而得到带有浇铸口的工件,将工件从浇铸口取下并将其打磨,从而得到成品工件。

15.进一步的,所述升降组件包括升降竖立板,升降竖立板竖直方向上滑动设置有升降滑块,升降滑块的上端通过多级气缸连接在升降竖立板的上端,角度调节电机通过电机座安装在升降滑块的侧面。

16.进一步的,所述角度支架上设置有供导向滑块进行滑动的导向滑槽,导向滑槽上设置有刻度标示。

17.进一步的,所述随动板位l型结构,随动板的竖直段对应移动体滑动方向的侧面均为弧形面。

18.进一步的,所述联动支链包括设置在挂设支板中部的联动卡环,联动卡环的上端为伸缩结构,联动卡环伸缩结构的外侧对称设置有三角形卡齿,挂设支板上设置有与三角形卡齿相配合的三角形卡槽,联动卡环伸缩结构的外侧面与每个联动板之间均通过铰链安装有联动导杆,联动导杆倾斜布置。

19.进一步的,所述阻挡支链包括与联动板连接的阻挡连接块,阻挡连接块上安装有阻挡环架,阻挡环架的内侧面安装有两个阻挡杆,两个阻挡杆的排布方向与调节滑槽的导向方向相对应,两个阻挡杆对称分布在锁定套的两侧。

20.进一步的,所述阻挡杆包括上下分布的固定阻挡杆和伸缩阻挡杆,固定阻挡杆和伸缩阻挡杆远离阻挡环架的端面均设置有滚珠。

21.进一步的,所述导向板为弧形结构,导向板对应挂设支板转动方向的一侧设置有偏斜板。

22.进一步的,所述导向板为内凹的弧形和外凸的弧形两种结构,两种结构的导向板交错布置,内凹的弧形结构的导向板上的偏斜板向靠近挂设支板轴心的一侧,外凸的弧形结构的导向板上的偏斜板向远离挂设支板轴心的一侧。

23.进一步的,所述锁定套的上端伸出移动体,转动壳体的上端外侧面对称设置有齿

圈,导向滑块的底部设置有配合弧形板,配合弧形板的下端设置有与齿圈相配合的齿条结构。

24.本发明的有益效果在于:一、本发明制壳旋转机通过将蜡膜上的浇口棒进行锁定并控制蜡膜进行转动,同时配合蜡膜转动时的内外偏斜和自转使得蜡膜能够均匀的粘浸硅溶胶,制壳旋转机能够对蜡膜的锁定位置进行同步调节,使得制壳旋转机能够对不同尺寸的蜡膜进行锁定,制壳旋转机能够对蜡膜进行粘浸硅溶胶和撒砂时的旋转,增加制壳旋转机的适用性,并使得蜡膜进行粘浸硅溶胶和撒砂能够连续性的进行操作处理。

25.二、本发明制壳旋转机的挂设组件能够对蜡膜上的浇口棒进行锁定,且挂设组件能够一次性对多个蜡膜进行锁定,挂设组件还能够在蜡膜旋转时带动蜡膜进行偏斜,从而增加蜡膜粘浸硅溶胶的均匀程度。

26.三、本发明的制壳旋转机能够根据蜡膜的尺寸通过联动支链调节移动体的位置,移动体的同步调节能够增加蜡膜转动的稳定性,通过调节螺柱将调节导向滑块调节到合适的位置,以便导向板与随动板相配合带动蜡膜进行偏斜。

27.四、本发明的制壳旋转机上的固定阻挡杆能够对浇口棒的两侧进行阻挡,使得浇口棒发生转动时能够以固定阻挡杆为转点进行转动,伸缩阻挡杆能够具有一定力度的贴在浇口棒的外侧面,以便浇口棒在无外力的作用下处于竖直的状态。

28.五、本发明的制壳旋转机通过内凹的弧形结构的导向板能够将随动板向外侧导向,外凸的弧形结构的导向板能够将随动板向内侧导向,两种结构的导向板对随动板向不同的方向导向,从而蜡膜能够向内或者向外偏斜。

29.六、本发明的制壳旋转机通过锁定套随挂设支板转动时,锁定套上的齿圈转动到配合弧形板的位置时,锁定套带动转动壳体进行转动到配合弧形板的位置时,锁定套带动转动壳体进行转动一百八十度。

附图说明

30.下面接合附图和实施例对本发明进一步说明。

31.图1是本发明硅溶胶熔模精密铸造工艺的工艺流程图。

32.图2是制壳旋转机的第一结构示意图。

33.图3是制壳旋转机的第二结构示意图。

34.图4是制壳旋转机中角度支架、转动电机、挂设支板与挂设组件之间的第一结构示意图。

35.图5是制壳旋转机中角度支架、转动电机、挂设支板与挂设组件之间的第二结构示意图。

36.图6是制壳旋转机中转动电机、挂设支板与挂设组件之间的俯视结构示意图。

37.图7是制壳旋转机中转动电机、挂设支板与联动卡环之间的断面图。

38.图8是制壳旋转机中挂设组件与导向板、配合弧形板之间的正面投影结构图。

39.图9是制壳旋转机中挂设组件与挂设支板之间的结构示意图。

40.图10是制壳旋转机中挂设组件与挂设支板之间半剖结构图。

41.图中:1、底座;2、升降组件;3、角度调节电机;4、角度支架;5、转动电机;6、挂设支板;7、挂设组件;71、调节滑槽;72、移动体;73、联动支链;74、转动壳体;75、锁定套;76、随动

板;77、弹簧杆;78、联动板;79、阻挡支链;41、导向板;42、导向滑块;43、导向转柱;44、移动块;45、调节螺柱;46、偏斜板;47、配合弧形板;21、升降竖立板;22、升降滑块;23、多级气缸;731、联动卡环;732、联动导杆;791、阻挡连接块;792、阻挡环架;793、阻挡杆;794、固定阻挡杆;795、伸缩阻挡杆;741、齿圈。

具体实施方式

42.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

43.参阅图2-图5,一种硅溶胶熔模精密铸造工艺,硅溶胶熔模精密铸造工艺由制壳旋转机进行配合完成,制壳旋转机用于蜡膜制壳时将其进行转动涂浆,以便浆料均匀挂设在蜡膜的外侧,制壳旋转机包括底座1,底座1的上端设置有升降组件2,升降组件2的升降端的侧面安装有角度调节电机3,角度调节电机3的输出轴安装有角度支架4,角度支架4远离升降组件2的一端下侧面安装有转动电机5,转动电机5的输出轴安装有挂设支板6,挂设支板6上对称安装有对硅溶胶蜡膜浇口棒进行锁定的挂设组件7,制壳旋转机在硅溶胶熔模精密铸造工艺中具体作用是,通过制壳旋转机将蜡膜上的浇口棒进行锁定,并在蜡膜浸入到硅溶胶内时进行转动,增加蜡膜粘浸硅溶胶的均匀程度,具体的,首先将蜡膜的浇口棒锁定在挂设组件7上,然后将调配好的硅溶胶置于蜡膜的下方,通过升降组件2向下移动并配合转动电机5的转动,使得蜡膜能够旋转并匀速的浸入到硅溶胶内,通过角度调节电机3能够调节蜡膜的角度,从而蜡膜能够多角度的进行硅溶胶的粘浸,增加硅溶胶均匀的粘连在蜡膜上的效果,蜡膜粘浸硅溶胶完成后控制升降组件2向上移动,通过转动电机5的转动能够加速多余的硅溶胶滴下,且角度调节电机3能够调节蜡膜的角度,使得多余的硅溶胶能够从不同的角度滴下。

44.需要说明的是,本实施例中底座1的下端可以设置有移动滑块,通过移动滑块带动制壳旋转机移动到自动撒砂机的下侧,从而实现制壳旋转机进行硅溶胶的粘浸和撒砂时的自动转动两种功能。

45.参阅图2-图3,所述升降组件2包括升降竖立板21,升降竖立板21竖直方向上滑动设置有升降滑块22,升降滑块22的上端通过多级气缸23连接在升降竖立板21的上端,角度调节电机3通过电机座安装在升降滑块22的侧面,通过多级气缸23带动升降滑块22进行上下移动,以便蜡膜进行上下位置调节。

46.参阅图6、图9、图10,所述挂设组件7包括对称设置在挂设支板6上的调节滑槽71,调节滑槽71内滑动设置有移动体72,移动体72内转动设置有转动壳体74,本实施例中移动体72与转动壳体74的转动采用摩擦配合,使得转动壳体74无外力时不会随意转动,转动壳体74内通过销轴安装有对浇口棒进行锁定的锁定套75,转动壳体74销轴的方向与调节滑槽71的导向方向垂直,移动体72靠近挂设支板6中部的一侧安装有随动板76,所述随动板76位l型结构,随动板76的竖直段对应移动体72滑动方向的侧面均为弧形面;随动板76远离移动体72的一侧通过弹簧杆77安装有联动板78,联动板78的下端固定安装有对浇口棒进行阻挡的阻挡支链79,挂设支板6的中部设置有对联动板78进行同步调节的联动支链73,挂设组件7能够对蜡膜上的浇口棒进行锁定,且挂设组件7能够一次性对多个蜡膜进行锁定,增加制

壳旋转机的制壳效率,具体的,首先根据蜡膜的尺寸通过联动支链73调节移动体72的位置,且移动体72的同步调节能够增加蜡膜转动的稳定性,然后将蜡膜上的浇口棒锁定在移动体72内设置的锁定套75内,此时阻挡支链79能够将浇口棒下端的位置进行限定,使得浇口棒处于竖直的状态,当随动板76的竖直段受力进行内外移动时,弹簧杆77会发生伸缩运动,此时浇口棒会在阻挡支链79的位置为转点进行转动,锁定套75上的销轴能够配合转动,以便蜡膜发生角度偏斜,角度偏斜的蜡膜在硅溶胶内转动时能够进一步增加蜡膜的粘浸效果。

47.需要说明的是,本实施例中锁定套75对浇口棒的锁定方式可以通过螺母进行锁定,且浇口棒和锁定套75的上端均设置有圆孔,浇口棒的上端外侧设置有外螺纹,首先浇口棒的上端从锁定套75的下端向上穿设,使得浇口棒的上端伸出锁定套75,通过插销穿过浇口棒和锁定套75的圆孔,并通过螺母锁定在浇口棒的上端,螺母搭放在锁定套75的上侧面。

48.参阅图4、图6、图7,所述联动支链73包括转动设置在挂设支板6中部的联动卡环731,联动卡环731的上端为伸缩结构,联动卡环731伸缩结构的外侧对称设置有三角形卡齿,挂设支板6上设置有与三角形卡齿相配合的三角形卡槽,联动卡环731伸缩结构的外侧面与每个联动板78之间均通过铰链安装有联动导杆732,联动导杆732倾斜布置,通过向上拉动联动卡环731,使得联动卡环731上的三角形卡齿移出三角形卡槽,转动联动卡环731能够使联动导杆732发生转动,从而带动联动板78进行内外移动,。

49.参阅图8-图10,所述阻挡支链79包括与联动板78连接的阻挡连接块791,阻挡连接块791上安装有阻挡环架792,阻挡环架792的内侧面安装有两个阻挡杆793,两个阻挡杆793的排布方向与调节滑槽71的导向方向相对应,两个阻挡杆793对称分布在锁定套75的两侧,所述阻挡杆793包括上下分布的固定阻挡杆794和伸缩阻挡杆795,固定阻挡杆794和伸缩阻挡杆795远离阻挡环架792的端面均设置有滚珠,两个固定阻挡杆794能够对浇口棒的两侧进行阻挡,使得浇口棒发生转动时能够以固定阻挡杆794为转点进行转动,伸缩阻挡杆795能够具有一定力度的贴在浇口棒的外侧面,以便浇口棒在无外力的作用下处于竖直的状态,伸缩阻挡杆795能够在浇口棒发生转动时进行配合伸缩。

50.参阅图6、图8,所述角度支架4的下侧对称设置有导向板41,导向板41对随动板76进行导向,使得随动板76带动锁定套75内外移动,同时阻挡支链79对浇口棒的下端进行阻挡,从而实现浇口棒发生角度的偏斜,导向板41的上端安装有导向滑块42,导向滑块42滑动连接在角度支架4上,所述角度支架4上设置有供导向滑块42进行滑动的导向滑槽,导向滑槽上设置有刻度标示;导向滑块42的上侧通过铰链与导向转柱43的一端相连接,导向转柱43的另一端均通过铰链安装有移动块44上,移动块44通过螺纹安装在调节螺柱45上,调节螺柱45的下端转动安装在角度支架4的上侧面,导向板41与随动板76的竖直段进行配合,使得浇口棒带动蜡膜进行偏移,通过转动调节螺柱45能够同步调节导向滑块42的位置,以便导向滑块42底部的导向板41位于合适的位置,导向滑槽上的刻度标示能够直观的看出导向滑块42所处的位置。

51.参阅图6,所述导向板41为弧形结构,导向板41对应挂设支板6转动方向的一侧设置有偏斜板46,导向板41的弧形结构能够与随动板76竖直段的弧形面相配合。

52.继续参阅图6,所述导向板41为内凹的弧形和外凸的弧形两种结构,两种结构的导向板41交错布置,内凹的弧形结构的导向板41上的偏斜板46向靠近挂设支板6轴心的一侧,外凸的弧形结构的导向板41上的偏斜板46向远离挂设支板6轴心的一侧,内凹的弧形结构

的导向板41能够将随动板76向外侧导向,外凸的弧形结构的导向板41能够将随动板76向内侧导向,两种结构的导向板41对随动板76向不同的方向导向,从而蜡膜能够向内或者向外偏斜。

53.继续参阅图6,所述锁定套75的上端伸出移动体72,转动壳体74的上端外侧面对称设置有齿圈741;导向滑块42的底部设置有配合弧形板47,配合弧形板47的下端设置有与齿圈741相配合的齿条结构,配合弧形板47上齿条结构的齿数为齿圈741齿数的一半,锁定套75随挂设支板6转动时,锁定套75上的齿圈741转动到配合弧形板47的位置时,锁定套75带动转动壳体74进行转动到配合弧形板47的位置时,锁定套75带动转动壳体74进行转动一百八十度。

54.需要说明的是,配合弧形板47上的齿条结构的齿大于齿圈741上的齿,从而配合弧形板47的弧度与锁定套75转动的弧度有些许偏差时,配合弧形板47的齿条结构依然能够与齿圈741相配合。

55.参阅图1,通过制壳旋转机进行硅溶胶熔模的精密铸造工艺,具体步骤如下:

56.步骤一,蜡膜成型:首先通过制模机对蜡膜进行制模,并将蜡膜组合,在蜡膜组合上设置浇口棒;

57.步骤二,蜡膜制壳准备:1.根据蜡膜的尺寸通过联动支链73调节移动体72的位置,并通过调节螺柱45将调节导向滑块42调节到合适的位置,浇口棒的上端从锁定套75的下端向上穿设,使得浇口棒的上端伸出锁定套75,通过插销穿过浇口棒和锁定套75的圆孔,并通过螺母锁定在浇口棒的上端,螺母搭放在锁定套75的上侧面,并使得蜡膜朝下;

58.2.控制升降组件2向下移动并配合转动电机5的转动,使得挂设组件7带动蜡膜移动到预设的硅溶胶容器内,挂设支板6进行转动时,外凸的弧形结构的导向板41能够将随动板76向内侧导向,从而两种结构的导向板41对随动板76向不同的方向导向,从而蜡膜能够向内或者向外偏斜,同时锁定套75上的齿圈741转动到配合弧形板47的位置时,锁定套75带动转动壳体74进行转动到配合弧形板47的位置时,锁定套75带动转动壳体74进行转动一百八十度;此外通过角度调节电机3能够调节挂设支板6的角度,从而增加蜡膜粘浸硅溶胶的均匀度;

59.3.硅溶胶粘连完成后控制升降组件2移动到初始位置,然后通过角度调节电机3带动蜡膜移动到自动撒砂机的下侧,以便砂粒粘附在硅溶胶上;

60.步骤三,蜡膜壳体成型:粘附砂子的蜡膜干燥后进行多次步骤二的动作,以便蜡膜外侧形成浇铸壳体,然后将蜡膜进行脱蜡处理;

61.步骤四,铸件成型:将熔炼完成的金属液从浇铸壳体的浇口处倒入,浇铸后的工件冷却后采用脱壳机去除浇铸壳体,从而得到带有浇铸口的工件,将工件从浇铸口取下并将其打磨,从而得到成品工件。

62.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型,仍涵盖在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。