1.本技术涉及一种水滑石负载双金属的催化剂和应用,属于催化领域。

背景技术:

2.1,5-戊二醇被广泛作用于涂料、粘合剂、密封剂等原料。常见的合成路线有以下几种:线路一为四氢糠醇加氢;线路二为环氧戊烯醇加氢;线路三为1,5-戊二酸甲酯加氢;线路四为四戊二醛加氢;线路五为糠醇或糠醛加氢。相对于其他线路,线路五利用糠醇进行加氢制备1,5-戊二醇的方法更加简单易行,且对反应的温度和压力的要求更低。

3.已公开的专利中,铂基催化剂在加氢制备1,5-戊二醇的反应中表现出较好的催化活性。专利(cn 113318735 a)公开了一种复合氧化物负载pt催化剂在糠醛制戊二醇中应用,其中,0.8pt/mgfeo

x

的转化率为100%,1,5-戊二醇的选择性为38%。

4.专利(cn 102872897 b)公开了一种糠醇液相催化加氢制1,5-戊二醇的催化剂及其制备方法与应用,所得催化剂的载体为氢型超稳y分子筛(h-usy),活性组分为铂,助剂为盐酸,糠醇转化率可达100%,1,5-戊二醇的选择性为61.5%。为了进一步提高糠醇加氢制备1,5-戊二醇的选择性。

5.本技术根据上述用于制备1,5-戊二醇的催化剂其选择性均不高,因此在保证高的转化率的同时提高1,5-戊二醇的选择性具有重要意义。

技术实现要素:

6.本技术主要解决的问题是,通过糠醇加氢制备1,5-戊二醇,要求催化剂在保持较高转化率的同时,提高1,5-戊二醇的选择性。本技术通过使用含有镍的三金属水滑石,提高加氢效果,同时通过贵金属组分中mo与pt或w与pt的相互作用,调控转化率和选择性。

7.根据本技术的一个方面,提供了一种水滑石负载双金属的催化剂,包括niab-ldhs型水滑石载体和活性组分,所述活性组分负载在所述niab-ldhs型水滑石载体上,所述活性组分含有贵金属活性元素,贵金属包括贵金属i和贵金属ii,其中贵金属i为pt,所述贵金属ii选自w和mo中的一种,所述贵金属以金属态形式存在;

8.所述a和b为廉价金属元素。

9.可选地,所述pt的含量为所述催化剂质量的0.05~10wt%。

10.可选地,所述pt的含量为所述催化剂质量的0.05wt%、1wt%、2wt%、5wt%、10wt%中的任意值或两值之间的范围值。

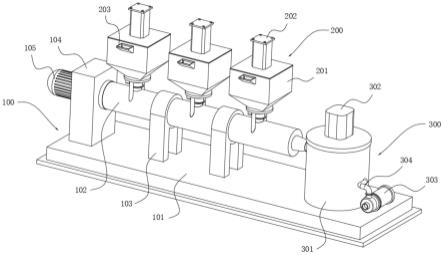

11.可选地,所述pt与贵金属ii的摩尔比为1:(0.02~1);

12.可选地,所述pt与贵金属ii的摩尔比为1:0.02、1:0.1、1:0.2、1:0.5、1:1中的任意比值或者两比值之间的范围值。

13.可选地,所述a和b独立地选自铁、钴、铜、锌、钛、铝、铬、镁、钛中的一种。

14.根据本技术的另一个方面,提供了一种水滑石负载的双金属催化剂的制备方法,其中三金属水滑石载体通过水热合成的方法制备,再通过浸渍法负载活性组分,其中阴离

子表面活性剂的加入有利于活性组分的分散,提高催化效率,包括如下步骤:

15.(1)将含有镍盐、金属盐、碱溶液和阴离子表面活性剂的混合盐溶液a,晶化,在含氧气氛下,焙烧i,得到niab-ldhs型水滑石载体;

16.(2)将贵金属盐配成盐溶液b,将步骤(1)中制备的niab-ldhs型水滑石载体加入盐溶液b中,浸渍,得到固体a;

17.(3)将步骤(2)中得到的固体a,在还原气氛下,焙烧ii,得到催化剂;

18.其中,所述贵金属盐包括贵金属盐i和贵金属盐ii,所述贵金属盐i为铂盐,所述贵金属盐ii选自钨盐和钼盐中的一种;

19.所述金属盐包括金属盐a和金属盐b。

20.所述镍盐选自硝酸镍、氯化镍和含镍有机化合物中的至少一种;

21.所述金属盐a和金属盐b独立地选自铁、钴、铜、锌、钛、铝、铬、镁、钛的硝酸盐、氯化物和有机化合物中的一种。

22.可选地,所述铂盐选自氯铂酸、氯化铂、硝酸铂、二氯四氨合铂、乙酰丙酮铂、双(三叔丁基膦)铂、二氯(1,5-环辛二稀)铂中的至少一种。

23.所述钨盐选自偏钨酸铵、仲钨酸铵中的至少一种;

24.所述钼盐选自钼酸铵、仲钼酸铵、四钼酸铵、二钼酸铵中的至少一种。

25.可选地,所述碱溶液选自氨水、naoh、koh、na2co3、nahco3、khco3中的至少一种。

26.可选地,所述阴离子表面活性剂选自直链烷基苯磺酸盐、支链烷基苯磺酸盐中的至少一种。

27.可选地,步骤(2)中,所述niab-ldhs型水滑石与贵金属盐的质量比为:1:(0.5~10);

28.可选地,步骤(2)中,所述niab-ldhs型水滑石与贵金属盐的质量比选自1:0.5、1:1、1:5、1:10中的任意比值或两比值之间的范围值。

29.可选地,所述贵金属盐i与所述贵金属盐ii的质量比为1:(0.02~1)。

30.可选地,所述镍盐、金属盐a和金属盐b的质量比为:1:(0.1~2.5):(0.1~2.5)。

31.可选地,所述贵金属盐i与所述贵金属盐ii的质量比选自1:0.02、1:0.1、1:0.2、1:0.5、1:1中的任意比值或者两比值之间的范围值。

32.可选地,所述镍盐、金属盐a和金属盐b的质量比选自1:0.1:0.1、1:1.8:1.3、1:1.8:1、1:2.5:2.5中的任意比值或者两比值之间的范围值。

33.可选地,所述混合盐溶液a中镍盐与阴离子表面活性剂的质量比为1:(0.2~5)。

34.可选地,所述混合盐溶液a中镍盐与阴离子表面活性剂的质量比为1:0.2、1:1、1:3.2、1:4、1:4.5、1:5中的任意比值或两比值之间的范围值。

35.可选地,所述混合盐溶液a的ph值范围为9~11,所述晶化温度为80~100℃,晶化时间为8~24h,所述含氧气氛为空气气氛。

36.可选地,所述晶化温度为80℃、85℃、90℃、95℃、100℃中的任意值或两值之间的范围值。

37.可选地,所诉净化时间为8h、10h、12h、20h、24h中的任意值或两值之间的范围值。

38.可选地,所述焙烧i温度为400~600℃,焙烧i时间为2~5h。

39.可选地,所述焙烧i温度为400℃、450℃、500℃、550℃、600℃中的任意值或两值之

间的范围值。

40.可选地,所述焙烧i时间为2h、3h、4h、5h中的任意值或两值之间的范围值。

41.可选地,所述浸渍温度为30~80℃,浸渍时间为4~20h。

42.可选地,所述浸渍温度为30℃、40℃、50℃、60℃、80℃中的任意值或两值之间的范围值。

43.可选地,所述浸渍时间为4h、8h、12h、16h、20h中的任意值或两值之间的范围值。

44.可选地,所述焙烧ii的温度为300~800℃,焙烧ii的时间为2~5h。

45.可选地,所述焙烧ii的温度为300℃、400℃、500℃、600℃、800℃中的任意值或两值之间的范围值。

46.可选地,所述焙烧ii的时间为2h、2.5h、3h、4h、5h中的任意值或两值之间的范围值。

47.可选地,所述还原性气氛为氢气气氛。

48.根据本技术的再一方面,提供了一种糠醇制备1,5-戊二醇的制备方法,将含有催化剂、糠醇和水的原料,在氢气气氛下反应,得到1,5-戊二醇;

49.所述催化剂选自上述催化剂或根据上述催化剂制备方法制备的催化剂。

50.可选地,所述反应在高压反应釜中进行,所述反应条件为:反应温度90~150℃,反应时间为2~12h,反应压力为1~5mpa。

51.可选地,所述催化剂与糠醇的质量比为1:5~1:20。

52.可选地,所述原料中糠醇的浓度为10~80%。

53.本技术能产生的有益效果包括:

54.1)本技术所提供的催化剂,使用含有镍的三金属水滑石,提高加氢效果,同时通过贵金属组分中mo与pt或w与pt的相互作用,调控转化率和选择性。

55.2)本技术所提供的催化剂制备方法,三金属水滑石载体通过水热合成的方法制备,再通过浸渍法负载活性组分,其中阴离子表面活性剂的加入有利于活性组分的分散,提高催化效率。

56.3)本技术所提供的1,5-戊二醇的制备方法,通过糠醇直接制备1,5-戊二醇,制备方法简单,工序少,节约成本,有利于工艺的大规模推广。

具体实施方式

57.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

58.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

59.本技术的实施例中转化率、选择性计算如下:

[0060][0061][0062]

本技术的实施例中,糠醇转化率以及1,5-戊二醇的选择性都基于碳摩尔数进行计算。

[0063]

对比例1:2%ptmo/mgal-ldhs的制备

[0064]

mgal-ldhs载体制备:

[0065]

将10.3g的mg(no3)2·

6h2o和7.50g的al(no3)2·

9h2o一起溶于500ml超纯水中,得到混合盐溶液a,再将2.4g naoh和4.2g na2co3一起溶于混合盐溶液a中,调节混合盐溶液的ph为10左右再将23.1g十二烷基硫酸钠加入混合盐溶液a中搅拌均匀,不断搅拌2h后,将混合盐溶液a转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的mgal-ldhs水滑石前驱体,然后于500℃空气焙烧4h得到mgal-ldhs载体。

[0066]

2%ptmo/mgal-ldhs催化剂制备:

[0067]

将氯铂酸和钼酸铵溶于水配成盐溶液b再与mgal-ldhs载体进行等体积浸渍,浸渍温度为30℃,浸渍时间为10h,铂的质量为催化剂质量的2%,铂与钼的摩尔比为10:1,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%ptmo/mgal-ldhs。

[0068]

对比例2:2%pt/nimgal-ldhs的制备

[0069]

nimgal-ldhs载体制备:

[0070]

将5.8g的ni(no3)2·

6h2o,10.3g的mg(no3)2·

6h2o和7.50g的al(no3)3·

9h2o一起溶于500ml超纯水中,得到混合盐溶液a。再将2.4gnaoh和4.2g na2co3一起溶于混合盐溶液a中调节溶液的ph为10左右,将23.1g十二烷基硫酸钠加入混合盐溶液a中搅拌均匀,不断搅拌2h后,将混合盐溶液a转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的nimgal-ldhs水滑石前驱体,然后于500℃空气焙烧4h得到nimgal-ldhs载体。

[0071]

2%pt/nimgal-ldhs催化剂制备:

[0072]

将氯铂酸溶于水配成盐溶液b再与nimgal-ldhs载体进行等体积浸渍,铂的质量为催化剂质量的2%,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%pt/nimgal-ldhs。

[0073]

对比例3:2%ptmo/nimg-ldhs

[0074]

将5.8g的ni(no3)2·

6h2o和10.3g的mg(no3)2·

6h2o一起溶于500ml超纯水中,得到溶液a。再将2.4g naoh和4.2g na2co3一起溶于500ml的超纯水中,得到溶液b。将溶液a以2ml/min滴入溶液b中,将23.1g十二烷基硫酸钠加入混合液中搅拌均匀,用naoh将混合液的ph值调到10左右,不断搅拌2h后,将混合液转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的nimg-ldh水滑石前驱体,然后于500℃空气焙烧4h得到nimg-ldh载体。

[0075]

2%ptmo/nimg-ldhs催化剂制备:

[0076]

利用等体积法将氯铂酸和钼酸铵溶于水后与nimg-ldhs载体进行等体积浸渍,所加入的铂的载量为1%,铂与钼的摩尔比为10:1,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%ptmo/nimg-ldhs。

[0077]

实施例1:2%ptmo/nimgal-ldhs的制备

[0078]

nimgal-ldhs载体制备:

[0079]

将5.8g的ni(no3)2·

6h2o,10.3g的mg(no3)2·

6h2o和7.50g的al(no3)3·

9h2o一起溶于500ml超纯水中,得到混合盐溶液a。再将2.4gnaoh和4.2g na2co3一起溶于混合盐溶液a调节混合盐溶液a的ph值为10左右。将23.1g十二烷基硫酸钠加入混合盐溶液a中搅拌均匀,

不断搅拌2h后,将混合盐溶液a转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的nimgal-ldhs水滑石前驱体,然后于500℃空气焙烧4h得到nimgal-ldhs载体。

[0080]

2%ptmo/nimgal-ldhs催化剂制备:

[0081]

将氯铂酸和钼酸铵溶于水配成盐溶液b后与nimgal-ldhs载体进行等体积浸渍,浸渍时间为40℃、浸渍温度为8h,铂的质量为催化剂质量的1%,铂与钼的摩尔比为10:1,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%ptmo/nimgal-ldhs。

[0082]

实施例2:2%ptw/nimgal-ldhs的制备

[0083]

nimgal-ldhs载体制备:

[0084]

将5.8g的ni(no3)2·

6h2o,10.3g的mg(no3)2·

6h2o和7.50g的al(no3)3·

9h2o一起溶于500ml超纯水中,得到混合盐溶液a。再将2.4gnaoh和4.2g na2co3一起溶于混合盐溶液a调节混合盐溶液a的ph值为10左右。将23.1g十二烷基硫酸钠加入混合盐溶液a中搅拌均匀,不断搅拌2h后,将混合盐溶液a转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的nimgal-ldhs水滑石前驱体,然后于500℃空气焙烧4h得到nimgal-ldhs载体。

[0085]

2%ptw/nimgal-ldhs催化剂制备:

[0086]

将氯铂酸和偏钨酸铵溶于水配成盐溶液b后与nimgal-ldhs载体进行等体积浸渍,浸渍时间为40℃、浸渍温度为8h,铂的质量为催化剂质量的1%,铂与钨的摩尔比为1:5,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%ptw/nimgal-ldhs。

[0087]

实施例3:2%ptw/nimgfe-ldhs的制备

[0088]

nimgfe-ldhs载体制备:

[0089]

将5.8g的ni(no3)2·

6h2o,10.3g的mg(no3)2·

6h2o和5.8g的fe(no3)3·

6h2o一起溶于500ml超纯水中,得到混合盐溶液a。再将2.4gnaoh和4.2g na2co3一起溶于混合盐溶液a调节溶液ph为10左右。将23.1g十二烷基硫酸钠加入混合盐溶液a中搅拌均匀,不断搅拌2h后,将混合液转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的nimgfe-ldhs水滑石前驱体,然后于500℃空气焙烧4h得到nimgfe-ldhs载体。

[0090]

2%ptw/nimgfe-ldhs催化剂制备:

[0091]

将氯铂酸和偏钨酸铵溶于水配成盐溶液b后与nimgfe-ldhs载体进行等体积浸渍,浸渍时间为40℃、浸渍温度为8h,铂的质量为催化剂质量的2%,铂与钨的摩尔比为1:5,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%ptw/nimgfe-ldhs。

[0092]

实施例4:2%ptw

10

/nimgal-ldhs的制备

[0093]

nimgal-ldhs载体制备:

[0094]

将5.8g的ni(no3)2·

6h2o,10.3g的mg(no3)2·

6h2o和7.50g的al(no3)3·

9h2o一起溶于500ml超纯水中,得到混合盐溶液a。再将2.4gnaoh和4.2g na2co3一起溶于混合盐溶液a调节混合盐溶液a的ph值为10左右。将23.1g十二烷基硫酸钠加入混合盐溶液a中搅拌均匀,不断搅拌2h后,将混合盐溶液a转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温

后过滤、洗涤、干燥,得到的nimgal-ldhs水滑石前驱体,然后于500℃空气焙烧4h得到nimgal-ldhs载体。

[0095]

2%ptw

10

/nimgal-ldhs催化剂制备:

[0096]

将氯铂酸和偏钨酸铵溶于水配成盐溶液b后与nimgal-ldhs载体进行等体积浸渍,浸渍时间为40℃、浸渍温度为8h,铂的质量为催化剂质量的1%,铂与钨的摩尔比为1:5,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%ptw

10

/nimgal-ldhs。

[0097]

实施例5:2%ptm

0.1

/nimgal-ldhs的制备

[0098]

nimgal-ldhs载体制备:

[0099]

将5.8g的ni(no3)2·

6h2o,10.3g的mg(no3)2·

6h2o和7.50g的al(no3)3·

9h2o一起溶于500ml超纯水中,得到混合盐溶液a。再将2.4gnaoh和4.2g na2co3一起溶于混合盐溶液a调节混合盐溶液a的ph值为10左右。将26.3g十六烷基硫酸钠加入混合盐溶液a中搅拌均匀,不断搅拌2h后,将混合盐溶液a转移至带有聚四氟内衬水热釜中于90℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的nimgal-ldhs水滑石前驱体,然后于450℃空气焙烧4h得到nimgal-ldhs载体。

[0100]

2%ptmo

0.1

/nimgal-ldhs催化剂制备:

[0101]

将氯铂酸和钼酸铵溶于水配成盐溶液b后与nimgal-ldhs载体进行等体积浸渍,浸渍时间为40℃、浸渍温度为8h,铂的质量为催化剂质量的2%,铂与钼的摩尔比为10:1,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为2%ptmo

0.1

/nimgal-ldhs。

[0102]

实施例6:5%ptmo

0.2

/nimgal-ldhs的制备

[0103]

nimgal-ldhs载体制备:

[0104]

将5.8g的ni(no3)2·

6h2o,10.3g的mg(no3)2·

6h2o和7.50g的al(no3)3·

9h2o一起溶于500ml超纯水中,得到混合盐溶液a。再将2.4gnaoh和4.2g na2co3一起溶于混合盐溶液a调节混合盐溶液a的ph值为10左右。将18.8g辛烷磺酸钠加入混合盐溶液a中搅拌均匀,不断搅拌2h后,将混合盐溶液a转移至带有聚四氟内衬水热釜中于80℃,晶化12h,降至室温后过滤、洗涤、干燥,得到的nimgal-ldhs水滑石前驱体,然后于600℃空气焙烧3h得到nimgal-ldhs载体。

[0105]

5%ptmo

0.2

/nimgal-ldhs催化剂制备:

[0106]

将氯铂酸和钼酸铵溶于水配成盐溶液b后与nimgal-ldhs载体进行等体积浸渍,浸渍时间为40℃、浸渍温度为8h,铂的质量为催化剂质量的5wt%,铂与钼的摩尔比为5:1,烘干后,再在氢气气氛下,焙烧300℃,保持2h后,冷却至室温,所得样品记为5%ptmo

0.2

/nimgal-ldhs。应用例1:糠醇加氢制备1,5-戊二醇的反应条件

[0107]

将0.2g催化剂加入到带有搅拌桨的不锈钢高压反应釜中,随后,加入2g糠醇和18ml水。用氮气反复置换出反应釜的空气三次后,置入氢气,在压力为1-5mpa和温度为90-150℃下,进行搅拌,反应后,取液检测。重复上述实验,催化剂分别更换为对比例1至2以及实施例1至6的催化剂,计算糠醇的转化率和1,5-戊二醇的选择性。

[0108]

根据选取不同催化,糠醇的转化率和1,5-戊二醇的选择性如表1所示:

[0109]

表1

[0110][0111]

根据表1,对比例1与实施例1相比,三金属水滑石载体的相较于双金属水滑石载体,糠醇的转化率和1,5-戊二醇的选择性均提高;

[0112]

对比例2与实施例1和2相比,加入mo和w元素,pt负载在wox上,而mo主要分散在pt颗粒的表面。mo的作用是通过和pt发生电子转移从而改变pt和载体氧化钨之间的相互作用,进一步增强了还原过程中的氢溢流,产生更多氧空位。原位产生的氧空位可以形成受阻路易斯酸碱对从而使在金属pt上活化的氢气异裂生成氢解c-o键的活性物种-原位b酸。

[0113]

实施例1与实施例5和6相比,所加入的贵金属元素不同,pt-mo界面具有c-o键选择性氢解活性;pt向mo转移电子调变了pt-wox间电子相互作用,进而促进c-o键选择性氢解反应,提高反应的活性和选择性。

[0114]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。