1.本公开涉及基板处理装置、隔热件组件以及半导体装置的制造方法。

背景技术:

2.作为基板处理装置的一例,已知有半导体制造装置,进而作为半导体制造装置的一例,已知有立式装置。在立式装置中,有时在将多个基板以多级保持于基板保持件的状态下搬入设置于反应管的内部的处理室,在对基板进行加热的状态下,对例如处理室供给处理气体而在基板上形成膜等,对基板进行处理(例如,参照日本特开2019-021910号公报、日本特开2012-064804号公报)。

3.然而,在这样的立式装置中,有时会产生因处理室的热释放至外部而导致的基板的处理品质的降低。

技术实现要素:

4.发明所要解决的课题

5.本公开的目的在于提供一种能够抑制处理室的温度的降低的结构。

6.用于解决课题的方案

7.根据本公开的一个方式,提供一种结构,其具备:

8.基板保持件,其在下部具有保持多个隔热件的隔热区域;

9.第一反应管,其在内部收纳有所述基板保持件,上端及下端开口;

10.第二反应管,其上端封闭且下端开口;

11.炉口凸缘部,其在所述第一反应管与所述第二反应管之间的第一空间具有保持部;以及

12.加热部,其以覆盖所述第二反应管的方式设置,且对载置于所述第一反应管内的所述基板保持件的基板进行加热,

13.该基板处理装置还具备:

14.第一高反射部件,其设置于所述隔热区域,红外线的反射率比所述隔热件高;以及

15.第二高反射部件,其在所述第一空间中设置于所述第二反应管的下部且所述第二反应管的内壁侧,红外线的反射率比配置于所述炉口凸缘部所设置的所述保持部的所述隔热件高。

16.发明效果

17.根据本公开的一个方式,能够提供一种能够抑制处理室的温度的降低的结构。

附图说明

18.图1是表示本公开的一实施方式的基板处理装置的局部剖切主视图。

19.图2是本公开的一实施方式的基板处理装置的正面剖视图。

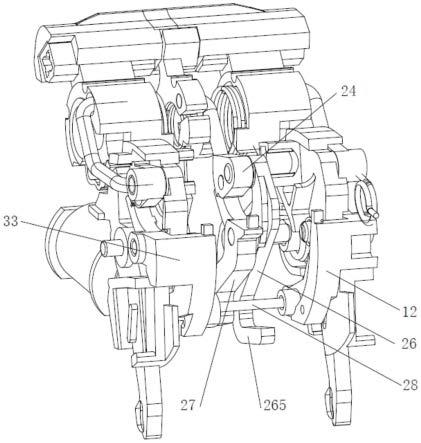

20.图3a是表示本公开的一实施方式的基板保持件的隔热区域周边的剖视图。

21.图3b是表示带反射部件的隔热板的剖视图。

22.图4a是表示本公开的一实施方式的反射板的立体图。

23.图4b是表示反射板的支撑基座的剖视图。

24.图5是表示被歧管支撑的反射板的立体图。

25.图6是表示本公开的一实施方式的第三高反射部件的立体图。

26.图7是表示本公开的另一实施方式的第三高反射部件的剖视图。

27.图8是表示本公开的一实施方式的基板处理装置中的控制器的硬件结构的图。

28.图9是本公开的一实施方式的基板处理工序的流程图。

29.图10是本公开的另一实施方式的基板处理工序的流程图。

具体实施方式

30.以下,结合附图对本公开的一实施方式进行说明。另外,在以下的说明中使用的附图均是示意性的,附图所示的各要素的尺寸的关系、各要素的比例等未必与现实一致。另外,在多个附图的相互之间,各要素的尺寸的关系、各要素的比例等也未必一致。

31.如图1所示,作为一个例子,本实施方式的基板处理装置10构成为实施ic的制造方法中的成膜工序的批量式立式装置。

32.如图1及图2所示,基板处理装置10具备作为被支撑的立式的反应管的加工管11,加工管11由相互配置成同心圆的作为第二反应管的外管12和作为第一反应管的内管13构成。

33.外管12作为一例使用石英(sio2),一体成形为上端封闭且下端开口的圆筒形状。在作为该外管12和后述的炉口凸缘部的歧管16的内部形成有处理室14。

34.内管13作为一例使用石英(sio2),形成为上下两端开口的圆筒形状。内管13配置于处理室14,内管13的筒中空部构成为形成搬入作为基板保持件的晶舟31的处理流路,通过外管12与内管13之间的间隙,作为第一空间的排气侧流路17形成为横截面形状为恒定宽度的圆型环形状。内管13的下端开口特别构成作为用于取放晶舟31的炉口部15的炉口空间。另外,排气侧流路17、炉口部15也是处理室14的一部分。

35.另外,外管12和内管13不限于石英(sio2),也可以由碳化硅(sic)、石英、碳化硅的复合材料等耐热性高的材料形成。

36.如后所述,插入到内管13中的晶舟31构成为在上下方向上排列的状态下保持多张基板1(以下也称为晶片)。因此,内管13的内径设定为大于处理的基板1的最大外径(例如,直径300mm)。

37.在外管12与内管13之间的下端部设置有形成为大致圆筒形状的作为炉口凸缘部的歧管16。为了外管12以及内管13的更换等,歧管16分别装卸自如地安装于外管12以及内管13。通过将歧管16支撑于基板处理装置10的箱体2,从而加工管11成为垂直地安装的状态。内管13配置在从歧管16突出的圆板上的支撑部上。

38.如图1所示,排气管18的一端与歧管16的圆筒部16a连接,排气管18成为与排气侧流路17的最下端部连通的状态。

39.在排气管18的另一端连接有由压力控制器21控制的排气装置19,在排气管18的中途连接有压力传感器20。压力控制器21构成为基于来自压力传感器20的测定结果对排气装

置19进行反馈控制。

40.另外,在歧管16的圆筒部16a上以与炉口部15连通的方式配设有气体导入管22,在气体导入管22上连接有原料气体供给装置、反应气体供给装置以及惰性气体供给装置(以下,称为气体供给装置)23。气体供给装置23构成为由气体流量控制器24控制。从气体导入管22导入到炉口部15的气体在处理流路中流通并通过排气侧流路17(在处理室14中流通)而被排气管18排出。

41.作为封闭下端开口的盖体的密封盖25从垂直方向下侧与歧管16接触。密封盖25形成为与歧管16的外径大致相等的圆盘形状,构成为通过被配置于箱体2的待机室3的晶舟罩37保护的晶舟升降机26在垂直方向上升降。晶舟升降机26由未图示的马达驱动的进给丝杠轴装置以及波纹管等构成。

42.在密封盖25的中心线上配置有旋转轴30而被旋转自如地支撑,旋转轴30构成为通过包含马达等而构成的晶舟旋转机构29进行旋转驱动。在旋转轴30的上端垂直地支撑有晶舟31。

43.(晶舟的结构)

44.如图2所示,晶舟31具备上下一对的端板32、33、配置于端板32与端板33之间的端板38、以及垂直架设于它们之间的三根保持部件34,在三根保持部件34上沿长度方向等间隔地刻有多个保持槽(未图示)。

45.在三根保持部件34中,刻在同一层上的保持槽彼此相互对置地开口。晶舟31在端板32与端板38之间,通过将基板1插入三根保持部件34的同一层的保持槽之间,从而使多张基板1以水平且相互中心对齐的状态排列并保持。

46.另外,晶舟31在端板38与端板33之间,在三根保持构件34的同一层的保持槽39之间设置有隔热件。该隔热件也可以插入作为第一高反射部件的带反射部件的隔热板120,使多张带反射部件的隔热板120在水平且相互中心对齐的状态下排列保持。

47.如图1所示,晶舟31构成为,对从保持多张基板1的端板32到端板38之间的基板处理区域35和从保持有多张带反射部件的隔热板120的端板38到端板33之间的隔热板区域(以下,也称为隔热区域)36进行区别,在基板处理区域35的下方配置有隔热板区域36。隔热板区域36在端板38与端板33之间隔开恒定间隔地保持有多个带反射部件的隔热板120。

48.(加热器)

49.如图1、图2、图3a所示,在加工管11的外侧,以同心圆的方式配置有作为加热部的加热器单元40,以被箱体2支撑的状态设置。由此,加热器单元40构成为对被插入到内管13中的晶舟31所保持的基板处理区域35内的基板1进行加热。加热器单元40使用不锈钢(sus)而形成为上端封闭且下端开口的筒形状,优选形成为圆筒形状,在其内侧配置有隔热件40a、隔热件41,未图示的电热加热器组装于隔热件41。

50.以下,使用图3~图7,对高反射部件进行详细叙述。

51.(带反射部件的隔热板:第一高反射部件)

52.如图3b所示,作为第一高反射部件的带反射部件的隔热板120作为一例,在作为隔热件的不透明石英制的圆板121的表面,将红外线的反射率比不透明石英高的第一高反射部件122形成为膜状(厚度比圆板121薄)。需要说明的是,该不透明石英制的圆板121是本公开的隔热板的一例。

53.另外,带反射部件的隔热板120本身也可以由具有与不透明石英同等以上的隔热性且红外线的反射率比不透明石英高的材料形成。

54.这样,通过在晶舟31的隔热板区域36配置带反射部件的隔热板120,与仅配置隔热件相比,能够抑制从炉口部15的热释放。

55.(反射板:第二高反射部件)

56.如图3a所示,在外管12与内管13之间的排气侧流路17配置有与外管12及内管13相比红外线的反射率高的反射板124。具体而言,在歧管16的内周面的上端部,作为保持部,沿周向设置有多个块127,以在外管12的下部且外管12的内壁设置的方式,在该块127上配置有作为第二高反射部件的反射板124。

57.如图4a所示,反射板124具备被设为圆弧形状的支撑基座124a,在支撑基座124a上竖立设置有多条(在本实施方式中为2条)支柱124b。在这些支柱124b上,沿上下方向隔开恒定的间隔地支撑有呈圆弧形状的多个反射体124c。

58.作为一例,支撑基座124a、支柱124b以及反射体124c能够由不透明的石英等形成,在这些的表面将第二高反射部件126形成为膜状,该第二高反射部件126由红外线的反射率比形成支撑基座124a、支柱124b以及反射体124c的材料(在本实施方式中,作为一例为不透明石英)高的材料构成(参照图4b)。作为第二高反射部件126的材料,能够使用与带反射部件的隔热板120的第一高反射部件122相同的材料。另外,第二高反射部件126的膜的厚度比带反射部件的隔热板120的圆板121薄。

59.另外,也可以由具有与不透明石英同等以上的隔热性且红外线的反射率比不透明石英高的材料形成这些支撑基座124a、支柱124b以及反射体124c自身。

60.如图5所示,搭载在块127上的反射板124由螺栓等固定。而且,形成为圆弧形状的多个反射板124以包围内管13的方式配置在第一空间s1的内部。

61.如图3a所示,在晶舟31配置于内管13的预定位置(处理基板1的位置)的状态下,反射板124配置于与晶舟31的隔热板区域36对置的位置,且配置于比端板38靠下侧的位置。

62.另外,为了不堵塞排气侧流路17,在反射板124与外管12之间以及反射板124与内管13之间设置有使气体通过的间隙。

63.(第三高反射部件)

64.如图3a所示,在加热器单元40与外管12之间的第二空间s2的内部,沿着外管12的外周面配置有图6所示的圆筒形状的第三高反射部件128。本实施方式的第三高反射部件128形成为沿着外管12的外表面形状的圆筒形状,在下端形成有向径向外侧扩展的外凸缘128a。

65.如图3a所示,位于外管12的下方的歧管16具备圆筒部16a,在圆筒部16a的上端一体地形成有向径向外侧扩展的上凸缘16b,在圆筒部16a的下端一体地形成有向径向外侧扩展的下凸缘16c。

66.在上凸缘16b的上表面的外侧一体地安装有在内部形成有供冷却水流动的流路的环状的冷却环130。在上凸缘16b的上表面形成有嵌入有用于密封与冷却环130之间的间隙的由弹性体构成的o型环132的槽,在冷却环130的上表面形成有嵌入有用于密封与外管12的外凸缘12a之间的间隙的由弹性体构成的o型环136的槽。通过这些o型环将第二空间s2密闭。另外,通过使冷却水在冷却环130中流动,能够进行冷却环130的周边、o型环132以及o型

环136的冷却,能够抑制由热引起的o型环132以及o型环136的劣化、损伤。而且,通过冷却环130,能够降低从外管12的外凸缘12a向上凸缘16b的传热。

67.在外管12的外凸缘12a的上侧配置有固定环140,外凸缘12a被夹持在固定环140与冷却环130之间。另外,固定环140通过螺栓142固定于冷却环130。

68.在该固定环140的上侧经由环144载置有第三高反射部件128。作为一例,第三高反射部件128能够由红外线的反射率比外管12的构成材料(不透明的石英)高的材料形成。

69.另外,代替将筒状的第三高反射部件128配置在外管12的外侧,如图7所示,也可以在外管12的外周面形成由红外线的反射率比外管12的构成材料高的材料构成的反射膜146。另外,优选反射膜146的厚度比带反射部件的隔热板120的圆板121薄。

70.作为反射膜的材料,能够使用与带反射部件的隔热板120以及反射板124所使用的材料相同的材料。

71.如图3a所示,在晶舟31配置于内管13的预定位置的状态(对基板1进行处理的状态)下,反射板124以及第三高反射部件128配置于与晶舟31的隔热板区域36对置的位置,且配置于比端板38靠下侧的位置。换言之,反射板124及第三高反射部件128以与由隔热件41和晶舟31支撑的基板1之间、即与基板处理区域35不对置的方式决定高度。

72.在此,作为各高反射部件(第一高反射部件122、第二高反射部件124以及第三高反射部件128)的材料,作为一个例子,能够提高金(au:红外线的反射率97%)、银(ag:红外线的反射率95%)、铂(pt:红外线的反射率90%)等,但除此之外也可以是其他材料。另外,石英的红外线的反射率为50%。需要说明的是,作为一例,本说明书中的反射率是波长3000nm附近(例如波长2800nm以上且3200nm以下)的红外线的反射率。例如,在红外线的600℃时,放射波长的峰值为3200nm,在800℃时为2800nm。

73.在此,第一高反射部件122(带反射部件的隔热板120)、第二高反射部件126(反射板124)以及第三高反射部件128的红外线的反射率优选为80%以上,但即使小于80%,只要高于50%,就能够得到红外线的反射效果。

74.第一高反射部件122(带反射部件的隔热板120)、第二高反射部件126(反射板124)以及第三高反射部件128的红外线的反射率可以相同,也可以至少一个反射率不同。即,只要各自至少比50%高,则能够得到红外线的反射效果。

75.另外,反射板124也可以与第三高反射部件128同样地在外管12的表面以膜状形成第二高反射部件126。第三高反射部件128的最上端也可以位于比反射板124的最上端高的位置。

76.根据本实施方式,带反射部件的隔热板120、反射板124以及第三高反射部件配置在与隔热板区域36对置的位置,因此不仅能够抑制从炉口部15的热释放,还能够抑制来自在内部形成有供冷却水流动的流路的环状的冷却环130的热释放。

77.如图8所示,本实施方式的基板处理装置10具备作为控制部的控制用计算机即控制器200。控制器200具有包含cpu(central processing unit:中央处理器)201及存储器202等的计算机主体203、作为通信部的通信if(inter face:接口)204、作为存储部的存储装置205、作为操作部的显示/输入装置206。即,控制器200包含作为一般的计算机的构成部分。

78.cpu201构成操作部的中枢,执行存储在存储装置205中的控制程序,按照来自显

示/输入装置206的指示,执行存储在存储装置205中的方案(例如,加工用方案)。另外,加工用方案当然包括图9所示的从后述的步骤s1至步骤s9的处理。当然包括图10所示的从后述的步骤s1到步骤s9的处理。

79.另外,作为临时存储部的存储器202是闪存、ram(random access memory:随机存取存储器)等,特别是ram作为cpu201的工作区域等发挥功能。

80.通信部204与压力控制器21、气体流量控制器24、驱动控制器28、温度控制器64(将它们统称为子控制器)电连接。控制器200能够经由该通信部204处理与子控制器和各部件的动作相关的数据。在此,子控制器是至少具有主体203的结构,也可以是与控制器200相同的结构。

81.在本公开的实施方式中,以控制器200为例进行了说明,但不限于此,能够使用通常的计算机系统来实现。例如,通过从在通用计算机中存储有用于执行上述处理的程序的usb等外部记录介质207安装该程序,也能够执行上述的处理。另外,也可以使用通信线路、通信网络、通信系统等通信if204。在该情况下,例如也可以在通信网络的布告牌上布告该程序,将其经由网络与载波重叠来提供。然后,启动这样提供的程序,在os(operating system:操作系统)的控制下,与其他应用程序同样地执行,由此能够执行上述的处理。

82.(成膜处理)

83.接着,作为使用上述基板处理装置10的半导体装置(设备)的制造工序的一个工序,对在基板上形成膜的处理(以下,也称为成膜处理)的顺序例进行说明。

84.在本实施方式的成膜处理中,通过至少在恒定期间同时进行向处理室14的基板1供给原料气体的工序和对处理室14的基板1供给反应气体的工序,在基板1上形成膜。另外,也可以将具有对处理室14的基板1供给原料气体、反应气体的工序和从处理室14除去未反应的残留气体的工序的循环进行预定次数(1次以上)。

85.另外,在本说明书中使用“基板”这一用语的情况也与使用“晶片”这一用语的情况相同。

86.在本实施方式的成膜处理中,通过同时进行向处理室14的基板1供给原料气体的工序和对处理室14的基板1供给反应气体的工序,在基板1上形成膜。在此,以下说明在供给原料气体和反应气体的整个期间同时供给的情况。

87.(基板搬入:步骤s1)

88.保持有基板1和带反射部件的隔热板120的晶舟31通过驱动控制器28使晶舟升降机26动作而装入加工管11内,被搬入(晶舟装载)到处理室14。此时,密封盖25成为经由未图示的o型环将处理室14气密地封闭(密封)的状态。

89.另外,在晶舟31的基板处理区域35,通过驱动控制器28使未图示的移载装置及移载装置升降机动作,能够装填(晶片供给)多张基板1。另外,在晶舟31的隔热板区域36预先装填多张带反射部件的隔热板120。

90.(压力调整及温度调整:步骤s2)

91.通过压力控制器21控制排气装置19,以使处理室14成为预定的压力(真空度)。此时,处理室14的压力由压力传感器20测定,基于该测定出的压力信息对排气装置19进行反馈控制。排气装置19至少在直到对基板1的处理结束为止的期间维持始终工作的状态。

92.另外,以处理室14的基板1成为预定的处理温度的方式,由加热器单元40加热。此

时,以通过温度控制器64使处理室14成为预定的温度分布的方式,基于设置于加热器单元40的热电偶65检测出的温度信息,对加热器单元40对电热加热器的通电情况进行反馈控制。加热器单元40对处理室14的加热至少在对基板1的处理结束之前的期间持续进行。在此,作为处理温度,维持在650℃以上且800℃以下,优选维持在650℃以上且700℃以下的温度。

93.另外,开始利用晶舟旋转机构29的马达进行的晶舟31及基板1的旋转。具体而言,若利用驱动控制器28使晶舟旋转机构29的马达旋转,则随着晶舟31旋转,基板1旋转。利用该晶舟旋转机构29的马达的旋转进行的晶舟31和基板1的旋转至少在对基板1的处理结束之前的期间继续进行。

94.(原料气体供给:步骤s3)

95.当处理室14的温度稳定在预先设定的处理温度时,同时进行原料气体相对于处理室14的基板1的供给和反应气体相对于处理室14的基板1的供给。

96.在该步骤中,由气体流量控制器24分别进行了流量控制的原料气体与反应气体的混合气体从气体导入管22导入处理室14。然后,该混合气体在处理室14的气相中热分解,在基板1上形成膜。未反应的混合气体在排气侧流路17中流通并从排气管18排出。此时,也可以同时向气体导入管22内流入n2气体。另外,也可以分别独立地设置原料气体用的气体导入管和反应气体用的气体导入管,在处理室14中使原料气体和反应气体混合,在基板1上形成膜。

97.(吹扫气体供给:步骤s4)

98.在形成膜后,停止原料气体和反应气体的供给。然后,此时,通过排气装置19对处理室14进行真空排气,将残留在处理室14中的未反应或有助于膜的形成后的原料气体、反应气体、或它们的混合气体从处理室14排出。此时,也可以向n2气体的处理室14供给。n2气体作为吹扫气体发挥作用,由此,能够提高将残留于处理室14的气体从处理室14排出的效果。

99.(预定次数实施)

100.虽未图示,但也可以通过将上述的步骤非同时、即不使其同步地进行的循环进行预定次数(n次),在基板1上形成预定膜厚的膜。

101.(吹扫以及大气压恢复:步骤s5)

102.成膜处理完成后,从气体导入管22向处理室14供给n2气体,从排气管18排出。n2气体作为吹扫气体发挥作用。由此,处理室14被吹扫,将残留在处理室14中的气体、反应副产物从处理室14中除去(吹扫)。同时,作为冷却气体的冷却空气90经由止回阀104向气体导入路107供给。供给的冷却空气90在缓冲部106内暂时积存,从多个开口孔110经由气体供给流路108向空间75吹出。并且,从开口孔110吹出到空间75的冷却空气90被排气孔81和排气管道82排出。之后,处理室14的环境被置换为惰性气体(惰性气体置换),处理室14的压力恢复为常压(大气压恢复)。

103.(基板搬出:步骤s6)

104.通过利用驱动控制器28使晶舟升降机26下降,密封盖25下降,加工管11的下端开口。然后,在处理完毕的基板1被晶舟31支撑的状态下,从加工管11的下端向加工管11的外部搬出(晶舟卸载)。处理完毕的基板1从晶舟31取出(晶片放电)。通过以上,基板1的处理完成。

105.(基板处理装置的结构的作用、效果)

106.接着,对本实施方式的基板处理装置10的结构的作用、效果进行说明。

107.根据本实施方式的基板处理装置10,加热器单元40以包围处理室14的方式设置,基板1从侧方被加热。因此,特别是处理室14下方的基板1的中心部难以被加热,另外,温度容易下降,处理室14的升温花费时间,恢复时间(温度稳定时间)有变长的倾向,但如上所述,通过在隔热板区域36配置红外线的反射率高的第一高反射部件120,通过隔热作用和红外线的反射作用,能够抑制热量向基板处理区域35的下方(炉口部15)的释放,能够降低温度降低。

108.即,根据本实施方式,通过在隔热板区域36配置红外线的反射率高的第一高反射部件120,通过第一高反射部件120的放射能量减少,能够增加在晶舟31的下方且隔热板区域36上方的基板1中心部附近的受热量。由此,能够降低因处理室14下方的基板中心部的温度的降低而产生的面内温度偏差。

109.另外,在本实施方式的基板处理装置10中,在外管12与内管13之间的排气侧流路17配置有红外线的反射率高的反射板124,因此,在确保气体的排气路径的同时,向基板处理区域35的下方通过的放射能量减少。因此,与未配置反射板124的情况相比,能够抑制晶舟31的下方侧的温度降低,能够增加配置于晶舟31的下方侧的基板1的受热量。另外,反射板124也进行上下方向的隔热强化,因此,多个反射体124c在上下方向上隔开恒定的间隔地被支撑。

110.另外,在本实施方式的基板处理装置10中,在外管12的径向外侧配置有红外线的反射率高的第三高反射部件128。该第三高反射部件128抑制向侧面方向的热释放,进行隔热。

111.并且,在本实施方式的基板处理装置10中,第二高反射部件124在外管12与内管13之间的排气侧流路17内,以在外管12的下部且外管12的内壁侧设置的方式配置于在炉口部15的上端设置的保持部,在外管12的径向外侧配置有第三高反射部件128。通过这些第二高反射部件124和第三高反射部件128,在抑制向冷却环130的热释放的同时进行隔热。

112.这样,在本实施方式的基板处理装置10中,能够通过具有第一高反射部件122的带反射部件的隔热板120、具有第二高反射部件126的反射板124以及第三高反射部件128有效地抑制向基板处理区域35的下方设置的歧管16以及向冷却环130的热释放以及向侧面方向的热释放。

113.另外,通过本实施方式的热释放抑制效果,也能够降低加热器输出,能够实现节能化。

114.另外,作为一个例子,第一高反射部件122、第二高反射部件126以及第三高反射部件128形成得比带反射部件的隔热板120的圆板121薄,热容量小,因此在升温时温度容易上升,在冷却时温度容易下降,温度追随性提高,还能够降低加热器输出。

115.而且,在基板处理时,抑制向位于基板处理区域35的下方的歧管16及冷却环130的热释放及向侧面方向的热释放,因此能够降低稳定时的加热器的输出而节能。

116.另外,通过抑制向歧管16的热释放,能够抑制歧管16的温度上升,能够提高对构成晶舟旋转机构29的马达、旋转轴30的磁性密封件等的热的耐久性。

117.《实验例》

118.为了确认本实施方式的效果,试制应用了上述实施方式的结构的实施例的基板处理装置和比较例的基板处理装置,进行了热释放的比较。

119.比较例的基板处理装置从实施例的基板处理装置去除反射板124和第三高反射部件128,安装未形成反射部件的石英的圆板121来代替带反射部件的隔热板120。

120.在实验中,利用加热器单元40对处理室14进行加热,并且使冷却水流入冷却环130,在处理室14的温度(在此为800℃)成为恒定的稳定状态的状态下,对从冷却环130排出的冷却水的水温进行测量。

121.实验的结果是,对于从比较例的基板处理装置排出的冷却水,从实施例的基板处理装置排出的冷却水的温度降低约1.5℃。若将该温度换算成热量,则相当于降低300w,可知得到本实施方式的结构带来的热释放的效果。

122.另外,对处理室14的温度进行了计测的结果是,对利用加热器单元40对处理室14进行加热而使处理室14的温度达到预定的温度为止的时间、以及停止由加热器单元40进行的加热、处理室14降低至预定的温度为止的时间进行了计测,结果可知,实施例的基板处理装置与比较例的基板处理装置相比,温度变化变快。

123.(其他实施方式)

124.以上,对本发明的实施方式进行了具体说明。然而,本公开并不限定于上述的实施方式,在不脱离其主旨的范围内能够进行各种变更。

125.在上述的方式中,对处理温度为600℃以上且800℃以下进行了记载,但当然也能够通过变更高反射部件的材质等来应用于处理温度的变更。以下,使用图10对使用原料气体和反应气体在基板1上形成膜的例子进行说明。另外,此处的处理温度为500℃以上且600℃以下。

126.在本实施方式的成膜处理中,将非同时进行对处理室14的基板1供给原料气体的工序、从处理室14除去原料气体(残留气体)的工序、对处理室14的基板1供给反应气体的工序、以及从处理室14除去反应气体(残留气体)的工序的循环进行预定次数(1次以上),由此在基板1上形成膜。

127.另外,对与图9所示的处理不同的处理(循环成膜)的结果进行说明,图9所示的相同的处理在此省略说明。由此,基板搬入工序(步骤s1)、压力调整以及温度调整工序(步骤s2)已经详细叙述,因此在此省略。

128.《成膜处理》

129.当处理室14的温度、压力等稳定在预先设定的处理温度、压力时,依次执行接下来的4个步骤、即步骤s3~s6。

130.(原料气体供给:步骤s3)

131.在该步骤中,向处理室14的基板1供给原料气体。

132.在该步骤中,从气体导入管22导入到处理室14的原料气体由气体流量控制器24进行流量控制,在内管13的处理室14中流通并通过排气侧流路17从排气管18排出。此时,同时使n2气体向气体导入管22内流动。n2气体由气体流量控制器24进行流量调整,与原料气体一起向处理室14供给,从排气管18排出。通过对基板1供给原料气体,在基板1的最表面上形成第一层(例如从小于1原子层到数原子层的厚度的薄膜)。

133.(吹扫气体供给:步骤s4)

134.在形成第一层后,停止原料气体的供给。此时,通过排气装置19对处理室14进行真空排气,将残留于处理室14的未反应或有助于第一层的形成后的原料气体从处理室14排出。此时,维持n2气体向处理室14的供给。n2气体作为吹扫气体发挥作用,由此,能够提高将残留于处理室14的气体从处理室14排出的效果。

135.(反应气体供给:步骤s5)

136.在步骤s4结束后,对处理室14的基板1、即形成于基板1上的第一层供给反应气体。反应气体被热活化而对基板1供给。

137.在该步骤中,从气体导入管22导入到处理室14的反应气体由气体流量控制器24进行流量控制,在内管13的处理室14中流通并通过排气侧流路17从排气管18排出。此时,同时使n2气体向气体导入管22内流动。n2气体由气体流量控制器24进行流量调整,与反应气体一起向处理室14供给,从排气管18排出。此时,对基板1供给反应气体。供给至基板1的反应气体在步骤s3中与形成于基板1上的第一层的至少一部分反应。由此,第一层通过非等离子体而被热氮化,并向第二层变化(被改性)。

138.(吹扫气体供给:步骤s6)

139.在形成第二层后,停止反应气体的供给。然后,通过与步骤s4同样的处理步骤,将处理室14中残留的未反应或有助于第二层的形成后的反应气体、反应副产物从处理室14排出。此时,也可以不完全排出残留于处理室14的气体等,这一点与步骤s4相同。

140.(预定次数实施:步骤s7)

141.通过将上述的4个步骤非同时、即不使其同步地进行的循环进行预定次数(n次),能够在基板1上形成预定膜厚的膜。另外,优选将进行一次上述循环时形成的第二层的厚度设为小于预定的膜厚,反复进行多次上述的循环,直至通过层叠第二层而形成的膜的膜厚达到预定的膜厚。

142.而且,吹扫以及大气压恢复工序(步骤s8)以及基板搬出工序(步骤s9)也与图9所示的步骤s5以及步骤s6相同,省略记载。

143.在本实施方式中,也在隔热板区域36配置红外线的反射率高的第一高反射部件120,第二高反射部件124配置于在歧管16的上端的内侧设置的保持部,第三高反射部件128配置于外管12的径向外侧,由此能够抑制向设置于基板处理区域35的下方的歧管16以及冷却环130的热释放、以及向处理室14的侧面方向的热释放。

144.另外,在上述的实施方式中,对在基板上形成膜的例子进行了说明,但膜种类没有特别限定。例如,能够应用于氮化硅膜(sin)、金属氮化膜等氮化膜、氧化硅膜(sio膜)、金属氧化膜等氧化膜等各种膜种类。

145.另外,在上述的实施方式中,对基板处理装置进行了说明,但能够应用于半导体制造装置整体。另外,并不限于半导体制造装置,也能够应用于lcd(liquid crystal display:液晶显示器)装置那样的对玻璃基板进行处理的装置。

146.2020年3月19日申请的日本专利申请2020-50144号的公开其整体通过引用并入本说明书中。

147.本说明书所记载的所有的文献、专利申请、以及技术规格,以与具体且分别记载通过引用并入各个文献、专利申请、以及技术规格的情况相同的程度,通过引用而被并入到本说明书中。

148.符号说明

149.1—基板(晶片),10—基板处理装置,121—圆板,122—第一高反射部件,126—第二高反射部件,128—第三高反射部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。