1.本发明涉及一种气浮与斜板结合的微颗粒分级装置及方法,属于粉体微颗粒分级设备技术领域。

背景技术:

2.微颗粒在食品、药品、化工、选矿、废水处理和环境保护等领域应用广泛,随着工业的进步和发展,要求粉体颗粒粒径更小,分布范围更窄,需通过粉体分级技术获得高品质的粉体颗粒。

3.气浮分级的机理是通过搅拌充气,使得微颗粒物料充分固着于气泡之上,粗颗粒因体积占比较大无法上浮,细微颗粒与气泡结合的作用下发生上浮,从而达到微颗粒分级的目的。而实际气浮生产中,粗颗粒会结合较多的微气泡,导致微气泡数量急剧减小,降低细颗粒与微气泡的结合概率,从而降低了气浮分级的精度和效率。斜板沉降分级是利用浅层原理,在倾斜板上对微颗粒进行沉降分级,可增加分级设备的沉降面积,缩短粗颗粒的沉降时间。

4.专利cn109759243b公开的一种矿化-浮选分离的柱分选装置与方法,虽然通过矿化室离心力场作用增大了矿浆湍流强度,提高了颗粒与气泡的碰撞概率,使气泡与煤粒结合,从整体上强化了细煤粒的收集;但是发生气浮分级过程的浮选柱为垂直方向,存在粗煤粒沉淀耗时长、沉淀面积小以及细微颗粒与微气泡结合概率低的问题,导致出现粗煤粒伴随细煤粒进入精矿产品中的现象。

5.专利cn113058751a公开的一种用于稀有矿物分选的浮选系统,虽然通过浮选机构的设计不仅将气流在浮选液中产生的气泡打散,同时与出料口处气流对冲接触,充分增大了气泡与矿物的接触,进而提高了矿物浮选效率;但是原料空间的矿物混合物中没有加入分散剂,使得待浮选混合物的整体分散性不够,同时降低了矿物颗粒与气泡结合概率,造成浮选精度和效率不高的现象。

6.气浮分级设备因分级室垂直放置、待分级物料未预处理以及产生的微气泡大小分布范围广,使得分级过程存在耗时长、分级精度和分级效率低等问题。将气浮分级与斜板沉降分级进行有效的结合,且在气浮分级前先进行初步粗细颗粒分级,能充分发挥气浮和斜板沉降分级的优点,有效解决微气泡与细微颗粒结合概率低的问题,可实现高精度、高效率的分级粉体的目的。

技术实现要素:

7.为了解决上述问题,本发明将气浮分级技术与斜板分级技术进行结合,提供了一种气浮与斜板结合的微颗粒分级装置,进一步提高分级精度和分级效率。整个分级过程均在倾斜放置的空间进行,减少了分级时间,增加了沉降面积,利用分散剂对待分级物料的预处理、阻挡柱区域的初步分级和两级空气均布器的设计,均提高了气浮分级的效率和精度。

8.本发明的目的是提供一种气浮与斜板结合的微颗粒分级装置,所述装置包括物料

预处理系统、阻挡柱区域、气浮分级系统和产品收集机构,所述物料预处理系统、所述阻挡柱区域、所述气浮分级系统和所述产品收集机构依次连通且通过螺栓螺母组密封连接。所述物料预处理系统、所述阻挡柱区域、所述气浮分级系统和所述产品收集机构整体倾斜设置。

9.具体的,所述物料预处理系统包括物料分散罐、进料蠕动泵、物料均布器和磁力搅拌器。所述磁力搅拌器用于对所述物料分散罐中的待分级物料进行搅拌。所述物料分散罐与所述物料均布器通过导管连接,所述导管上设置所述进料蠕动泵,所述进料蠕动泵用于将所述物料分散罐内部的物料导入所述物料均布器。

10.进一步的,所述物料均布器为圆锥梯台形状,所述物料均布器横截面积小的一端与所述导管连接,所述物料均布器横截面积大的一端与所述阻挡柱区域的进料口连接。

11.进一步的,所述物料均布器内腔设置多孔的均布板和用于安装所述均布板的均布板台阶。

12.优选的,所述物料均布器内腔的所述均布板为凸出的、边缘为圆形的曲面状,用于稳定流场分布,有利于粗细颗粒的分级。

13.上述均布板的四周开设缺口,均布板台阶上设置容纳均布板边部的卡槽,所述均布板台阶与均布板的所述缺口位置对应,均布板的缺口大于均布板台阶,均布板的缺口套进均布板台阶后旋转一定角度,均布板的边部卡进均布板台阶的卡槽,实现均布板的固定安装。

14.进一步的,所述阻挡柱区域包括若干个相连的阻挡件单元。所述阻挡件单元的横截面为正方形,所述阻挡件单元内腔上侧设置若干错序排布的阻挡柱,所述阻挡件单元下侧为所述粗颗粒通道。

15.优选的,所述阻挡件单元的每一排所述阻挡柱的中心距保持恒定,每排之间的所述阻挡柱存在一定的偏移量。

16.进一步的,所述阻挡柱区域倾斜设置,所述阻挡柱区域的上端与所述气浮分级系统连接。所述气浮分级系统的气浮分级室下侧与所述气泡发生器连通。

17.具体的,所述气浮分级系统包括电磁阀、鼓风机、流水蠕动泵、气泡发生器、一级空气均布器、二级空气均布器和气浮分级室。所述气泡发生器分别连接所述流水蠕动泵和所述鼓风机,所述鼓风机与所述气泡发生器之间还设置用于控制气流量的所述电磁阀;所述气泡发生器的一端还连接所述一级空气均布器,所述一级空气分布器上设置有电压表,所述一级空气均布器与若干所述二级空气分布器分别通过对应的气泡导管连通,所述二级空气分布器通过若干个细微小孔与所述气浮分级室的下侧空间连通,通过所述细微小孔与所述气浮分级室进行交换物质。

18.进一步的,所述产品收集机构为y型通道。粗产品出口位于y型通道的前端下方,粗产品出口由第一球阀控制。

19.进一步的,所述y型通道包括y型上通道和y型下通道,所述y型上通道和所述y型下通道在垂直流体流动方向呈一定角度上下分布。所述y型上通道进口设置第一过滤膜,所述第一过滤膜通过第一夹具可拆卸固定于所述y型上通道,所述y型上通道的出口为细产品出口,所述细产品出口通过第三球阀控制。

20.进一步的,所述y型下通道进口设置第二过滤膜,所述第二过滤膜通过第二夹具可

拆卸固定于所述y型下通道,所述y型下通道的出口为较细产品出口,所述较细产品出口通过第二球阀控制。

21.进一步的,所述第一过滤膜的孔径小于所述第二过滤膜的孔径,所述第一过滤膜和所述第二过滤膜可更换根据实际需求进行更换。

22.在本发明的一种实施方式中,分级装置的倾斜角度根据待分级物料确定,倾斜角度范围可为0-30

°

,用于确保分级物料顺利从产品收集机构中收集。

23.在本发明的一种实施方式中,所述均布板材料为pmma。

24.在本发明的一种实施方式中,四个所述均布板台阶均匀分布在所述物料均布器内壁的四周,所述均布板台阶凸出距离为2-5mm。

25.在本发明的一种实施方式中,所述阻挡柱区域的横截面积稍大于所述物料均布器横截面积大的一端。

26.在本发明的一种实施方式中,所述气浮分级室的横截面为长方形,所述阻挡柱区域横截面边长稍大于所述气浮分级室横截面中较短的宽度,有利于将若干个所述阻挡件单元固定在所述阻挡柱区域。

27.在本发明的一种实施方式中,所述阻挡件单元之间通过两端的凸起和凹痕连接起来,拼接方便。所述阻挡件单元上侧所述阻挡柱区域范围可设置为整个横截面积的2/3-4/5,其余区域为所述粗颗粒通道。

28.在本发明的一种实施方式中,所述阻挡柱区域的长度可根据所述阻挡柱单元的数量决定,所述阻挡柱单元的数量可为3-5个,过多的所述阻挡柱单元会导致粗细颗粒均从所述粗颗粒通道排出,过少的所述阻挡柱单元数量会导致粗细颗粒分级效果不佳。

29.在本发明的一种实施方式中,所述鼓风机向所述气泡发生器进气的方向与所述气泡发生器内流体流动方向垂直,便于流体将气体切割成均匀气泡。

30.在本发明的一种实施方式中,所述气泡发生器连接所述一级空气均布器的一端设置为收缩结构,所述气泡发生器流体与气体经过收缩结构时,流速增大,压力迅速降低,溶解在水中的空气可被迅速释放出来。

31.在本发明的一种实施方式中,所述一级空气均布器为中空结构的长方体,所述一级空气均布器通过热熔胶分别与所述气泡发生器和所述若干根气泡导管连接。所述二级空气均布器由若干个均布单元组成,均布单元之间共用一段壁长,每个均布单元为中空圆锥体,均布单元的圆锥顶端与所述气泡导管通过热熔胶连接,圆锥底部与所述气浮分级室共用壁面,均布单元的圆锥底部均匀分布若干个细微小孔,细微小孔连通所述二级空气分布器和所述气浮分级室的下侧空间。

32.本微颗粒分级装置的工作原理如下:

33.首先进行装置准备工作,按照物料预处理系统、阻挡柱区域、气浮分级系统和产品收集机构的结构特点进行研制,安装一定规格的第一过滤膜和第二过滤膜,再将四个部分依次倾斜一定角度放置连接集成,并进行漏水测试和漏气测试。装置准备过程完成后,进行分级工作。

34.开始时,先关闭进料蠕动泵、鼓风机和粗产品出口,将待分级物料与分散剂在物料分散罐中混合,使用磁力搅拌机充分搅拌,利用流水蠕动泵向分级装置注入自来水。

35.等待分级装置被注满水时,开启进料蠕动泵和鼓风机,待分级物料在进料蠕动泵

的驱动下进入物料均布器,待分级物料在多孔均布板的作用下,流体流动均匀稳定,物料颗粒分散充分。分散后的待分级物料进入阻挡柱区域,粗物料颗粒因阻挡柱的存在,几次撞击后滑落跌入粗颗粒通道;细物料颗粒可以绕阻挡柱运动,进而穿过阻挡柱区域,进行粗细颗粒的初步分级。

36.气泡发生器内部的气体方向和流体方向垂直,在气泡发生器中形成均匀大小的气泡,经过管道收缩结构处时,流速增大,根据伯努利原理,收缩处的压力迅速降低,溶解在水中的空气以细微气泡的形式被迅速释放出来,在两级空气均布器的作用下,大量细微气泡进入气浮分级系统的气浮分级室内部,因待分级物料表面包裹住分散剂,这些气泡不仅可以将粗颗粒通道进来的细物料网络和结合,进一步分级,而且可以与阻挡柱区域上方出的细颗粒结合,促使待分级物料的细颗粒一直保持在分级装置的上方,避免其沉降。

37.当待分级物料进入产品收集机构时,部分粗颗粒可以直接进入粗产品出口,在第一过滤膜和第二过滤膜的作用下,另外一部分粗颗粒因无法通过过滤膜而沉降进入粗产品出口.小于过滤膜孔径尺寸的物料颗粒进入y型通道中被进一步分级。整个分级结束后,可以获得三种分级粒径,粗产品出口用于收集到粗颗粒,较细产品出口用于收集到较细颗粒,细产品出口中可收集到细颗粒。

38.进一步,本发明还提供一种基于气浮与斜板结合的微颗粒分级装置的微颗粒分级方法,所述方法包括以下步骤:

39.准备步骤:依次通过所述螺栓螺母组装所述物料预处理系统、所述阻挡柱区域、所述气浮分级系统和所述产品收集机构,安装一定规格的所述第一过滤膜和所述第二过滤膜,并进行漏气测试和漏水测试.

40.步骤一:先关闭所述进料蠕动泵、所述鼓风机和所述粗产品出口,使用所述磁力搅拌机在所述物料分散罐充分搅拌待分级物料,利用所述流水蠕动泵将分级装置注入自来水;

41.步骤二:开启所述进料蠕动泵和所述鼓风机,待分级物料通过所述进料蠕动泵的驱动进入所述物料均布器,分散的待分级物料经过所述阻挡柱区域的初步分级,在所述气浮分级系统中利用大量细微气泡针对粗颗粒通道的物料进一步分级;

42.步骤三:在所述第一过滤膜和所述第二过滤膜的作用下,大颗粒物料进入所述粗产品出口,小颗粒物料通过所述第一过滤膜或者所述第二过滤膜的孔径进入y型通道,分别从所述细产品出口获得细颗粒、所述较细产品出口获得较细颗粒、所述粗产品出口获得粗颗粒。

43.根据本发明的方法,所述物料分散罐中的待分级物料中添加分散剂,所述分散剂可以是疏水性纳米材料、聚乙二醇和聚丙烯酸钠中的一种或者多种组合。

44.根据本发明的方法,鼓风机出风口对应的电磁阀可根据所述一级空气均布器中所述压力表的示数进行开启或关闭,避免因孔径堵塞而产生压力过大的现象。

45.本发明的有益效果是:

46.1)本发明的整个微颗粒分级装置倾斜放置,解决了垂直分级设备效率低和水平分级设备分级物料难以卸出的问题,相比垂直分级设备,达到了缩短颗粒的沉降距离、缩短了沉降时间、大幅度增加了沉降面积和处理量的效果,同时通过改变流体流速的大小,固体颗粒在自身重力、上升流体等作用力下,粗颗粒更易于与倾斜通道内壁发生撞击,进而发生聚

结、滑落,促进粗细颗粒的高精度分级;

47.2)本发明在进料前通过磁力搅拌机将待分级物料与分散剂充分混合,解决了待分级物料因分子间作用力而发生团聚的问题。分散剂与待分级物料颗粒表面的紧密结合,增加了物料颗粒的疏水性能和亲气性能,提高了待分级物料在液体介质中的分散性能,同时可确保微颗粒进行高效、高精度的气浮分级;

48.3)本发明通过在物料预处理系统中设置均布板,解决了因物料进料导致的流场湍流强度高的问题,有助于分级系统内形成均匀而稳定的流场状态和分散均匀的物料颗粒,促进粉体颗粒在阻挡柱区域的有效分级;

49.4)本发明通过在待分级物料进入分级装置之后以及进入气浮分级系统之前设置阻挡柱区域,错序排列的阻挡柱使得粗颗粒在几次撞击后滑落沉降至下侧的粗颗粒通道,细颗粒物料则可以绕柱运动,顺利通过阻挡柱区域并从分级上侧进入气浮分级系统,初步的微颗粒分级解决了气浮分级过程中粒度大且粒度范围宽的问题,有助于气浮的有效分级;

50.5)本发明通过将阻挡柱区域设计为由若干个可拆卸的阻挡件单元拼接结构,对阻挡件单元的定期拆卸、更换和倾斜,解决了因分级装置长时间运行后,阻挡柱之间的泥垢影响分级效果,可确保分级效果的稳定性,延长分级装置的使用寿命,同时根据分级产品要求,可通过增加阻挡件单元数量,进而增加阻挡柱区域的长度,促进微颗粒的有效气浮分级;

51.6)本发明在气浮分级系统中设计两级空气均布器和收缩结构,可有效控制气体的充分均匀分布,进而生成大量微细的气泡,解决了气浮分级过程中因粗大气泡与固体颗粒结合,形成不稳定且松弛的浮渣,导致在气泡散失后固体颗粒转向下沉的问题,可确保微颗粒气浮分级结果的精度和效率;

52.7)本发明通过在产品收集机构中y型上下通道设置不同规格的过滤膜,有助于将粗颗粒精准阻挡在细产品出口外,被阻拦下的粗颗粒顺势下沉进入粗产品出口并排出收集,同时从y型的两个出口排出,形成两个粒级的分级产品,极大简化了可一次性获得多粒级的分级设备;

53.8)本发明分级装置通过物料预处理系统提高微颗粒的分散性,阻挡柱区域对粗颗粒初步分级,在气浮分级系统对细微颗粒进一步精细分级,从产品收集机构中获得三种不同粒径大小的颗粒,解决了现有分级过程中耗时长、分级效率低和分级结果不稳定等问题,实现微颗粒分级过程的大处理量和连续性,以及满足粉体颗粒高精度和高效率的分级要求。

附图说明

54.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

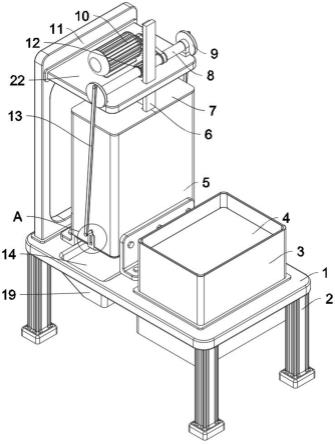

55.图1为本发明的一种气浮与斜板结合的微颗粒分级装置的总体示意图;

56.图2(a)为本发明的装置中物料均布器的截面示意图;

57.图2(b)为本发明的装置中物料均布器的局部放大示意图;

58.图3(a)为本发明的装置中阻挡件单元立体示意图;

59.图3(b)为本发明的装置中阻挡件单元半剖示意图;

60.图4为本发明的装置中二级空气均布器的放大示意图;

61.图5为本发明实施例中的原料粒径分布示意图;

62.图6为本发明对比例2的微颗粒分级装置示意图。

63.其中,1.物料预处理系统,101.物料分散罐,102.进料蠕动泵,103.物料均布器,1031.均布板,104.均布板台阶,105.磁力搅拌器,2.阻挡柱区域,201.阻挡件单元,202.粗颗粒通道,203.阻挡柱,204.螺栓,205.螺母,3.气浮分级系统,301.二级空气均布器,302.压力表,303.一级空气均布器,304.气泡发生器,305.流水蠕动泵,306.电磁阀,307.鼓风机,308.气泡导管,309.气浮分级室,4.产品收集机构,401.第一球阀,402.粗产品出口,403.y型下通道,404.较细产品出口,405.第二球阀,406.第三球阀,407.细产品出口,408.y型上通道,409.第一过滤膜,410.第二过滤膜,411.第一夹具,412.第二夹具。

具体实施方式

64.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

65.实施例一:

66.本实施例提供一种气浮与斜板结合的微颗粒分级装置,如图1所示,所述装置包括物料预处理系统1、阻挡柱区域2、气浮分级系统3和产品收集机构4。所述物料预处理系统1、所述阻挡柱区域2、所述气浮分级系统3和所述产品收集机构4依次连通并通过螺栓204和螺母205形成的螺栓螺母组密封连接。

67.进一步的,具体的,所述物料预处理系统包括物料分散罐101、进料蠕动泵102、物料均布器103和磁力搅拌器105。所述磁力搅拌器105用于对所述物料分散罐101中的待分级物料进行搅拌。所述物料分散罐101与所述物料均布器103通过导管连接,所述导管上设置所述进料蠕动泵102,所述进料蠕动泵102用于将所述物料分散罐101内部的物料导入所述物料均布器103。

68.进一步的,所述物料均布器103为圆锥梯台形状,物料均布器103横截面积小的一端与所述导管连接,物料均布器103横截面积大的一端与所述阻挡柱区域2的进料口连接。所述物料均布器103内腔设置多孔的均布板1031和用于安装均布板1031的均布板台阶104。

69.参考图2(a)和图2(b),本实施例中的物料均布器103内腔的所述均布板1031为凸出的、边缘为圆形的曲面状,用于稳定流场分布,有利于粗细颗粒的分级。均布板1031材料为pmma。

70.上述均布板1031的四周开设缺口,均布板台阶401上设置容纳均布板1031边部的卡槽,所述均布板台阶401与均布板1031的所述缺口位置对应,均布板1031的缺口大于均布板台阶401,均布板1031的缺口套进均布板台阶401后旋转一定角度,均布板1031的边部卡进均布板台阶401的卡槽,实现均布板1031的固定安装。

71.进一步的,所述阻挡柱区域2包括四个相连的阻挡件单元201。所述阻挡件单元201的横截面为正方形,所述阻挡件单元201内腔上侧设置若干错序排布的阻挡柱203,阻挡件

单元201下侧为粗颗粒通道202。

72.进一步的,所述阻挡柱区域2的上端与气浮分级系统3连接,所述气浮分级系统3包括电磁阀306、鼓风机307、流水蠕动泵305、气泡发生器304、一级空气均布器303、二级空气均布器301和气浮分级室309。所述气泡发生器304分别连接流水蠕动泵305和鼓风机307,所述鼓风机307与所述气泡发生器304之间还设置用于控制气流量的电磁阀306;所述气泡发生器304的一端还连接所一级空气均布器303,所述一级空气分布器上设置有电压表302,一个所述一级空气均布器303与若干所述二级空气分布器301分别通过对应的气泡导管308连通,所述二级空气分布器301通过若干个细微小孔与所述气浮分级室309的下侧空间连通,通过所述细微小孔与所述气浮分级室309进行交换物质。

73.进一步的,所述产品收集机构4为y型通道。粗产品出口402位于y型通道的前端下方,粗产品出口402由第一球阀控制401。

74.进一步的,所述y型通道包括y型上通道408和y型下通道403,所述y型上通道408和y型下通道403在垂直流体流动方向呈一定角度上下分布。y型上通道408进口设置第一过滤膜409,第一过滤膜409通过第一夹具411可拆卸固定于y型上通道408,所述y型上通道408的出口为细产品出口407,细产品出口407通过第三球阀406控制。

75.进一步的,y型下通道403进口设置第二过滤膜410,第二过滤膜410通过第二夹具412可拆卸固定于y型下通道403,y型下通道403的出口为较细产品出口404,较细产品出口404通过第二球阀405控制。

76.进一步的,四个所述均布板台阶104分布在所述物料均布器103内壁的四周,所述均布板台阶104凸出距离为2~5mm。

77.进一步的,所述阻挡柱区域2的横截面为正方形,横截面积稍大于所述物料均布器103横截面积大的一端。

78.进一步的,所述气浮分级室309的横截面为长方形,所述阻挡柱区域2横截面边长稍大于所述气浮分级室309横截面中较短的宽度,有利于将若干个所述阻挡件单元201固定在所述阻挡柱区域2。

79.进一步的,所述阻挡件单元201间通过两端的凸起和凹痕连接起来,便于拼装。所述阻挡件单元201上侧所述阻挡柱203区域范围可设置为整个横截面积的2/3-4/5,其余区域为粗颗粒通道202。

80.参考图3(a)和3(b),所述阻挡件单元201的每一排中的所述阻挡柱203中心距保持恒定,每排之间的所述阻挡柱203存在一定的偏移量,保持阻挡柱203交错排布。

81.在本发明的一种实施方式中,所述阻挡柱区域2长度可根据所述阻挡柱单元201数量决定,阻挡柱单元201的数量可为3-5个,过多的所述阻挡柱单元201会导致粗细颗粒均从粗颗粒通道202排出,过少的所述阻挡柱单元201会导致粗细颗粒分级效果不佳。

82.阻挡柱区域2的工作原理:当充分分散的待分级物料进入阻挡柱区域2时,由于阻挡柱单元201的每层阻挡柱203均存在一定的偏移量,因此,物料在穿过阻挡柱区域2的过程中,粗细颗粒均会与阻挡柱203撞击,粗颗粒在几次撞击后发生沉降,滑落至粗颗粒通道202,而细颗粒在撞击后易于改变运动方向,呈现绕柱的运行轨迹,从而使得粗细颗粒分级,且细颗粒进去气浮分级室309后保持在上方,而粗颗粒则从底部的所述粗颗粒通道202进入所述气浮分级室309下方,便于气浮分级系统的进一步分级。

83.进一步的,所述鼓风机307向所述气泡发生器304进气的方向与所述气泡发生器304内流体流动方向垂直,便于流体将气体切割成均匀气泡。

84.进一步的,所述气泡发生器304连接所述一级空气均布器303的一端设置为收缩结构,流体与气体经过收缩结构时,流速增大,压力迅速降低,溶解在水中的空气可被迅速释放出来。

85.参考图4,所述一级空气均布器303为中空结构的长方体,所述一级空气均布器303通过热熔胶分别与所述气泡发生器304和所述若干根气泡导管308连接。所述二级空气均布器301由若干个均布单元组成,均布单元之间共用一段壁长,每个均布单元为中空圆锥体,均布单元的圆锥顶端与所述气泡导管308通过热熔胶连接,圆锥底部与所述气浮分级室309共用壁面,均布单元的圆锥底部均匀分布若干个细微小孔,细微小孔连通所述二级空气分布器301和所述气浮分级室309的下侧空间。

86.气浮分级系统3的工作原理:鼓风机307气体方向和流水蠕动泵305流体方向垂直,在气泡发生器304中形成均匀大小的气泡,经过管道收缩结构处时,流速增大,根据伯努利原理,收缩处的压力迅速降低,溶解在水中的空气以细微气泡的形式被迅速释放出来,在两级空气均布器的作用下,大量细微气泡进入气浮分级系统3的气浮分级室309内部,因为待分级物料表面被包裹住分散剂,这些气泡产生两个作用,一是可以将粗颗粒通道202中混进来的细物料网络和结合,使其悬浮至气浮分级室309上方,进一步分级;二是可以与阻挡柱区域2上方出来的细颗粒结合,促使待分级物料的细颗粒一直保持在分级装置的上方,避免其沉降,实现气浮对微颗粒的精细分级。

87.进一步的,所述第一过滤膜409和所述第二过滤膜410可更换根据实际需求进行更换。

88.本实施例中微颗粒分级装置的工作原理如下:

89.首先进行装置准备工作,按照物料预处理系统1、阻挡柱区域2、气浮分级系统3和产品收集机构4的结构特点进行研制,安装一定规格的第一过滤膜和第二过滤膜,再将四个部分依次倾斜一定角度放置连接集成,并进行漏水测试和漏气测试。装置准备过程完成后,进行分级工作。

90.开始时,先关闭进料蠕动泵102、鼓风机307和粗产品出口402,将待分级物料与分散剂在物料分散罐101中混合,使用磁力搅拌机105充分搅拌,利用流水蠕动泵305向分级装置注入自来水。

91.等待分级装置被注满水时,开启进料蠕动泵102和鼓风机307,待分级物料在进料蠕动泵102的驱动下进入物料均布器103,待分级物料在多孔均布板1031的作用下,流体流动均匀稳定,物料颗粒分散充分。分散后的待分级物料进入阻挡柱区域2,粗物料颗粒因阻挡柱203的存在,几次撞击后滑落跌入粗颗粒通道202;细物料颗粒可以绕阻挡柱203运动,进而穿过阻挡柱区域2,进行粗细颗粒的初步分级。

92.气泡发生器304内部的气体方向和流体方向垂直,在气泡发生器304中形成均匀大小的气泡,经过管道收缩结构处时,流速增大,根据伯努利原理,收缩处的压力迅速降低,溶解在水中的空气以细微气泡的形式被迅速释放出来,在两级空气均布器的作用下,大量细微气泡进入气浮分级系统3的气浮分级室309内部,因待分级物料表面包裹住分散剂,这些气泡不仅可以将粗颗粒通道202进来的细物料网络和结合,进一步分级,而且可以与阻挡柱

区域2上方出的细颗粒结合,促使待分级物料的细颗粒一直保持在分级装置的上方,避免其沉降。

93.当待分级物料进入产品收集机构4时,部分粗颗粒可以直接进入粗产品出口402,在第一过滤膜409和第二过滤膜410的作用下,另外一部分粗颗粒因无法通过过滤膜而沉降进入粗产品出口402.小于过滤膜孔径尺寸的物料颗粒进入y型通道中被进一步分级。整个分级结束后,可以获得三种分级粒径,粗产品出口402用于收集到粗颗粒,较细产品出口404用于收集到较细颗粒,细产品出口407中可收集到细颗粒。

94.使用本实施例中的微颗粒分级装置进行试验。当原料粉体颗粒的中值粒径为5.94μm,其粒径分布如图5所示。选用参数如下:第一过滤膜409的孔径为5μm,第二过滤膜410的孔径为8μm,鼓风机307的风量为6-30m3/h,进料蠕动泵102的流量为12r/min-24r/min,测得流量为34.7ml/min-69.3ml/min,流水蠕动泵305的流量为10r/min-30r/min,测得流量为27.2ml/min-91.5ml/min,鼓风机307采用罗茨式鼓风机。

95.本发明在一次试验结束后通过收集产品收集系统的固体颗粒,并检测三种分级产品的中值粒径分别为1.21μm、3.96μm和15.62μm,从而实现气浮与斜板结合的粉体颗粒多粒级分级,极大提高了分级效率和分级精度。

96.为验证本实施例中的分级装置的分级效率和分级精度,也进行对比例试验。

97.对比例1:

98.当物料分散罐中没有添加分散剂(即只有待分级物料)时,其余装置设计和分级方法步骤与实施例一致,分级产品粒径见表1。可见大量细颗粒因分散性不够,团聚沉降至气浮分级室309的底部,并随粗颗粒进入粗产品出口402,导致粗产品中粉体颗粒的中值粒径变小,粒径分布范围大,分级效果变差。

99.表1对比例1的三种分级产品粒径

[0100][0101]

对比例2:

[0102]

当阻挡柱区域没有阻挡件单元(即单独的倾斜通道区域)时,其余装置设计和分级方法步骤与实施例一致,如图6所示,分级产品粒径见表2。可见待分级物料均匀存在于气浮分级室中,在细微气泡的作用下,分级室上方存在较多粗颗粒,导致在y型上下两通道收集到的产品中值粒径很接近,无法达到一次性获得三种分级产品粒径的要求。

[0103]

表2对比例2的三种分级产品粒径

[0104][0105]

对比例3

[0106]

当产品收集系统中没有过滤膜时,其余装置设计和分级方法步骤与实施例一致,随着进料流量的增大,收集到的三种粒径分布范围重合度越高,分级效果越差。

[0107]

实施例二:

[0108]

本实施例提供一种微颗粒分级方法,所述方法应用于实施例一所述的气浮与斜板结合的微颗粒分级装置,所述方法包括:

[0109]

准备步骤:依次通过所述螺栓204和螺母205组装所述物料预处理系统1、所述阻挡柱区域2、所述气浮分级系统3和所述产品收集机构4,安装一定规格的所述第一过滤膜409和所述第二过滤膜410,并进行漏气测试和漏水测试;

[0110]

步骤一:实验开始时,先关闭所述进料蠕动泵102、所述鼓风机307和所述粗产品出口402,使用所述磁力搅拌机105在所述物料分散罐101充分搅拌待分级物料,利用所述流水蠕动泵305将分级装置注入自来水;

[0111]

步骤二:等待分级装置被注满时,开启所述进料蠕动泵102和所述鼓风机307,待分级物料通过所述进料蠕动泵102的驱动进入所述物料均布器103,分散的待分级物料经过所述阻挡柱区域2的初步分级,在所述气浮分级系统3中利用大量细微气泡针对所述粗颗粒通道202的物料进一步分级;

[0112]

步骤三:在所述第一过滤膜409和所述第二过滤膜410的作用下,大颗粒进入所述粗产品出口402,小颗粒物料通过所述第一过滤膜409或者所述第二过滤膜410的孔径进入y型通道,分别从所述细产品出口407获得细颗粒、所述较细产品出口404获得较细颗粒、所述粗产品出口402获得粗颗粒。

[0113]

根据本实施例的方法,所述物料分散罐101中的待分级物料中添加分散剂,所述分散剂可以是疏水性纳米材料、聚乙二醇和聚丙烯酸钠中的一种或者多种组合。

[0114]

根据本实施例的方法,鼓风机307出风口对应的电磁阀306可根据所述一级空气均布器303中所述压力表302的示数进行开启或关闭,避免因孔径堵塞而产生压力过大的现象。

[0115]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。