1.本发明涉及冻干制剂技术领域,具体涉及一种三元冻干组合物及其在冻干制剂中的应用。

背景技术:

2.面部护肤品是一种用于面部的化妆品,其中含有比较珍贵的功效成分,如植物提取物等,从而使得面部护肤品具有防衰老、抗皱、保湿、美白、祛斑等功效。传统面部护肤品中通常含有不稳定的活性物,从而影响产品的长期保存,并且由于皮肤的亲脂性而需要有乳化才能更好的保存和递送活性物,因此需要添加大量的乳化剂、肤感调节剂等用于提高产品稳定性,并且传统面部护肤品多为瓶装液体,为了防止细菌的滋生,需要添加防腐剂,并且存在携带不方便的问题,且多次开关具有交叉污染的风险,会对皮肤造成损伤,因此化妆品超低温真空冷冻干燥技术应运而生。

3.超低温真空冷冻干燥技术就是把含有大量水分的物质,预先进行降温冻结成固体,然后在真空的条件下使固态水直接升华出来,而物质本身剩留在冻结时的冰架中,因此它干燥后体积不变。冻干技术可有效防止物料理化及生物特性的改变,对热敏性物质及活性成分有很好的保护,并且可以使一些易氧化的物质(如油脂类)也能得到保护,冷冻干燥技术在化妆品行业应用能够充分保存生物物质的活性成分,能延长保存时间,复水性好,因为化妆品冻干加工处理后含水量均在1%以下,采用真空密封包装,有效抑制微生物的生长,不用添加防腐剂。通过冷冻干燥技术将化妆品制备成冻干粉,不仅加工过程简单,无污染物产生,绿色环保,而且其配方中不含防腐剂,对皮肤无刺激性,适用于任何肤质。

4.但是市场上常见的冻干精华或冻干面膜液等由于技术原因,无法更好的对油脂类成分进行冻干,从而使体系中只有水性物,肤感不足,并且无法复水乳化,导致产品功能和应用受到很大限制。

5.如中国专利申请201410187505.3中公开了一种抗皱、美白冻干速溶化妆品及其制备方法。所述化妆品,包括下述组分:赋形剂,2-16重量份;透明质酸钠,0.1-10重量份;egf,0.0002-0.008重量份;vc,0-5重量份;胶原蛋白,0-0.5重量份;α-熊果苷,0-3重量份;d-泛醇,0-0.5重量份;α-硫辛酸,0-0.3重量份。该化妆品的性状稳定,抗皱及美白的效果好其制备方法简单,易于操作。

6.再如中国专利申请201911209367.3及一种美容护肤化妆品冻干粉制剂及其在溶液剂上的应用由以下质量百分比的原料组分制作而成:透明质酸:1%-5%、抗菌肽:0.001%-0.005%、赋形剂:5%-15%、水:79.995%-93.999%以上原料经搅拌加热完全溶解后,经过冻干技术升华得到冻干粉制剂。该美容护肤化妆品冻干粉制剂可应用在原液、精华液、溶酶液或液体敷料上。

7.但是上述现有的冻干制剂中加载植物源油脂类和动物源油脂类成分少,完全无法复水乳化,因此难以实现肤感更多维度,使体验感降低,功效受限,因此需要提供一种高载量、高兼容性,功效好、肤感好,且无添加防腐剂的冻干组合物及其应用。

技术实现要素:

8.针对现有技术的不足,本发明旨在提供一种三元冻干组合物及其应用,通过各组分相互配合协同增效,组成的冻干体系可以实现高载量、高兼容性,能够冻干油脂类、多元醇类、易分解不稳定活性物以及干燥后易成胶糖类等常规冻干难度较大的组分,并且复水后直接乳化。

9.为实现上述发明目的,本发明技术方案如下:

10.一种三元冻干组合物,按重量百分含量计包括如下组分:骨架分子50-80%、脂质体包埋15-30%和大分子载体5-20%。

11.优选地,所述的三元冻干组合物,按重量百分含量计包括如下组分:骨架分子50-65%、脂质体包埋20-25%和大分子载体10-20%。。

12.进一步优选地,所述的三元冻干组合物,按重量百分含量计包括如下组分:骨架分子65%、脂质体包埋25%和大分子载体10%。

13.其中,所述的骨架分子包括氨基酸;

14.所述的氨基酸选自脯氨酸、色氨酸、谷氨酸钠、丙氨酸、甘氨酸、赖氨酸盐酸盐、肌氨酸、l-酪氨酸、苯丙氨酸和精氨酸中的一种或几种;

15.优选地,所述的氨基酸为甘氨酸。

16.氨基酸具有酸、碱两性,因此能够在生物制品的低温保存和冷冻干燥过程中能保持溶液的ph稳定,从而达到保护活性组分的目的;结晶型甘氨酸能升高成品的塌陷温度,阻止因塌陷而引起的蛋白质药物的破坏。

17.所述的骨架分子还包括海藻糖、水解木聚糖、甘露醇和鼠李糖中的两种或两种以上的组合;

18.其中海藻糖为葡萄糖的二聚体,为稳定的非还原性双糖,广泛用于冻干保存,作为保护剂冻干的样品生物性能比较稳定,保存时间长,是低温生物领域最佳的保护剂,它分子量较小,易于填充到大分子内部的空隙中,有效限制大分子内部的结构变化,避免活性物失活,玻璃化温度高,可有效防止崩解和塌陷。甘露醇是一种多羟基化合物,作为载体可以形成疏松结实的均匀骨架,还能兼作渗透性调节剂及蛋白质的冻干保护剂,在生物制品的冷冻干燥过程中,甘露醇一般用作填充剂,在慢速冻结时会结晶,从而为活性组分提供支撑结构,同时甘露醇也不会与活性组分发生反应。水解木聚糖、鼠李糖等糖类是最常见的、使用最广泛的一类冻干保护剂,在冻干的各阶段对活性物起到保护作用。

19.优选地,所述的骨架分子为甘氨酸、海藻糖、水解木聚糖、甘露醇和鼠李糖的混合物;

20.优选地,所述的甘氨酸、海藻糖、水解木聚糖、甘露醇和鼠李糖的质量比为3:3:3:3:1;

21.所述的脂质体包埋为卵磷脂;优选地,所述的卵磷脂为大豆卵磷脂和/或氢化卵磷脂;再优选地,所述的卵磷脂为大豆卵磷脂和氢化卵磷脂的混合物;再优选地,所述的大豆卵磷脂和氢化卵磷脂的质量比为1:3-5;优选为1:4。

22.卵磷脂的胆碱基是亲脂基团,具有能使互不相溶的两相(油相和水相)中的一相分散在另一相中的作用,本发明采用质量比为1:3-5的大豆卵磷脂和氢化卵磷脂作为脂质体包埋的原料,能够使油相和水相更好的分散,形成稳定的乳浊液。

23.但是现有的冻干制剂在仅含有骨架分子和脂质体包埋的条件下对油脂类组分进行冻干时油脂的负载量较少,不能更好的满足需求,因此需要在此基础上增加其他组分,从而提高对油脂类组分的冻干效果;本技术在实施过程中发现在组分中加入大分子载体,利用大分子载体相对分子质量较大,分子链较长,分子结构复杂的特性,能够通过吸附作用或电荷作用等,实现高载量多元醇类、油脂类等不同极性的物质。

24.其中,所述的大分子载体选自丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白和乳清蛋白中的一种或几种。

25.优选地,所述的大分子载体为丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白和乳清蛋白的混合物,所述的丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白和乳清蛋白的质量比为1:4:4:0.5:0.5。

26.丝心蛋白是以脱胶蚕丝为原料制成的纤维蛋白质,由1条h链和1条l链通过s-s键结合而成,主要由甘氨酸、丙氨酸和丝氨酸组成,具有良好的生物降解性、生物相容性;

27.酪蛋白酸钠和硬脂酸甘油酯为常用的乳化剂及表面活性剂,本发明实施过程中发现将丝心蛋白、酪蛋白酸钠和硬脂酸甘油酯按照一定的配比混合,并与骨架分子和脂质体包埋混合后能够高载量吸附油脂类组分等,从而使冻干体系中增加油脂成分,形成水油混合体系,从而提高肤感维度和体验感。

28.作为一个优选地实施方案,所述的三元冻干组合物,按重量百分含量计包括如下组分:甘氨酸15%、海藻糖15%、水解木聚糖15%、甘露醇15%、鼠李糖5%、大豆卵磷脂5%、氢化卵磷脂20%、丝心蛋白1%、酪蛋白酸钠4%、硬脂酸甘油酯4%、胶原蛋白0.5%、乳清蛋白0.5%。

29.本发明的另一个目的是还提供了上述三元冻干组合物在制备冻干制剂中的应用,所述的冻干制剂为化妆品冻干制剂。

30.一种化妆品冻干制剂,包括上述三元冻干组合物,还包括油脂类组分、多元醇类组分、不稳定易分解组分、干燥后易成胶组分、维生素、增稠剂和活性成分中的一种或几种;

31.所述的油脂类组分选自动物源油脂和植物源油脂;

32.所述的动物源油脂选自黄油、水貂油、蛋黄油、羊毛脂油和角鲨烷中的一种或几种;

33.所述的植物源油脂选自乳木果油、夏威夷果油、霍霍巴籽油、橄榄油、椰子油、蓖麻油、棉籽油、大豆油、芝麻油、杏仁油、花生油、玉米油、米糠油、茶籽油、沙棘油、鳄梨油、石栗子油、胡桃油和可可油中的一种或几种。

34.所述的多元醇类组分选自甘油或/和丙二醇。

35.所述的不稳定易分解组分选自视黄醇棕榈酸酯和/或羟基频哪酮视磺酸酯。

36.所述的干燥后易成胶组分选自玻色因。

37.所述的维生素为维生素c及其盐;所述的增稠剂选自微生物胶、黄原胶和小核菌胶中的一种或几种;所述的活性成分为腺苷、生育酚乙酸酯、超氧化物歧化酶、透明质酸钠、花青素、水解人参皂苷类、积雪草提取物和赤芝提取物中的一种或几种。

38.本发明还提供了上述冻干制剂的制备方法,包括以下步骤:

39.(1)取配方用量的骨架分子、大分子载体以及维生素、增稠剂或活性成分,混合均匀过筛,得到混合物;

40.(2)取配方用量的脂质体包埋加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

41.(3)将油脂类组分、多元醇类组分、不稳定易分解组分或干燥后易成胶组分加入步骤(2)的冻干体系中,超声(40℃,300w,30min)乳化,得到载有油脂的冻干体系;

42.(4)将步骤(3)中得到的载有油脂的冻干体系进行塑型,冻干处理后得到所述的冻干制剂;

43.所述的冻干包括预冻、升华和解析干燥三个步骤;

44.所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

45.所述的升华分为三个阶段,具体操作为:

46.阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃左右,真空度保持在1帕以下,保持3-5小时;

47.阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃左右,真空度25-35帕,保持4-8小时;

48.阶段三、冻干仓内在1小时内缓慢升达到0℃左右,真空度35-45帕,保持1-2小时。

49.所述的解析干燥分为两个阶段,具体操作为:

50.阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2-3小时;

51.阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1-2小时。

52.与现有技术相比,本发明的有益效果在于:

53.(1)本发明提供了一种三元冻干组合物,该组合物能够实现对油脂类组分、多元醇类组分、不稳定易分解组分、干燥后易成胶组分的冻干,能够使油脂类组分的负载量最高达到75%,多元醇类的负载量最高达到15%,不稳定易分解物的负载量最高达到20%,干燥后易成胶类的负载量最高达到50%。

54.(2)本发明采用骨架分子、大分子载体和脂质体包埋对有效成分进行冻干,不需要添加防腐剂,因此减少了因防腐剂引起的皮肤过敏等问题;并且本发明提供的冻干制剂稳定性好,整体水分含量少,重量减轻,便于携带及长途运输;

55.(3)本发明公开的冻干制剂可以根据需要进行个性化定制,市场接受度更广泛;使用时加入清水即可,冷冻干燥后溶解性更快,几秒内速溶,单次使用量设计,用完即抛,无交叉污染,使用更便捷的冻干产品

附图说明

56.图1为应用实施例1.1-1.8制备的冻干制剂,刀切面状态以及复溶状态图;

57.图2为应用实施例1.1-1.8制备的冻干制剂40℃高温放置以及室温放置2周后效果图;

58.图3为应用实施例2.1-2.8制备的冻干制剂,刀切面状态以及复溶状态图;

59.图4为应用实施例3.1-3.8制备的冻干制剂,刀切面状态以及复溶状态图;

60.图5为应用实施例4.1-4.8制备的冻干制剂,刀切面状态以及复溶状态图;

61.图6为应用实施例5.1-5.8制备的冻干制剂,刀切面状态以及复溶状态图;

62.图7为应用实施例6.1-6.8制备的冻干制剂,刀切面状态以及复溶状态图;

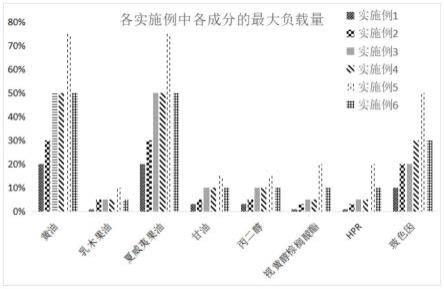

63.图8为应用实施例1-6制备的冻干制剂中各组分最大负载量比较图;

64.图9为应用实施例1.7制备的冻干制剂冷冻干燥前后羟基频哪酮视黄酸酯(hpr)hplc图谱;

65.其中a为hpr标准品hplc图谱,b为制剂冻干前的hplc图谱,c为冻干制剂的hplc图谱;

66.图10为应用实施例1.6制备的冻干制剂冷冻干燥后及冷冻干燥后40℃高温处理2周后视黄醇棕榈酸酯含量hplc图;

67.其中,a为视黄醇棕榈酸酯标准品hplc图谱,b为冻干制剂的hplc图谱,c为冻干制剂40℃高温处理2周后的hplc图谱;

68.图11为应用实施例7制备的冻干面膜制剂以及复溶后的状态图;

69.图12为应用对比例1所述制剂溶解状态图及制备的冻干制剂;

70.图13为应用对比例2所述制剂溶解状态图;

71.图14为应用对比例3所述制剂溶解状态图。

具体实施方式

72.本发明中提到的上述特征,或实施例提到的特征可以任意组合。本案说明书所解释的所有特征可与任意方法形式并用,说明书中揭示的各个特征,可被任何可提供相同、均等或相似目的的取代性特征取代。因此除有特殊说明,所揭示的特征仅为均等或相似特征的一般性例子。

73.下面结合具体实施例,进一步阐述本发明。这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中为注明具体条件的实施方法,通常按照常规条件或按照制造厂商所建议的条件。除非特殊说明,否则所有的百分比和分数按重量计。

74.除非另行定义,文中所使用的所有专业与科学用语与本领域技术人员所熟知的意义相同。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。文中所述的优选实施方法与材料仅做示范作用。

75.本技术实验过程中使用的原料以及仪器的购买厂家以及型号如下:

[0076][0077][0078]

实施例1-6一种三元冻干组合物

[0079]

按重量百分含量计,包括如下组分:

[0080][0081]

应用实施例1.1-1.8一种冻干制剂及其制备方法

[0082]

按重量份数计,包括以下组分:

[0083][0084]

应用实施例1.1所述的冻干制剂的制备方法:(1)取配方用量的甘氨酸、丝心蛋白、酪蛋白酸钠、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0085]

(2)取配方用量的大豆卵磷脂加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

[0086]

(3)将动物源黄油加热融化后加入步骤(2)的冻干体系中,超声(40℃,300w)乳化30min,得到载有黄油的冻干体系;

[0087]

(4)将步骤(3)中得到的载有黄油的冻干体系倒入模具中,进行塑型,然后冻干处理后得到所述的冻干制剂。

[0088]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0089]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0090]

所述的升华分为三个阶段,具体操作为:

[0091]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持5小时;

[0092]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持8小时;

[0093]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持2小时。

[0094]

所述的解析干燥分为两个阶段,具体操作为:

[0095]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持3小时;

[0096]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持2小时。

[0097]

应用实施例1.2-1.8所述的制备方法除步骤(3)中所加入组分不同外,其他操作均与应用实施例1.1制备方法相同。

[0098]

如附图1所示,针对上述应用实施例1.1-1.8制备了冻干样品,得到的冻干球成型好,形态完整,表面光滑;刀切面层呈叠片状;复水较快,2分钟内可溶解,呈乳化效果较好的乳浊液。

[0099]

试验例1-1乳化值od500检测

[0100]

根据蛋白质乳液乳化稳定性的评价检测方法-乳化活力指数,检测样品在500nm处的吸光值,可关联评定其乳化性及稳定性;应用实施例1.1-1.8中制备的冻干制剂及冷冻干燥后复溶于水检测其od500值,其结果如下表1所示。

[0101]

表1

[0102] 制剂od500值冷冻干燥后复水od500值变化值应用实施例1.12.9143.0083.23%应用实施例1.22.7172.683-1.25%应用实施例1.32.8272.9353.82%应用实施例1.42.7362.639-3.55%应用实施例1.52.7372.684-1.94%应用实施例1.62.6752.7884.22%应用实施例1.72.6672.6951.05%应用实施例1.82.7682.8382.53%

[0103]

结论:应用实施例1.1-1.8中制备的冻干制剂及冷冻干燥后复溶于水的od500值,变化范围在

±

5%之内,说明复水后乳化效果较好,乳化稳定性较好。

[0104]

试验例1-2高温稳定性试验

[0105]

参见附图2,应用实施例1.1-1.8制备的冻干制剂,冷冻干燥后每种取3瓶放入40℃高温处理2周,2周后取出,与室温放置2周后的样品进行对比,颜色形态无变化,说明具有高温稳定性。

[0106]

试验例1-3最高负载量检测

[0107]

最大负载量的判定标准是:冻干球成型好,表面光滑无液态物;复水后为乳浊液,无油滴,不分层。

[0108]

针对实施例1中记载的冻干组合物的最高负载量进行了检测,实施例1制备的冻干组合物针对动物源黄油的最大负载量是20%;针对乳木果油的最大负载量是1%;针对夏威

夷果油的最大负载量是20%;针对甘油的最大负载量是3%;针对丙二醇的最大负载量是3%;针对视黄醇棕榈酸酯的最大负载量是1%;针对hpr的最大负载量是1%;针对玻色因的最大负载量是10%。

[0109]

应用实施例2.1-2.8一种冻干制剂及其制备方法

[0110]

按重量份数计,包括以下组分:

[0111][0112][0113]

应用实施例2.1所述的冻干制剂的制备方法:(1)取配方用量的甘氨酸、甘露醇、丝心蛋白、硬脂酸甘油酯、胶原蛋白、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0114]

(2)取配方用量的大豆卵磷脂和氢化卵磷脂加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

[0115]

(3)将动物源黄油隔水加热融化后加入步骤(2)的冻干体系中,超声(40℃,300w)乳化30min,,得到载有黄油的冻干体系;

[0116]

(4)将步骤(3)中得到的载有黄油的冻干体系倒入模具中,进行塑型,然后冻干处理后得到所述的冻干制剂。

[0117]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0118]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0119]

所述的升华分为三个阶段,具体操作为:

[0120]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持3小时;

[0121]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持4小时;

[0122]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持1小时。

[0123]

所述的解析干燥分为两个阶段,具体操作为:

[0124]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2小时;

[0125]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1小时。

[0126]

应用实施例2.2-2.8所述的制备方法除步骤(3)中所加入组分不同外,其他操作均与应用实施例2.1制备方法相同。

[0127]

如附图3所示,针对上述应用实施例2.1-2.8制备了冻干样品,得到的冻干球成型好,形态完整,表面光滑;刀切面层呈叠片状;复水较快,2分钟内可溶解,呈乳化效果较好的乳浊液。

[0128]

试验例2-1乳化值od500检测

[0129]

根据蛋白质乳液乳化稳定性的评价检测方法-乳化活力指数,检测样品在500nm处的吸光值,可关联评定其乳化性及稳定性;应用实施例2.1-2.8中制备的冻干制剂及冷冻干燥后复溶于水检测其od500值,其结果如下表2所示。

[0130]

表2

[0131] 制剂od500值冷冻干燥后复水od500值变化值应用实施例2.13.2963.1080.39%应用实施例2.22.6352.6992.43%应用实施例2.32.9122.9752.16%应用实施例2.42.5322.6354.07%应用实施例2.52.5372.6624.93%应用实施例2.62.4552.5714.73%应用实施例2.72.4672.5483.28%应用实施例2.82.7782.8612.99%

[0132]

结论:应用实施例2.1-2.8中制备的冻干制剂及冷冻干燥后复溶于水的od500值,变化范围在

±

5%之内,说明复水后乳化效果较好,乳化稳定性较好。

[0133]

试验例2-2最大负载量检测

[0134]

最大负载量的判定标准是:冻干球成型好,表面光滑无液态物;复水后为乳浊液,无油滴,不分层。

[0135]

针对实施例2中记载的冻干组合物的最高负载量进行了检测,实施例2中所述的冻干组合物针对动物源黄油的最大负载量是30%;针对乳木果油的最大负载量是5%;针对夏威夷果油的最大负载量是30%;针对甘油的最大负载量是5%;针对丙二醇的最大负载量是5%;针对视黄醇棕榈酸酯的最大负载量是3%;针对hpr的最大负载量是3%;针对玻色因的最大负载量是20%。

[0136]

应用实施例3.1-3.8一种冻干制剂及其制备方法

[0137]

按重量份数计,包括以下组分:

[0138][0139]

应用实施例3.1所述的冻干制剂的制备方法:(1)取配方用量的甘氨酸、海藻糖、甘露醇、鼠李糖、丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、乳清蛋白、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0140]

(2)取配方用量的大豆卵磷脂和氢化卵磷脂加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

[0141]

(3)将动物源黄油隔水加热融化后加入步骤(2)的冻干体系中,超声(40℃,300w)乳化30min,得到载有黄油的冻干体系;

[0142]

(4)将步骤(3)中得到的载有黄油的冻干体系倒入模具中,进行塑型,然后冻干处理后得到所述的冻干制剂。

[0143]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0144]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0145]

所述的升华分为三个阶段,具体操作为:

[0146]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持3小时;

[0147]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持4小时;

[0148]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持1小时。

[0149]

所述的解析干燥分为两个阶段,具体操作为:

[0150]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2小时;

[0151]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1小时。

[0152]

应用实施例3.2-3.8所述的制备方法除步骤(3)中所加入组分不同外,其他操作均与应用实施例3.1制备方法相同。

[0153]

如附图4所示,针对上述应用实施例3.1-3.8制备了冻干样品,得到的冻干球成型

好,形态完整,表面光滑;刀切面层呈叠片状;复水较快,2分钟内可溶解,呈乳化效果较好的乳浊液。

[0154]

试验例3-1乳化值od500检测

[0155]

根据蛋白质乳液乳化稳定性的评价检测方法-乳化活力指数,检测样品在500nm处的吸光值,可关联评定其乳化性及稳定性;应用实施例3.1-3.8中制备的冻干制剂及冷冻干燥后复溶于水检测其od500值,其结果如下表3所示。

[0156]

表3

[0157] 制剂od500值冷冻干燥后复水od500值变化值应用实施例3.13.2143.2521.18%应用实施例3.22.6232.6962.78%应用实施例3.33.0232.962-2.02%应用实施例3.42.7592.636-4.46%应用实施例3.52.7332.695-1.39%应用实施例3.62.8752.783-3.20%应用实施例3.72.7612.692-4.78%应用实施例3.82.8652.837-0.98%

[0158]

结论:应用实施例3.1-3.8中制备的冻干制剂及冷冻干燥后复溶于水的od500值,变化范围在

±

5%之内,说明复水后乳化效果较好,乳化稳定性较好。

[0159]

试验例3-2最大负载量检测

[0160]

最大负载量的判定标准是:冻干球成型好,表面光滑无液态物;复水后为乳浊液,无油滴,不分层。

[0161]

实施例3中记载的冻干组合物针对动物源黄油的最大负载量是50%;针对乳木果油的最大负载量是5%;针对夏威夷果油的最大负载量是50%;针对甘油的最大负载量是10%;针对丙二醇的最大负载量是10%;针对视黄醇棕榈酸酯的最大负载量是5%;针对hpr的最大负载量是5%;针对玻色因的最大负载量是20%。

[0162]

应用实施例4.1-4.8一种冻干制剂及其制备方法

[0163]

按重量份数计,包括以下组分:

[0164][0165]

应用实施例4.1所述的冻干制剂的制备方法:(1)取配方用量的甘氨酸、海藻糖、水解木聚糖、甘露醇、丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白、乳清蛋白、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0166]

(2)取配方用量的大豆卵磷脂和氢化卵磷脂加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

[0167]

(3)将动物源黄油隔水加热融化后加入步骤(2)的冻干体系中,超声(40℃,300w)乳化30min,得到载有黄油的冻干体系;

[0168]

(4)将步骤(3)中得到的载有黄油的冻干体系倒入模具中,进行塑型,然后冻干处理后得到所述的冻干制剂。

[0169]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0170]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0171]

所述的升华分为三个阶段,具体操作为:

[0172]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持3小时;

[0173]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持4小时;

[0174]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持1小时。

[0175]

所述的解析干燥分为两个阶段,具体操作为:

[0176]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2小时;

[0177]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1小时。

[0178]

应用实施例4.2-4.8所述的制备方法除步骤(3)中所加入组分不同外,其他操作均与应用实施例4.1制备方法相同。

[0179]

如附图5所示,针对上述应用实施例4.1-4.8制备了冻干样品,得到的冻干球成型

好,形态完整,表面光滑;刀切面层呈叠片状;复水较快,2分钟内可溶解,呈乳化效果较好的乳浊液。

[0180]

试验例4-1乳化值od500检测

[0181]

根据蛋白质乳液乳化稳定性的评价检测方法-乳化活力指数,检测样品在500nm处的吸光值,可关联评定其乳化性及稳定性;应用实施例4.1-4.8中制备的冻干制剂及冷冻干燥后复溶于水检测其od500值,其结果如下表4所示。

[0182]

表4

[0183] 制剂od500值冷冻干燥后复水od500值变化值应用实施例4.13.1123.006-3.41%应用实施例4.22.6162.8622.52%应用实施例4.32.9972.939-1.94%应用实施例4.42.5362.6333.82%应用实施例4.52.5372.6614.89%应用实施例4.62.6772.7342.13%应用实施例4.72.6672.7151.80%应用实施例4.82.8682.835-1.15%

[0184]

结论:应用实施例4.1-4.8中制备的冻干制剂及冷冻干燥后复溶于水的od500值,变化范围在

±

5%之内,说明复水后乳化效果较好,乳化稳定性较好。

[0185]

试验例4-2最大负载量检测

[0186]

最大负载量的判定标准是:冻干球成型好,表面光滑无液态物;复水后为乳浊液,无油滴,不分层。

[0187]

实施例4中所述的冻干组合物针对动物源黄油的最大负载量是50%;针对乳木果油的最大负载量是5%;针对夏威夷果油的最大负载量是50%;针对甘油的最大负载量是10%;针对丙二醇的最大负载量是10%;针对视黄醇棕榈酸酯的最大负载量是5%;针对hpr的最大负载量是5%;针对玻色因的最大负载量是30%。

[0188]

应用实施例5.1-5.8一种冻干制剂及其制备方法

[0189]

按重量份数计,包括以下组分:

[0190][0191]

应用实施例5.1所述的冻干制剂的制备方法:(1)取配方用量的甘氨酸、海藻糖、水解木聚糖、甘露醇、鼠李糖、丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白、乳清蛋白、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0192]

(2)取配方用量的大豆卵磷脂和氢化卵磷脂加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

[0193]

(3)将动物源黄油隔水加热融化后加入步骤(2)的冻干体系中,超声(40℃,300w)乳化30min,得到载有黄油的冻干体系;

[0194]

(4)将步骤(3)中得到的载有黄油的冻干体系倒入模具中,进行塑型,然后冻干处理后得到所述的冻干制剂。

[0195]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0196]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0197]

所述的升华分为三个阶段,具体操作为:

[0198]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持3小时;

[0199]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持4小时;

[0200]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持1小时。

[0201]

所述的解析干燥分为两个阶段,具体操作为:

[0202]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2小时;

[0203]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1小时。

[0204]

应用实施例5.2-5.8所述的制备方法除步骤(3)中所加入组分不同外,其他操作均与应用实施例5.1制备方法相同。

[0205]

如附图6所示,针对上述应用实施例5.1-5.8制备了冻干样品,得到的冻干球成型

好,形态完整,表面光滑;刀切面层呈叠片状;复水较快,2分钟内可溶解,呈乳化效果较好的乳浊液。

[0206]

试验例5-1乳化值od500检测

[0207]

根据蛋白质乳液乳化稳定性的评价检测方法-乳化活力指数,检测样品在500nm处的吸光值,可关联评定其乳化性及稳定性;应用实施例5.1-5.8中制备的冻干制剂及冷冻干燥后复溶于水检测其od500值,其结果如下表5所示。

[0208]

表5

[0209][0210][0211]

结论:应用实施例5.1-5.8中制备的冻干制剂及冷冻干燥后复溶于水的od500值,变化范围在

±

5%之内,说明复水后乳化效果较好,乳化稳定性较好。

[0212]

试验例5-2最大负载量检测

[0213]

最大负载量的判定标准是:冻干球成型好,表面光滑无液态物;复水后为乳浊液,无油滴,不分层。

[0214]

实施例5中所述的冻干组合物针对动物源黄油的最大负载量是75%;针对乳木果油的最大负载量是10%;针对夏威夷果油的最大负载量是75%;针对甘油的最大负载量是15%;针对丙二醇的最大负载量是15%;针对视黄醇棕榈酸酯的最大负载量是20%;针对hpr的最大负载量是20%;针对玻色因的最大负载量是50%。

[0215]

应用实施例6.1-6.8一种冻干制剂及其制备方法

[0216]

按重量份数计,包括以下组分:

[0217][0218]

应用实施例6.1所述的冻干制剂的制备方法:(1)取配方用量的甘氨酸、海藻糖、水解木聚糖、甘露醇、鼠李糖、丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白、乳清蛋白、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0219]

(2)取配方用量的大豆卵磷脂和氢化卵磷脂加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

[0220]

(3)将动物源黄油隔水加热融化后加入步骤(2)的冻干体系中,超声(40℃,300w)乳化30min,得到载有黄油的冻干体系;

[0221]

(4)将步骤(3)中得到的载有黄油的冻干体系倒入模具中,进行塑型,然后冻干处理后得到所述的冻干制剂。

[0222]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0223]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0224]

所述的升华分为三个阶段,具体操作为:

[0225]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持3小时;

[0226]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持4小时;

[0227]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持1小时。

[0228]

所述的解析干燥分为两个阶段,具体操作为:

[0229]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2小时;

[0230]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1小时。

[0231]

应用实施例6.2-6.8所述的制备方法除步骤(3)中所加入组分不同外,其他操作均与应用实施例6.1制备方法相同。

[0232]

如附图7所示,针对上述应用实施例6.1-6.8制备了冻干样品,得到的冻干球成型

好,形态完整,表面光滑;刀切面层呈叠片状;复水较快,2分钟内可溶解,呈乳化效果较好的乳浊液。

[0233]

试验例6-1乳化值od500检测

[0234]

根据蛋白质乳液乳化稳定性的评价检测方法-乳化活力指数,检测样品在500nm处的吸光值,可关联评定其乳化性及稳定性;应用实施例6.1-6.8中制备的冻干制剂及冷冻干燥后复溶于水检测其od500值,其结果如下表6所示。

[0235]

表6

[0236] 制剂od500值冷冻干燥后复水od500值变化值应用实施例6.13.2143.105-3.39%应用实施例6.22.9112.9882.65%应用实施例6.33.0242.964-1.98%应用实施例6.42.6282.6631.33%应用实施例6.52.6392.6911.97%应用实施例6.62.7532.8513.56%应用实施例6.72.7672.762-0.18%应用实施例6.82.8622.8971.22%

[0237]

结论:应用实施例6.1-6.8中制备的冻干制剂及冷冻干燥后复溶于水的od500值,变化范围在

±

5%之内,说明复水后乳化效果较好,乳化稳定性较好。

[0238]

试验例6-2最大负载量检测

[0239]

最大负载量的判定标准是:冻干球成型好,表面光滑无液态物;复水后为乳浊液,无油滴,不分层。

[0240]

实施例6中所述的冻干组合物针对动物源黄油的最大负载量是50%;针对乳木果油的最大负载量是5%;针对夏威夷果油的最大负载量是50%;针对甘油的最大负载量是10%;针对丙二醇的最大负载量是10%;针对视黄醇棕榈酸酯的最大负载量是10%;针对hpr的最大负载量是10%;针对玻色因的最大负载量是30%。

[0241]

为了进一步验证,本技术其他应用实施例制备的冻干制剂具有较好的高温稳定性,针对应用实施例2.1-6.8制备的冻干制剂进行了高温稳定性测试,将应用实施例2.1-6.8制备的冻干制剂冷冻干燥后每种取3瓶放入40℃高温处理2周,2周后取出,与室温放置2周后的样品进行对比,与应用实施例1.1-1.8状态相同,颜色形态无变化,说明冻干制剂具有高温稳定性。

[0242]

根据附图8可以看出,骨架分子、脂质体包埋和大分子载体的具体组分对油脂类组分、多元醇类组分、不稳定易分解组分、干燥后易成胶组分的负载量具有较大影响,实施例1中以甘氨酸为骨架分子,大豆卵磷脂为脂质体包埋,以丝心蛋白和酪蛋白酸钠为大分子载体,得到的冻干组合物对于油脂类组分、多元醇类组分、不稳定易分解组分、干燥后易成胶组分的负载量较少;实施例2以甘氨酸和甘露醇为骨架分子,大豆卵磷脂和氢化卵磷脂为脂质体包埋,以丝心蛋白、硬脂酸酐油脂和胶原蛋白为大分子载体,得到的冻干组合物对于油脂类组分、多元醇类组分、不稳定易分解组分、干燥后易成胶组分的负载量较实施例1有所提高,但是依然比较低;实施例3和实施例4,增加了多种组分,得到的冻干组合物油脂类组分、多元醇类组分、不稳定易分解组分、干燥后易成胶组分的负载量实施例1-2明显提高;实

施例5通过控制骨架分子为质量比为3:3:3:3:1的甘氨酸、海藻糖、水解木聚糖、甘露醇和鼠李糖;脂质体包埋为质量比1:4大豆卵磷脂和氢化卵磷脂;大分子载体为质量比1:4:4:0.5:0.5丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白和乳清蛋白得到的冻干组合物,能够明显提高油脂类组分、多元醇类组分、不稳定易分解组分和干燥后易成胶组分的负载量;实施例6中公开的冻干组合物的组分与实施例5相同,且骨架分子、脂质体包埋和大分子载体的含量与实施例5相同,但是由于各组分之间的配比不同,明显降低了对油脂类组分、多元醇类组分、不稳定易分解组分和干燥后易成胶组分的负载量。

[0243]

为了进一步证明本技术制备的冻干制剂具有较高的稳定性,针对应用实施例1.7、2.7、3.7、4.7、5.7和6.7制备的冻干制剂样品,每组制备3个样品分别对冷冻前后hpr的含量进行了检测。

[0244]

检测方法为:

[0245]

将制备的载有hpr的冻干制剂,分别在冻干前和冻干后进行hpr的hplc检测,hpr色谱条件:色谱柱:c18柱(4.6mm

×

250mm,5μm);柱温:30℃,检测波长:358nm,流动相:98%乙腈 2%水,流速:1.0ml/min;程序:等梯度洗脱。

[0246]

样品处理:冻干前和冷冻干燥后分别取样,用流动相98%乙腈 2%水溶解超声提取30min,0.22um过滤,上样检测,检测结果见下表7。

[0247]

表7冷冻干燥前后羟基频哪酮视黄酸酯含量hplc检测结果

[0248][0249][0250]

根据上表7和附图9可以看出,本技术制备的冻干制剂,具有较高的稳定性,应用实施例1.7制备的冻干制剂冻干前和冻干后hpr的保留率可以达到98.58%,由于应用实施例2.7、3.7、4.7、5.7和6.7制备的冻干制剂均为最大负载范围内的冻干制剂,因此冻干前和冻干后hpr的保留率与应用实施例1.7的数值相当,均在95%以上,说明本技术制备的冻干制剂冻干前后有效成分稳定性好。

[0251]

另外,针对应用实施例1.6、2.6、3.6、4.6、5.6和6.6制备的冻干制剂样品,每组制备3个样品分别对冷冻前后视黄醇棕榈酸酯的含量进行了检测。

[0252]

检测方法为:

[0253]

将制备的载有载有视黄醇棕榈酸酯的冻干体系,分别在冷冻干燥后及冷冻干燥后在40℃高温处理2周后进行视黄醇棕榈酸酯的hplc检测,视黄醇棕榈酸酯色谱条件:色谱柱:c18柱(4.6mm

×

250mm,5μm);柱温:30℃,检测波长:325nm,流动相:45%异丙醇 55%甲醇,流速:1.0ml/min;程序:等梯度洗脱。

[0254]

样品处理:冷冻干燥后和冷冻干燥后40℃高温处理2周后取样进行hplc检测,用流动相45%异丙醇 55%甲醇溶解超声提取30min,0.22um过滤,上样检测检测结果见下表8。

[0255]

表8:冷冻干燥后及冷冻干燥后40℃高温处理2周后视黄醇棕榈酸酯含量hplc检测结果

[0256][0257]

根据上表8和附图10可以看出,本技术制备的冻干制剂,具有较高的稳定性,应用实施例1.6制备的冻干制剂冷冻干燥后及冷冻干燥后在40℃高温处理2周后进行视黄醇棕榈酸酯的保留率可以达到97.99%,由于应用实施例2.6、3.6、4.6、5.6和6.6制备的冻干制剂均为最大负载范围内的冻干制剂,因此冷冻干燥后及冷冻干燥后在40℃高温处理2周后进行视黄醇棕榈酸酯的保留率与应用实施例1.6的数值相当,说明本技术制备的冻干制剂高温稳定性好,适合长期保存。

[0258]

应用实施例7一种冻干面膜制剂及其制备方法

[0259]

按重量份数计,包括以下组分:

[0260][0261][0262]

所述的冻干制剂的制备方法:(1)取配方用量的甘氨酸、海藻糖、水解木聚糖、甘露醇、鼠李糖、丝心蛋白、酪蛋白酸钠、硬脂酸甘油酯、胶原蛋白、乳清蛋白、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0263]

(2)取配方用量的大豆卵磷脂和氢化卵磷脂加水溶解,得混合液;并将步骤(1)中的混合物加入混合液中,搅拌,得到冻干体系;

[0264]

(3)将剩余其他组分加热融化后加入步骤(2)的冻干体系中,超声(40℃,300w)乳化30min,得到载有其他组分的冻干体系;

[0265]

(4)将步骤(3)中得到的载有其他组分的冻干体系中浸入蚕丝膜布,直至膜布吸满液体,然后冻干处理后得到所述的冻干面膜制剂。

[0266]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0267]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0268]

所述的升华分为三个阶段,具体操作为:

[0269]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持3小时;

[0270]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持4小时;

[0271]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持1小时。

[0272]

所述的解析干燥分为两个阶段,具体操作为:

[0273]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2小时;

[0274]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1小时。

[0275]

该应用实施例使用实施例5的冻干组合物可以实现多种组分的冻干,如附图11所

示,将得到的载有其他组分的冻干体系中浸入蚕丝膜布基材,可以实现冻干,添加20-25ml水,几秒内即可复水,使用方便。

[0276]

应用对比例1.1-1.8一种冻干制剂及其制备方法

[0277]

按重量份数计,包括以下组分:

[0278][0279]

应用对比例1.1所述的冻干制剂的制备方法:(1)取配方用量的甘露醇、黄原胶和花青素,混合均匀过150目筛,得到混合物;

[0280]

(2)将动物源黄油隔水加热融化后加入步骤(1)的混合物中,超声(40℃,300w)乳化30min,得到载有黄油的混合物;

[0281]

(3)将步骤(2)中得到的载有黄油的混合物倒入模具中,进行塑型,然后冻干处理后得到所述的冻干制剂。

[0282]

所述的冻干包括预冻、升华和解析干燥三个步骤;

[0283]

所述的预冻操作为:开启冻干设备,使冷井温度由室温开始在40分钟左右达到-45℃以下,保持2小时;

[0284]

所述的升华分为三个阶段,具体操作为:

[0285]

阶段一:冻干仓内温度在1小时内缓慢升温达到-30℃,真空度保持在1帕以下,保持3小时;

[0286]

阶段二、冻干仓内温度在1小时内缓慢升温达到-10℃,真空度25-35帕,保持4小时;

[0287]

阶段三、冻干仓内在1小时内缓慢升达到0℃,真空度35-45帕,保持1小时。

[0288]

所述的解析干燥分为两个阶段,具体操作为:

[0289]

阶段一:冻干仓内温度在1小时内达到5-15℃,真空度45-55帕,保持2小时;

[0290]

阶段二:冻干仓内温度在1小时内达到15-25℃,真空度下降至35-45帕,保持1小时。

[0291]

应用对比例1.2-1.8所述的制备方法除步骤(2)中所加入组分不同外,其他操作均与应用对比例1.1制备方法相同。

[0292]

效果验证:根据图12b可看出,应用对比例1.1、1.2、1.3、1.6、1.7,在分别载入黄油、乳木果油、夏威夷果油、视黄醇棕榈酸酯、hpr时,不能载入,经超声乳化后,呈小颗粒油

滴状漂浮于液体表面,不能呈乳化状态,呈分散的两相,故后续未冷冻干燥。

[0293]

根据图12a可看出,应用对比例1.4、1.5、1.8溶解完全,呈澄清透亮的紫色溶液,进行冷冻干燥,在冷冻干燥过程中,冻干球皱缩塌陷,不能成型。

[0294]

应用对比例2

[0295]

采用中国专利申请201410187505.3中实施例1公开的配方,然后步骤(2)中载入固体成分10%的黄油,即1.01g黄油,但是根据图13可看出,载入10%黄油后,油滴漂浮于表面,未能乳化,无法进行冻干处理。

[0296]

应用对比例3

[0297]

采用中国专利申请201911209367.3中实施例1公开的配方:透明质酸:3%、抗菌肽f:0.003%、赋形剂:10%、水:86.997%,以上原料经搅拌加热完全溶解后,载入固体成分10%的夏威夷果油,但是根据图14可看出,载入10%夏威夷果油后,油滴漂浮于表面,未能乳化,无法进行冻干处理。

[0298]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。

[0299]

因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0300]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。