1.本发明属于数控设备控制领域,更具体地说,涉及一种分区域机床热误差补偿方法。

背景技术:

2.作为装备制造的“工作母机”,数控机床象征着一个国家制造业水平的高低,而数控机床的加工精度往往代表着机床性能的高低。数控机床在实际加工运行过程中,由于受到摩擦热、切削热和环境温度等因素的影响,机床零部件会膨胀产生热变形。此热变形会改变机床各部件之间的相对位置,使刀具偏离理想切削点,导致机床加工精度降低,而这种由热变形引起的误差称之为热误差。

3.据统计,数控机床热误差在机床总误差中占40~70%,且随着机床产品等级的提升,该比例会进一步增大。对热误差进行建模、预测和补偿是目前有效解决热误差导致机床精度下降问题的常用手段,国内外学者对此进行了大量深入的研究,热误差建模理论不断发展,且热误差实际补偿效果不断提升。但是,目前国内外针对精密数控机床热误差的补偿技术,基本参考国际标准中关于热误差补偿的做法,仅针对工作台固定单点位置(通常为工作台中心)进行热误差补偿。

4.如中国专利申请号为:cn201510425395.4,公开日为:2015年9月30日的一件专利文献,公开了一种可有效提高机床加工精度的基于加强朴素贝叶斯网络的机床热误差补偿方法。该方法通过实测样本数据,建立朴素贝叶斯网络分类模型和ban的网络结构,然后计算得出条件概率表并完成分类,最后通过实时预测机床热误差并对机床进行相应的补偿调节,实现了具体工况下的机床热误差预测。

5.又如中国专利申请号为:cn201610256897.3,公开日为:2016年6月22日的一件专利文献,公开了一种实现大范围环境温度的机床稳健性热误差补偿的数据处理方法,包括步骤:1.提取建模温度自变量xk;2.对xk作标准化处理,由标准化温度自变量xk*转换得到主成分zk的表达式;3.提取前p个主成分参与建模;4.对主轴热变形量sj作标准化处理,建立标准化热变形量sj*和前p个主成分之间的多元线性回归方程;5.将sj*和前p个主成分之间的回归方程转化为sj*和xk*的方程;6.将sj*和xk*的回归方程转化为sj和xk的方程,建立热误差补偿模型;并进一步对所述热误差模型的预测性能进行分析。

6.上述两个方案即为单点式机床热误差补偿方法,而实际上由于工作台的热变形规律复杂多变,机床在全工作台的不同范围内的热误差规律存在显著差异,导致基于某一固定位置点的热误差补偿方法体现在全工作台范围内时,热误差补偿效果会明显下降。

7.现有技术中也存在非单点式机床热误差补偿方法,但是在实际使用时效果并不理想。如中国专利申请号为:cn201610231754.7,公开日为:2016年6月22日的专利文献,公开了一种精密数控机床全工作台曲面热误差补偿方法,包括:采集机床的主轴关键部位的温度信息和工作台代表位置点的z轴坐标信息;筛选出温度敏感点;建立全工作台范围内各测点的热误差模型;将所建立的各测点热误差模型嵌入补偿器中;计算出当下该温度时刻各

测点处的预测热变形量;对该温度时刻各测点的预测热变形量进行曲面建模,建立全工作台曲面热误差补偿模型;计算出机床在该坐标位置下的热误差补偿值;将所得补偿值输入到机床,结合坐标原点偏移实现机床全工作台范围内z轴轴向热误差实时补偿。该方案能够对全工作台范围z轴轴向进行热误差的建模、预测和补偿,但是需要建立复杂的二维曲面模型,导致热误差补偿的实时性变差,进而导致实际补偿效果下降。

技术实现要素:

8.1、要解决的问题

9.针对现有的机床热误差补偿方法难以理想地解决机床在全工作台不同范围内的热误差规律存在差异的问题,本发明提供一种分区域机床热误差补偿方法,能够对工作台划分区域并建立各区域热误差预测模型,实现对机床热误差在全工作台范围内的高精度补偿。

10.2、技术方案

11.为解决上述问题,本发明采用如下的技术方案。

12.一种分区域机床热误差补偿方法,包括以下步骤:

13.一、在机床工作台上选取多个位置点,将工作台划分为多个区域,并记录各位置点的二维坐标;

14.二、在机床上选取多个温度测量点,定期同时测量各位置点的热误差变量数据和各温度测量点的温度变量数据;

15.三、分别针对每个位置点选取温度测量点作为对应的温度敏感点,并建立热误差预测模型;

16.四、根据机床主轴位置,判断主轴所属区域;

17.五、调用主轴所属区域包含的各位置点的热误差预测模型,根据实时测量的温度敏感点的温度变量数据,对各个位置点的主轴热误差进行预测,并将各位置点的热误差预测数据取平均值,对该区域的热误差进行预测和补偿;

18.六、当机床主轴位置发生变化时,重复步骤五和步骤六,直至热误差补偿结束。

19.于本发明一种可能实施方式中,所述步骤一的具体过程为:

20.(1)在机床工作台上建立二维坐标系并在一定范围内选取n个位置点,选取的位置点将选取范围划分为多个相同的矩形区域,记录各位置点的坐标(x,y);

21.(2)根据每个矩形区域包含的四个位置点的坐标(x,y)计算出每个矩形区域包含的坐标范围并进行记录。

22.于本发明一种可能实施方式中,所述一定范围为机床主轴在工作台上的有效行程范围。

23.于本发明一种可能实施方式中,所述步骤二的具体过程为:

24.在机床上选取多个温度测量点,同时测量各位置点的热误差变量数据s和各温度测量点的温度变量数据x,得到:

25.s=[s1,s2,...s

p

,...,sn];

[0026]

x=[x1,x2,...xq,...,xq];

[0027]

其中,s为机床主轴相对于各位置点的主轴热变形量,s

p

为第个位置点处的热误差

变量数据,n为位置点的数量;x为各温度测量点的温度增量,xq为第q个位置点处的温度变量数据,q为温度测量点的个数。

[0028]

于本发明一种可能实施方式中,所述机床主轴上装有位移传感器,所述各温度测量点分别装有一个温度传感器。

[0029]

于本发明一种可能实施方式中,所述步骤二中,测量间隔时间为4-6分钟,测量时间大于4小时。

[0030]

于本发明一种可能实施方式中,所述步骤三的具体过程为:

[0031]

(1)采用以下公式逐个计算各温度测量点的温度变量数据与各位置点的热误差变量数据之间的相关系数ρ:

[0032][0033]

其中,ρ

qp

为第q个位置点的温度变量数据与第个位置点处的热误差变量数据之间的相关系数;cov(xq,s

p

)为第q个位置点处的温度变量数据与第个位置点处的热误差变量数据之间的协方差;var(xq)为第q个位置点处的温度变量数据的方差;var(s

p

)为第个位置点处的热误差变量数据的方差;

[0034]

根据计算结果,选择相关系数最大的两个温度测量点作为第q个位置点的温度敏感点,记为第i个温度测量点和第j个温度测量点;

[0035]

(2)建立以下热误差变量数据与两个温度敏感点之间的模型关系:

[0036]

s=β0 β1xi β2xj;

[0037][0038][0039]

m=[x0,xi,xj];

[0040]

其中,为岭回归模型系数,xi和xj分别为第i个温度测量点和第j个温度测量点的温度变量数据;m为向量矩阵,t为转置符号,i为单位矩阵,λ为岭参数;x0为单位列向量;

[0041]

i和x0的行数和列数与m的行数和列数相对应。

[0042]

3、有益效果

[0043]

相比于现有技术,本发明一种分区域机床热误差补偿方法,通过对工作台划分区域进而建立各区域热误差预测模型,在补偿实施过程中,根据实时采集的机床主轴坐标值判断机床主轴所属区域,进而调用所属区域的热误差预测模型对主轴相对所属区域的热误差进行预测和补偿,其考虑了机床热误差在工作台不同范围内的差异性,实现了对机床热误差在全工作台范围内的高精度补偿。

附图说明

[0044]

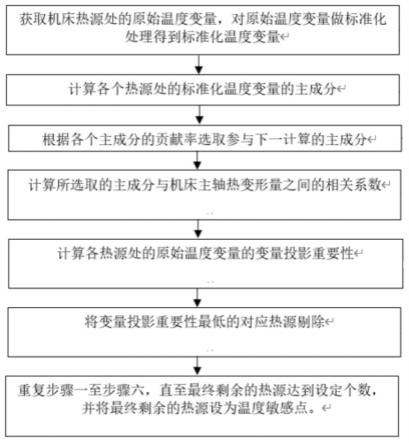

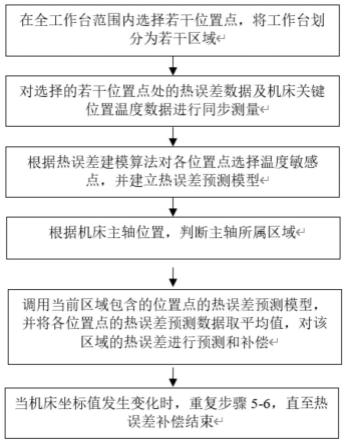

图1为本发明热误差补偿方法的流程图;

[0045]

图2为在工作台范围内选取的15个位置点的分布图;

[0046]

图3为由leaderway-v450数控机床实验获得的k1批次实验的10个温度变量数据;

[0047]

图4为由leaderway-v450数控机床实验获得的k1批次实验15个位置点的z向热误差数据;

[0048]

图5为由leaderway-v450数控机床实验获得的补偿前后的全工作台热误差曲面。

具体实施方式

[0049]

本发明提供一种分区域机床热误差补偿方法,将工作台划分为若干区域并建立各区域热误差预测模型,考虑了机床热误差在工作台不同范围内的差异性,实现了对机床热误差在全工作台范围内的高精度补偿。

[0050]

如图1所示,该方法包括以下步骤:

[0051]

一、在机床工作台上选取多个位置点,将工作台划分为多个区域,并记录各位置点的二维坐标。

[0052]

二、在机床上选取多个温度测量点,定期同时测量各位置点的热误差变量数据和各温度测量点的温度变量数据。

[0053]

三、分别针对每个位置点选取温度测量点作为对应的温度敏感点,并建立热误差预测模型。

[0054]

四、根据机床主轴位置,判断主轴所属区域。

[0055]

五、调用主轴所属区域包含的各位置点的热误差预测模型,根据实时测量的温度敏感点的温度变量数据,对各个位置点的主轴热误差进行预测,并将各位置点的热误差预测数据取平均值,对该区域的热误差进行预测和补偿。

[0056]

六、当机床主轴位置发生变化时,重复步骤五和步骤六,直至热误差补偿结束。

[0057]

具体的,步骤一分为以下两步进行:

[0058]

(1)如图2所示,在机床工作台上建立二维坐标系并在一定范围内选取n个位置点,选取的位置点将选取范围划分为多个相同的矩形区域,记录各位置点的坐标(x,y);

[0059]

(2)根据每个矩形区域包含的四个位置点的坐标(x,y)计算出每个矩形区域包含的坐标范围并进行记录。

[0060]

步骤二的具体过程为:在机床上选取多个温度测量点,每个温度测量点分别装有一个温度传感器,机床主轴上装有位移传感器。同时测量各位置点的热误差变量数据s和各温度测量点的温度变量数据x,测量间隔时间为4-6分钟,测量时间大于4小时,得到:

[0061]

s=[s1,s2,...s

p

,...,sn];

[0062]

x=[x1,x2,...xq,...,xq]。

[0063]

其中,s为机床主轴相对于各位置点的主轴热变形量,s

p

为第个位置点处的热误差变量数据,n为位置点的数量;x为各温度测量点的温度增量,xq为第q个位置点处的温度变量数据,q为温度测量点的个数。

[0064]

步骤三则分为以下两步:

[0065]

(1)采用以下公式逐个计算各温度测量点的温度变量数据与各位置点的热误差变量数据之间的相关系数ρ:

[0066]

[0067]

其中,ρ

qp

为第q个位置点的温度变量数据与第个位置点处的热误差变量数据之间的相关系数;cov(xq,s

p

)为第q个位置点处的温度变量数据与第个位置点处的热误差变量数据之间的协方差;var(xq)为第q个位置点处的温度变量数据的方差;var(s

p

)为第个位置点处的热误差变量数据的方差。

[0068]

接着,根据计算结果,选择相关系数最大的两个温度测量点作为第q个位置点的温度敏感点,记为第i个温度测量点和第j个温度测量点。

[0069]

(2)建立以下热误差变量数据与两个温度敏感点之间的模型关系:

[0070]

s=β0 β1xi β2xj;

[0071][0072][0073]

m=[x0,xi,xj];

[0074]

其中,为岭回归模型系数,xi和xj分别为第i个温度测量点和第j个温度测量点的温度变量数据;m为向量矩阵,t为转置符号,i为单位矩阵,λ为岭参数,一般取10-20;x0为单位列向量。

[0075]

需要注意的是,i和x0的行数和列数与m的行数和列数相对应。

[0076]

为了便于理解,这里对步骤五举例说明,例如,一个区域a1包含位置点1,2,3,4,则对区域a1进行热误差预测和补偿的数据为四个位置点的主轴热误差预测数据的平均值。

[0077]

为了更清楚地理解本发明的温度敏感点选择方法,下面结合具体实施例和附图对本发明进一步进行描述。

[0078]

本实施例中,将本发明提出的数据处理方法应用于leaderway-v450型数控机床的热误差实验数据。本实施例在机床上一共设置10个温度测量点,每个温度测量点处均设置一个温度传感器,并在机床主轴的x轴向、y轴向、和/或z轴向安装一个或多个电涡流位移传感器,每隔5分钟进行一次热误差和温度数据采集,单次实验时间持续4小时以上,一共进行12次实验,分别记为k1至k12批次实验。其中,表1为10个温度传感器测量leaderway-v450数控机床温度情况的位置及作用,表2为15个位置点的热误差变量数据的温度敏感点选择结果和建模结果。以k1批次实验数据为例进行说明。

[0079]

表1

[0080][0081][0082]

表2

[0083][0084]

一、如图2所示,在机床工作台上选取15个位置点,将工作台划分为8个区域,并记录各位置点的二维坐标。

[0085]

二、如表1所示,在机床上选取10个温度测量点,定期同时测量各位置点的热误差变量数据和各温度测量点的温度变量数据,结果如图3和图4所示。

[0086]

三、分别针对每个位置点选取温度测量点作为对应的温度敏感点,并建立各位置点的热误差预测模型,结果如表2所示。

[0087]

四、对各区域包含的各位置点的热误差预测模型取平均值,作为各区域的热误差预测模型。

[0088]

五、根据机床主轴位置,判断主轴所属区域。

[0089]

六、根据实时测量的温度敏感点的温度变量数据,调用主轴所属区域的热误差预测模型对主轴相对于所属区域的热误差进行预测和补偿。

[0090]

七、当机床主轴位置发生变化时,重复步骤五和步骤六,直至热误差补偿结束。

[0091]

该次实验中,得到补偿前后的全工作台热误差曲面如图5所示,其他批次实验数据同样可基于上述步骤进行温度敏感点选择。由图5中结果可知,本实施例的全工作台分区域热误差补偿方法,能够有效降低机床热误差在全工作台范围内差异性的影响,从而保证热误差在全工作台范围内的实际补偿效果,具有重大实际工程应用价值。

[0092]

本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。