1.本发明涉及动力传递装置。

背景技术:

2.在专利文献1中公开有具有伞齿轮式差动机构和行星齿轮机构的电动汽车用的动力传递装置。

3.该行星齿轮机构具备具有大行星齿轮和小行星齿轮的阶梯式小齿轮。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平8-240254号公报

技术实现要素:

7.发明所要解决的问题

8.在动力传递装置中需要抑制润滑油向通气孔的侵入。

9.用于解决问题的技术方案

10.本发明的某个方式提供一种动力传递装置,在箱体内具有:

11.齿轮机构;

12.壁部,其在轴向上与所述齿轮机构重叠;

13.板,其在所述轴向上设置于所述壁部和所述齿轮机构之间,

14.所述箱体利用所述板划分为配置所述齿轮机构的第一室和将所述壁部作为壁的一部分的第二室,

15.所述箱体在所述第二室中具有通气孔。

16.发明效果

17.根据本发明的某个方式,能够抑制润滑油向通气孔的侵入。

附图说明

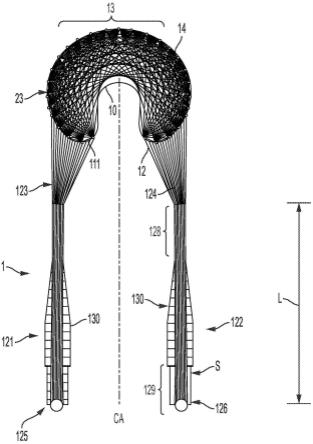

18.图1是动力传递装置的概略图。

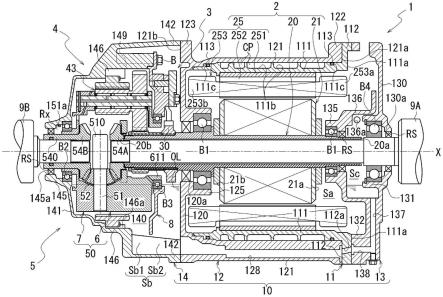

19.图2是动力传递装置的截面的示意图。

20.图3是动力传递装置的行星减速齿轮周围的放大图。

21.图4是动力传递装置的差动机构周围的放大图。

22.图5是动力传递装置的差动机构的立体图。

23.图6是动力传递装置的差动机构的分解立体图。

24.图7是说明差动机构的第一壳体部的图。

25.图8是说明差动机构的第一壳体部的图。

26.图9是说明差动机构的第一壳体部的图。

27.图10是说明差动机构的第一壳体部的图。

28.图11是说明差动机构的第二壳体部的图。

29.图12是说明差动机构的第二壳体部的图。

30.图13是说明差动机构的第二壳体部的图。

31.图14是说明差动机构的第二壳体部的图。

32.图15是说明差动机构的第二壳体部的图。

33.图16是说明差动机构的第二壳体部的图。

34.图17是说明集油部的图。

35.图18是说明集油部的图。

36.图19是说明集油部的图。

37.图20是说明集油部的图。

38.图21是说明集油部的图。

39.图22是说明集油部的图。

40.图23是说明板部件的图。

41.图24是说明板部件的图。

42.图25是说明板部件的图。

43.图26是说明板部件的图。

44.图27是说明设置于第四箱体的周壁部的图。

45.图28是说明设置于第四箱体的周壁部的图。

46.图29是说明设置于第四箱体的周壁部的图。

47.图30是说明设置于第四箱体的周壁部的图。

48.图31是说明设置于第四箱体的周壁部的图。

49.图32是说明设置于第四箱体的周壁部的图。

50.图33是说明板部件的配置的图。

51.图34是说明板部件的配置的图。

具体实施方式

52.以下,说明本发明的实施方式。

53.图1是说明本实施方式的动力传递装置1的概略图。

54.图2是说明本实施方式的动力传递装置1的截面的示意图。

55.图3是动力传递装置1的行星减速齿轮4周围的放大图。

56.图4是动力传递装置1的差动机构5周围的放大图。

57.如图1所示,动力传递装置1具有马达2和将马达2的输出旋转减速并输入至差动机构5的行星减速齿轮4。动力传递装置1还具有作为驱动轴的驱动轴9(9a、9b)和驻车锁定机构3。

58.在动力传递装置1中,沿着马达2的绕旋转轴x的输出旋转的传递路径设置有驻车锁定机构3、行星减速齿轮4、差动机构5、以及驱动轴9(9a、9b)。

59.在动力传递装置1中,将马达2的输出旋转利用行星减速齿轮4减速并输入到差动机构5后,经由驱动轴9(9a、9b)传递到搭载有动力传递装置1的车辆的左右的驱动轮w、w。

60.在此,行星减速齿轮4为由多个齿轮构成的齿轮机构。行星减速齿轮4的旋转轴为

与马达2的旋转轴x相同的轴。行星减速齿轮4与马达2的下游连接。差动机构5与行星减速齿轮4的下游连接。驱动轴9(9a、9b)与差动机构5的下游。

61.如图2所示,动力传递装置1的主体箱体10具有收容马达2的第一箱体11和外插于第一箱体11的第二箱体12。主体箱体10具有组装于第一箱体11的第三箱体13和组装于第二箱体12的第四箱体14。

62.第一箱体11具有圆筒状的支承壁部111和设置于支承壁部111的一端111a的凸缘状的接合部112。

63.第一箱体11以使支承壁部111沿着马达2的旋转轴x的朝向设置。在支承壁部111的内侧收容马达2。

64.接合部112以与旋转轴x正交的朝向设置。接合部112以比支承壁部111大的外径形成。

65.第二箱体12具有:圆筒状的周壁部121、设置于周壁部121的一端121a的凸缘状的接合部122、以及设置于周壁部121的另一端121b的凸缘状的接合部123。

66.周壁部121以可以外插于第一箱体11的支承壁部111的内径形成。

67.第一箱体11和第二箱体12通过将第二箱体12的周壁部121外插于第一箱体11的支承壁部111而相互组装。

68.周壁部121的一端121a侧的接合部122从旋转轴x方向与第一箱体11的接合部112抵接。这些接合部122、112利用螺栓(未图示)相互连结。

69.在第一箱体11中,在支承壁部111的外周设置有多个凹槽111b。多个凹槽111b在旋转轴x方向上隔开间隔设置。凹槽111b各自遍及绕旋转轴x的周向的整周而设置。

70.将第二箱体12的周壁部121外插于第一箱体11的支承壁部111。凹槽111b的开口被周壁部121封闭。在支承壁部111和周壁部121之间形成冷却水通流的多个冷却路cp。

71.在第一箱体11的支承壁部111的外周,在设置有凹槽111b的区域的两侧形成有环形槽111c、111c。在环形槽111c、111c中外嵌安装有密封圈113、113。

72.这些密封圈113与外插于支承壁部111的周壁部121的内周压接,密封支承壁部111的外周和周壁部121的内周之间的间隙。

73.在第二箱体12的另一端121b设置有向内径侧延伸的壁部120。壁部120以与旋转轴x正交的朝向设置。在壁部120的与旋转轴x交叉的区域中设置有驱动轴9a插通的开口120a。

74.在壁部120中,在马达2侧(图中,右侧)的面上设置有包围开口120a的筒状的马达支承部125。

75.马达支承部125插入到后述的线圈端253b的内侧。马达支承部125与转子铁芯21的端部21b隔开旋转轴x方向的间隙地对置。

76.就第二箱体12的周壁部121而言,在将动力传递装置1向车辆的搭载状态设为基准的铅垂线方向上,下侧的区域的径向的厚度比上侧的区域厚。

77.在该径向的厚度厚的区域中,贯通旋转轴x方向设置有油积存部128。

78.油积存部128经由连通孔112a与设置于第三箱体13的接合部132的轴向油路138相连。连通孔112a设置于第一箱体11的接合部112。

79.第三箱体13具有与旋转轴x正交的壁部130。在壁部130的外周部设置有从旋转轴x方向观察构成环状的接合部132。

80.从第一箱体11观察,第三箱体13位于与差动机构5相反侧(图中,右侧)。第三箱体13的接合部132从旋转轴x方向与第一箱体11的接合部112接合。第三箱体13和第一箱体11利用螺栓(未图示)相互连结。在该状态下,第一箱体11的支承壁部111的接合部122侧(图中,右侧)的开口被第三箱体13堵塞。

81.在第三箱体13中,在壁部130的中央部设置有驱动轴9a的插通孔130a。

82.在插通孔130a的内周设置有唇形密封件rs。唇形密封件rs使未图示的唇部与驱动轴9a的外周弹性地接触。插通孔130a的内周和驱动轴9a的外周的间隙被唇形密封件rs密封。

83.在壁部130的第一箱体11侧(图中,左侧)的面上设置有包围插通孔130a的周壁部131。在周壁部131的内周,经由轴承b4支承驱动轴9a。

84.从周壁部131观察,在马达2侧(图中,左侧)设置有马达支承部135。马达支承部135构成隔开间隔地包围旋转轴x的外周的筒状。

85.在马达支承部135的外周连接有圆筒状的连接壁136。连接壁136以比壁部130侧(图中,右侧)的周壁部131大的外径形成。连接壁136以沿着旋转轴x的朝向设置,向离开马达2的方向延伸。连接壁136将马达支承部135和第三箱体13的壁部130连接。

86.马达支承部135经由连接壁136被第三箱体13支承。马达轴20的一端20a侧从马达2侧向周壁部131侧贯通马达支承部135的内侧。

87.在马达支承部135的内周支承有轴承b1。马达轴20的外周经由轴承b1被马达支承部135支承。

88.在与轴承b1相邻的位置设置有唇形密封件rs。

89.在第三箱体13中,在连接壁136的内周开设有后述的油孔136a。使油ol从油孔136a流入到被连接壁136包围的空间(内部空间sc)。唇形密封件rs为了阻止连接壁136内的油ol向马达2侧的流入而设置。

90.第四箱体14具有包围行星减速齿轮4和差动机构5的外周的周壁部141、设置于周壁部141的第二箱体12侧的端部的凸缘状的接合部142。

91.从第二箱体12观察,第四箱体14位于差动机构5侧(图中,左侧)。

92.第四箱体14的接合部142从旋转轴x方向与第二箱体12的接合部123接合。

93.第四箱体14和第二箱体12利用螺栓(未图示)相互连结。

94.在动力传递装置1的主体箱体10的内部形成有收容马达2的马达室sa、收容行星减速齿轮4和差动机构5的齿轮室sb。

95.马达室sa在第一箱体11的内侧形成于第二箱体12的壁部120和第三箱体13的壁部130之间。

96.齿轮室sb在第四箱体14的内径侧形成于第二箱体12的壁部120和第四箱体14的周壁部141之间。

97.在齿轮室sb的内部设置有板部件8。

98.板部件8利用螺栓b固定于第四箱体14。

99.板部件8将齿轮室sb划分成收容行星减速齿轮4和差动机构5的第一齿轮室sb1、收容驻车锁定机构3的第二齿轮室sb2。

100.在旋转轴x方向上,第二齿轮室sb2位于第一齿轮室sb1和马达室sa之间。

101.马达2具有圆筒状的马达轴20、外插于马达轴20的圆筒状的转子铁芯21、以及隔开间隔地包围转子铁芯21的外周的定子铁芯25。

102.在马达轴20中,在转子铁芯21的两侧外插固定有轴承b1、b1。

103.从转子铁芯21观察,位于马达轴20的一端20a侧(图中,右侧)的轴承b1支承于第三箱体13的马达支承部135的内周。位于另一端20b侧的轴承b1支承于第二箱体12的圆筒状的马达支承部125的内周。

104.马达支承部135、125在后述的线圈端253a、253b的内径侧,与转子铁芯21的一端部21a和另一端部21b隔开旋转轴x方向的间隙地对置配置。

105.转子铁芯21通过将多个硅钢片层叠而形成。硅钢片各自以限制与马达轴20的相对旋转的状态外插于马达轴20。

106.从马达轴20的旋转轴x方向观察,硅钢片构成环状。在硅钢片的外周侧,在绕旋转轴x的周向上交替设置有未图示的n极和s极的磁体。

107.包围转子铁芯21的外周的定子铁芯25通过将多个电磁钢板层叠而形成。定子铁芯25固定于第一箱体11的圆筒状的支承壁部111的内周。

108.电磁钢板各自具有固定于支承壁部111的内周的环状的轭部251、从轭部251的内周向转子铁芯21侧突出的极齿部252。

109.在本实施方式中,采用将绕阻253跨过多个极齿部252而分布卷绕的结构的定子铁芯25。定子铁芯25与转子铁芯21相比,旋转轴x方向的长度长沿旋转轴x方向突出的线圈端253a、253b的量。

110.此外,也可以采用在向转子铁芯21侧突出的多个极齿部252中的每一个上集中卷绕绕阻的结构的定子铁芯。

111.在第二箱体12的壁部120(马达支承部125)设置有开口120a。马达轴20的另一端20b侧在差动机构5侧(图中,左侧)贯通开口120a,并位于第四箱体14内。

112.马达轴20的另一端20b在第四箱体14的内侧,与后述的侧齿轮54a隔开旋转轴x方向的间隙地对置。

113.如图3所示,在马达轴20上,在位于第四箱体14内的区域中设置有台阶部201。台阶部201位于马达支承部125的附近。支承于马达支承部125的内周的唇形密封件rs抵接于台阶部201和轴承b1之间的区域的外周。

114.唇形密封件rs划分收容马达2的马达室sa和第四箱体14内的齿轮室sb。

115.在第四箱体14的内径侧封入有用于润滑行星减速齿轮4和差动机构5的油ol(参照图2)。

116.唇形密封件rs为了阻止油ol向马达室sa的流入而设置。

117.如图3所示,在马达轴20上,从台阶部201到另一端20b的附近的区域成为在外周设置有花键的嵌合部202。

118.在嵌合部202的外周花键嵌合有驻车齿轮30和太阳齿轮41。

119.驻车齿轮30中,旋转轴x方向上的驻车齿轮30的一侧面抵接于台阶部201(图中,右侧)。太阳齿轮41的圆筒状的基部410的一端410a抵接于驻车齿轮30的另一侧面(图中,左侧)。

120.与马达轴20的另一端20b螺合的螺母n从旋转轴x方向压接于基部410的另一端

410b。

121.太阳齿轮41和驻车齿轮30被设置成在夹入螺母n和台阶部201之间的状态下不能相对于马达轴20相对旋转。

122.从旋转轴x方向观察,太阳齿轮41以与上述的马达2重合的位置关系设置。

123.太阳齿轮41在马达轴20的另一端20b侧的外周具有齿部411。在齿部411的外周啮合有阶梯小齿轮43的大行星齿轮431。

124.阶梯小齿轮43具有与太阳齿轮41啮合的大行星齿轮431和直径比大行星齿轮431小的小行星齿轮432。

125.阶梯小齿轮43为将大行星齿轮431和小行星齿轮432在与旋转轴x平行的轴线x1方向上排列并设置成一体的齿轮零件。

126.大行星齿轮431以比小行星齿轮432的外径r2大的外径r1形成。

127.阶梯小齿轮43以沿着轴线x1的朝向设置。在该状态下,使大行星齿轮431位于马达2侧(图中,右侧)。

128.小行星齿轮432的外周与齿圈42的内周啮合。齿圈42构成隔开间隔地包围旋转轴x的环状。在齿圈42的外周设置有向径向外侧突出的多个卡合齿421。多个卡合齿421在绕旋转轴x的周向上隔开间隔地设置。

129.齿圈42将设置于外周的卡合齿421与设置于第四箱体14的支承壁部146的齿部146a花键嵌合。齿圈42限制绕旋转轴x的旋转。

130.阶梯小齿轮43具有在轴线x1方向上贯通大行星齿轮431和小行星齿轮432的内径侧的贯通孔430。

131.阶梯小齿轮43在贯通贯通孔430的小齿轮轴44的外周被支承为能够经由滚针轴承nb、nb旋转。

132.在小齿轮轴44的外周,在支承大行星齿轮431的内周的滚针轴承nb和支承小行星齿轮432的内周的滚针轴承nb之间介设有中间隔离件ms。

133.如图4所示,在小齿轮轴44的内部设置有轴内油路440。轴内油路440沿着轴线x1从小齿轮轴44的一端44a贯通至另一端44b。

134.在小齿轮轴44上设置有使轴内油路440与小齿轮轴44的外周连通的油孔442、443。

135.油孔443开设于设置有支承大行星齿轮431的内周的滚针轴承nb的区域。

136.油孔442开设于设置有支承小行星齿轮432的内周的滚针轴承nb的区域。

137.在小齿轮轴44上,油孔443、442开设于外插有阶梯小齿轮43的区域内。

138.另外,在小齿轮轴44上设置有用于将油ol导入到轴内油路440的导入路441。

139.在小齿轮轴44的外周,导入路441开设于位于后述的第二壳体部7的支承孔71a内的区域。导入路441使轴内油路440与小齿轮轴44的外周连通。

140.在支承孔71a的内周开设有壳体内油路781。壳体内油路781使从第二壳体部7的基部71突出的导向部78的外周与支承孔71a连通。

141.以沿着轴线x1的截面看,壳体内油路781相对于轴线x1倾斜。壳体内油路781以随着朝向旋转轴x侧而接近设置于基部71的狭缝710的朝向倾斜。

142.后述的差速器壳50刮起的油ol流入到壳体内油路781。移动到外径侧的油ol通过差速器壳50的旋转产生的离心力流入到壳体内油路781。

143.从壳体内油路781流入到导入路441的油ol流入小齿轮轴44的轴内油路440。流入到轴内油路440的油ol从油孔442、443向径向外侧排出。从油孔442、443排出的油ol润滑外插于小齿轮轴44的滚针轴承nb。

144.在小齿轮轴44上,在比设置有导入路441的区域靠另一端44b侧设置有贯通孔444。贯通孔444在直径线方向上贯通小齿轮轴44。

145.小齿轮轴44使贯通孔444和后述的第二壳体部7侧的插入孔782的绕轴线x1的相位一致地设置。插入到插入孔782的定位销p贯通小齿轮轴44的贯通孔444。据此,小齿轮轴44在限制绕轴线x1的旋转的状态下被第二壳体部7侧支承。

146.如图4所示,在小齿轮轴44的长边方向的一端44a侧,从阶梯小齿轮43突出的区域成为第一轴部445。第一轴部445被设置于差速器壳50的第一壳体部6的支承孔61a支承。

147.在小齿轮轴44的长边方向的另一端44b侧,从阶梯小齿轮43突出的区域成为第二轴部446。第二轴部446被设置于差速器壳50的第二壳体部7的支承孔71a支承。

148.在此,第一轴部445是指小齿轮轴44上的未外插阶梯小齿轮43的一端44a侧的区域。第二轴部446是指小齿轮轴44上的未外插阶梯小齿轮43的另一端44b侧的区域。

149.在小齿轮轴44上,就轴线x1方向的长度而言,第二轴部446一方比第一轴部445长。

150.以下,说明差动机构5的主要结构。

151.图5是差动机构5的差速器壳50周围的立体图。

152.图6是差动机构5的差速器壳50周围的分解立体图。

153.如图4~图6所示,作为壳体的差速器壳50收容差动机构5。差速器壳50通过在旋转轴x方向上组装第一壳体部6和第二壳体部7而形成。本实施方式的差速器壳50的第一壳体部6和第二壳体部7具有支承行星减速齿轮4的小齿轮轴44的作为行星齿轮架的功能。

154.如图6所示,在差速器壳50的、第一壳体部6和第二壳体部7之间设置有三个小齿轮配合齿轮52和三个小齿轮配合轴51。小齿轮配合轴51在绕旋转轴x的周向上以等间隔设置(参照图6)。

155.小齿轮配合轴51各自的内径侧的端部连结于共同的连结部510。

156.小齿轮配合齿轮52在小齿轮配合轴51中的每一个上各外插一个。小齿轮配合齿轮52各自从旋转轴x的径向外侧与连结部510接触。

157.在该状态下,小齿轮配合齿轮52各自被小齿轮配合轴51可旋转地支承。

158.如图4所示,在小齿轮配合轴51上外插有球面状垫圈53。球面状垫圈53与小齿轮配合齿轮52的球面状的外周接触。

159.在差速器壳50上,侧齿轮54a位于旋转轴x方向上的连结部510的一侧,侧齿轮54b位于另一侧。侧齿轮54a被第一壳体部6可旋转地支承。侧齿轮54b被第二壳体部7可旋转地支承。

160.侧齿轮54a从旋转轴x方向上的一侧与三个小齿轮配合齿轮52啮合。侧齿轮54b从旋转轴x方向上的另一侧与三个小齿轮配合齿轮52啮合。

161.图7~图10是说明第一壳体部6的图。

162.图7是从第二壳体部7侧观察第一壳体部6的立体图。

163.图8是从第二壳体部7侧观察第一壳体部6的俯视图。

164.图9是图8中的a-a截面的示意图。图9中,以虚拟线表示小齿轮配合轴51和小齿轮

配合齿轮52的配置。

165.图10是图8中的a-a截面的示意图。图10中,省略纸面进深侧的连结梁62的图示,且以虚拟线表示侧齿轮54a、阶梯小齿轮43、以及驱动轴9a的配置。

166.如图7及图8所示,第一壳体部6具有环状的基部61。基部61是在旋转轴x方向上具有厚度w61的板状部件。

167.如图9及图10所示,在基部61的中央部设置有开口60。在基部61中的与第二壳体部7相反侧(图中,右侧)的面上设置有包围开口60的筒壁部611。筒壁部611的外周经由轴承b3被板部件8支承(参照图2)。

168.在基部61中的第二壳体部7侧(图中,左侧)的面上设置有延伸到第二壳体部7侧的三个连结梁62。

169.连结梁62在绕旋转轴x的周向上以等间隔设置(参照图7及图8)。

170.连结梁62具有相对于基部61正交的基部63和宽度比基部63宽的连结部64。

171.如图9所示,连结部64的前端面64a为与旋转轴x正交的平坦面,在前端面64a上设置有用于支承小齿轮配合轴51的支承槽65。

172.如图8所示,从旋转轴x方向观察,支承槽65沿着环状的基部61的半径线l呈直线状形成。支承槽65将绕旋转轴x的周向上的连结部64的中央部从内径侧横切至外径侧。

173.如图9及图10所示,支承槽65构成沿着小齿轮配合轴51的外径的半圆形。支承槽65以能够收容圆柱状的小齿轮配合轴51的一半的深度形成。即,支承槽65以相当于小齿轮配合轴51的直径da的一半(=da/2)的深度形成。

174.在连结部64的内径侧(旋转轴x侧),以沿着小齿轮配合齿轮52的外周的形状形成有圆弧部641。

175.在圆弧部641,经由球面状垫圈53支承小齿轮配合齿轮52的外周。

176.在圆弧部641,以沿着上述的半径线l的朝向设置有油槽642。油槽642被设置于从小齿轮配合轴51的支承槽65至固定于连结部64的内周的齿轮支承部66的范围。

177.齿轮支承部66与基部63和连结部64的边界部连接。齿轮支承部66以与旋转轴x正交的朝向设置。齿轮支承部66在中央部具有贯通孔660。

178.如图8所示,齿轮支承部66的外周与三个连结部64的内周连接。在该状态下,贯通孔660的中心位于旋转轴x上。

179.如图9及图10所示,在齿轮支承部66,在与基部61相反侧(图中,左侧)的面上设置有包围贯通孔660的凹部661。在凹部661中收容支承侧齿轮54a的背面的环状的垫圈55。

180.在侧齿轮54a的背面设置有圆筒状的筒壁部541。垫圈55外插于筒壁部541。

181.从旋转轴x方向观察,在齿轮支承部66中的凹部661侧的面上设置有三个油槽662。油槽662在绕旋转轴x的周向上隔开间隔地设置。

182.油槽662沿着上述的半径线l从齿轮支承部66的内周达到外周。油槽662与上述的圆弧部641侧的油槽642相连。

183.如图7及图8所示,在基部61开设有小齿轮轴44的支承孔61a。支承孔61a开设于在绕旋转轴x的周向上隔开间隔地配置的连结梁62、62之间的区域。

184.在基部61设置有包围支承孔61a的凸台部616。外插于小齿轮轴44的垫圈wc(参照图10)从旋转轴x方向与凸台部616接触。

185.在基部61,在从中央的开口60至凸台部616的范围内设置有油槽617。

186.如图8所示,油槽617以随着接近凸台部616,绕旋转轴x的周向的宽度变窄的前端变细形状形成。油槽617与设置于凸台部616的油槽618相连。

187.在连结部64,在支承槽65的两侧设置有螺栓孔67、67。

188.第二壳体部7侧的连结部74从旋转轴x方向与第一壳体部6的连结部64接合。第一壳体部6和第二壳体部7通过将贯通第二壳体部7侧的连结部的螺栓b拧入到螺栓孔67、67而相互接合。

189.图11~图16是说明第二壳体部7的图。

190.图11是从第一壳体部6侧观察第二壳体部7的立体图。

191.图12是从第一壳体部6侧观察第二壳体部7的俯视图。

192.图13是图12中的a-a截面的示意图。图13中,以虚拟线表示小齿轮配合轴51和小齿轮配合齿轮52的配置。

193.图14是图12中的a-a截面的示意图。图14中,省略纸面进深侧的连结部74的图示,且以虚拟线表示侧齿轮54b、阶梯小齿轮43、以及驱动轴9b的配置。

194.图15是从与第一壳体部6相反侧观察第二壳体部7的立体图。

195.图16是从与第一壳体部6相反侧观察第二壳体部7的俯视图。

196.如图13及图14所示,第二壳体部7具有环状的基部71。

197.基部71是在旋转轴x方向上具有厚度w71的板状部件。

198.在基部71的中央部设置有沿厚度方向贯通基部71的贯通孔70。

199.在基部71中的与第一壳体部6相反侧(图中,左侧)的面上设置有包围贯通孔70的筒壁部72和隔开间隔地包围筒壁部72的周壁部73。

200.在周壁部73的前端设置有向旋转轴x侧突出的突起部73a。突起部73a遍及绕旋转轴x的周向的整周设置。

201.如图16所示,在周壁部73的外径侧开设有小齿轮轴44的三个支承孔71a。支承孔71a在绕旋转轴x的周向上隔开间隔地设置。

202.在周壁部73的内径侧设置有沿厚度方向贯通基部71的三个狭缝710。

203.从旋转轴x方向观察,狭缝710构成沿着周壁部73的内周的弧状。狭缝710在绕旋转轴x的周向上以规定的角度范围形成。

204.在第二壳体部7,狭缝710在绕旋转轴x的周向上隔开间隔地设置。狭缝710各自在绕旋转轴x的周向上横切支承孔71a的内径侧而设置。

205.在绕旋转轴x的周向上相邻的狭缝710、710之间设置有向纸面跟前侧突出的三个突出壁711。突出壁711在旋转轴x的径向上成直线状延伸。突出壁711跨过外径侧的周壁部73和内径侧的筒壁部72而设置。

206.三个突出壁711在绕旋转轴x的周向上隔开间隔地设置。突出壁711相对于狭缝710在绕旋转轴x的周向上错开大致45度相位而设置。

207.在周壁部73的外径侧,在绕旋转轴x的周向上相邻的支承孔71a、71a之间设置有向纸面进深侧凹陷的螺栓收容部76、76。这些螺栓收容部76、76以将半径线l夹于中间而成对称的位置关系设置。螺栓收容部76开设于基部71的外周71c。

208.在螺栓收容部76的内侧开设有螺栓的插通孔77。插通孔77在厚度方向(旋转轴x方

向)上贯通基部71。

209.如图11及图12所示,在基部71中的第一壳体部6侧(图中,右侧)的面上设置有向第一壳体部6侧突出的三个连结部74。

210.连结部74在绕旋转轴x的周向上以等间隔设置。连结部74以与第一壳体部6侧的连结部64相同的周向的宽度w7形成。

211.如图13所示,连结部74的前端面74a是与旋转轴x正交的平坦面。在前端面74a上设置有用于支承小齿轮配合轴51的支承槽75。

212.如图12所示,从旋转轴x方向观察,支承槽75沿着基部71的半径线l呈直线状形成。支承槽75将连结部74从内径侧横切至外径侧而形成。

213.如图5所示,支承槽75构成沿着小齿轮配合轴51的外径的半圆形。

214.如图13所示,支承槽75以能够收容圆柱状的小齿轮配合轴51的一半的深度形成。即,支承槽75以相当于小齿轮配合轴51的直径da的一半(=da/2)的深度形成。

215.在连结部74的内径侧(旋转轴x侧)设置有沿着小齿轮配合齿轮52的外周的圆弧部741。

216.在圆弧部741,经由球面状垫圈53支承小齿轮配合齿轮52的外周(参照图13及图14)。

217.在圆弧部741,以沿着上述的半径线l的朝向设置油槽742。油槽742被设置于从小齿轮配合轴51的支承槽75至位于连结部74的内周的基部71的范围。

218.油槽742与设置于基部71的表面71b的油槽712相连。从旋转轴x方向观察,油槽712沿着半径线l设置,并形成至设置于基部71的贯通孔70。

219.在基部71的表面71b上载置支承侧齿轮54b的背面的环状的垫圈55。在侧齿轮54b的背面上设置有圆筒状的筒壁部540。垫圈55外插于筒壁部540。

220.在包围贯通孔70的筒壁部72的内周,在与油槽712交叉的位置形成有油槽721。在筒壁部72的内周,油槽721以沿着旋转轴x的朝向,遍及筒壁部72的旋转轴x方向的总长而设置。

221.如图11及图12所示,在第二壳体部7的基部71,在绕旋转轴x的周向上相邻的连结部74、74之间设置有导向部78。导向部78向第一壳体部6侧(纸面跟前侧)突出。

222.从旋转轴x方向观察,导向部78构成筒状。导向部78包围设置于基部71的支承孔71a。导向部78的外周部沿着基部71的外周71c被切除。

223.如图13及图14所示,以沿着轴线x1的截面看,将小齿轮轴44从第一壳体部6侧插入到导向部78的支承孔71a内。小齿轮轴44利用定位销p,在限制了绕轴线x1的旋转的状态下被定位。

224.在该状态下,外插于小齿轮轴44的阶梯小齿轮43的小行星齿轮432将垫圈wc夹于中间,并从轴线x1方向抵接于导向部78。

225.如图4所示,在差速器壳50中,在第二壳体部7的筒壁部72外插有轴承b2。外插于筒壁部72的轴承b2被第四箱体14的支承部145保持。差速器壳50的筒壁部72经由轴承b2被第四箱体14可旋转地支承。

226.将贯通第四箱体14的开口部145a的驱动轴9b从旋转轴x方向插入到支承部145。驱动轴9b被支承部145可旋转地支承。

227.在开口部145a的内周固定有唇形密封件rs。唇形密封件rs的未图示的唇部与外插于驱动轴9b的侧齿轮54b的筒壁部540的外周弹性地接触。

228.由此,侧齿轮54b的筒壁部540的外周和开口部145a的内周的间隙被密封。

229.差速器壳50的第一壳体部6经由外插于筒壁部611的轴承b3被板部件8支承(参照图2)。

230.将贯通第三箱体13的插通孔130a的驱动轴9a从旋转轴x方向插入到第一壳体部6的内部。

231.驱动轴9a在旋转轴x方向上横切马达2的马达轴20和行星减速齿轮4的太阳齿轮41的内径侧而设置。

232.如图4所示,在差速器壳50的内部,在驱动轴9(9a、9b)的前端部的外周花键嵌合有侧齿轮54a、54b。侧齿轮54a、54b和驱动轴9(9a、9b)被连结成能够绕旋转轴x一体旋转。

233.在该状态下,侧齿轮54a、54b在旋转轴x方向上隔开间隔地对置配置,小齿轮配合轴51的连结部510位于侧齿轮54a、54b之间。

234.在本实施方式中,合计三个小齿轮配合轴51从连结部510向径向外侧延伸。在小齿轮配合轴51的每一个上支承有小齿轮配合齿轮52。小齿轮配合齿轮52以使彼此的齿部啮合的状态组装于位于旋转轴x方向的一侧的侧齿轮54a及位于另一侧的侧齿轮54b。

235.如图2所示,在第四箱体14的内部贮存有润滑用的油ol。差速器壳50的下部侧位于贮存的油ol内。

236.在本实施方式中,在连结梁62位于最下部时,将油ol贮存至连结梁62位于油ol内的高度。

237.在传递马达2的输出旋转时,贮存的油ol被绕旋转轴x而旋转的差速器壳50刮起。

238.图17~图22是说明集油部15的图。

239.图17是从第三箱体13侧观察第四箱体14的俯视图。

240.图18是从斜上方观察图17所示的集油部15的立体图。

241.图19是从第三箱体13侧观察第四箱体14的俯视图。图19表示配置有差速器壳50的状态。

242.图20是从斜上方观察图19所示的集油部15的立体图。

243.图21是图19中的a-a截面的示意图。

244.图22是说明从上方观察动力传递装置1时的集油部15和差速器壳50(第一壳体部6,第二壳体部7)的位置关系的示意图。

245.此外,在图17及图19中,为了使第四箱体14的接合部142和支承壁部146的位置明确,而标注阴影表示。

246.如图17所示,从旋转轴x方向观察,在第四箱体14中设置有隔开间隔地包围中央的开口部145a的支承壁部146。支承壁部146的内侧(旋转轴x)成为差速器壳50(参照图19)的收容部140。

247.在第四箱体14内的上部形成有集油部15的空间和通气室16的空间。

248.在第四箱体14的支承壁部146中,在与铅垂线vl交叉的区域设置有使集油部15与差速器壳50的收容部140连通的连通口147。

249.如图17所示,集油部15和通气室16分别位于夹着与旋转轴x正交的铅垂线vl的一

侧(图中,左侧)和另一侧(图中,右侧)。

250.集油部15配置于从穿过差速器壳50的旋转中心(旋转轴x)的铅垂线vl偏离的位置。如图22所示,当从上方观察集油部15时,集油部15配置于从差速器壳50的正上方偏离的位置。

251.在此,铅垂线vl是将动力传递装置1在车辆上的设置状态设为基准的铅垂线vl。从旋转轴x方向观察,铅垂线vl与旋转轴x正交。

252.此外,在以下的说明中,水平线hl是将动力传递装置1在车辆上的设置状态设为基准的水平线hl。从旋转轴x方向观察,水平线hl与旋转轴x正交(参照图17)。

253.如图18所示,集油部15形成为达到比支承壁部146靠纸面进深侧。在集油部15的下缘,向纸面跟前侧突出地设置有支承台部151。支承台部151设置于比支承壁部146靠纸面跟前侧,且比第四箱体14的接合部142靠纸面进深侧的范围内。

254.如图17所示,从旋转轴x方向观察,在集油部15的铅垂线vl侧(图中,右侧)形成有使集油部15与差速器壳50的收容部140连通的连通口147。连通口147通过切口支承壁部146的一部分而形成。

255.从旋转轴x方向观察,连通口147设置于从通气室16侧(图中,右侧)向集油部15侧(图中,左侧)横切铅垂线vl的范围。

256.如图19所示,在本实施方式中,在搭载有动力传递装置1的车辆前进行驶时,从第三箱体13侧观察,差速器壳50按照绕旋转轴x的逆时针方向ccw旋转。

257.因此,集油部15位于差速器壳50的旋转方向上的下游侧。而且,就连通口147的周向的宽度而言,夹着铅垂线vl的左侧一方比右侧宽。夹着铅垂线vl的左侧为差速器壳50的旋转方向上的下游侧,右侧为上游侧。由此,被绕旋转轴x旋转的差速器壳50刮起的油ol的大部分能够流入至集油部15内。

258.另外,如图22所示,上述的小齿轮轴44的第二轴部446的旋转轨道的外周位置和大行星齿轮431的旋转轨道的外周位置在旋转轴x的径向上偏离。第二轴部446的旋转轨道的外周位置一方位于比大行星齿轮431的旋转轨道的外周位置靠内径侧。因此,在第二轴部446的外径侧具有空间上的富余。通过利用该空间设置集油部15,能够有效利用主体箱体10内的空间空间。

259.而且,从马达2观察,第二轴部446向小行星齿轮432的进深侧突出。第二轴部446的周边部件(例如,支承第二轴部446的差速器壳50的导向部78)成为接近集油部15的位置。

260.因此,能够顺畅地进行油ol(润滑油)从该周边部件向集油部15的供给。

261.如图18所示,在支承台部151的进深侧开设有油孔151a的外径侧的端部。油孔151a在第四箱体14内延伸到内径侧。油孔151a的内径侧的端部开设于支承部145的内周。

262.如图2所示,在支承部145,油孔151a的内径侧的端部开设于唇形密封件rs和轴承b2之间。

263.如图20及图22所示,在支承台部151上载置有导油件152。

264.导油件152具有挡油部153和从挡油部153延伸到第一箱体11侧(图20中的纸面跟前侧)的导向部154。

265.如图22所示,从上方观察,支承台部151避免与阶梯小齿轮43(大行星齿轮431)的干涉地设置于旋转轴x的径向外侧且与差速器壳50(第一壳体部6、第二壳体部7)的一部分

重合的位置。

266.从旋转轴x的径向观察,挡油部153设置于与小齿轮轴44的第二轴部446重合的位置。另外,导向部154设置于与小齿轮轴44的第一轴部445和大行星齿轮431重合的位置。

267.因此,在差速器壳50绕旋转轴x旋转时,被差速器壳50刮起的油ol向挡油部153和导向部154侧移动。

268.如图20所示,在挡油部153的外周缘设置有向离开支承台部151的方向(上方向)延伸的壁部153a。被绕旋转轴x旋转的差速器壳50刮起的油ol的一部分贮存于导油件152。

269.在挡油部153的进深侧(图20上的纸面进深侧),在壁部153a上设置有切口部155。

270.如图22所示,切口部155设置于与油孔151a对置的区域。贮存于挡油部153的油的一部分从切口部155的部分向油孔151a排出。

271.如图21所示,导向部154随着离开挡油部153而向下方倾斜。

272.如图20所示,在导向部154的宽度方向的两侧设置有壁部154a、154a。壁部154a、154a遍及导向部154的长边方向的总长而设置。壁部154a、154a与包围挡油部153的外周的壁部153a连接。

273.贮存于挡油部153的油的一部分也向导向部154侧排出。

274.如图21所示,导向部154在避免与差速器壳50的干涉的位置向第二箱体12侧延伸。导向部154的前端154b与设置于第二箱体12的壁部120的油孔126a隔开旋转轴x方向的间隙地对置。

275.在壁部120的外周设置有包围油孔126a的凸台部126。配管127的一端从旋转轴x方向嵌入到凸台部126。

276.配管127穿过第二箱体12的外侧并达到第三箱体13。配管127的另一端与设置于第三箱体的圆筒状的连接壁136的油孔136a(参照图2)连通。

277.如图19所示,被绕旋转轴x旋转的差速器壳50刮起的油ol的一部分到达集油部15。如图21所示,油ol通过导向部154和配管127被供给到连接壁136的内部空间sc(参照图2)。

278.如图2所示,在第三箱体13中设置有与内部空间sc连通的径向油路137。

279.径向油路137从内部空间sc向径向下侧延伸。径向油路137与设置于接合部132内的轴向油路138连通。

280.轴向油路138经由设置于第一箱体11的接合部112的连通孔112a,与设置于第二箱体12的下部的油积存部128相连。

281.油积存部128在周壁部121内沿旋转轴x方向贯通。油积存部128与设置于第四箱体14的齿轮室sb相连。

282.在齿轮室sb中,圆板状的板部件8以与旋转轴x正交的朝向设置。如上述,板部件8将第四箱体14内的齿轮室sb划分成差速器壳50侧的第一齿轮室sb1和马达2侧的第二齿轮室sb2。

283.图23~图26是说明板部件8的图。

284.图23是从马达2侧观察板部件8的俯视图。

285.图24是图23中的a-a截面的示意图。

286.图25是从差速器壳50侧(行星减速齿轮4侧)观察板部件8的俯视图。

287.图26是图25中的a-a截面的示意图。

288.此外,在图25中,为了使爪部81c、82c、83c、84c、85c的位置明确而标注阴影表示。

289.如图23所示,从马达2侧观察,板部件8具有环状的基部80。在基部80的中央部设置有包围贯通孔800的环状的支承部801。

290.如图3所示,在支承部801的内周,经由轴承b3支承有差速器壳50的筒壁部611。

291.如图23所示,在基部80的外周缘80c设置有连接片81、82、83、84。

292.连接片81、82、83、84各自从基部80的外周缘80c向径向外侧延伸。在连接片81、82、83、84上分别设置有螺栓孔81a、82a、83a、84a。

293.连接片81在板部件8的上部设置于与铅垂线vl交叉的位置。连接片81沿着铅垂线vl向离开基部80的方向延伸。

294.在铅垂线vl的一侧(图23中的左侧),在夹着水平线hl的上侧和下侧分别各设置一个连接片82、83。这些连接片82、83也向离开基部80的方向延伸。

295.在铅垂线vl的另一侧(图23中的右侧),在比水平线hl靠下侧设置有连接片84。该连接片84在水平线hl的下侧穿过上述的连接片83的下缘。连接片84从与相对于水平线hl平行的直线hla交叉的位置向下方突出。

296.在铅垂线vl的另一侧(图23中的右侧),在比水平线hl靠上侧设置有连接片85。连接片85在绕旋转轴x的周向上具有规定宽度。在连接片85的靠铅垂线vl的位置设置有螺栓孔85a。在靠水平线hl的位置设置有支承销85b。

297.如图25所示,在基部80中的差速器壳50侧的面80b上设置有爪部81c、82c、83c、84c、85c。

298.这些爪部81c、82c、83c、84c、85c位于连接片81、82、83、84、85中的每一个与基部80的外周缘80c的边界部(参照图26)。此外,图26仅图示有爪部83c,但其它的爪部81c、82c、84c、85c也同样。

299.爪部81c、82c、83c、84c、85c向差速器壳50侧(图25中的纸面跟前侧)突出。从旋转轴x方向观察、爪部81c、82c、83c、84c、85c各自构成沿着基部80的外周缘80c的弧状。

300.图27~图32是说明设置于第四箱体14的周壁部148、149的图。

301.图27是从马达2侧观察第四箱体14的图。

302.图28是沿着图27中的a-a线切断周壁部148的截面的示意图。

303.图29是沿着图27中的b-b线切断周壁部148的截面的示意图。

304.图30是图27中的区域c的放大图。

305.图31是沿着图30中的a-a线切断周壁部149的截面的示意图。

306.图32是沿着图30中的b-b线切断周壁部149的截面的示意图。

307.此外,在图27~图32中,为了使周壁部148、149、弧状壁部17的位置和阶梯部148d、149d、17d的位置明确,对它们标注阴影表示。

308.图33、图34是说明第四箱体14中的板部件8的配置的图。

309.图33是从马达2侧观察第四箱体14的图,是说明将板部件8安装于第四箱体14的状态的图。

310.图34是沿着图33中的a-a线切断板部件8周围的截面示意图。

311.如图27所示,从旋转轴x方向观察,在第四箱体14中,在支承壁部146的设置有齿部146a的区域的外径侧设置有周壁部148、149。

312.周壁部148、149形成为以旋转轴x为中心的圆弧状。

313.周壁部148在铅垂线vl方向上位于上述的集油部15的下侧。

314.从旋转轴x方向观察,周壁部148设置于从上侧向下侧横切穿过旋转轴x的水平线hl的范围。

315.周壁部148的上侧的端部148a位于支承台部151的附近。周壁部148的下侧的端部148b位于直线hla的附近。

316.如图28、图29所示,在周壁部148的前端侧的内周设置有阶梯部148d。如图27所示,阶梯部148d具有隔开间隔地包围旋转轴x的圆弧状的内周部148e和与旋转轴x正交的底部148f。

317.周壁部148的前端侧的除阶梯部148d之外的区域成为肋部148c。

318.从旋转轴x方向观察,肋部148c构成沿着上述的板部件8(基部80)的外周的圆弧状。肋部148c的以旋转轴x为基准的内径比板部件8的以旋转轴x为基准的外径略大。

319.如图27所示,从旋转轴x方向观察,底部148f位于比肋部148c靠纸面进深侧。

320.当将板部件8安装于第四箱体14时,板部件8(基部80)侧的爪部82c、83c从旋转轴x方向抵接于底部148f(参照图28)。

321.在周壁部148的外侧设置有两个具有螺栓孔18a的凸台部18。凸台部18、18与周壁部148一体形成。凸台部18、18分别设置于周壁部148的上侧的端部148a侧和下侧的端部148b的附近。在图27中,凸台部18、18突出至比周壁部148靠纸面跟前侧。

322.周壁部149位于上述的通气室16的下侧。周壁部149位于比划分通气室16形成的壁部160靠纸面进深侧。周壁部149在通气室16和大行星齿轮431的公转轨道之间成为在旋转轴x方向上突出的顶部(参照图34)。

323.从旋转轴x方向观察,周壁部149的上侧的端部149a在铅垂线vl上与凸台部18连接。在凸台部18上还连接有向集油部15侧延伸的侧壁部159。周壁部149的下侧的端部149b在通气室16的下侧与第四箱体14的周壁部141连接(参照图27)。

324.如图31、图32所示,在周壁部149的前端侧的内周设置有阶梯部149d。如图30所示,阶梯部149d具有隔开间隔地包围旋转轴x的圆弧状的内周部149e和与旋转轴x正交的底部149f。

325.周壁部149的前端侧的除阶梯部149d之外的区域成为肋部149c。

326.从旋转轴x方向观察,肋部149c构成沿着上述的板部件8(基部80)的外周的圆弧状。肋部149c的以旋转轴x为基准的内径比板部件8的以旋转轴x为基准的外径略大。

327.如图30所示,从旋转轴x方向观察,底部149f位于比肋部149c靠纸面进深侧。

328.当将板部件8安装于第四箱体14时,板部件8(基部80)侧的爪部81c、85c从旋转轴x方向抵接于底部149f(参照图32)。此外,图32仅图示有爪部85c。虽然省略图示,但爪部81c也同样。

329.在周壁部149的外侧设置有两个具有螺栓孔18a的凸台部18。凸台部18、18与周壁部149一体形成。凸台部18、18在绕旋转轴x的周向上隔开间隔地设置。凸台部18、18分别设置于周壁部149的上侧的端部148a的外周和位于通气室16的下侧的区域的外周。

330.凸台部18、18突出至比周壁部149靠纸面跟前侧。

331.如图27所示,在第四箱体14中,在通气室16的下侧且比水平线hl靠下侧的区域中

设置有弧状壁部17。弧状壁部17在绕旋转轴x的周向上以相对于周壁部148错开大致180

°

相位的位置关系设置。

332.从旋转轴x方向观察,弧状壁部17的内周17c构成沿着上述的板部件8(基部80)的外周的圆弧状。弧状壁部17的内周17c的以旋转轴x为基准的内径比板部件8的以旋转轴x为基准的外径略大。

333.在弧状壁部17中,在与上述的直线hla交叉的位置形成有具有螺栓孔18a的凸台部18。凸台部18向比弧状壁部17靠纸面跟前侧突出。

334.如图27所示,在凸台部18的旋转轴x侧的内周设置有切口部18c。该切口部18c通过切口凸台部18的一部分而形成。切口部18c用于防止在将板部件8组装于第四箱体14时,板部件8的基部80的外周缘80c(参照图25)与凸台部18干涉。

335.从旋转轴x方向观察,在切口部18c的内周,在旋转轴x方向上突出地设置有阶梯部17d。

336.当将板部件8安装于第四箱体14时,板部件8(基部80)的外周缘从旋转轴x方向抵接于阶梯部17d。

337.在此,就板部件8向第四箱体14的安装而言,首先,将板部件8(基部80)的外周缘向周壁部148、149的内侧插入,将板部件8组装于第四箱体14。

338.此时,设置于板部件8的连接片81、82、83、84、85的根部的爪部81c、82c、83c、84c、85c从旋转轴x方向抵接于阶梯部148d、149d(底部148f、149f)和弧状壁部17的阶梯部17d。

339.接着,将贯通了连接片81~85的螺栓孔81a~85a的螺栓b拧入对应的凸台部18的螺栓孔18a。由此,将板部件8固定于第四箱体14(参照图30~32)。

340.在该状态下,从连接片81、82、83、84、85的内径侧延伸的爪部81c、82c、83c、84c、85c内嵌于对应的周壁部148、149及凸台部18。

341.例如,如图28所示,从连接片82的根部突出的爪部82c内嵌于周壁部148的肋部148c的内周部148e。另外,如图32所示,从连接片85的根部突出的爪部85c内嵌于周壁部149的肋部149c的内周部149e。另外,如图34所示,从连接片85的根部突出的爪部85c内嵌于周壁部149的肋部149c的内周。

342.因此,在第四箱体14中,在板部件8上,爪部81c、82c、83c、84c、85c还作为用于定位的导向件发挥作用。

343.如图34所示,当将板部件8利用螺栓b固定于第四箱体14时,第四箱体14的内部利用板部件8划分成配置行星减速齿轮4的第一齿轮室sb1(第一室)和将壁部120作为壁的一部分的第二齿轮室sb2(第二室)。

344.因此,在第四箱体14的上部,在行星减速齿轮4绕旋转轴x旋转时,阶梯小齿轮43刮起的第一齿轮室sb1内的油ol不易向第二齿轮室sb2侧流入。

345.在第四箱体14中,在比固定有板部件8的周壁部149靠上侧设置有通气室16。

346.通气室16形成于第四箱体14侧的周壁部141及壁部160和第二箱体12的壁部120之间。

347.在第四箱体14中,设置有在周壁部141的内周向第二箱体12侧延伸的壁部160。

348.如图30所示,从第二箱体12侧观察,壁部160形成为隔开间隔地包围周壁部149的外周的弧状。壁部160的一端和另一端分别与周壁部141连接。形成于周壁部141和壁部160

之间的空间开设于第二箱体12侧。

349.在壁部160,在该壁部160的长边方向上隔开间隔地设置有两个切口部161、161。切口部161、161开设于第二箱体12侧(参照图34)。

350.壁部160和周壁部141的第二箱体12侧(图34中的右侧)的端面为齐平面。当将第四箱体14和第二箱体12在旋转轴x方向上接合时,形成被周壁部141、壁部160以及壁部120包围的通气室16。

351.如图34所示,在该状态下,设置于壁部160的切口部161、161在与壁部120之间形成使通气室16与第二齿轮室sb2连通的通气孔165、165。

352.在旋转轴x方向上,通气孔165、165在比板部件8靠壁部120侧开设。

353.因此,在行星减速齿轮4绕旋转轴x旋转时,即使阶梯小齿轮43刮起的油ol从第一齿轮室sb1向第二齿轮室sb2侧流入,也不容易到达通气室16。

354.对上述结构的动力传递装置1的作用进行说明。

355.如图1所示,在动力传递装置1中,沿着马达2的输出旋转的传递路径设置有行星减速齿轮4、差动机构5、以及驱动轴9(9a、9b)。

356.而且,在动力传递路径中的马达2和行星减速齿轮4之间设置有驻车锁定机构3的驻车齿轮30(参照图2)。

357.如图2所示,在该状态下,当驱动马达2,转子铁芯21绕旋转轴x旋转时,经由与转子铁芯21一体旋转的马达轴20向行星减速齿轮4的太阳齿轮41输入旋转。

358.如图3所示,在行星减速齿轮4中,太阳齿轮41成为马达2的输出旋转的输入部。支承阶梯小齿轮43的差速器壳50(参照图3)成为被输入的旋转的输出部。

359.当太阳齿轮41通过被输入的旋转而绕旋转轴x旋转时,阶梯小齿轮43(大行星齿轮431、小行星齿轮432)通过从太阳齿轮41侧输入的旋转而绕轴线x1旋转。

360.在此,阶梯小齿轮43的小行星齿轮432与固定于第四箱体14的内周的齿圈42啮合。因此,阶梯小齿轮43一边绕轴线x1自转,一边绕旋转轴x公转。

361.在此,阶梯小齿轮43的小行星齿轮432的外径r2比大行星齿轮431的外径r1小(参照图3)。

362.由此,支承阶梯小齿轮43的差速器壳50(第一壳体部6、第二壳体部7)以比从马达2侧输入的旋转低的转速绕旋转轴x旋转。

363.因此,输入到行星减速齿轮4的太阳齿轮41的旋转被阶梯小齿轮43大幅减速。减速的旋转被输出到差速器壳50(差动机构5)。

364.而且,差速器壳50通过被输入的旋转绕旋转轴x旋转,由此,在差速器壳50内,与小齿轮配合齿轮52啮合的驱动轴9(9a、9b)绕旋转轴x旋转。由此,搭载有动力传递装置1的车辆的左右的驱动轮w、w(参照图1)通过传递的旋转驱动力进行旋转。

365.如图2所示,在第四箱体14的内部贮存有润滑用的油ol。因此,贮存的油ol在传递马达2的输出旋转时被绕旋转轴x旋转的差速器壳50刮起。

366.通过刮起的油ol,对太阳齿轮41和大行星齿轮431的啮合部、小行星齿轮432和齿圈42的啮合部、以及小齿轮配合齿轮52和侧齿轮54a、54b的啮合部进行润滑。

367.如图19所示,从第三箱体13侧观察,差速器壳50按照绕旋转轴x的逆时针方向ccw旋转。

368.在第四箱体14的上部设置有集油部15。集油部15位于差速器壳50的旋转方向上的下游侧。被差速器壳50刮起的油ol的大部分流入到集油部15内。

369.如图22所示,在集油部15内设置有载置于支承台部151的导油件152。

370.导油件152的导向部154和挡油部153位于差速器壳50的第一壳体部6的径向外侧和差速器壳50的第二壳体部7的径向外侧。

371.因此,被差速器壳50刮起且流入到集油部15内的油的大部分被导油件152捕捉。

372.被导油件152捕捉的油ol的一部分从设置于壁部153a的切口部155排出,并流入到一端开设于支承台部151的上表面的油孔151a。

373.油孔151a的内径侧的端部开设于支承部145的内周(参照图2)。因此,流入到油孔151a的油ol排出到第四箱体14的支承部145的内周和侧齿轮54b的筒壁部540之间的间隙rx。

374.排出到间隙rx的油ol的一部分润滑被支承部145支承的轴承b2。润滑了轴承b2的油ol通过差速器壳50的旋转产生的离心力向外径侧移动。在差速器壳50的外径侧,沿着周壁部73的内周设置有狭缝710(参照图4)。防止油ol通过周壁部73向外径侧的进一步移动。油ol向第一壳体部6侧通过狭缝710。

375.在狭缝710的第一壳体部6侧,在导向部78的内周开设有壳体内油路781。通过了狭缝710的油ol的一部分通过差速器壳的旋转产生的离心力流入壳体内油路781内。

376.流入到壳体内油路781的油ol通过导入路441流入小齿轮轴44的轴内油路440。流入到轴内油路440的油ol从油孔442、443向径向外侧排出。排出的油ol润滑外插于小齿轮轴44的滚针轴承nb。

377.另外,如图14所示,排出到间隙rx的油ol的一部分通过设置于第二壳体部7的筒壁部72的内周的油槽721。通过了油槽721的油ol向支承侧齿轮54b的背面的垫圈55供给,对垫圈55进行润滑。

378.另外,通过设置于第二壳体部7的基部71的油槽712和设置于圆弧部741的油槽742。通过了油槽742的油ol被供给到支承小齿轮配合齿轮52的背面的球面状垫圈53而润滑球面状垫圈53。

379.被集油部15的导油件152捕捉的油ol的一部分向导向部154侧排出(参照图20)。导向部154的前端154b与设置于第二箱体12的壁部120的油孔126a隔开旋转轴x方向的间隙地对置(参照图21)。

380.因此,排出到导向部154侧的油ol的大部分向第二箱体12的油孔126a流入。

381.此外,未流入油孔126a的油ol沿着第二箱体12的壁部120向第四箱体14的下方移动。

382.如图2所示,在第四箱体14中,壁部120和板部件8之间成为第二齿轮室sb2。驻车锁定机构3的驻车齿轮30位于第二齿轮室sb2。

383.因此,未流入油孔126a的油ol在第二齿轮室sb2内向下方移动时,润滑驻车齿轮30。

384.如图21所示,在壁部120的外周设置有包围油孔126a的凸台部126。配管127的一端从旋转轴x方向嵌入凸台部126。

385.因此,流入到第二箱体12的油孔126a的油ol流入配管127内。

386.配管127穿过第二箱体12的外侧并达到至第三箱体13。配管127的另一端与设置于第三箱体的圆筒状的连接壁136的油孔136a(参照图2)连通。

387.因此,在本实施方式中,到达集油部15的油ol的一部分通过导向部154和配管127被供给到连接壁136的内部空间sc。

388.从油孔136a排出到内部空间sc的油ol贮存于内部空间sc。油ol对被第三箱体13的周壁部131支承的轴承b4进行润滑。

389.排出到内部空间sc的油ol的一部分通过驱动轴9a的外周和马达轴20的内周的间隙移动至马达轴20的另一端20b侧。

390.如图10所示,马达轴20的另一端20b插入侧齿轮54a的筒壁部541的内侧。在筒壁部541的内周设置有与侧齿轮54a的背面连通的相连路542。

391.因此,移动至马达轴20的另一端20b侧并排出到筒壁部541的内侧的油ol的一部分通过相连路542。通过了连通路542的油ol被供给到侧齿轮54a的背面的垫圈55而润滑垫圈55。

392.另外,润滑了侧齿轮54a的背面的垫圈55的油ol通过设置于第一壳体部6的齿轮支承部66的油槽662和设置于圆弧部641的油槽642。通过了油槽642的油ol被供给到支承小齿轮配合齿轮52的背面的球面状垫圈53而润滑球面状垫圈53。

393.另外,如图2所示,第三箱体13的内部空间sc经由径向油路137、轴向油路138、连通孔112a、以及设置于第二箱体12的下部的油积存部128与设置于第四箱体14的第二齿轮室sb2相连。

394.因此,内部空间sc内的油ol被保持在与贮存于第四箱体14内的油ol相

395.这样,集油部15作为捕捉刮起的油ol,并将捕捉的油ol向动力传递装置1内的各部位分配的油供给部发挥作用。

396.在主体箱体10的第四箱体14中,以包围与差速器壳50一体旋转的大行星齿轮431的外周的方式设置周壁部148、149(参照图27~图29)。

397.板部件8利用螺栓固定在设置于周壁部148、149的凸台部18上(参照图34)。第四箱体14的内部空间利用板部件8划分成第一齿轮室sb1和第二齿轮室sb2。

398.而且,周壁部148、149隔开间隔地包围设置于大行星齿轮431的外周的齿部431a的外周。而且,周壁部148、149构成沿着绕旋转轴x公转的大行星齿轮431的外周的公转轨道的弧状。

399.在此,设置于板部件8的爪部81c、82c、83c、85c内嵌于设置在周壁部148、149上的肋部148c、149c。

400.因此,公转的大行星齿轮431刮起的油ol不易从包围板部件8的外周缘80c的周壁部148、149的部分向径向外侧漏出。

401.在本实施方式中,在比周壁部149靠上侧形成有通气室16。

402.而且,通气室16位于被板部件8划分的第二齿轮室sb2的上部。

403.在此,在旋转轴x方向上,使通气室16与第二齿轮室sb2连通的通气孔165、165(参照图34)在比板部件8靠壁部120侧开设。

404.因此,在行星减速齿轮4绕旋转轴x旋转时,阶梯小齿轮43刮起的油ol即使从第一齿轮室sb1向第二齿轮室sb2侧流入,也不容易到达至通气室16。

405.如上,本实施方式的动力传递装置1具有以下结构。

406.(1)动力传递装置1在主体箱体10(箱体)内具有:

407.行星减速齿轮4(齿轮机构);

408.壁部120,其在旋转轴x方向(轴向)上与行星减速齿轮4重叠;

409.板部件8(板),其在旋转轴x方向上设置于壁部120和行星减速齿轮4之间。

410.主体箱体10的内部被板部件8划分成配置有行星减速齿轮4的第一齿轮室sb1(第一室)和将壁部120作为壁的一部分的第二齿轮室sb2(第二室)。

411.主体箱体10在第二齿轮室sb2(第二室)中具有通气孔165(参照图34)。

412.这样构成时,在主体箱体10的第四箱体14的上部,第一齿轮室sb1内的油ol向第二齿轮室sb2的流入被板部件8阻止。

413.由此,能够利用板部件8抑制被行星减速齿轮4刮起的油ol向通气孔165的侵入。

414.本实施方式的动力传递装置1具有以下结构。

415.(2)通气孔165由设置于主体箱体10的上部的切口部161和壁部120构成。

416.通气室16通过第四箱体14的周壁部141及壁部160与第二箱体12的壁部120的接合而形成。

417.通气孔165位于比板部件8靠壁部120的位置。

418.这样构成时,将通气孔165配置于壁部120的最边缘的位置。由此,能够抑制油ol向通气孔165的侵入。

419.本实施方式的动力传递装置1具有以下结构。

420.(3)行星减速齿轮4(齿轮机构)具有阶梯小齿轮43(小齿轮),该阶梯小齿轮43具有大行星齿轮431和小行星齿轮432。

421.行星减速齿轮4具有与小行星齿轮432啮合的齿圈42。

422.主体箱体10的第四箱体14在大行星齿轮431的公转轨道的上方具有与通气孔165连通的通气室16。

423.主体箱体10的第四箱体14在通气室16和大行星齿轮431的公转轨道之间具有在旋转轴x方向上突出的成为顶部的周壁部149。

424.小行星齿轮432被齿圈42包围,来自小行星齿轮432的油ol的飞散较少。

425.大行星齿轮431在外周方向上露出,因此,通过如上述那样构成地在大行星齿轮的外周设置成为顶部的周壁部149,能够减少从大行星齿轮431向通气孔165飞散的油ol。

426.本实施方式的动力传递装置1具有以下结构。

427.(4)板部件8具有在旋转轴x方向上突出,且位于周壁部149(顶部)和大行星齿轮431的公转轨道之间的爪部81c、82c、83c、84c、85c。

428.通过这样构成地在板部件8上设置爪部81c、82c、83c、84c、85c,能够进一步减少从大行星齿轮431向通气孔165飞散的油ol。

429.特别是板部件8的爪部85c位于铅垂线vl方向上的通气室16的下方。与其它的爪部81c、82c、83c、84c相比,该爪部85c的周向的范围宽。而且,爪部85c内嵌于周壁部149的肋部149c。因此,能够抑制通过周壁部149和板部件8的间隙并向外径侧(通气室16)侧移动的油ol的量。由此,能够适当防止油ol向通气室16的通气孔165的到达。

430.本实施方式的动力传递装置1具有以下结构。

431.(5)在动力传递装置1中,在旋转驱动力的传递路径上,在行星减速齿轮4的上游侧配置有马达2。

432.行星减速齿轮4在旋转轴x方向上与马达2重叠。

433.动力传递装置1是单轴的电动汽车用的动力传递装置,能够提供紧凑的动力传递装置。

434.在上述的实施方式中,示例了从第四箱体14观察,在壁部120的进深侧(图2中的右侧)设置有马达2的情况,但也可以在壁部120的跟前侧设置马达2。

435.以上,说明了本愿发明的实施方式,但本愿发明不仅限定于这些实施方式所示的方式。能够在发明的技术思想的范围内适当变更。

436.附图标记说明

437.1 动力传递装置

438.10 主体箱体(箱体)

439.120 壁部

440.14 第四箱体

441.149 周壁部(顶部)

442.16 通气室

443.161 切口部

444.165 通气孔

445.2 马达

446.4 行星减速齿轮(齿轮机构)

447.42 齿圈

448.43 阶梯小齿轮(小齿轮)

449.431 大行星齿轮

450.432 小行星齿轮

451.8 板部件(板)

452.81c、82c、83c、84c、85c 爪部

453.sb1 第一齿轮室(第一室)

454.sb2 第二齿轮室(第二室)

455.x 旋转轴

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。