1.本发明涉及一种发动机连杆疲劳可靠性试验方法,主要用于连杆轴向拉、压力和横向抗弯力疲劳性能的试验,验证连杆疲劳性能是否满足连杆产品的性能要求。

背景技术:

2.连杆作为发动机核心部件(见图1),由连杆体a、连杆盖b、连杆螺栓c组成,在设计、试制及装机前,要对连杆进行单体疲劳试验,考核验证连杆的疲劳可靠性,现行连杆疲劳试验是参照国标gb/t3075-2008,金属材料轴向力疲劳试验方法进行的,即在连杆大、小头孔轴心连线上施加轴向正弦波交变载荷力试验的,此状态是模拟连杆运行在曲轴转角和连杆摆角都为零度时的工作状态,以连杆大、小头孔力为作用点,考核连杆承受1000万次(一次为一个正弦波周期)轴向力的能力,测出连杆承受拉压交变载荷的能力,试验确定连杆承受不破断的载荷值与破断的载荷值,按标准(试验载荷值除以理论载荷值等于安全系数)计算出连杆承受50%存活率载荷下的安全系数,根据技术要求,安全系数大于或等于1.6时,判定连杆样品疲劳试验为合格,安全系数小于1.6时,判定连杆样品疲劳试验不合格。

3.该试验方法,是以连杆轴向受力的疲劳试验方法,只能是轴向受力的疲劳试验,存在的缺陷是,没有依据连杆在发动机内运转的实际情况进行试验,即没有连杆大孔绕曲轴360度旋转和连杆小头孔绕活塞销摆动时的受力以及连杆质量产生的惯性力作用,同样也就不能反映连杆失效的的真实原因,实践中通过主机厂统计,多数连杆破断现象,发生过程都集中在连杆杆身先弯曲后断裂,因此所得到的数据或结果缺乏准确的客观依据,给发动机连杆失效分析带来一大难度。这个问题对于我们专业的厂家和研究机构来说,是一个十分重要的技术难题。

技术实现要素:

4.本发明要解决的主要技术问题和目的是:针对现有的疲劳试验方法存在的缺陷,提供一种用于连杆轴向横向疲劳试验的方法,同时进行连杆轴向拉、压力和横向抗弯力疲劳性能的试验,取代原来的连杆疲劳试验方法,从根本上克服只能进行轴向拉、压力疲劳性能试验的现象,达到向专业的工厂和研究机构提供全面客观的试验依据,为连杆研发生产服务。

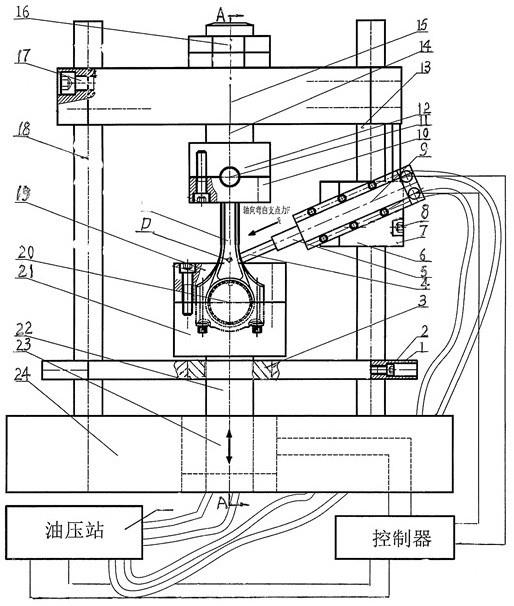

5.本发明的主要技术方案:装置包含下梁,第一螺栓、套、推杆、活塞套、联接板、背板、第二螺栓、横向力作动缸、上盖、小孔芯轴、上座、右立柱、连接螺杆、上梁、螺母、第三螺栓、左立柱、下盖、大孔芯轴、下座、轴向活塞推拉杆、轴向力作动缸、实验平台、油压站、控制器,具体结构,在实验平台上,通过螺纹固定连接左立柱和右立柱,两立柱下部穿过下梁的孔用第一螺栓固紧,两立柱上部通过第三螺栓固定安装上梁,右立柱上通过螺钉安装一块背板,背板侧面装有第二螺栓,就此构成装置的主要框架;由上座、上盖及小孔芯轴,通过第三螺栓组成上加持,由下盖、下座,通过第三螺栓组成下夹持,上下夹持结合构成夹持机构;夹持机构上部与连接螺杆连接,连接螺杆穿过上梁用螺母锁紧固定,夹持机构下部与轴向

活塞推拉杆螺纹连接,轴向活塞推拉杆穿过套后再与轴向力作动缸的活塞连接;将横向力作动缸通过第二螺栓安装在联接板上,横向力作动缸的活塞连接推杆,推杆端对向连杆质心区域d;将轴向力作动缸、横向力作动缸的油管和电源信息线路分别与油压站和控制器联接。

6.本发明通过实际应用证明:完全达到研制目的,在研发和生产过程中,同时完成两项不同方向要求的连杆疲劳试验,能显示出连杆疲劳试验样品断裂的实际部位,效果更接近连杆运转的真实情况,试验结果数据更可靠;所用装置结构简单,操作方便,提高了连杆疲劳试验效率,降低了成本;现实中每批产品抽取的样品通过本发明试验验证合格的,这些产品出厂后在工作时,均无断裂和弯曲的现象出现,无疑该试验是客观有效的,为发动机连杆的研发生产做出了贡献。

附图说明

7.下面结合附图,对本发明的具体实施方式作进一步详细地描述。

8.图1,是连杆总成示意图。

9.图2,是失效的弯曲连杆示意图。

10.图3,是本发明的主要结构示意图。

11.图4,是图3的a-a向剖视示意图。

12.图5,是轴向力作动缸输出的施加轴向正弦波交变载荷示意图。

13.图6,是横向力作动缸输出的施加横向正弦半波交变载荷示意图。

具体实施方式

14.参照图3、4,对本发明的主要技术方案进行说明:该方法主要是在原发动机连杆轴向疲劳试验的基础上进行改进,设计了一种同时对连杆轴向拉、压力和横向抗弯力疲劳性能的试验装置,同时结合试验装置还设计了操作步骤,下面分别描述:试验装置包含下梁1,第一螺栓2、套3、推杆4、活塞套5、联接板6、背板7(联接板后面)、第二螺栓8、横向力作动缸9、上盖10、小孔芯轴11、上座12、右立柱13、连接螺杆14、上梁15、螺母16、第三螺栓17、左立柱18、下盖19、大孔芯轴20、下座21、轴向活塞推拉杆22、轴向力作动缸23、实验平台24、油压站、控制器,具体结构:在实验平台24上,通过螺纹固定连接左立柱18和右立柱13,两立柱下部穿过下梁1的孔用第一螺栓2固紧,两立柱上部通过第三螺栓17固定安装上梁15,右立柱上通过螺钉安装一块背板7,背板侧面装有第二螺栓8,就此构成装置的主要框架;由上座12、上盖10及小孔芯轴11,通过第三螺栓17组成上夹持,由下盖19、下座21,通过第三螺栓17组成下夹持,上下夹持结合构成夹持机构,夹持机构上部与连接螺杆14连接,连接螺杆穿过上梁15用螺母16锁紧固定,夹持机构下部与轴向活塞推拉杆22螺纹连接,轴向活塞推拉杆穿过套3后再与轴向力作动缸23的活塞连接;将横向力作动缸9通过第二螺栓8安装在联接板6上,横向力作动缸9的活塞连接推杆4,推杆端对向连杆质心区域d;将轴向力作动缸23、横向力作动缸9的油管和电源信息线路分别与油压站和控制器(综合控制系统,包含有关的载荷信号反馈及数据处理显示)联接。

15.所述的横向力作动缸9,市场购置,标准号:25kn型(ehsg25/33-25);所述的轴向力作动缸23,市场购置,标准号:250kn型(ehsg160/100-150);所述的控制器,市场购置,标准

号:fxextest40。

16.参照图3、4,根据不同的连杆设计提供的试验技术参数进行试验,首先打开两下盖19和上盖10,将与试验样品相应的大孔芯轴20和小孔芯轴11,装入加持机构e上,而后开始本发明试验操作步骤:a、试验样品的安装(见图1),拧松连杆螺栓c和连杆盖b,套入大孔芯轴20,将连杆螺栓拧紧(力矩为28-45n.m),再套入小孔芯轴11,用下盖19、上盖10固定;b、横向力作动缸的调试,将横向力作动缸9及推杆4调整到与水平成150,使推杆前端面与连杆质心区域d外侧接触(不能有间隙),调试好后将第二螺栓8固紧;c、试验载荷输入及设置,在装置的控制器内,分别输入轴向试验载荷和横向试验载荷,轴向试验载荷包括理论载荷幅值、平均载荷值及试验频率,横向试验载荷包括载荷幅值、平均载荷值及试验频率;输入参数后,设置试验急停控制程序,当样品轴向被位移拉长大于1mm或压缩大于1mm时自动停机,当样品横向偏移轴向大于2mm时自动停机,试验时控制器控制轴向力作动缸23和横向力作动缸9同步开机运行;d、试验停止,样品经过1000万次的疲劳循环后停机,退回横向推杆4脱离与样品的接触,关闭油压,分别拧开夹具紧固螺栓,取出样品和登记试验数据;e、试验数据处理,每一种规格的连杆中每批(研发1200支,批量生产12000支)抽出9支,其中一支为首件试验品,其余8支作为正式试验样品分为四个组,对每组样品须逐一试验;f、取四个组断与不断的实际疲劳载荷幅值的总和除于8,得到平均值,该值作为50%存活率试验载荷幅值;g、50%存活率试验安全系数s,s=试验载荷幅值除以理论载荷幅值;h、当s大于1.6,样品及该批连杆产品为合格,当s小于1.6时,样品及该批连杆产品为不合格。

17.所述的轴向平均载荷和理论载荷幅值及频率参数,根据设计技术要求给定;横向平均载荷和载荷幅值及频率参数,根据设计技术要求和经验给定;通常横向平均载荷为5kn-10kn,载荷幅值为0kn。

18.实施例一(见图3、4),本发明用于462qa连杆样品轴向横向疲劳试验, a,将样品安装在夹持机构e上;b、对横向力作动缸的调试,将横向力作动缸9及推杆4调整到与水平成150左右,使推杆前端面与连杆体的质心区域d外侧接触;c、将该连杆样品轴向理论载荷幅值

±

21kn的2倍即

±

42kn、平均载荷-6kn及频率20hz,输入到装置的控制器内,将横向载荷幅值0kn、平均载荷 8kn及频率20hz,输入到装置的控制器内;d、用轴向载荷幅值

±

42kn,作为首件样品的试验载荷数值,试验结果经234万次的疲劳循环,样品断裂;e、在初步载荷

±

42kn基础上减少2kn,载荷幅值为

±

40kn,再进行第二支样品试验,结果

±

40kn断;在

±

40kn基础上减少2kn,载荷幅值为

±

38kn,再进行第三支样品试验,结果

±

38kn未断,这样断者减2kn,不断者加2kn,一个一个的试验下去,除第一个外,试验到第八个,四个组,即

±

40kn断/

±

38kn未断、

±

40kn断/

±

38kn未断、

±

40kn断/

±

38kn未断、

±

40kn断/

±

38kn未断;f、取四组断与不断实际疲劳载荷幅值的平均值即

±

39kn,作为50%存活率试验载荷幅值;g、50%存活率试验安全系数s,s=试验得到的载荷幅值

±

39kn除以理论载荷副值

±

21kn=1.85;h、安全系数s大于1.6,样品及该批连杆产品为合格。

19.实施例二(见图3、4),es600连杆样品轴向横向疲劳试验, a,将样品安装在夹持机构e上;b、对横向力作动缸的调试,将横向力作动缸9及推杆4调整到与水平成150左右,使推杆前端面与连杆体的质心区域d外侧接触;c、将该连杆样品轴向理论载荷幅值

±

18kn的2倍即

±

36kn、平均载荷-6kn及频率20hz,输入到装置的控制器内,将横向载荷幅值0kn、平均载荷 8kn及频率20hz,输入到装置的控制器内;d、用轴向载荷幅值

±

36kn,作为首件样品的试验载荷数值,试验结果经114万次的疲劳循环,样品断裂;e、在初步载荷

±

36kn基础上减少2kn载荷幅值为

±

34kn,再进行第二支样品试验,

±

34kn未断、在34kn基础上加2kn,载荷幅值为

±

36kn,再进行第三支样品试验,结果

±

36kn断裂,这样断者减2kn,不断者加2kn,一个一个的试验下去,除第一个外,试验到第八个,四个组,即

±

36kn断/

±

34kn未断、

±

36kn断/

±

34kn未断、

±

36kn断/

±

34kn未断、

±

36kn断/

±

34kn未断,f、取四组断与不断实际疲劳载荷幅值的平均值即

±

35kn,作为50%存活率试验载荷幅值;g、50%存活率试验安全系数s,s=试验得到的载荷幅值

±

35kn除以理论载荷副值

±

18kn=1.94;h、安全系数s大于1.6,样品及该批连杆产品为合格。

20.本发明已投入多种连杆的试验,效果较好,就不再一一列举了。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。