1.本发明涉及水轮发电机组设备故障检测领域,并且更具体的,涉及一种确定水轮机主轴密封漏水的方法和装置。

背景技术:

2.水轮机主轴密封是水轮机一道重要保护装置,如果出现问题,导轴承就有被水淹的危险,妨碍水轮机的正常工作,影响机组的安全稳定运行。现阶段对于主轴密封运行情况的判断只是通过顶盖水位高报警信号来预警,但是不能具体判断出是水泵故障、水位计故障还是主轴密封供水故障的问题,无法为下一步缺陷处理是否停机做出决策。

技术实现要素:

3.为了解决上述问题,本发明提供一种确定水轮机主轴密封漏水的方法和装置,可以实时精准判断主轴密封漏水量增大的故障,能够及时定位故障问题,为是否需停机检修做出决策判断,避免出现水淹导轴承的安全风险,并且减少非必要的停机,提高机组发电效益。

4.第一方面,提供了一种确定水轮机主轴密封漏水的方法,包括:获取当前时段水轮机机组的顶盖排水泵的运行参数、主轴密封供水压力值p、主轴密封供水流量l,其中,所述水轮机机组的顶盖排水泵的运行参数包括以下参数:所述水泵运行时长t1和/或所述水泵停泵间隔时长t;当所述水泵运行时常和/或所述水泵停泵间隔时长和/或所述水泵停泵间隔时长以及所述主轴密封供水压力值所述主轴密封供水流量时,确定所述水轮机主轴密封漏水,其中,所述所述所述和所述分别为所述水轮机机组在发电态的预设时段内的所述水泵每次运行时长的平均值、所述水泵每次停泵间隔时长的平均值、主轴密封供水压力平均值和主轴密封供水流量平均值。

5.因此,通过获取当前时段水轮机机组的顶盖排水泵的运行参数、主轴密封供水压力值p、主轴密封供水流量l,比较当前时段水轮机机组的顶盖排水泵运行时长、停泵时长、所述主轴密封供水压力和所述主轴密封供水流量变化可及时定位故障问题,有效代替电厂先申请机组停机后,人员进入密闭、狭小的顶盖空间进行检查判断,通过远程监测发现并判断故障,制定处置措施,避免发生设备事故,同时避免非必要的停机延误,提高机组运行的稳定性,延长设备使用周期,也进一步提升机组发电效益。

6.结合第一方面,在第一方面的某些实现方式中,所述获取当前时段水轮机机组的顶盖排水泵的运行参数,包括:获取所述当前时段所述排水泵的运行信号和所述水轮机机组的发电态信号;根据所述排水泵的运行信号和所述水轮机机组的发电态信号,确定所述水泵运行时长t1和/或所述水泵停泵间隔时长t。

7.结合第一方面,在第一方面的某些实现方式中,所述方法还包括:计算所述水轮机机组预设时段内所述所述所述和所述的值,

8.其中,

9.根据下式计算所述

[0010][0011]

根据下式计算所述

[0012][0013]

根据下式计算所述

[0014][0015]

根据下式计算所述

[0016][0017]

结合第一方面,在第一方面的某些实现方式中,所述a的取值为1.1,所述b的取值为0.9,所述c的取值为0.9,所述d的取值为0.9。

[0018]

第二方面,提供了一种确定水轮机主轴密封漏水的装置,包括:收发器,用于获取当前时段水轮机机组的顶盖排水泵的运行参数、主轴密封供水压力值p、主轴密封供水流量l,其中,所述水轮机机组的顶盖排水泵的运行参数包括以下参数:所述水泵运行时长t1和/或所述水泵停泵间隔时长t;处理器,用于在当所述水泵运行时常和/或所述水泵停泵间隔时长以及所述主轴密封供水压力值所述主轴密封供水流量时,确定所述水轮机主轴密封漏水,其中,所述所述所述和所述分别为所述水轮机机组在发电态的预设时段内的所述水泵每次运行时长的平均值、所述水泵每次停泵间隔时长的平均值、主轴密封供水压力平均值和主轴密封供水流量平均值。

[0019]

结合第二方面,在第二方面的某些实现方式中,所述收发器具体用于:获取所述当前时段所述排水泵的运行信号和所述水轮机机组的发电态信号;所述处理器具体用于:根据所述排水泵的运行信号和所述水轮机机组的发电态信号,确定所述水泵运行时长t1 和/或所述水泵停泵间隔时长t。

[0020]

结合第二方面,在第二方面的某些实现方式中,所述处理器还用于:计算所述水轮机机组预设时段内所述所述所述和所述的值,

[0021]

其中,

[0022]

根据下式计算所述

[0023][0024]

根据下式计算所述

[0025][0026]

根据下式计算所述

[0027][0028]

根据下式计算所述

[0029]

[0030]

结合第二方面,在第二方面的某些实现方式中,所述a的取值为1.1,所述b的取值为0.9,所述c的取值为0.9,所述d的取值为0.9。

附图说明

[0031]

图1是本发明实施例提供的一种确定水轮机主轴密封漏水的方法的示意性流程图;

[0032]

图2是本发明实施例提供的一种确定水轮机主轴密封漏水的方法的示意性框图;

[0033]

图3是本发明实施例提供的顶盖排水1号泵运行时长趋势散点图;

[0034]

图4是本发明实施例提供的顶盖排水2号泵运行时长趋势散点图;

[0035]

图5是本发明实施例提供的顶盖排水泵停泵间隔时间趋势变化散点图;

[0036]

图6a是本发明实施例提供的流量变化时间散点图;

[0037]

图6b是本发明实施例提供的压力变化时间散点图;

[0038]

图7是本发明实施例提供的主轴密封漏水增大的处理结果散点图;

[0039]

图8是本发明实施例提供的一种装置的示意性框图。

具体实施方式

[0040]

为了更清楚的理解本发明实施例,首先对水轮机的主轴密封的工作原理进行简单描述。水轮机主轴密封的工作原理是密封块下腔通入压力清洁水,使密封块克服自身重量上浮起来,顶住固定在主轴上的转环上。转动环固定在主轴上,随主轴一起转动,密封块安装在活塞座里,当密封块下腔无压力时,密封块能靠自重落到底部,当活塞下腔通入压力水后,密封块在水压作用下上升到顶端,使顶盖与主轴之间的漏水水流受到阻碍,只有小部分水流漏出,主轴密封起到密封效果。当主轴密封供水系统出现故障,出现密封供水水压不足或者流量不足的情况,就会导致主轴密封不能正常顶起,主轴密封起不到密封作用,出现漏水量增大的故障,可能进一步导致水淹导轴承的安全风险。

[0041]

现阶段对于主轴密封运行情况的判断只是通过顶盖水位高报警信号来预警,但是不能具体判断出是水泵故障、水位计故障还是主轴密封供水故障的问题,无法为下一步缺陷处理是否停机做出决策。

[0042]

应理解,在水轮机组发电态下,机组正常运行时,主轴密封供水系统工作正常,主轴密封漏水量恒定,由于顶盖排水泵启动和停止水位定值恒定,那么顶盖排水泵单次启动时长恒定,顶盖排水泵的停泵间隔时长也恒定,主轴密封水流量和压力模拟量值也稳定。

[0043]

若主轴密封供水系统出现故障,导致主轴密封供水压力下降或者流量下降,导致不足以正常支撑顶起主轴密封,那么主轴密封漏水会增大,主轴密封漏水增大会引起水泵单次运行时间增长,同时也会导致顶盖水泵停泵间隔时间变短。

[0044]

但是,导致顶盖水泵运行时间变长的原因有很多,如顶盖水泵性能下降、效率降低、顶盖水管漏水、顶盖水泵启停位置间距变大等,顶盖水泵的抽水时间均会变长。

[0045]

同样,导致顶盖水泵停泵间隔时间缩短的原因也有很多,如顶盖水管漏水、顶盖水泵启停间距缩小等,顶盖水泵的停泵间隔时间均会缩短。

[0046]

综合上述分析情况,当出现顶盖水泵运行时间变长、顶盖水泵停泵间隔时间变短时,可能的主要原因有顶盖水管漏水或者主轴密封漏水量增大两种情况,如果是顶盖水管

漏水,则主轴密封供水流量和压力不会变化,因此引入主轴密封供水压力或者供水流量下降作为辅助判据,可以精准判断是否是主轴密封供水系统故障导致主轴密封漏水量增大的问题。

[0047]

有鉴于此,本发明提供了一种确定水轮机主轴密封漏水量增大的方法和装置,通过机组远程数据计算和分析水泵运行时长、停泵时长、以及主轴密封压力和流量变化趋势,实时判断主轴密封漏水量增大故障,能够及时定位故障问题所在,为是否需停机检修做出决策判断,制定处置措施,一方面避免出现水淹导轴承的安全风险,另一方面减少非必要的停机消缺,提高机组发电效益。

[0048]

下面将结合附图,对本发明中的技术方案进行描述。

[0049]

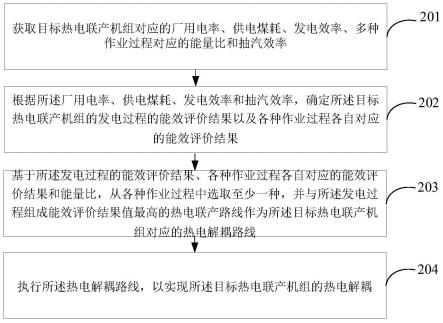

图1是本发明实施例提供的一种确定水轮机主轴密封漏的方法100的示意性流程图。如图1所示,所述方法包括:

[0050]

步骤s110,获取当前时段水轮机机组的顶盖排水泵的运行参数、主轴密封供水压力值p、主轴密封供水流量l,其中,所述水轮机机组的顶盖排水泵的运行参数包括以下参数:所述水泵运行时长t1和/或所述水泵停泵间隔时长t;

[0051]

步骤s120,当所述水泵运行时常和/或所述水泵停泵间隔时长以及所述主轴密封供水压力值所述主轴密封供水流量时,确定所述水轮机主轴密封漏水量,

[0052]

其中,所述所述所述和所述分别为所述水轮机机组在发电态的预设时段内的所述水泵每次运行时长的平均值、所述水泵每次停泵间隔时长的平均值、主轴密封供水压力平均值和主轴密封供水流量平均值。

[0053]

因此,通过获取当前时段水轮机机组的顶盖排水泵的运行参数、主轴密封供水压力值p、主轴密封供水流量l,当所述水泵运行时常和/或所述水泵停泵间隔时长以及所述主轴密封供水压力值所述主轴密封供水流量时,确定所述水轮机主轴密封漏水,及时定位故障问题,有效代替电厂先申请机组停机后,人员进入密闭、狭小的顶盖空间进行检查判断,通过远程监测发现并判断故障,制定处置措施,避免发生设备事故,同时避免非必要的停机延误,提高机组运行的稳定性,延长设备使用周期,也进一步提升机组发电效益。

[0054]

可选的,所述获取当前时段水轮机机组的顶盖排水泵的运行参数,包括:获取所述当前时段所述排水泵的运行信号和所述水轮机机组的发电态信号;根据所述排水泵的运行信号和所述水轮机机组的发电态信号,确定所述水泵运行时长t1和/或所述水泵停泵间隔时长t。

[0055]

可选的,所述方法还包括:计算所述水轮机机组所述预设时段内所述所述所述和所述的值,

[0056]

其中,

[0057]

根据下式计算所述

[0058][0059]

根据下式计算所述

[0060][0061]

根据下式计算所述

[0062][0063]

根据下式计算所述

[0064][0065]

应理解,所述预设时段可以是机组检修后至当前时段的时间、也可以是从机组检修后至当前时段的时间内选择的部分时段,还可以是机组投入使用后的某个时间段,本发明所示的预设时间段均为示例性,并不对预设时间段造成任何限定。

[0066]

为了进一步说明如何计算所述所述所述和所述假定所述预设时段可以是机组检修后至当前时段的时间。

[0067]

具体而言,通过机组检修后至当前时段的机组发电态、所述水泵运行信号计算并统计出发电态下所述水泵的每次运行时长,根据所述水泵的每次运行时长计算所述水泵每次运行时长的平均值;

[0068]

通过机组检修后至当前时段的机组发电态、顶盖排水泵运行信号计算并统计出发电态下所述水泵的每次停泵间隔时长,根据所述水泵的每次停泵间隔时长计算所述水泵每次停泵间隔时长的平均值;

[0069]

计算机组检修后至当前时段的发电态下主轴密封水压力平均值和流量平均值。

[0070]

可选的,所述a的取值为1.1,所述b的取值为0.9,所述c的取值为0.9,所述d 的取值为0.9。

[0071]

应理解,所述a、b、c和d的取值还可以为其他数值。

[0072]

为了更清楚地理解本发明,下面将结合附图2,对本发明中的技术方案进行描述。图 2是本发明实施例提供的一种确定水轮机主轴密封漏水的方法的示意性框图。如图2所示,远程读取机组顶盖排水泵运行信号数据、机组发电态信号数据、机组主轴密封供水压力模拟量数据、主轴密封供水模拟量数据;根据机组发电态、顶盖排水泵运行信号计算并统计出发电态下顶盖排水泵的每次运行时长、水泵平均运行时长;通过机组发电态、顶盖排水泵运行信号计算并统计出发电态下顶盖排水泵的每次停泵间隔时长、每次停泵间隔时长平均值;计算发电态下主轴密封水压力平均值和流量平均值,上述过程可以利用大数据软件进行数据预处理、筛选、计算。再次利用大数据软件对排水泵的每次运行时长、水泵平均运行时长、排水泵的每次停泵间隔时长、每次停泵间隔时长平均值、主轴密封水压力平均值和流量平均值进行逻辑比较,并标记出水泵运行时长增长、停泵间隔时间缩短、主轴密封供水流量不足、主轴密封供水压力不足,对上述标记的结果进行逻辑与,确定主轴密封漏水故障。

[0073]

应理解,本发明实施例中,水轮机机组的顶盖排水泵的数量不限,可以是一个,也可以是多个,下面以两个排水泵为例对本发明进行说明。

[0074]

(1)远程读取机组顶盖排水泵1号泵运行、顶盖排水泵2号泵运行、机组主轴密封供水压力、主轴密封供水流量、机组发电态等信号数据。

[0075]

(2)通过发电态信号、1号油泵运行信号、2号油泵运行信号,计算出发电态下当前1号泵运行时长t1、2号泵运行时长t2、水泵停泵间隔时长t。

[0076]

(3)根据公式(1)和(2)计算出发电态下机组检修后至今的1号水泵单次运行平均时长号水泵单次运行平均时长水泵停泵间隔时间此处,可以针对1 号水泵和2号水泵分别计算水泵停泵间隔时间

[0077]

(4)远程读取机组同负荷段下主轴密封水压力模拟量信号数据p,同时根据公式(3) 计算检修结束以来发电态下主轴密封水压力平均值

[0078]

(5)远程读取机组同负荷段下主轴密封水压力模拟量信号数据l,同时根据公式(4) 计算检修结束以来同发电态下主轴密封水压力平均值

[0079]

(6)将(2)和(3)的计算结果进行计算比较判断1号泵运行时间变长;

[0080]

(7)将(2)和(3)的计算结果进行计算比较判断2号泵运行时间变长;

[0081]

(8)将(2)和(3)的计算结果进行计算比较判断停泵间隔时间变短;

[0082]

(9)将(4)和(5)的计算结果进行比较,或判断存在主轴密封水压力不足或者主轴密封水流量不足;

[0083]

(10)根据比较结果,如果同时满足(6)(7)(8)(9)的比较结果,可做出主轴密封漏水量增大的故障判断,及时制定检查措施并制定检修处理计划。

[0084]

下面结合实例对本发明做进一步描述。

[0085]

以某水电厂6号机组主轴密封供水系统和顶盖排水系统运行情况为例,进行实际的信号采集、计算和策略判断。该顶盖排水系统配置2套电极液位计、2台水泵,电极液位计位置安装固定,启停液位定值固定不变。正常时顶盖水位到达启泵液位时,启动一台水泵,水位到达停泵液位时,水泵停止运行。1、2号水泵单次运行后进行轮换,即1、2 号水泵会依次启动。主轴密封供水系统由两个主轴密封电动阀供水,主轴密封压力变送器和流量变送器安装在电动阀之后,监测电动阀打开后的供水压力和流量。机组开机前自动启动主用主轴密封电动阀。按下列步骤进行检测:

[0086]

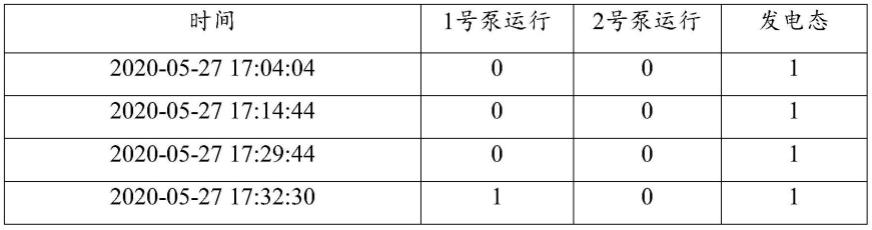

远程读取机组检修投运以来顶盖排水泵1号泵运行、顶盖排水泵2号泵运行、机组发电态等信号数据,共32136条数据,如表1。

[0087]

表1排水泵运行信号及机组发电态

[0088]

[0089][0090]

通过发电态信号对数据进行筛选,用大数据软件对数据进行预处理和公式计算,算出发电态下当前1号泵运行时长t1、检修后1号泵平均运行时长1.1倍值共3024 条记录,比较满足条件将1号泵运行时间变长标记为1,如表2。

[0091]

表2 1号泵运行时长处理结果

[0092][0093]

由于数据量较大,表格2仅显示部分数据,为便于更加直观的查看1号泵运行时长的变化趋势,将表2数据生成时间散点图,如图3所示,图中画圈部分为运行时间变长标记为1。

[0094]

通过发电态信号对数据进行筛选,用大数据软件对数据进行预处理和公式计算,算出发电态下当前2号泵运行时长t2、检修后2号泵平均运行时长1.1倍值共2651 条记录,比较满足条件将2号泵运行时间变长标记为1,如表3。

[0095]

表3 2号泵运行时长处理结果

[0096]

[0097][0098]

由于数据量较大,表格3仅显示部分数据,为便于更加直观的查看2号泵运行时长的变化趋势,将表3数据生成时间散点图如图4所示,图中画圈部分为运行时间变长标记为1。

[0099]

通过发电态信号对数据进行筛选,用大数据软件对数据进行预处理和公式计算,算出发电态下当前顶盖排水泵停泵间隔时间t、检修后顶盖排水泵平均停泵时长0.9倍值共2651条记录,比较满足条件将2泵停泵间隔时间缩短标记为1,如表4。

[0100]

表4 1号、2号泵运行间隔时长处理结果

[0101][0102]

由于数据量较大,表格4仅显示部分数据,为便于更加直观的查看2台泵停泵间隔时长的变化趋势,将表4数据生成时间散点图如图5所示,图中画圈部分为运行时间变长标

记为1。

[0103]

远程读取机组发电态下主轴密封水压力模拟量信号数据p和主轴密封供水流量数据 l,用大数据软件计算检修结束以来发电态下主轴密封水压力平均值和主轴密封供水流量平均值共计576135条数据,计算并比较或判断存在主轴密封水压力不足或者主轴密封水流量不足,则将主轴密封供水不足标记为1,如表5。

[0104]

表5 主轴密封水压力数据或者主轴密封水流量数据处理结果

[0105][0106]

由于数据量较大,表格5仅显示部分数据,且流量数据和压力数据数值差别大,为便于更加直观的查看主轴密封水压力和流量的变化趋势,将表5数据生成流量变化时间散点图和压力变化时间散点图,如图6a、6b所示,图中画圈部分为主轴密封水供水不足标记为1。

[0107]

根据1号泵运行时间变长标记、2号泵运行时间变长标记、停泵间隔时间缩短标记和主轴密封供水不足标记结果,进行逻辑与判断,可做出主轴密封漏水量增大的故障判断,及时制定检查措施并制定检修处理计划。如表6所示:

[0108]

表6水轮机主轴密封漏水增大的处理结果

[0109]

[0110][0111]

由于数据量较大,表格6仅显示部分数据,将表6数据生成时间散点图,如图7所示,可以方便我们看出主轴密封流量增大故障的发展趋势,且可以从图形软件直接看出从12月6日开始出现漏水量增大故障标记。

[0112]

经联系现场技术人员检查核实,漏水量增大的原因是主轴密封水电动阀出现卡阻情况,开机时打开主轴密封电动阀的开度没有全开到位,由于主轴密封供水压力变送器和流量变送器均安装在电动阀之后,所以出现了主轴密封水流量和压力同时下降的情况,与分析的数据一致。

[0113]

以上结合图1至图7对本技术实施例的方法做了详细说明。以下结合图8对本技术实施例装置进行详细说明。

[0114]

图2示出了本技术实施例的一种装置200的示意性框图。所述装置200包括:收发器

210,用于获取当前时段水轮机机组的顶盖排水泵的运行参数、主轴密封供水压力值p、主轴密封供水流量l,其中,所述水轮机机组的顶盖排水泵的运行参数包括以下参数:所述水泵运行时长t1和/或所述水泵停泵间隔时长t;处理器220,用于在当所述水泵运行时常和/或所述水泵停泵间隔时长以及所述主轴密封供水压力值以及所述主轴密封供水压力值所述主轴密封供水流量时,确定所述水轮机主轴密封漏水,其中,所述所述所述和所述分别为所述水轮机机组在发电态的预设时段内的所述水泵每次运行时长的平均值、所述水泵每次停泵间隔时长的平均值、主轴密封供水压力平均值和主轴密封供水流量平均值。

[0115]

可选的,所述收发器具体用于:获取所述当前时段所述排水泵的运行信号和所述水轮机机组的发电态信号;所述处理器具体用于:根据所述排水泵的运行信号和所述水轮机机组的发电态信号,确定所述水泵运行时长t1和/或所述水泵停泵间隔时长t。

[0116]

可选的,所述处理器还用于:计算所述水轮机机组预设时段内所述所述所述和所述的值,其中,

[0117]

根据下式计算所述

[0118][0119]

根据下式计算所述

[0120][0121]

根据下式计算所述

[0122][0123]

根据下式计算所述

[0124][0125]

在一种可能的实现方式中,装置200还可以包括存储器230。一种可能的方式中,该存储单元230用于存储指令。一些可能的设计中,所述处理单元220用于执行该存储单元230存储的指令,以使装置200实现如上述方法100中执行的步骤。

[0126]

所述处理器220、存储器230、收发器210可以通过内部连接通路互相通信,所述存储器230可以集成在处理器220中,也可以与处理器220分开设置。

[0127]

应理解,本技术实施例中,该处理器可以为中央处理单元(central processing unit, cpu),该处理单元还可以是其他通用处理器、数字信号处理器(digital signal processor, dsp)。

[0128]

本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本技术的范围。

[0129]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。