1.本发明涉及电子雾化器技术领域,特别是涉及一种发热组件制备方法、发热组件和电子雾化器。

背景技术:

2.电子雾化器又名虚拟香烟、电子烟,是一种非燃烧的烟类替代型产品。随着传统香烟的危害逐渐被大众所认知,电子雾化器已经越来越被吸烟消费群体所接受,并逐渐扩大着市场占有率。

3.电子雾化器的本质是一种气溶胶产生装置,通过电池与雾化芯进行连接,电池提供电能使雾化芯中的发热组件发热,将油仓中的烟油雾化,从而产生气溶胶供使用者进行吸入。因此,发热组件是电子雾化器的核心组件,其中发热组件中的发热体又是电热转化的关键部件。目前市面上常用的发热体都是呈现三维体态,达到毫米级别,因而具有较大的厚度,发热体的厚度越厚,发热效率越低,雾化效果越差。且为了便于用户携带,电子雾化器目前均朝小型化、便携化的趋势发展,因而电子雾化器中发热体的体积也越来越小,如何使发热体的体积在非常小的情况下,对其厚度进行更进一步地减薄,使烟油以非常薄的状态铺展在发热体上,从而提升热量转化效率,增加烟油的还原度,是提升电子雾化器雾化效果的关键所在。

技术实现要素:

4.基于此,有必要针对现有电子雾化器中发热组件发热效率不高,从而导致电子雾化器雾化效果不好的问题,提供一种厚度极薄的发热组件的制备方法,基于该制备方法制备而成的发热组件和包含该发热组件的电子雾化器,从而能够提高电子雾化器雾化效果,以提升用户体验感的技术方案。

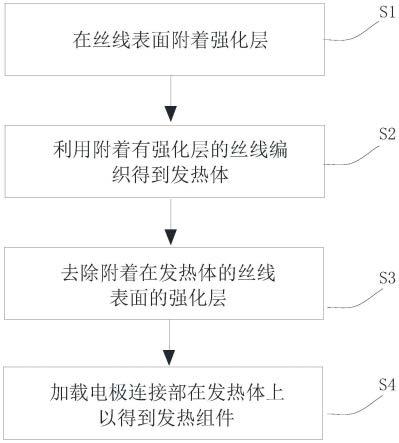

5.根据本技术的一个方面,提供一种发热组件制备方法,包括以下步骤:

6.s1、在丝线表面附着强化层;

7.s2、利用附着有所述强化层的所述丝线编织得到发热体;

8.s3、去除附着在所述发热体的丝线表面的强化层;

9.s4、加载电极连接部在所述发热体上以得到发热组件。

10.在其中一个实施例中,所述丝线的直径为5~50μm。

11.在其中一个实施例中,步骤s1包括:

12.s11、将所述丝线浸入于水溶性树脂溶液中,使所述水溶性树脂附着于所述丝线表面,以在所述丝线表面形成所述强化层。

13.在其中一个实施例中,步骤s11包括:

14.s111、根据所述丝线的直径,调整所述水溶性树脂溶液的浓度;

15.s112、控制所述丝线经过所述水溶性树脂溶液的时间和速度,以调整所述强化层的厚度。

16.在其中一个实施例中,所述强化层的厚度为所述丝线直径的1/10~1/2。

17.在其中一个实施例中,步骤s3包括以下步骤:

18.s31、将所述发热体浸泡在水中并沿一前进方向移动,使附着于所述丝线表面的所述水溶性树脂溶解,以去除所述强化层;

19.s32、烘干所述发热体。

20.在其中一个实施例中,在步骤s31之后,包括以下步骤:

21.s310、对所述发热体进行拉伸,以消除所述强化层带来的间隙。

22.在其中一个实施例中,步骤s310包括以下步骤:

23.s311、在沿所述前进方向上,对所述发热组件的两端朝远离所述发热体的方向进行拉伸;

24.s312、在沿垂直于所述前进方向的方向上,对所述发热组件的两端朝远离所述发热体的方向进行拉伸。

25.在其中一个实施例中,在步骤s4中,通过激光焊接工艺、导电银浆印刷工艺或pvd真空镀膜工艺将所述电极连接部加载于所述发热体的端部。

26.根据本技术的另一方面,提供一种根据如上所述的制备方法制备而成的发热组件,包括:

27.发热体,具有多根交替搭接的丝线,所述丝线包括多根沿第一方向间隔排布的经线和多根沿第二方向间隔排布的纬线,在所述第一方向和所述第二方向上,所述经线和所述纬线相互交替搭接;

28.电极连接部,包括正极连接部和负极连接部,所述正极连接部和所述负极连接部分别与所述发热体一体连接;

29.其中,所述第一方向和所述第二方向之间的角度为0

°

~180

°

。

30.在其中一个实施例中,每根所述经线包括多个依次交替连接的经线搭接段和经线承载段;

31.每根所述纬线包括多个依次交替连接的纬线搭接段和纬线承载段。

32.在其中一个实施例中,每个所述经线搭接段与每个所述经线承载段分别具有一开口,在同时垂直于所述第一方向和所述第二方向的第三方向上,所述经线搭接段的开口与所述经线承载段的开口朝向相反;

33.每个所述纬线搭接段与每个所述纬线承载段分别具有一开口,在所述第三方向上,所述纬线搭接段的开口与所述纬线承载段的开口朝向相反。

34.在其中一个实施例中,所述发热体在所述第三方向上的尺寸为10~100μm。

35.在其中一个实施例中,在所述第一方向上,每根所述纬线的一个所述纬线承载段被至少一根所述经线搭接,每根所述纬线的一个所述纬线搭接段搭接于至少一根所述经线;

36.在所述第二方向上,每根所述经线的一个所述经线承载段被至少一根所述纬线搭接,每根所述经线的一个所述经线搭接段搭接于至少一根所述纬线。

37.根据本技术的又一方面,提供一种电子雾化器,包括如上所述的发热组件。

38.上述发热组件的制备方法、发热组件和包括该发热组件的电子雾化器,首先通过在丝线表面附着强化层以强化丝线,然后编织附着有强化层的丝线得到发热体,使得在对

丝线进行编织前,丝线能够具有一定的强度和韧性,极细的丝线在编织成网状结构时不容易被拉断,在编织时,通过将一部分丝线沿第一方向间隔排布形成经线,将另一部分丝线沿第二方向间隔排布形成纬线,在第一方向和第二方向上,经线和纬线相互交替搭接。之后通过将附着在所述发热体的丝线表面的强化层去除,并在发热体的端部加载电极连接部,从而最终得到表面不具有残留有害化学物质的发热组件。使得极细的丝线可被编织成厚度极薄的网状发热体的方案成为现实,实现了在发热体的体积在非常小的情况下,对发热体的厚度更进一步地进行了减薄,进而使烟油能够以非常薄的状态铺展在发热体上,在发热体发热时不会生成强化层残留的有害物质,并且提升了热量转化效率,增加了烟油的还原度,提高了发热体的锁油能力,且提高了电子雾化器的雾化效果。

附图说明

39.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一种实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他实施例的附图。

40.图1为本发明的实施例提供的发热组件的俯视图;

41.图2为本发明提供的第一实施例的发热体的俯视图;

42.图3为图2中a向剖视图;

43.图4为本发明提供的第二实施例的发热体的俯视图;

44.图5为图4中b向剖视图;

45.图6为本发明提供的第三实施例的发热体的俯视图;

46.图7为图6中c向剖视图;

47.图8为本发明提供的第一实施例的电极连接部的示意图;

48.图9为本发明提供的第二实施例的电极连接部的示意图;

49.图10为本发明提供的第三实施例的电极连接部的示意图;

50.图11为本发明的实施例提供的发热组件的制备方法流程图;

51.图12为本发明的实施例提供的发热组件的制备方法中步骤s1的示意图。

52.附图标记说明:

53.10、发热组件;100、发热体;101、网孔;110、丝线;111、经线;112、纬线;1121、纬线搭接段;1122、纬线承载段;200、电极连接部;210、正极连接部;220、负极连接部;30、水溶性树脂;40、强化层。

具体实施方式

54.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

55.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“液平”、“顶”、“底”、“内”、“外”、“顺时

针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

56.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

57.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

58.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征液平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征液平高度小于第二特征。

59.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“液平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

60.正如背景技术所述,发热组件是电子雾化器的核心组件,其中发热组件中的发热体又是电热转化的关键部件。目前市面上常用的发热体都是呈现三维体态,达到毫米级别,因而具有较大的厚度,发热体的厚度越厚,发热效率越低,雾化效果越差。且为了便于用户携带,电子雾化器目前均朝小型化、便携化的趋势发展,因而电子雾化器中发热体的体积也越来越小,如果能使发热体的体积在非常小的情况下,对其厚度进行更进一步地减薄,使烟油以非常薄的状态铺展在发热体上,这样就能进一步提升热量转化效率,增加烟油的还原度,从而提升电子雾化器雾化效果。

61.为了解决上述问题,本技术发明人经过深入研究,设计了一种厚度极薄的发热组件的制备方法,以及基于该制备方法制备而成的发热组件。

62.下面以电子烟作为电子雾化器为例,对本技术提供的发热组件的结构和该发热组件的制备方法进行具体说明。其中,电子雾化器包括基于该发热组件制备方法制备而成的发热组件,发热组件用于在电子雾化器中电池提供的电能作用下发热,从而将电子雾化器内的雾化介质雾化,以产生气溶胶供用户吸入。

63.本实施例仅用以作为范例说明,并不会限制本技术的技术范围。可以理解,在其它实施例中,本技术的发热组件不限于用在电子烟中,还可以用在其它任何类型的雾化器中,也可用在其它任何类型的小型电子产品中,在此不作限定。

64.以下结合图1至图12,介绍本技术所提供的发热组件及发热组件制备方法的较佳

实施方式。

65.如图1所示,一种电子雾化器的发热组件10,该发热组件10包括发热体 100和一体连接于发热体100的电极连接部200。其中,电极连接部200用于连接电源,以使发热体100发热产生热量,从而能够加热电子雾化器的雾化介质。

66.在一些实施例中,发热体100呈网状结构,具有多根交替搭接的丝线110,丝线110包括多根沿第一方向间隔排布的经线111和多根沿第二方向间隔排布的纬线112,在第一方向和第二方向上,经线111和纬线112均采用编织工艺相互交替搭接。图中x方向为第一方向,y方向为第二方向,z方向为第三方向,第一方向和第二方向之间的角度为0

°

~180

°

,第三方向同时垂直于第一方向和第二方向。

67.在图中所示的实施例中,第一方向和第二方向相互垂直,使得图中所示的发热体100中,经线111和纬线112相互垂直,发热体100的编织形态呈垂直纹路。当第一方向和第二方向的夹角为非直角时,即经线111和纬线112之间的夹角为非直角时,发热体100的编织形态呈倾斜纹路。

68.较佳地,丝线110的直径为5~50μm,从而使编织而成的发热体100在第三方向的尺寸也更小,从而使发热体100具有更薄的厚度。在一实施例中,发热体100的厚度为10~100μm。进一步地,发热体100的网状结构可全部由金属丝编织而成,即经线111和纬线112均为金属丝线,也可以是金属丝线110和其它可耐高温的丝线混编,即经线111为金属丝线,纬线112为可耐高温的丝线,或经线111为可耐高温的丝线,纬线112为金属丝线。丝线110的材质可为不锈钢、镍合金、贵金属、碳纤维、石墨纤维等,丝线110截面的形状不限,可为圆形、也可为矩形、三角形或其它异形等。

69.进一步地,相邻两根经线111和相邻两根纬线112共同围合形成一网孔101,如此,在发热体上形成了多个间隔排布的网孔101,每个网孔101的孔径为 10~200μm。

70.具体地,如图2至图7所示,每根纬线112呈类似s型的形状,包括多个依次交替连接的纬线搭接段1121和纬线承载段1122;相应地,每根经线111也呈类似s型的形状,包括多个依次交替连接的经线搭接段(图中未示)和经线承载段(图中未示)。

71.在一可选实施方式中,每个经线搭接段和每个经线承载段分别具有一开口,在第三方向上,经线搭接段的开口与经线承载段的开口朝向相反。与此类似,每个纬线搭接段1121和每个纬线搭接段1121也分别具有一开口,在第三方向上,经线搭接段的开口与经线承载段的开口朝向相反。从而使得经线111和纬线112在搭接时,在第一方向上,每根纬线112的一个纬线承载段1122被至少一根经线111搭接,每根纬线112的一个纬线搭接段1121搭接于至少一根经线 111;在第二方向上,每根经线111的一个经线承载段被至少一根纬线112搭接,每根经线111的一个经线搭接段搭接于至少一根纬线112。

72.需要说明的是,每根经线111的经线搭接段或经线承载段,每根纬线112 的纬线搭接段1121或纬线承载段1122不限于是图中所示的沿第三方向一端开口的结构,也可以是沿第三方向均不开口的结构,即为环状结构,此时为经线111穿设于纬线搭接段1121或纬线承载段1122,或纬线112穿设于经线搭接段或经线承载段,也能形成经线111和纬线112之间的相互搭接。

73.请继续参阅图2至图7,为经线111和纬线112搭接方式的三种实施例。在第一实施例中,如图2和图3所示,为平纹的编织方式,经线111和纬线112 每隔一根丝线110就搭接一

次,经线111和纬线112交织形成平行方向的纹路,即在第一方向上,每根纬线112的一个纬线承载段1122被一根经线111搭接,每根纬线112的一个纬线搭接段1121搭接于一根经线111;在第二方向上,每根经线111的一个经线承载段被一根纬线112搭接,每根经线111的一个经线搭接段搭接于一根纬线112。

74.在第二实施例中,如图4和图5所示,为斜纹的一种编织方式,经线111 和纬线112交错形成斜向纹路。即在第一方向上,每根纬线112的一个纬线承载段1122被至少两根依次排列的经线111搭接,图中每根纬线112的一个纬线承载段1122被六根依次排列的经线111搭接,每根纬线112的一个纬线搭接段 1121搭接于一根经线111;在第二方向上,每根经线111的一个经线承载段被一根纬线112搭接,每根经线111的一个经线搭接段搭接于至少两根依次排列的纬线112,图中每根经线111的一个经线搭接段搭接六根依次排列的纬线112。

75.在第三实施例中,如图6和图7所示,为缎纹的一种编织方式,经线搭接段和纬线承载段在发热体100的网状结构中形成一些单独的且互不连接的搭接点。即在第一方向上,每根纬线112的一个纬线承载段1122被一根经线111搭接,每根纬线112的一个纬线搭接段1121搭接于至少两根依次排列的经线111,图中每根纬线112的一个纬线搭接段1121搭接于五根依次排列的经线111;在第二方向上,每根经线111的一个经线承载段被至少一根纬线112搭接,图中每根纬线112的一个纬线搭接段1121搭接五根依次排列的经线111。需要说明的是,缎纹可以有多种编织方式,图6和图7仅表示了其中一种缎纹的编织方式,在此不一一列举。

76.如此,以上三种实施例的编织方式均可使发热体100的丝线110编织质地坚牢,表面平整,使得发热组件10在使用过程中,丝线110不易被折断,从而使发热体100不易破损。

77.进一步地,如图8至10所示,电极连接部200包括设置在发热体100相对两端的正极连接部210和负极连接部220,正极连接部210用于连接电源的正极,负极连接部220用于连接电源的负极,以使发热组件10能够通电发热。

78.在其中一个实施方式中,正极连接部210和负极连接部220分别为立方体块状结构,如图8所示,通过激光焊接工艺一体焊接在发热体100的相对两端,或如图9所示,通过导电银浆印刷工艺渗入于发热体100的相对两端,即发热体100的相对两端分别嵌入于正极连接部210和负极连接部220。在另一实施方式中,如图10所示,正极连接部210和负极连接部220可为薄膜状结构,通过 pvd镀膜工艺覆盖于发热体100相对两端的表面,或为薄板状结构,通过金属冲压工艺贴合与发热体100相对两端的表面。

79.如此,通过以上电极连接部200的加载方式,均可使发热组件10的整体厚度尺寸保持为极薄的尺寸而不占空间,且能够保证发热组件10的发热效率。

80.进一步地,如图11所示,对该发热组件10的制备方法进行介绍。该制备方法的具体步骤如下:

81.第一步s1,在丝线110表面附着强化层40。如上文所述,发热体100所选用的丝线110直径为5~50μm,极薄的丝线110在编织过程中容易折断,从而不能编织成网,为了使丝线110在编织过程中不易折断,需要在编织前在丝线110 表面附着强化层40,以使丝线110具有一定强度和韧性。

82.具体地,步骤s1包括以下步骤:

83.s11、将丝线110浸入于水溶性树脂30溶液中,使水溶性树脂30附着于丝线110表

面,以在丝线110表面形成强化层40。如图12所示,将丝线110以微拉伸的状态下通过盛有水溶性树脂30的槽中,保证丝线110能完全浸入到水溶性树脂30中,使丝线110的表面均能被附着有水溶性树脂30,从而形成强化层 40,该强化层40为一层纤维增强树脂复合材料,保证丝线110在编织过程中能够具有一定的强度和韧性。

84.在此步骤中,需控制强化层40的厚度,强化层40的厚度为优选为丝线110 直径的1/10~1/2。控制强化层40的厚度具体包括以下步骤:

85.s111、根据丝线110的直径,调整水溶性树脂30溶液的浓度;

86.s112、控制丝线110经过水溶性树脂30溶液的时间和速度,以调整强化层的厚度,使强化层的厚度控制在丝线110直径的1/10~1/2;优选地,可迅速烘干附着有强化层40的丝线110,以便于将丝线110进行编织为网状的发热体100。

87.第二步s2,利用附着有强化层40的丝线110编织得到发热体100。具体采用高精密编织机,对附着有强化层40的丝线110进行编织成网状结构,可将丝线110编织为上文所述的平纹、斜纹或缎纹等,可为全金属丝线编织,也可采用金属丝线和可耐高温的丝线混合编织,编织成相应的组织形态。

88.第三步s3,去除附着在发热体100的丝线110表面的强化层40。当丝线110 被编织为网状的发热体100结构后,可不需要在丝线110表面再附着有强化层 40,原因是一旦发热体100的丝线110表面还附着有强化层40,发热体100在后续发热时,强化层40会被烧焦成为积碳,并会挥发出对人体有害的物质。

89.在该步骤中,具体包括以下步骤:

90.首先s31,将丝线110上附着有强化层40的发热体100浸泡在水中一段时间,并沿一前进方向移动,由于水溶性树脂30具有遇水即溶化的特性,经过浸泡后,丝线110表面的强化层40即可完全溶于水中,从而将强化层40去除。

91.然后s32,对发热体100进行烘干,即得到所需的发热体100。

92.但在步骤s31之后,强化层40虽然被消除,但相互搭接的丝线110之间会存在间隙,这样得到的发热体100并不紧密。优选地,由于丝线110具有一定的弹性,在步骤s31之后,还可以增加步骤s310:对发热体100进行拉伸,以进一步消除强化层40所带来的间隙。

93.在步骤s310中,具体可包括以下步骤:

94.s311、在上述加热体前进的方向上,位于发热体100边缘的部分比位于发热体100中部的前进速度快,因此可将沿前进方向上的丝线110作延伸处理,即沿上述前进方向上,对发热体100在该方向上的两端朝远离发热体100的方向略微向外进行拉伸;

95.s312、同样地,垂直于上述前进方向的方向上,也对发热体100在该方向上的两端作延伸处理,即沿垂直于上述前进方向的方向上,对发热体100在该方向上的两端也朝远离发热体100的方向略微向外进行拉伸。

96.如此,经过双向拉伸后,发热体100上的丝线110比编织完成后的初始状态略微平直,可减小丝线110由强化层40所带来的间隙,从而使发热体100的丝线110之间更加紧密,使发热体100更加牢固。

97.第四步s4,加载电极连接部200在发热体100的端部以得到发热组件10。正如上文所述,可采用激光焊接工艺、导电银浆印刷工艺或pvd真空镀膜工艺将电极连接部200加载于发热体100的端部,使电极连接部200与发热体100 为一体连接,再经过模切或裁切成相

应形状,最终得到成品的发热组件10。

98.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

99.以上所述实施例仅表达了本发明的其中一种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。