1.本发明涉及一种锌离子共熔盐电解质、采用它的电池及其制备方法,本发明中采用了添加纤维素和氯化锌的锌离子共熔盐电解质。

背景技术:

2.随着能源结构的转变和双碳承诺的提出,从大规模储能设备到便携式电子设备,新型可充电池在其中发挥着重要作用。水系锌离子电池因其成本低廉、环境友好、安全性高的特点成为后锂时代重点研究的可充电池。锌离子电池的设计基于负极上锌的可逆溶解—沉积。但锌负极表面发生的副反应(如:锌枝晶生长、负极表面的析氢、固态电解质界面(sei)生长)严重制约了锌离子电池的发展。其中电解质优化是制备高可逆性锌负极的重要手段之一。常规水系电解质的电化学窗口较窄(~1.23v),容易在锌负极发生析氢反应。高浓盐电解质或新型共熔盐可以显著降低自由水的含量,从而拓宽电化学窗口、抑制析氢反应的发生。但高浓盐或共熔盐常采用高含氟组分,不仅大幅提升成本且给环境及回收处理带来新的负担。并且在大电流下,新型锌离子电池电解质在锌溶解—沉积稳定性方面还有较大的提升空间。

3.为了提升电解质性能,电解质添加剂常作为有效手段,其类型主要包括无机盐和有机小分子。中国发明专利cn113206283a公开了一种基于共熔盐电解质的锌离子电池电解质,在共熔盐中使用有机小分子例如乙酰胺、丁二腈或二甲亚砜作为添加剂改善电池循环性能,但是电解质中盐浓度较低、水含量较高(锌盐中的水含量就达到了锌的6倍),这种体系实际上对抑制水引发的副反应不利,且该文献中没有明确电池的测试电流。中国发明专利文献cn102683756b公开了聚合物可充电锌离子电池,使用聚丙烯酰胺、甲基纤维素或乙基纤维素、和锌盐等制备的聚合物凝胶电解质解决了水溶液的一些问题,但是聚合物电解质中仍含有大约50%质量分数的水,难以避免锌负极可能发生的副反应,且可影响全电池的能量密度提升(该文献中锌盐使用硝酸锌或者硫酸锌,并未形成共熔盐电解质;电解质中锌盐浓度最大质量分数为40%,相当于锌盐与水的比例为1:13~1:16,该比例下氯化锌盐对锌离子配位结构改变不大,性能提升不明显;其中添加的纤维素类物质(甲基纤维素或乙基纤维素),属于纤维素醚,不含有大量的羟基。)。中国发明专利文献cn111740172a公开了一种用于锌离子电池的凝胶电解质及其制备方法,使用纤维素、二价锌盐、抗冻剂和硅酸酯经过清洗、溶解、搅拌、超声、冷却步骤制备凝胶电解质,并拓宽了电化学窗口,但电解质制备工艺复杂,使用化学产品种类多,并且可能会使用到含氟组分,对环境影响较大,在该文献中,采用了较大的锌盐与水的比例,并且实施例中全部采用了1:10以上的水含量,采用硫酸锌作为唯一的锌盐,该方案是一种水系凝胶电解质,完全不适合制备熔盐电解质。中国发明专利文献cn111211360a公开了一种添加剂改性的水系锌离子胶体电解质及其制备方法,在锌盐和其他金属盐制备的混合溶液中加入凝胶剂、结构优化剂、表面活性剂来优化电解质的漏液和锌负极腐蚀等问题,但是由于电解质中锌盐浓度低、水含量较高限制了全电池能量密度提升,并且电解质制备工艺复杂、电池循环寿命较短,进一步限制了电解质在实际

情况中的应用。另外,关于高的充放电电流密度,现有技术中都没有采用高达10ma

·

cm-2

的充放电电流密度。以cn 113206283a为例,在史金强,陶占良为作者的英文文献[adv.funct.mater.2021,31,2102035]中使用该款电解质(氯化锌-乙酰胺-水(1:3:1))在锌/吩嗪(pnz)全电池中测试性能。其中正极材料活性物质负载量为0.25mg/cm2,容量为72.3mah/g,单位面积容量0.25mg/cm2*72.3mah/g*1/1000g/mg=0.018mah/cm2。10c=0.1小时完成充电,所以实际测试充放电电流密度为0.18ma/cm2。如果10c倍率下要达到10ma/cm2的电流密度,需要正极材料活性物质负载量达到13.9mg/cm2。

技术实现要素:

[0004]

就目前而言,将生物质材料具有来源广泛、环境友好和低价安全等优点,但作为电解质添加剂在锌离子电池中应用较少,且目前纤维素应用于锌离子电池的制备工艺复杂、优化效果不明显。目前的水系锌离子电解质由于大量自由水的存在,容易导致正极溶解、副反应严重,从而限制电解质电压窗口(~1.23v)。共熔盐电解质成本较高,在高电流密度充放电过程中副反应严重,锌枝晶生长会导致库伦效率降低,容量衰减,甚至发生短路;析氢反应一方面引发电池内部产生气体,使电池内压升高,直接导致电池的胀裂和破坏,另一方面会消耗电解质、致使局部ph值升高,并可引起sei界面的生长。以上因素使锌负极难以实现高稳定性和高可逆性的溶解—沉积循环。本领域持续需要一种能够在高的充放电电流密度如(10ma

·

cm-2

)下表现出高的稳定性的环保型锌离子电解质组合物、提高锌负极的利用率、同时有效抑制锌负极的副反应,从而能够在根本上解决锌负极的挑战,推动锌离子电池的实际应用。本技术的发明人出乎意料地发现,减少水的含量,在锌离子电解质组合物中不采用氟化物,并且采用含有大量羟基的纤维素或者其衍生物作为电解质组合物的一部分与锌离子形成配位结构,能够满足以上需求,获得一种具有新型配位结构的锌离子共熔盐电解质组合物。

[0005]

本发明包含以下内容:

[0006]

一种锌离子共熔盐电解质组合物,包括:

[0007]

组分a:锌盐,所述锌盐包含氯化锌,

[0008]

组分b:纤维素和/或纤维素的高羟基含量衍生物

[0009]

组分c:水,

[0010]

其中,组分a与组分c的摩尔比为小于等于1:5,

[0011]

锌的浓度为大于等于10mol/kg,基于水的质量计算,

[0012]

组分a与组分b的重量比为1:0.001至1:10。所述电解质组合物中不含氟化物,即不刻意添加含氟化合物。

[0013]

进一步地,根据所述的电解质组合物,其中

[0014]

组分a与组分c的摩尔比为1:2至1:4,或者1:2.1至1:3.8,或者1:2.1至1:3.7,或者1:2.2至1:3.6。

[0015]

进一步地,根据所述的电解质组合物,其中

[0016]

以组分a的总重量计算,组分a中氯化锌的含量为70wt%以上;任选地以组合物的总重量计算,所述组分a的质量百分比为67wt%以上。组分a还可以包括选自硫酸锌、醋酸锌等锌盐中的任意一种或几种。

[0017]

进一步地,根据所述的电解质组合物,其中

[0018]

所述纤维素的高羟基含量衍生物中的80%以上的聚合单元具有羟基(所述羟基为取代基带有的,或者聚合单元未被取代),

[0019]

进一步地,根据所述的电解质组合物,其中所述纤维素的高羟基含量衍生物包括选自以下的一种或多种:羟甲基纤维素、羟乙基纤维素、羟丙基纤维素;所述纤维素的来源选自纤维素含量高的材料例如纸张、木材、工业纤维素。

[0020]

进一步地,根据所述的电解质组合物,其中

[0021]

组分a与组分b的重量比为1:0.3至1:5。

[0022]

一种锌离子电池,其包括:

[0023]

正极、负极和根据实施方式1至6中任一项所述的电解质组合物,所述电解质组合物设置在所述正极和负极之间。

[0024]

进一步地,根据所述的锌离子电池,其中所述负极包含锌箔或者锌板。

[0025]

制备以上任一项所述的电解质组合物的方法,其包括:

[0026]

将组分a、组分b和组分c混合并加热使其形成均一相即得到所述电解质组合物。

[0027]

实施方式10、根据实施方式9所述的方法,其中所述加热在高于室温至小于等于100℃的温度进行。

[0028]

本技术还包括根据以上所述制备的锌离子共熔盐电解质组合物。

[0029]

本技术提供一种具有新型配位结构的锌离子共熔盐电解质组合物,锌盐的浓度高于10mol/kg,体系中的水含量明显降低,且改变锌离子在电解质中的配位结构,从而优化锌沉积过程。该组合物中的锌离子与纤维素高分子上的羟基之间形成稳定的配位,减少了锌离子与水分子之间的配位,进一步优化了锌的沉积过程,减少了副反应例如析氢和锌枝晶生长的发生。从而使得该锌离子共熔盐电解质组合物的电化学窗口明显拓宽,并在高的充放电电流密度(10ma

·

cm-2

)下表现出高的稳定性,大幅提升电池循环寿命。本发明工艺路线简单,易于操作,绿色环保,成本低,通过一步法制备,适合放量生产。

附图说明

[0030]

为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见的,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

[0031]

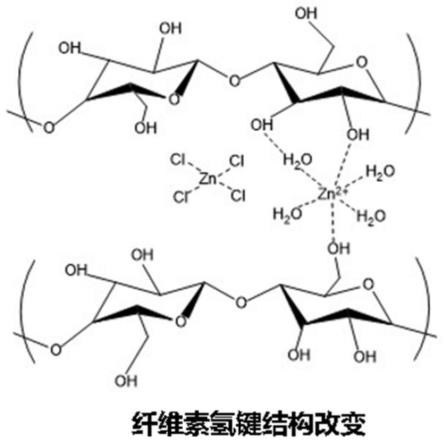

图1示出了根据本技术一种具体实施方式的锌离子共熔盐电解质组合物的配位结构示意图。

[0032]

图2示出了根据本技术一种具体实施方式的添加纤维素的锌离子共熔盐电解质在对称电池中的循环情况。

[0033]

图3示出了未添加纤维素的锌离子共熔盐电解质在对称电池中的循环情况。

[0034]

图4示出了本技术一种具体实施方式的添加纤维素的锌离子共熔盐电解质的光谱表征(同时显示了它与其他实施例中光谱表征的对比),证明形成了新的配位结构。

[0035]

图5是图4的光谱在“3800cm-1

到2400cm-1”之间的叠加图,可以明显看出新的配位结构形成情况。

[0036]

图6添加dmso的对称电池在10ma

·

cm-2

下的循环充放电情况。

[0037]

图7示出了普通的纤维素中氢键的结构示意图,本图主要用来与图1进行对比进一

步说明本技术形成的新型配位结构。

[0038]

图8示出了对比例6的对称电池在10ma

·

cm-2

下的循环充放电情况。

具体实施方式

[0039]

本技术中的术语,除非明确相反地指出或者与上下文矛盾,否则具有本领域技术人员通常理解的含义。本技术的术语“锌离子共熔盐电解质组合物”是指锌盐含量高于60%的共熔盐电解质组合物。

[0040]

就目前而言,将生物质材料作为电解质添加剂在锌离子电池中应用较少,且制备工艺复杂、优化效果不明显。目前的共熔盐电解质成本较高,以及水系锌离子电解质中副反应严重、锌难以实现高稳定性和高可逆性的溶解—沉积循环。本领域持续需要一种能够在高的充放电电流密度如(10ma

·

cm-2

)下表现出高的稳定性的环保型锌离子电解质组合物。本技术的发明人出乎意料地发现,减少水的含量,在锌离子电解质组合物中不采用氟化物,并且采用含有大量羟基的纤维素或者其衍生物作为电解质组合物的一部分与锌离子形成配位结构,能够满足以上需求,获得一种具有新型配位结构的锌离子共熔盐电解质组合物。

[0041]

本技术一方面提供一种锌离子共熔盐电解质组合物,包括:

[0042]

组分a:锌盐,所述锌盐包含氯化锌,

[0043]

组分b:纤维素和/或纤维素的高羟基含量衍生物,和

[0044]

组分c:水,

[0045]

其中,组分a与组分c的摩尔比为小于等于1:5,

[0046]

锌盐的浓度为大于等于10mol/kg,基于水的重量计算,

[0047]

组分a与组分b的重量比为1:0.001至1:10。所述电解质组合物中不含氟化物,即不刻意添加含氟化合物。本技术中的表述“锌盐的浓度为大于等于10mol/kg”是指每kg水添加的锌盐的摩尔数为10mol以上,实际上,以“组分a与组分c的摩尔比为小于等于1:5”计算,锌盐的浓度为大于11.1mol/kg水。

[0048]

不受理论限制,认为常规的水系锌离子电解质由于锌离子的浓度较低,通常为2m左右,在较高充放电电流密度(10ma

·

cm-2

)条件下,难以实现稳定循环,并且容易发生析氢反应;而通常的锌离子共熔盐电解质组合物虽然锌离子的浓度高,但是容易发生锌枝晶生长等副反应。本技术的锌离子共熔盐电解质组合物中,锌离子进入纤维素的氢键网络,与纤维素高分子上的羟基形成了配位,不再是zn(h2o)

62

配位结构,配位中h2o分子的数量显著减少,由于纤维素与zn

2

形成新的配位结构,使zn

2

配位的水减少,增加了电解质的稳定性,并显著拓宽了电解质的电化学窗口,从而抑制析氢反应,使得电解质组合物对称电池在高的充放电电流密度(10ma

·

cm-2

)下表现出高的稳定性。同时,由于电解质组合物中不采用氟化物,因此减少了对环境的污染。图1示出了根据本技术一种具体实施方式的锌离子共熔盐电解质组合物的配位结构示意图。图7示出了普通的纤维素中氢键的结构示意图,图7用来与图1进行对比进一步说明本技术形成的新型配位结构。图4和图5中的光谱图确认了存在这种新的配位结构。

[0049]

本技术中所述的纤维素的种类没有特别限制,可以采用各种来源的生物质材料,例如棉花、木材、秸秆、芦苇、麻、桑皮、甘蔗渣、椰子壳等等。

[0050]

在一些实施方式中,根据本技术的电解质组合物中组分a与组分c的摩尔比为1:2

至1:4,或者1:2.1至1:3.8,或者1:2.1至1:3.7,或者1:2.2至1:3.6。因为在较高水含量的体系中,容易形成zn(h2o)

62

配位结构,组分a与组分c的摩尔比远小于1:6的情况下可以有效抑制该配位结构,并进一步促进锌离子和纤维素形成有效配位结构,适量的水含量可以为形成新的配位结构提供媒介,并改变电解质的粘度、电导率等性质,其中的水分子结合在共熔盐的氢键网络结构中,从而抑制其与锌离子发生不可逆的副反应。

[0051]

在一些实施方式中,根据本技术的电解质组合物中,以组分a的总重量计算,组分a中氯化锌的含量为70wt%以上;任选地以组合物的总重量计算,所述组分a的质量百分比为67wt%以上。组分a还可以包括选自硫酸锌、醋酸锌等锌盐中的任意一种或几种。本技术的电解质组合物中的锌盐类型没有限制,只要能够形成稳定均一的电解质组合物即可。在优选的实施方式中,所述组分a的质量百分比为67wt%以上,减少了电解质中水分子的含量,改变锌离子的配位结构,抑制电解质中水对锌溶解-沉积过程的副反应,并为纤维素溶解提供支持,对优化高电流密度下锌溶解-沉积稳定性有一定的效果。在一些实施方式中,所述组分a的质量百分比为80wt%以上。不受理论限制,认为氯化锌最适合用于本技术的方法,有的锌盐溶解度较低比如氟化锌并不适合用于本发明的方法,另一些锌盐如硫酸锌和醋酸锌他们的结合能比zn(h2o)

62

配位结构中锌离子和水分子的结合能弱,不能很好地减弱zn(h2o)

62

配位结构的量,因此,也不适合较多地添加到本技术的组合物中。溴化锌同样不能大量用于本技术的电解质组合物中,这是因为溴化锌形成的电解质组合物在长时间循环以后会产生极化严重的情况(如本技术对比例6中所展示的)。

[0052]

在一些实施方式中,根据本技术的电解质组合物中,所述纤维素的高羟基含量衍生物中的80%以上的聚合单元具有羟基(所述羟基为取代基带有的,或者聚合单元未被取代)。本技术的主要原理是在很少量的水和锌盐的存在下使纤维素溶解成均一液相,纤维素高分子链上的羟基与锌离子形成稳定的新型配合物,从而提供一种高性能的电解质组合物。据信,只要纤维素的羟基含量较高,就有助于形成该电解质组合物,然而在羟基含量较低的情况下,比较难形成均一的液相或者形成稳定的配位结构。

[0053]

在一些实施方式中,根据本技术的电解质组合物中,所述纤维素的高羟基含量衍生物包括选自以下的一种或多种:羟甲基纤维素、羟乙基纤维素、羟丙基纤维素;所述纤维素的来源选自纤维素含量高的材料例如纸张、木材、工业纤维素。

[0054]

在一些实施方式中,根据本技术的电解质组合物中,组分a与组分b的重量比为1:0.025至1:0.15。然而过高的纤维素通常会使得形成均一的液相电解质产生困难。锌盐的分子量与纤维素每个聚合单元的分子量相近的情况下,锌盐与纤维素的摩尔比和重量比可以做近似相等的处理。

[0055]

本技术的电解质组合物可用于各种结构的电池,对于其具体的应用范围没有任何限制。本技术的另一方面提供一种锌离子电池,其包括:正极、负极和根据本技术所述的电解质组合物,所述电解质组合物设置在所述正极和负极之间。

[0056]

采用本技术电解质组合物的电池。在一些实施方式中,根据本技术的锌离子电池,其中所述负极包含锌箔或者锌板。

[0057]

制备本技术所述的电解质组合物的方法没有限制,只要能够将各个组分均一地混合到一起形成均一液相即可。本技术另一方面提供一种一步法生产根据本技术所述的电解质组合物的方法。所述制备本技术的电解质组合物的方法包括:将组分a、组分b和组分c混

合并加热使其形成均一相即得到所述电解质组合物。

[0058]

在一些实施方式中,所述制备本技术的电解质组合物的方法包括中,所述加热在高于室温至小于等于100℃的温度进行。

[0059]

因此,本技术还提供根据本技术的制备电解质组合物的方法制备的锌离子共熔盐电解质组合物。

[0060]

本技术提供一种具有新型配位结构的锌离子共熔盐电解质组合物,该组合物中的锌离子与纤维素高分子上的羟基之间形成稳定的配位,减少了锌离子与水分子之间的配位,锌的浓度高于10mol/kg,从而使得该锌离子共熔盐电解质组合物在高的充放电电流密度(10ma

·

cm-2

)下表现出高的稳定性,减少了副反应例如析氢和锌枝晶生长的发生。本发明工艺路线简单,易于操作,成本低,通过一步法制备。

[0061]

本技术所述的数值范围可以单独使用或者组合使用。

[0062]

实施例

[0063]

本技术实施例采用的原料来源如表1所示,未在表中列出的其他材料均为常规市售产品。

[0064]

表1原料来源

[0065][0066]

实施例1(zncl2 纤维素(1:2.2 0.6g))

[0067]

本实施例公开本技术的锌离子共熔盐电解质组合物1及其制备过程。

[0068]

该锌离子共熔盐电解质组合物1的组分如下:

[0069]

组分a:6.815g克锌盐zncl2;

[0070]

组分b:0.6克纤维素粉;

[0071]

组分c:1.98g克去离子水。

[0072]

所述锌离子共熔盐电解质组合物1的制备方法是:将组分a、组分b和组分c倒入烧瓶中,在80℃下加热并搅拌2小时,形成均一相液体,即得到所述电解质组合物1。

[0073]

将所述电解质组合物1制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果如图2所示。测试的1000小时

过程中有效抑制副反应的发生如析氢反应和锌枝晶生长,实现了高可逆和高稳定的锌溶解-沉积循环。该测试结果表明,该电解质组合物制备方法简单,通过一步法即可制备;使用生物质材料—纤维素和不含氟组分作为电解质有效成分,降低了电解质成本和对环境的影响;解决了大电流密度下目前使用的锌共熔盐中锌溶解—沉积循环性差的问题。对所得的电解质组合物1进行光谱测试的结果显示在图4和图5中,图4和图5的结果表明形成了新型配位结构。

[0074]

纤维素不溶于水,但可以在zncl2溶液中溶解。如图4中所示,加入zncl2(1:2.2)电解质后,纤维素在1430cm-1

和1047cm-1

特征峰值明显降低,表示其中c-o键和c-h键结构被破坏,纤维素溶解。纤维素红外光谱峰值标定请参考表2。同时,zn

2

进入纤维素氢键网络结构,zn(h2o)

62

配位结构改变。将对比例1的对比组合物1和实施例1的电解质组合物1(图4)进行对比,通过分峰拟合发现3200cm-1

左右峰(代表纤维素分子间氢键和有氢键连接的水分子振动)面积占比增加约3%,同时3350cm-1

左右峰(代表纤维素分子内氢键和有弱氢键连接的水分子振动)面积减小约3%,这说明添加的纤维素已经参与到锌离子配位结构中,形成了含有新型配位结构的电解质。本实施例中还进一步发现,当纤维素的添加量为0.2g,0.6g,1.0g时可以获得类似的实验结果。

[0075]

表2.红外光谱峰标定

[0076][0077]

实施例2(zncl2 纤维素(1:3.6 0.2g))

[0078]

本实施例公开本技术的锌离子共熔盐电解质组合物2及其制备过程。

[0079]

该锌离子共熔盐电解质组合物2的组分如下:

[0080]

组分a:6.815克锌盐zncl2;

[0081]

组分b:0.2克纤维素(常规的手纸);

[0082]

组分c:3.24克去离子水。

[0083]

所述锌离子共熔盐电解质组合物2的制备方法是:将组分a、组分b和组分c倒入烧瓶中,用80℃热水加热并搅拌2小时,形成均一相液体,即得到所述电解质组合物2。

[0084]

将所述电解质组合物2制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果与实施例1几乎完全相同。测试过程中发现该款电解质能够有效抑制副反应的发生如析氢反应和锌枝晶生长,实现高可

逆和高稳定的锌溶解-沉积循环。本实施例中还进一步发现,当纤维素的添加量为0.2g,0.6g,1.0g时可以获得类似的实验结果。

[0085]

实施例3(zncl2 羟丙基纤维素(1:2.2 0.6g))

[0086]

本实施例公开本技术的锌离子共熔盐电解质组合物3及其制备过程。

[0087]

该锌离子共熔盐电解质组合物3的组分如下:

[0088]

组分a:6.815克锌盐zncl2;

[0089]

组分b:0.6克羟丙基纤维素;

[0090]

组分c:1.98克去离子水。

[0091]

所述锌离子共熔盐电解质组合物3的制备方法是:将组分a、组分b和组分c倒入烧瓶中,用80℃热水加热并搅拌2小时,形成均一相液体,即得到所述电解质组合物3。

[0092]

将所述电解质组合物3制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果与实施例1几乎完全相同。测试过程中发现该款电解质能够有效抑制副反应的发生如析氢反应和锌枝晶生长,实现高可逆和高稳定的锌溶解-沉积循环。

[0093]

实施例4(zncl2 硫酸锌 纤维素(1:3.6 0.2g))

[0094]

本实施例公开本技术的锌离子共熔盐电解质组合物4及其制备过程。

[0095]

该锌离子共熔盐电解质组合物4的组分如下:

[0096]

组分a:5.452克氯化锌zncl2 1.615克硫酸锌znso4;

[0097]

组分b:0.2克纤维素(常规的手纸);

[0098]

组分c:3.24克去离子水。

[0099]

所述锌离子共熔盐电解质组合物4的制备方法是:将组分a、组分b和组分c倒入烧瓶中,用80℃热水加热并搅拌2小时,形成均一相液体,即得到所述电解质组合物4。本实施例发现该组合物能够形成均匀稳定的电解质,具有较好的流动性。

[0100]

将所述电解质组合物4制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果与实施例1几乎完全相同。测试过程中发现该款电解质能够有效抑制副反应的发生如析氢反应和锌枝晶生长,实现高可逆和高稳定的锌溶解-沉积循环。本实施例中还进一步发现,当纤维素的添加量为0.2g,0.6g时可以获得类似的实验结果。

[0101]

对比例1(zncl2(1:2.2))

[0102]

本实施例公开对比组合物1及其制备过程。

[0103]

该对比组合物1的组分如下:

[0104]

组分a:6.815克锌盐zncl2;

[0105]

组分c:1.98克去离子水。

[0106]

所述对比组合物1的制备方法是:将组分a和组分c倒入烧瓶中,用80℃热水加热并搅拌10分钟,形成均一相液体,即得到所述对比组合物1。

[0107]

将所述对比组合物1制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果如图3所示。测试结果表明在循环约250小时以后,锌枝晶生长严重,对称电池极化显著增大。

[0108]

对比例2(zncl2(1:3.6))

[0109]

本实施例公开对比组合物2及其制备过程。

[0110]

该对比组合物2的组分如下:

[0111]

组分a:6.815克锌盐zncl2;

[0112]

组分c:3.24克去离子水。

[0113]

所述对比组合物2的制备方法是:将组分a和组分c倒入烧瓶中,用80℃热水加热并搅拌10分钟,形成均一相液体,即得到所述对比组合物2。

[0114]

将所述对比组合物2制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果与对比例1完全相同。测试结果表明在循环约250小时以后,锌枝晶生长严重,对称电池极化显著增大。

[0115]

对比例3(zncl

2-dmso-h2o(1:3:6))

[0116]

本实施例公开对比组合物3及其制备过程,重复cn 113206283a的配方。

[0117]

该对比组合物3的组分如下:

[0118]

组分a:1.36克锌盐zncl2;

[0119]

组分b:2.82克二甲基砜(dmso);

[0120]

组分c:1.08克去离子水。

[0121]

所述对比组合物3的制备方法是:将组分a、组分b和组分c倒入烧瓶中,用80℃下加热并搅拌,形成均一相液体,即得到所述对比组合物3。

[0122]

将所述对比组合物3制备成zn||zn对称电池,用新威电池测试_设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果如图6所示。测试结果表明在循环约10小时以后,锌枝晶生长严重,对称电池短路。

[0123]

对比例4(zncl

2-h2o(2m,约1:28))

[0124]

本实施例公开对比组合物4及其制备过程。

[0125]

该对比组合物4的组分如下:

[0126]

组分a:1.36克锌盐zncl2;

[0127]

组分c:加水定容至2m溶液。

[0128]

所述对比组合物4的制备方法是:将组分a和组分c倒入烧瓶中,在80℃下加热并搅拌10分钟,形成均一相液体,即得到所述对比组合物4。

[0129]

将所述对比组合物4制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,测得的结果与对比例3类似。测试结果表明在循环约10小时以后,锌枝晶生长严重,对称电池短路。

[0130]

对比例5(zncl2 硫酸锌 纤维素(1:3.6 0.2g))

[0131]

本实施例公开对比组合物5及其制备过程。

[0132]

该对比组合物5的组分如下:

[0133]

组分a:4.089克氯化锌zncl2 3.230克硫酸锌znso4;

[0134]

组分b:0.2克纤维素(常规的手纸);

[0135]

组分c:3.24克去离子水。

[0136]

所述对比组合物5的制备方法是:将组分a、组分b和组分c倒入烧瓶中,用80℃热水加热并搅拌2小时,形成了均一相液体,但是流动性较差,因此没有继续进行后续检测。将组分a的成分变成“2.726克氯化锌zncl2 4.845克硫酸锌znso4”的情况下,发现不能形成均匀

的电解质,出现分层的现象。

[0137]

对比例6(znbr2 纤维素(1:3.6 0.2g))

[0138]

本实施例公开对比组合物6及其制备过程。

[0139]

该对比组合物6的组分如下:

[0140]

组分a:11.25克锌盐znbr2;

[0141]

组分b:0.2克纤维素(常规的手纸);

[0142]

组分c:3.24克去离子水。

[0143]

所述对比组合物6的制备方法是:将组分a、组分b和组分c倒入烧瓶中,用80℃热水加热并搅拌2小时,形成均一相液体,即得到所述对比组合物6。

[0144]

将对比组合物6制备成zn||zn对称电池,用新威电池测试设备(ct-4008)以10ma

·

cm-2

的高充放电电流密度测试其循环性能,发现循环25h时,电池极化显著增大。(参见图8)

[0145]

以上所述仅是本公开的示范性实施方式,而非用于限制本公开的保护范围,本公开的保护范围由所附的权利要求确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。