1.本发明涉及混合有机溶剂分离领域,尤其涉及一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法。

背景技术:

2.乙酸正丙酯(沸点101.6℃)和甲基环己烷(沸点101.1℃)均为凹版印刷油墨的常用稀释剂。在印刷品干燥时,乙酸正丙酯和甲基环己烷挥发到空气中,形成挥发性有机物(volatile organic comounds,vocs)。vocs直接排放不但浪费宝贵的生产资源,降低企业经济效益,还会造成严重的环境污染,危害人类身体健康,因此其排放受到严格的控制。软包装印刷企业的vocs通过活性炭吸附浓缩,再使用水蒸汽脱附,可得到乙酸正丙酯和甲基环己烷的混合物。

3.由于乙酸正丙酯和甲基环己烷的沸点接近,而且会产生共沸现象(共沸点93.8℃,共沸物中乙酸正丙酯质量分率为0.469,甲基环己烷质量分率为0.531),通过普通的精馏方法难以将它们完全分离。目前,未见分离乙酸正丙酯和甲基环己烷混合物的方法报道。

技术实现要素:

4.本发明的目的在于解决现有技术中的上述问题,提供一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法。

5.为达到上述目的,本发明采用如下技术方案:

6.一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,包括以下步骤:

7.1)将乙酸正丙酯和甲基环己烷的混合物引入萃取精馏塔的中部进料口,将溶剂引入萃取精馏塔上部进料口,甲基环己烷的蒸汽在萃取精馏塔的塔顶冷凝器中冷凝为液体,一部分作为甲基环己烷产品采出,另一部分回流至萃取精馏塔内,富含乙酸正丙酯的溶剂从塔釜排出;

8.2)将步骤1)所述富含乙酸正丙酯的溶剂引入溶剂回收塔的中部进料口,低沸点的乙酸正丙酯不断在汽相中富集,上升到塔顶冷凝器中冷凝为液体,一部分作为乙酸正丙酯产品采出,另一部分回流至溶剂回收塔内,溶剂从塔釜排出;

9.3)将步骤2)排出的溶剂引入萃取精馏塔上部进料口以循环使用。

10.所述溶剂为多元醇。

11.所述溶剂为乙二醇、1,2-丙二醇、1,3-丙二醇和丙三醇中的至少一种。

12.本发明中,加入萃取精馏塔的溶剂与乙酸正丙酯和甲基环己烷混合物的质量比为0.1~3。

13.所述萃取精馏塔的理论塔板数为25~35,回流比为0.5~3。

14.所述溶剂回收塔的理论塔板数为5~15,回流比为0.5~1。

15.相对于现有技术,本发明技术方案取得的有益效果是:

16.本发明通过添加极性的多元醇,打破乙酸正丙酯和甲基环己烷的共沸现象,改变它们的相对挥发度,从而实现乙酸正丙酯和甲基环己烷混合物的大规模、连续和高效分离。

附图说明

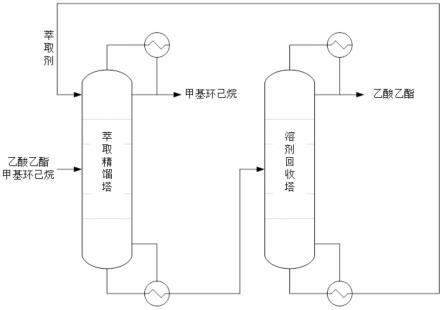

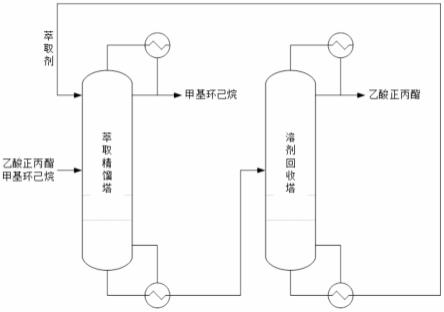

17.图1为本发明的工艺流程图。

具体实施方式

18.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明做进一步详细说明。

19.实施例1

20.如图1所示的萃取精馏工艺,萃取精馏塔有28块理论塔板,溶剂回收塔有13块理论塔板。乙酸正丙酯(46.9wt%)和甲基环己烷(53.1wt%)的混合物(1000kg/h)从萃取精馏塔的第21块塔板进入,溶剂(萃取剂)乙二醇(400kg/h)从萃取精馏塔的第2块塔板进入。在常压下(101.3kpa),回流比为1时,萃取精馏塔的塔顶温度为100.3℃,得到质量分数为99.5wt%的甲基环己烷(回收率99.49%);萃取精馏塔的塔釜温度为112.6℃,得到乙酸正丙酯的乙二醇溶液。乙酸正丙酯的乙二醇溶液从萃取精馏塔的塔釜排出,从溶剂回收塔第5块塔板进入。在减压下(15kpa),回流比为3时,溶剂回收塔的塔顶温度为49.4℃,得到质量分数为99.4wt%的乙酸正丙酯(回收率99.42%);溶剂回收塔的塔釜温度为130.5℃,得到质量分数为99.3wt%的乙二醇(回收率99.32%),循环回萃取精馏塔重复利用。

21.实施例2

22.如图1所示的萃取精馏工艺,萃取精馏塔有28块理论塔板,溶剂回收塔有8块理论塔板。乙酸正丙酯(46.9wt%)和甲基环己烷(53.1wt%)的混合物(1000kg/h)从萃取精馏塔的第23块塔板进入,溶剂(萃取剂)1,2-丙二醇(1050kg/h)从萃取精馏塔的第2块塔板进入。在常压下(101.3kpa),回流比为1时,萃取精馏塔的塔顶温度为97.1℃,得到质量分数为99.2wt%的甲基环己烷(回收率99.18%);萃取精馏塔的塔釜温度为111.5℃,得到乙酸正丙酯的1,2-丙二醇溶液。乙酸正丙酯的1,2-丙二醇溶液从萃取精馏塔的塔釜排出,从溶剂回收塔第7块塔板进入。在减压下(15kpa),回流比为3时,溶剂回收塔的塔顶温度为49.3℃,得到质量分数为99.0wt%的乙酸正丙酯(回收率99.95%);溶剂回收塔的塔釜温度为128.7℃,得到质量分数为99.6wt%的1,2-丙二醇(回收率99.59%),循环回萃取精馏塔重复利用。

23.实施例3

24.如图1所示的萃取精馏工艺,萃取精馏塔有28块理论塔板,溶剂回收塔有8块理论塔板。乙酸正丙酯(46.9wt%)和甲基环己烷(53.1wt%)的混合物(1000kg/h)从萃取精馏塔的第20块塔板进入,溶剂(萃取剂)1,3-丙二醇(800kg/h)从萃取精馏塔的第2块塔板进入。在常压下(101.3kpa),回流比为1时,萃取精馏塔的塔顶温度为99.8℃,得到质量分数为99.4wt%的甲基环己烷(回收率99.43%);萃取精馏塔的塔釜温度为110.0℃,得到乙酸正丙酯的1,3-丙二醇溶液。乙酸正丙酯的1,3-丙二醇溶液从萃取精馏塔的塔釜排出,从溶剂回收塔第5块塔板进入。在减压下(15kpa),回流比为3时,溶剂回收塔的塔顶温度为49.4℃,

得到质量分数为99.4wt%的乙酸正丙酯(回收率99.58%);溶剂回收塔的塔釜温度为155.7℃,得到质量分数为99.9wt%的1,3-丙二醇(回收率99.86%),循环回萃取精馏塔重复利用。

25.实施例4

26.如图1所示的萃取精馏工艺,萃取精馏塔有29块理论塔板,溶剂回收塔有6块理论塔板。乙酸正丙酯(46.9wt%)和甲基环己烷(53.1wt%)的混合物(1000kg/h)从萃取精馏塔的第20块塔板进入,溶剂(萃取剂)丙三醇(470kg/h)从萃取精馏塔的第3块塔板进入。在常压下(101.3kpa),回流比为0.9时,萃取精馏塔的塔顶温度为100℃,得到质量分数为99.5wt%的甲基环己烷(回收率99.46%);萃取精馏塔的塔釜温度为125.8℃,得到乙酸正丙酯的丙三醇溶液。乙酸正丙酯的丙三醇溶液从萃取精馏塔的塔釜排出,从溶剂回收塔第5块塔板进入。在减压下(10kpa),回流比为1时,溶剂回收塔的塔顶温度为40.6℃,得到质量分数为99.4wt%的乙酸正丙酯(回收率99.42%);溶剂回收塔的塔釜温度为212.6℃,得到质量分数为99.9wt%的丙三醇(回收率99.99%),循环回萃取精馏塔重复利用。

技术特征:

1.一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,其特征在于包括以下步骤:1)将乙酸正丙酯和甲基环己烷的混合物引入萃取精馏塔的中部进料口,将溶剂引入萃取精馏塔上部进料口,甲基环己烷的蒸汽在萃取精馏塔的塔顶冷凝器中冷凝为液体,一部分作为甲基环己烷产品采出,另一部分回流至萃取精馏塔内,富含乙酸正丙酯的溶剂从塔釜排出;2)将步骤1)所述富含乙酸正丙酯的溶剂引入溶剂回收塔的中部进料口,低沸点的乙酸正丙酯不断在汽相中富集,上升到塔顶冷凝器中冷凝为液体,一部分作为乙酸正丙酯产品采出,另一部分回流至溶剂回收塔内,溶剂从塔釜排出;3)将步骤2)排出的溶剂引入萃取精馏塔上部进料口以循环使用。2.如权利要求1所述的一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,其特征在于:所述溶剂为多元醇。3.如权利要求2所述的一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,其特征在于:所述溶剂为乙二醇、1,2-丙二醇、1,3-丙二醇和丙三醇中的至少一种。4.如权利要求1所述的一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,其特征在于:加入萃取精馏塔的溶剂与乙酸正丙酯和甲基环己烷混合物的质量比为0.1~3。5.如权利要求1所述的一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,其特征在于:所述萃取精馏塔的理论塔板数为25~35,回流比为0.5~3。6.如权利要求1所述的一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,其特征在于:所述溶剂回收塔的理论塔板数为5~15,回流比为0.5~1。

技术总结

一种利用多元醇分离乙酸正丙酯和甲基环己烷混合物的萃取精馏方法,所采用的装置包括萃取精馏塔和溶剂回收塔。萃取精馏塔为常压精馏塔,顶部设有溶剂入口,原料由塔中部进入,高纯度的甲基环己烷从塔顶采出,乙酸正丙酯与溶剂的混合物从塔釜排出。溶剂回收塔为减压精馏塔,乙酸正丙酯与溶剂的混合物从塔中部流入,高纯度的乙酸正丙酯从顶部采出,溶剂从塔釜排出,循环回萃取精馏塔,重复使用。重复使用。重复使用。

技术研发人员:车黎明 罗宇峰 夏毅辉 姜加奇 周华 曹志凯 吴雪娥

受保护的技术使用者:厦门金汇峰新型包装材料股份有限公司

技术研发日:2022.06.28

技术公布日:2022/8/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。