1.本实用新型涉及半导体芯片焊接技术领域,尤其是一种助焊剂回收装置,此外,本实用新型还涉及一种包括上述助焊剂回收装置的真空焊接设备。

背景技术:

2.真空共晶焊,也叫真空回流焊或真空可控气氛共晶炉,具有温度均匀一致、超低温安全焊接、无温差、无过热、工艺参数可靠稳定、无需复杂工艺试验、环保成本运行低等特点,在半导体产品生产中得到广泛应用。

3.真空共晶焊的主体部分为真空腔体,芯片在焊接过程中,焊料中常含有助焊剂,助焊剂是由松脂,增粘剂,活性剂等用溶剂调制而成,具有很强的粘性,且有腐蚀性,其在焊接加热过程时,会挥发成为雾状蒸汽悬浮在还原气保护体或真空腔体内。当蒸汽不被及时回收,其在回流焊炉内的浓度超过一定浓度时,一方面会滴落进而粘附在焊接元件上形成残留物,从而影响焊接质量,另一方面,雾状蒸汽冷却或遇到冷壁时,会附着在真空腔壁或腔体内其他零部件上,形成粘性较强的液体,从而腐蚀真空腔体及其他零部件,同时会影响真空腔体的真空度;此外,悬浮在还原保护气体或真空舱中的雾状助焊剂在抽真空时,会对粘附在真空泵的管道和零件上,造成腐蚀,影响真空泵的使用寿命。

4.现有技术公开的真空共晶炉,没有对助焊剂的回收处理功能,或处理效果不理想,导致助焊剂不受控制而腐蚀真空腔体及各部件,影响产品焊接质量和设备使用寿命。

5.专利cn215145522u公开了一种具有助焊剂回收功能的真空舱,包括舱体,舱体内侧壁均设置有回收装置,其中回收装置包括连接在舱体内侧壁的安装板,安装板顶部开设有回收槽,回收槽连接有导流板,导流板均向上倾斜布置,当助焊剂在真空舱内壁附着较多时则顺着往下流,流在导流板上后,将自动流入回收槽中,避免流到真空舱底部。该方案只能对附着在真空腔体内壁的助焊剂进行回收,无法解决助焊剂对其他零件的腐蚀问题,且回收的助焊剂仍在腔体内部的回收槽中,当遇到高温回收槽中的助焊剂会挥发,因此,该方案不能从根本上解决问题。

6.专利cn215545644u一种用于半导体焊接炉的助焊剂的回收装置,包括冷却室和冷却水管,所述冷却室上部设置有进气口,所述进气口和焊接装置连接,所述冷却室下部设置有出气口,所述冷却室内部设置有导风板,所述导风板交替设置在所述冷却室相对的两个侧壁上,所述冷却水管设置在相邻两块所述导风板之间。所述冷却水管为螺旋状,所述冷却水管设置有多根,相邻两根冷却水管平行设置,以此在焊接过程中形成蒸汽形态的助焊剂进行回收,防止焊炉内部形成助焊剂堆积,该方案主要用于其在线式回流焊,通过离心风机实现腔体内部气体循环,需要额外通入n2,加上冷却水管对热气进行冷却,冷却后的 n2在离心风机的作用下再次进去腔体,n2中残留的助焊剂可能存在二次污染的风险。

技术实现要素:

7.本实用新型要解决的技术问题是:为了解决现有技术中助焊剂在回收过程中容易

随气流进入到抽真空机构内,导致的抽真空机构发生腐蚀的问题,现提供一种助焊剂回收装置,此外,本实用新型还涉及一种包括上述助焊剂回收装置的真空焊接设备;该助焊剂回收装置能够及时对真空焊接炉内的雾状悬浮的助焊剂进行回收处理,提高产品焊接质量,同时保护真空焊接设备内部零件以及真空泵不被腐蚀,延长设备使用寿命。

8.本实用新型解决其技术问题所采用的技术方案是:一种助焊剂回收装置,包括:

9.回收舱,具有内腔;

10.冷凝机构,配置在内腔中,将内腔分为至少包括冷却区、回收区和洁净区,并用于至少对冷却区提供冷量使冷却区内气体中含有的气态助焊剂冷凝形成液态助焊剂,所述回收区用于汇聚液态助焊剂;

11.过滤组件,与回收舱的进气口连通,用于过滤气体,过滤组件的出口端和冷却区连通,冷却区通过回收区和洁净区连通,洁净区用于和抽真空机构连通;

12.以及安全泄压机构,与内腔连通,用于在内腔的压力超过阈值时处于打开状态,使内腔泄压。

13.本方案中抽真空机构在对真空腔抽气时,含有雾状悬浮的助焊剂等氧化物的废气预先经过过滤组件进行过滤,去除废气中的液体和固体氧化物,防止冷却区因积累过多的污垢而影响换热系数;随后废气进入到冷却区,气态助焊剂发生相变冷凝形成液态助焊剂,液态助焊剂在气流作用下向回收区流动,汇聚在回收区,防止冷却区因液态助焊剂过多而影响换热效率,经过过滤和冷凝出阻焊剂的废气最终通过洁净区进入抽真空机构,从而保证废气不会对抽真空机构产生影响,提高了设备的使用寿命;

14.安全泄压机构则可有效避免因回收舱压力过大,引起的安全隐患或抽真空机构过载的问题。

15.进一步地,所述冷却区围绕设置在洁净区的外侧,且冷却区的横截面面积和洁净区的横截面面积均小于回收区的横截面面积;

16.所述冷却区的一端和过滤组件的出口端连通,另一端和回收区连通;所述洁净区的一端和回收区连通,另一端和抽真空机构连通,所述抽真空机构抽真空时,冷却区的气体流动方向与回收区的气体流动方向相反;

17.上述布局方式,以下优点:

18.第一,废气从冷却区流动至回收区时,废气流动路径的横截面面积变大,废气的流速在回收区得以降低,夹带在废气中的微小液滴易于沉积至回收区的底部,从而增加助焊剂的回收率,提高废气的助焊剂去除率;

19.第二,废气从冷却区流动至回收区时,会撞击到回收区的内壁,产生反向流动,在撞击过程中,夹带在废气中的微小液滴容易附着在回收区的内壁上,从而进一步增加助焊剂的回收率以及进一步提高废气的助焊剂去除率;

20.第三,冷却区围绕设置在洁净区的外侧,一方面具有结构紧凑的优点,另一方面冷却区的冷量可以传递至洁净区,使洁净区亦具备能够对废气中的助焊剂进行冷凝的能力,使经过冷却区冷凝及回收区沉积液态助焊剂后的废气在洁净区再次能够冷凝,确保废气的洁净度。

21.为了便于制造及装配,进一步地,所述冷凝机构包括固定管和配置在固定管外的冷凝管;

22.所述固定管的首端和回收舱密封固定连接,固定管的尾端和插入到内腔中,所述内腔的内周壁和固定管的外周壁之间形成所述冷却区,所述内腔中位于固定管的尾端所在端具有一个区间为回收区,所述固定管的内周围合成洁净区;

23.所述冷凝管布置在冷却区内。

24.为了便于提高结构的紧凑性,进一步地,所述过滤组件包括过滤网和过滤网板,所述过滤网板套设在固定管外,并与固定管固定连接,所述过滤网板将内腔的内周壁和固定管的外周壁之间的空间分为位于固定管首端的过滤区和位于固定管尾端的冷却区,所述过滤网板贯穿有若干通孔,所述过滤区和冷却区通过所述通孔连通,所述过滤网填充在过滤区内;通过将过滤组件内置在回收舱内,相对于外置的过滤组件而言,可提高结构的紧凑性,同时降低密封难度。

25.进一步地,所述过滤网为气液过滤网或丝网除沫器。

26.为了便于更换过滤网及冷凝管的装卸和维护,进一步地,所述固定管的首端固定有法兰盘,所述法兰盘与回收舱可拆卸的密封固定连接,并开设有用于和抽真空机构连通的出气口,出气口和洁净区连通;所述法兰盘上还设有冷却液进口接头和冷却液出口接头,所述冷却液出口接头和冷却液出口接头分别与冷凝管的进口和出口连通,所述冷凝管固定安装在固定管或法兰盘上。

27.为了提高泄压的可靠性及降低加工制造成本,采用重力式安全泄压机构,具体地,所述安全泄压机构包括滑动块和泄压口,泄压口与内腔连通,所述滑动块被设置成在自身重力下封堵住泄压口,并在内腔的压力超过阈值时克服自身的重力产生位移,以打开泄压口使内腔泄压。

28.为了便于制造及装配,进一步地,所述安全泄压机构还包括透气结构及内部具有滑动腔的基体,所述基体与回收舱密封固定连接,所述滑动块上下滑动安装在滑动腔内,所述泄压口位于滑动腔的腔底,所述滑动块位于泄压口的上方,并完全覆盖住泄压口,所述滑动块向上移动时,泄压口和透气结构连通。

29.为了提高滑动块滑动的灵活度、防止滑动块左右摆动及防止滑动块发生卡滞,进一步地,所述滑动块的外周壁与滑动腔的内周壁间隙配合;所述滑动块的外周壁上开设有若干沟槽,所述沟槽内嵌入有滑动耐磨环,所述滑动耐磨环的外周壁与滑动腔紧密贴合。

30.进一步地,所述滑动耐磨环为具有弹性的弹性件,所述滑动耐磨环上具有缺口,并在缺口处形成两个彼此分离的自由端;一方面具有缺口的滑动耐磨环方便安装,另一方面滑动耐磨环贴紧滑动腔体内壁,弹性变形起到张紧缓冲作用,即使滑动块不是完全垂直升降,也可以保证滑动耐磨环的外圆与滑动腔体内壁始终紧密贴合。

31.进一步地,所述透气结构为开设在滑动块外周壁上的透气槽或开设在滑动块上的透气孔,所述滑动腔内位于滑动块上方的空间和位于滑动块下方的空间通过透气结构连通;

32.所述滑动块的下端面或滑动腔的腔底设有密封圈,所述滑动块将密封圈压在滑动腔的腔底时,透气结构与泄压口之间的连通路径被密封圈阻隔。

33.进一步地,所述冷却区和洁净区均由洁净区至回收区方向逐渐向下倾斜,所述回收区的下方连通有排污口,所述排污口用于和收集机构连通;从而实现冷却区和洁净区内的液态助焊剂会在重力作用下向回收区汇聚,再通过收集机构进行收集。

34.本实用新型还提一种真空焊接设备,包括上述的助焊剂回收装置。

35.本实用新型的有益效果是:本实用新型的助焊剂回收装置利用抽真空机构在对真空腔抽气时,含有雾状悬浮的助焊剂等氧化物的废气预先经过过滤组件进行过滤,去除废气中的液体和固体氧化物,防止冷却区因积累过多的污垢而影响换热系数;随后废气进入到冷却区,气态助焊剂发生相变冷凝形成液态助焊剂,液态助焊剂在气流作用下向回收区流动,并产生堆积,经过过滤和冷凝出阻焊剂的废气最终通过洁净区进入抽真空机构,从而保证废气不会对抽真空机构产生影响,提高了设备的使用寿命。

附图说明

36.下面结合附图和实施例对本实用新型进一步说明。

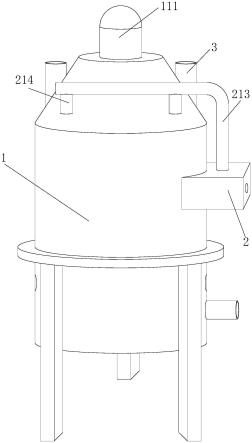

37.图1是本实用新型助焊剂回收装置的三维示意图;

38.图2是本实用新型助焊剂回收装置的剖视示意图;

39.图3是图2中a的局部放大示意图;

40.图4是图2中b的局部放大示意图;

41.图5是本实用新型中冷凝过滤模块的三维示意图;

42.图6是本实用新型中过滤网板的三维示意图;

43.图7是本实用新型中安装有滑动耐磨环的滑动块的三维示意;

44.图8是本实用新型中滑动耐磨环的三维示意图;

45.图9是本实用新型助焊剂回收装置与抽真空机构连接时的三维示意图。

46.图中:1、回收舱,11、过滤区,111、进气口,12、冷却区,13、回收区, 131、排污口,14、洁净区;

47.2、冷凝机构,21、法兰盘,211、出气口,212、冷却液进口接头,213、冷却液出口接头,214、把手,22、固定管,23、冷凝管;

48.3、过滤组件,31、过滤网,32、过滤网板,321、通孔;

49.4、安全泄压机构,41、基体,411、滑动腔,412、泄压口,42、滑动块, 421、沟槽,422、透气结构,423、避让槽,43、滑动耐磨环,431、缺口,44、密封圈;

50.5、收集机构,51、阀门;

51.6、抽真空机构,61、真空泵。

具体实施方式

52.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成,方向和参照(例如,上、下、左、右、等等)可以仅用于帮助对附图中的特征的描述。因此,并非在限制性意义上采用以下具体实施方式,并且仅仅由所附权利要求及其等同形式来限定所请求保温的主题的范围。

53.如图1-9所示,一种助焊剂回收装置,包括:

54.回收舱1,具有内腔;

55.冷凝机构2,配置在内腔中,将内腔分为至少包括冷却区12、回收区13和洁净区14,并用于至少对冷却区12提供冷量使冷却区12内气体中含有的气态助焊剂冷凝形成液态助

焊剂,回收区13用于汇聚液态助焊剂;

56.过滤组件3,与回收舱1的进气口111连通,用于过滤气体,过滤组件3的出口端和冷却区12连通,冷却区12通过回收区13和洁净区14连通,洁净区 14用于和抽真空机构6连通;

57.以及安全泄压机构4,与内腔连通,用于在内腔的压力超过阈值时处于打开状态,使内腔泄压。

58.如图2所示,本实施例中冷却区12围绕设置在洁净区14的外侧,且冷却区12的横截面面积和洁净区14的横截面面积均小于回收区13的横截面面积;

59.冷却区12的一端和过滤组件3的出口端连通,另一端和回收区13连通;洁净区14的一端和回收区13连通,另一端和抽真空机构6连通,抽真空机构6 抽真空时,冷却区12的气体流动方向与回收区13的气体流动方向相反;

60.上述布局方式,以下优点:

61.第一,废气从冷却区12流动至回收区13时,废气流动路径的横截面面积变大,废气的流速在回收区13得以降低,夹带在废气中的微小液滴易于沉积至回收区13的底部,从而增加助焊剂的回收率,提高废气的助焊剂去除率;

62.第二,废气从冷却区12流动至回收区13时,会撞击到回收区13的内壁,产生反向流动,在撞击过程中,夹带在废气中的微小液滴容易附着在回收区13 的内壁上,从而进一步增加助焊剂的回收率以及进一步提高废气的助焊剂去除率;

63.第三,冷却区12围绕设置在洁净区14的外侧,一方面具有结构紧凑的优点,另一方面冷却区12的冷量可以传递至洁净区14,使洁净区14亦具备能够对废气中的助焊剂进行冷凝的能力,使经过冷却区12冷凝及回收区13沉积液态助焊剂后的废气在洁净区14再次能够冷凝,确保废气的洁净度。

64.如图2和5所示,本实施例中冷凝机构2包括固定管22和配置在固定管22 外的冷凝管23;

65.固定管22的首端和回收舱1密封固定连接,固定管22的尾端和插入到内腔中,内腔的内周壁和固定管22的外周壁之间形成冷却区12,固定管22具体可与内腔同轴设置,固定管22和内腔的横截面的形状可以为圆形或多边形等,在此不做限制,在本实施例中,固定管22和内腔的横截面的形状为圆形,内腔中位于固定管22的尾端所在端具有一个区间为回收区13,例如,固定管22的尾端端部与内腔的内壁之间留有间隙,以此形成回收区13;固定管22的内周围合成洁净区14;

66.如图2和5所示,冷凝管23布置在冷却区12内,冷凝管23具体可采用单层螺旋状的冷凝管23或两侧以上的多层螺旋状的冷凝管23,值得注意是的多层螺旋管为具有多个螺旋管段,各螺旋管段由外至内依次同轴套设。

67.如图2、3、5和6所示,过滤组件3包括过滤网31和过滤网板32,过滤网板32套设在固定管22外,并与固定管22固定连接,过滤网板32将内腔的内周壁和固定管22的外周壁之间的空间分为位于固定管22首端的过滤区11和位于固定管22尾端的冷却区12,过滤网板32贯穿有若干通孔321,过滤区11和冷却区12通过通孔321连通,过滤网31填充在过滤区11内;本实施例中过滤网31具体可采用气液过滤网或丝网除沫器,过滤网31充满整个过滤区11,过滤网31的材料优选选用耐腐蚀的金属或非金属,如不锈钢、镍丝、钛丝或聚四氟乙烯。

68.值得注意的是,本实施例中过滤组件3即设置在回收舱1内,亦可设置在回收舱1

外,通过将过滤组件3内置在回收舱1内,相对于外置的过滤组件3 而言,可提高结构的紧凑性,同时降低密封难度。

69.如图5所示,固定管22的首端固定有法兰盘21,法兰盘21与回收舱1可拆卸的密封固定连接,例如,法兰盘21的端面和回收舱1的端面对置,彼此之间设置密封件,并通过螺栓组件件将法兰盘21和回收舱1固定,密封件压紧后形成密封;法兰盘21开设有用于和抽真空机构6连通的出气口211,出气口211 和洁净区14连通,例如,抽真空机构6包括真空泵61,真空波纹管一端与真空泵61的进气口111密封连接,另一端与出气口211密封连接;法兰盘21上还设有冷却液进口接头212和冷却液出口接头213,冷却液出口接头213和冷却液出口接头213分别与冷凝管23的进口和出口连通,冷凝管23固定安装在固定管22或法兰盘21上,从而使法兰盘21、固定管22、冷凝管23及过滤组件3 构成一个整体的冷凝过滤模块,以便于装卸及后期的维护,提高使用的便捷性;同时,法兰盘21上亦可安装把手214,安装或更换过滤网31时,将冷凝过滤模块取出。

70.本实施例中冷却区12和洁净区14均由洁净区14至回收区13方向逐渐向下倾斜,回收区13的下方连通有排污口131,排污口131用于和收集机构5连通;从而实现冷却区12和洁净区14内的液态助焊剂会在重力作用下向回收区13汇聚,再通过收集机构5进行收集,例如,收集机构5包括阀门51和收集盒,收集盒配置在排污口131的下方,阀门51与排污口131串联,阀门51打开时,回收区13内的液态助焊剂在重力作用下从排污口131流入收集盒;

71.为了提高泄压的可靠性及降低加工制造成本,采用重力式安全泄压机构4,具体地,安全泄压机构4包括滑动块42和泄压口412,泄压口412与内腔连通,在本实施例中泄压口412与内腔的连接点处于回收区13,并位于回收区13的上方,这样可避免液态助焊剂进入到安全泄压机构4内;滑动块42被设置成在自身重力下封堵住泄压口412,并在内腔的压力超过阈值时克服自身的重力产生位移,以打开泄压口412使内腔泄压;

72.如图2和4所示,安全泄压机构4还包括透气结构422及内部具有滑动腔411的基体41,基体41与回收舱1密封固定连接,滑动块42上下滑动安装在滑动腔411内,泄压口412位于滑动腔411的腔底,滑动块42位于泄压口412 的上方,并完全覆盖住泄压口412,滑动块42向上移动时,泄压口412和透气结构422连通;

73.如图7所示,滑动块42的外周壁与滑动腔411的内周壁间隙配合;滑动块 42的外周壁上开设有若干沟槽421,沟槽421内嵌入有滑动耐磨环43,滑动耐磨环43的外周壁与滑动腔411紧密贴合,本实施例中滑动块42的横截面及滑动腔411的横截面均具体可采用圆形,滑动耐磨环43具体可采用圆环结构,滑动块42、滑动腔411及滑动耐磨环43为彼此同轴设置;优选地,滑动耐磨环 43为具有弹性的弹性件,滑动耐磨环43上具有缺口431,并在缺口431处形成两个彼此分离的自由端;一方面具有缺口431的滑动耐磨环43方便安装,另一方面滑动耐磨环43能够保持贴紧滑动腔411的内壁,弹性变形起到张紧缓冲作用,即使滑动块42不是完全垂直升降,也可以保证滑动耐磨环43的外圆与滑动腔411内壁始终紧密贴合;

74.如图7所示,透气结构422为开设在滑动块42外周壁上的透气槽或开设在滑动块42上的透气孔,滑动腔411内位于滑动块42上方的空间和位于滑动块 42下方的空间通过透气结构422连通;在本实施例中具体采用透气槽作为透气结构422,透气槽的深度大于沟槽421深度,这样可以保证泄压时,透气槽的气体不会被滑动耐磨环43阻挡;或者按在通气槽底部与弧形沟槽421交叉处再设置避让槽423,避让槽423的长度大于沟槽421的宽度;

75.如图4所示,滑动块42的下端面或滑动腔411的腔底可开设密封槽,密封槽内嵌入有密封圈44,滑动块42将密封圈44压在滑动腔411的腔底时,透气结构422与泄压口412之间的连通路径被密封圈44阻隔;

76.常规状态下,内腔中的气体不足以克服滑动块42的重力,故而滑动块42 在重力作用下覆盖住泄压口412,形成密封,一旦,内腔中的压力超过阈值时,滑动块42被顶起,回收舱1内的气体经过透气结构422快速排出,以保证回收舱1内压力始终在预定压力以下,内腔泄压后,滑动块42在自身重力作用下自动复位。

77.本实施例的工作原理为:

78.通过冷凝机构2及过滤组件3将回收舱1内部划分为过滤区11、冷却区12、回收区13和洁净区14,工作时,通过真空泵61将真空焊接设备的真空腔内部的气体及气液混合物,抽出真空腔之外,热气或气液混合物先在过滤区11,经丝网过滤器充分过滤,其中的液体和固体氧化物被过滤后,热气再进入冷却区 12,与冷却区12的多层螺旋状的冷凝管23充分接触换热,热气温度降低,其中残留的助焊剂遇冷附着在回收舱1内,由于回收舱1倾斜安装,累积的助焊剂会在重力作用下流向回收区13,结合回收区13横街面面积增大的设计,以及冷却区12、回收区13和洁净区14三者的布置方式,使气体流速降低,并产生反向流动,使夹杂在气体的液滴沉积在回收区13,再定期通过收集机构5收集处理即可,经过过滤和降温的气体,最后从洁净区14被真空泵61抽出设备之外。

79.实施例2

80.一种真空焊接设备,包括上述实施例1中的助焊剂回收装置,真空焊接设备的真空腔和回收舱1的进气口111连通,滑动腔411上端与真空焊接设备的排气机构密封连接。

81.上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。