1.本发明涉及一种用于镁硫电池负极的碳包覆镁纳米颗粒及其制备方法,属于化学电源领域。

背景技术:

2.可充二次电池的开发是解决可再生能源存储问题的关键。在当前众多的二次电池中,锂离子电池在便携式设备的应用取得了最大的成功。然而传统的锂离子电池在能量密度、安全性等方面难以满足电动汽车、电网存储等新兴市场的快速发展需求。因此,开发安全且能量密度高的新型二次电池储能体系成为了一个亟待解决的全球性问题。硫单质具有高的理论质量比容量(1675 ma

·

h/g)和体积比容量(3459 ma

·

h/cm3),被认为是最有前景的正极材料之一。以硫为正极的锂硫(li-s)电池具有 2500 w

·

h/kg 的理论能量密度,是商业锂离子电池的5倍以上。然而,金属锂和电解液界面会发生持续不良的副反应,导致“死锂”的产生和电解液的损耗,严重影响li-s电池的容量和循环寿命。此外,金属锂在充放电过程中易形成枝晶,引起电池短路甚至爆炸,存在严重的安全性问题。金属镁作为金属锂的对角线元素,二者化学性质相似,而且金属镁的还原电势[-2.37 v vs. 标准氢电极(she)]较低,是一种非常有潜力的多价态电池负极材料。与金属锂相比较,金属镁负极具有诸多的优势:1)体积比容量高(3833 ma

·

h/cm

3 vs. 2062 ma

·

h/cm3),约为金属锂的两倍,这意味着未来商业化的镁电池占用的空间可以更加小;2)储量丰富,成本低廉(~$2700/吨 vs. ~$64000/吨),有助于降低未来电池的生产成本。

[0003]

3)金属镁没有金属锂活泼,暴露在空气或者水中具有更高的安全性。

[0004]

4)镁离子具有较低的扩散系数,使得镁在电沉积的过程中并不容易生成枝晶,安全性好。

[0005]

将金属镁与非金属硫进行匹配得到的镁硫(mg-s)电池的理论能量密度大于3260 wh/l。因此,镁硫电池引起了大家广泛的关注。

[0006]

但是金属镁具有较强的还原性,其表面极易被氧化,生成一层不能传导电子和镁离子的钝化层。尽管目前己经开发了一系列能够可逆沉积溶解镁的电解液,但镁在其中依然较为敏感,痕量的水或者杂质会很快地在镁片表面还原,生成氧化镁、碳酸镁等物质,使得镁负极在电化学循环过程中依旧存在被钝化的风险。此外镁的电化学活性较低,反应速率较慢,极化较大。由于上述因素,直接使用金属镁片作为镁硫电池负极不能取得良好的电化学性能。

技术实现要素:

[0007]

本发明的目的在于提供一种用于镁硫电池负极的碳包覆镁纳米颗粒及其制备方法。

[0008]

实现本发明目的的技术解决方案为:一种碳包覆镁纳米颗粒及其制备方法,采用球磨法辅助高温焙烧的方法制备,包括以下步骤:第一步,将碳源粉末、镁粉按一定质量比放入球磨罐中,球磨一段时间;第二步,将球磨得到的粉料放入真空管式炉中,在保护气体氛围下,于一定温度下焙烧一定时间得到碳包覆的镁纳米颗粒复合材料。

[0009]

较佳的,第一步中,碳源为含有碳、氧等元素的高分子材料,优选葡萄糖、蔗糖、纤维素、氧化石墨烯等中任意一种或几种。

[0010]

较佳的,第一步中,碳源与镁粉的质量比为1:1-1:5。

[0011]

较佳的,第一步中,球料比为3:1-10:1,球磨的时间为1-6 h,转速为300-600转/min。

[0012]

具体的,第二步中,保护气体为n2或ar。

[0013]

较佳的,第二步中,焙烧温度为800-1000 ℃,时间为2-10 h。

[0014]

上述碳包覆镁纳米颗粒作为镁硫电池负极材料的用途。

[0015]

本发明与现有技术相比,其优点在于:(1)碳包覆的镁纳米颗粒可以阻止电解液与镁金属发生副反应,产生惰性的固体电解质膜;(2)对镁金属进行纳米化,提高了镁金属的活性和利用率;(3)该方法合成步骤简单,易于操作,便于工业化。

附图说明

[0016]

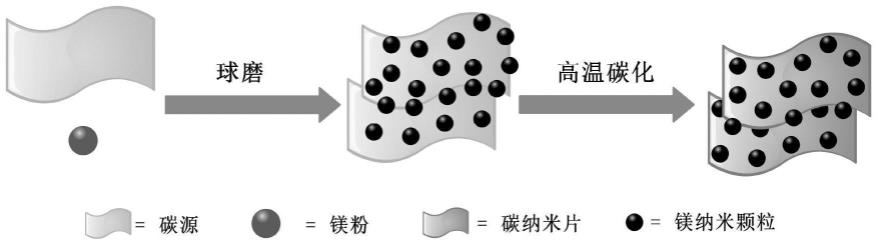

图1是本发明的合成示意图。

[0017]

图2是实施例1中碳包覆镁纳米颗粒的xrd数据图。

[0018]

图3是实施例1中碳包覆镁纳米颗粒的sem图片。

[0019]

图4是实施例1中碳包覆镁纳米颗粒用于镁硫电池是在0.1 c下的首圈充放电曲线图。

具体实施方式

[0020]

下面结合附图和实施例对本发明进行进一步阐述。

[0021]

如图1所示,本发明的碳包覆镁纳米颗粒复合材料通过以下步骤制备:第一步,将碳源粉末、镁粉按一定质量比放入球磨罐中,再加入球磨子球磨一段时间;第二步,将球磨得到的粉料放入真空管式炉中,在保护气氛、一定温度下焙烧一定时间得到碳包覆的镁纳米颗粒复合材料。

[0022]

第一步中,碳源为含有碳、氧等元素的高分子材料,例如葡萄糖、蔗糖、纤维素、氧化石墨烯等。碳源与镁粉的质量比为1:1-1:5,球料比为3:1-10:1,球磨的时间为1-6 h,转速为300-600转/min。

[0023]

第二步中,焙烧所用的保护气体为n2或ar,焙烧的温度为800-1000 ℃,时间为2-10 h。

[0024]

实施例1第一步,将葡萄糖、镁粉按质量比1:2放入球磨罐中,再加入球磨子球磨一段时间,球料比为6:1,球磨时间为2 h;

第二步,将球磨得到的粉料放入真空管式炉中,在n2气体保护、1000 ℃下焙烧5 h得到碳包覆的镁纳米颗粒复合材料。

[0025]

将碳包覆的镁纳米颗粒复合材料与导电剂、粘结剂混合涂覆在铜箔上制成负极片,并与硫复合正极组装成镁硫电池进行电化学性能测试。

[0026]

图2是碳包覆镁纳米颗粒的xrd数据图。图中可以看出存在碳的(002)晶面以及镁金属的(100)、(002)、(101)晶面,这表明复合材料由碳和金属镁构成。

[0027]

图3是碳包覆镁纳米颗粒的sem图片。图中可以看出碳均匀包裹着纳米级的镁金属颗粒。

[0028]

图4是碳包覆镁纳米颗粒用于镁硫电池是在0.1 c下的首圈充放电曲线图。从图中可以看出镁硫电池放电平台为1.5 v左右,首次放电容量达到560.8 mah/g。

[0029]

实施例2第一步,将蔗糖粉末、镁粉按质量比1:3放入球磨罐中,再加入球磨子球磨一段时间,球料比为8:1,球磨时间为6 h;第二步,将球磨得到的粉料放入真空管式炉中,在n2气体保护、1000 ℃下焙烧5 h得到碳包覆的镁纳米颗粒复合材料。

[0030]

将碳包覆的镁纳米颗粒复合材料与导电剂、粘结剂混合涂覆在铜箔上制成负极片,并与硫复合正极组装成镁硫电池进行电化学性能测试。镁硫电池放电平台为1.5 v左右,首次放电容量达到542.5 mah/g。

[0031]

实施例3第一步,将纤维素粉末、镁粉按质量比1:4放入球磨罐中,再加入球磨子球磨一段时间,球料比为6:1,球磨时间为6 h;第二步,将球磨得到的粉料放入真空管式炉中,在n2气体保护、800 ℃下焙烧8 h得到碳包覆的镁纳米颗粒复合材料。

[0032]

将碳包覆的镁纳米颗粒复合材料与导电剂、粘结剂混合涂覆在铜箔上制成负极片,并与硫复合正极组装成镁硫电池进行电化学性能测试。镁硫电池放电平台为1.5 v左右,首次放电容量达到583.2 mah/g。

[0033]

实施例4第一步,将氧化石墨烯粉末、镁粉按质量比1:6放入球磨罐中,再加入球磨子球磨一段时间,球料比为6:1,球磨时间为4 h;第二步,将球磨得到的粉料放入真空管式炉中,在n2气体保护、900 ℃下焙烧6 h得到碳包覆的镁纳米颗粒复合材料。

[0034]

将碳包覆的镁纳米颗粒复合材料与导电剂、粘结剂混合涂覆在铜箔上制成负极片,并与硫复合正极组装成镁硫电池进行电化学性能测试。镁硫电池放电平台为1.5 v左右,首次放电容量达到601.3 mah/g。

[0035]

对比例1第一步,将镁粉放入球磨罐中,再加入球磨子球磨一段时间,球料比为6:1,球磨时间为4 h;第二步,将球磨得到的粉料放入真空管式炉中,在n2气体保护、800 ℃下焙烧6 h得到镁金属颗粒材料。

[0036]

将镁金属颗粒材料与导电剂、粘结剂混合涂覆在铜箔上制成负极片,并与硫复合正极组装成镁硫电池进行电化学性能测试。镁硫电池放电平台为1.5 v左右,首次放电容量只有271.5 mah/g。没有碳包覆的镁金属颗粒尺寸达到10微米左右,镁离子的迁移距离大,且没有碳的修饰,导致界面阻抗增大,因此作为镁硫电池负极时容量较低。

[0037]

对比例2第一步,将蔗糖粉末、镁粉按质量比1:3称量,用玛瑙研钵手动研磨2 h;第二步,将粉料放入真空管式炉中,在n2气体保护、1000 ℃下焙烧5 h得到碳包覆的镁金属颗粒复合材料。

[0038]

将碳包覆的镁金属颗粒复合材料与导电剂、粘结剂混合涂覆在铜箔上制成负极片,并与硫复合正极组装成镁硫电池进行电化学性能测试。镁硫电池放电平台为1.5 v左右,首次放电容量达到320.3 mah/g。没有进行球磨得到的碳包覆的镁金属颗粒复合材料,碳包覆不均匀,镁金属的颗粒也不均匀,在1微米到10微米之间,颗粒较大,因此作为镁硫电池负极时性能不佳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。