1.本发明涉及一种主承力翼面盒型传载机构及其制造方法,属于复合材料成型及装配技术领域。

背景技术:

2.飞机重量与性能、成本关系密切,减轻飞机结构重量是飞机研制工作中的主要目标之一。复合材料翼面具有比刚度和比强度高、抗疲劳和抗腐蚀性能好等优良的力学性能,在航空、航天结构中得到了广泛的应用,其应用范围由最初的次承力结构扩展到现在的主承力结构。

3.主承力翼面最主要的作用是产生升力,而翼面上的传载机构的作用就是将翼面上的载荷传递到机身上。传载机构在翼面结构中是重要的受力件,也是整个飞机的关键件。现有的复合材料翼面传载机构通常由一整块金属接头 复合材料蒙皮组成,碳纤维无法延伸到金属接头的内部和最靠近根部的区域。例如中国实用新型专利cn216158011u公开了一种复合材料与金属接头连接的杆件结构,其杆件结构包括金属接头、复合材料杆、高强螺栓和缘条固定件,金属接头设置在复合材料杆两端并通过高强螺栓与复合材料杆连接;其金属接头有两个,分别对称设置在复合材料杆两端;每个金属接头均包括双剪耳片接头、接头本体和连接角片,其中双剪耳片接头包括两个耳片,两个耳片对称且平行设置,组成双剪结构,双剪耳片接头通过接头本体与连接角片连接。又如中国发明专利cn112478124a公开了一种高承载翼面接头传载结构,其包括金属接头和复合材料大梁;其金属接头包括位于一端的机身连接接口和位于另一端的大梁连接面,该大梁连接面含有凹槽;复合材料大梁包括并排邻接的若干个夹心结构梁和若干个长条状的复合材料墙,任一复合材料墙位于两个夹心结构梁之间,夹心结构梁的一端部嵌有沿着夹心结构梁长度方向的一金属片;夹心结构梁、金属片和复合材料墙的相同端均含有一凸起结构,该些凸起结构共同组成与金属结构凹槽适配的凸台,复合材料大梁通过该凸台插入金属接头凹槽内实现与金属接头连接。该发明能够实现飞行器翼面载荷向金属接头结构的有效传递,避免翼面结构提前失效而丧失承载能力。其不足在于,由于碳纤维无法延伸到金属接头的内部和最靠近根部的区域,导致载荷传递效果差,承载能力弱,尤其是在翼面z向(竖向)上强度较低;而且由于金属接头部分由于没有采用减重设计,重量较大,一定程度上降低了有效载荷。

4.综上,需要设计一种能够将碳纤维延伸到内部和最靠近根部的区域来提高有效载荷并减少重量的金属接头,该问题亟待解决。

技术实现要素:

5.本发明的目的在于提供一种主承力翼面盒型传载机构及其制造方法,该传载机构可以将复合材料如碳纤维复合材料一直延伸到金属接头最根部,能够有效传递载荷,同时还可以减少复合材料用量,提高生产效率并节约成本,以及利用减重设计降低整体重量,提高有效载荷。

6.为实现上述目的,本发明采用的技术方案如下:

7.本发明提供一种主承力翼面盒型传载机构,包括一个金属接头和若干个金属预埋块;金属接头为由盖板和衬套构成的一体式结构,衬套中间设有轴孔;盖板的周缘凸起,并与衬套之间构成一容置空间;各个金属预埋块相互拼接并装配至金属接头的容置空间内,在拼接的金属预埋块上开设有一圆孔,并通过该圆孔套接在衬套上;中间的金属预埋块的上下面设有贯通的加强槽,侧面设有减重槽;该减重槽内填充有泡沫或纤维;各个金属预埋块由纤维包覆,纤维穿过并充满加强槽;各个金属预埋块的背离金属接头的端部均开设有用于插接泡沫芯块的凹槽。

8.进一步地,金属预埋块不少于3个,各个金属预埋块之间拼接时通过定位销连接。

9.进一步地,所述圆孔开设在一个金属预埋块上,或者开设在相邻的两个金属预埋块上。

10.进一步地,金属预埋块的圆孔内径比金属接头的衬套外径大0.01~0.1mm。

11.进一步地,各个金属预埋块的端部沿弦向齐平或者错开呈阶梯状。

12.进一步地,金属预埋块的端部的凹槽深度为10~50mm。

13.进一步地,金属接头选用钛合金或者钢制材料;金属预埋块选用与金属接头一致的材料。

14.进一步地,减重槽的截面形状为四边形、正圆形、椭圆形、不规则形状或其他形状。

15.进一步地,减重槽内填充的泡沫为聚甲基丙烯酰亚胺泡沫或聚氨酯泡沫。

16.进一步地,加强槽的截面形状为四边形、正圆形、椭圆形、不规则形状或其他形状。

17.进一步地,泡沫芯块为聚甲基丙烯酰亚胺泡沫或聚氨酯泡沫。

18.进一步地,纤维选用t700碳纤维。

19.本发明还提供一种主承力翼面盒型传载机构的制造方法,其包括以下步骤:

20.成型金属接头和金属预埋块,对金属接头和金属预埋块的粘接区域进行喷砂处理;

21.采用pmi泡沫机加成型各个泡沫芯块,清理表面碎屑,并放置于烘箱中干燥;

22.将各个金属预埋块的减重槽填平泡沫或纤维,然后将各个泡沫芯块与各个金属预埋块进行拼接,在泡沫芯块和金属预埋块外侧均匀粘贴一层胶膜,再铺覆纤维预浸料,让纤维穿过金属预埋块的加强槽;再将各个金属预埋块进行对接,与泡沫芯块共同组成铺层阳模;

23.将铺层阳模放入泡沫增强成型工装模具中,放入烘箱中进行升温固化成型;

24.将固化成型的制件的泡沫表面均匀粘贴一层胶膜,再整体包覆纤维预浸料,得到包覆好的制件;

25.将包覆好的制件的圆孔套接在金属接头的衬套上,然后一起装入模压成型模具中,通过压机对模具进行加热成型,降温后得到主承力翼面盒型传载机构。

26.进一步地,胶膜选用j-47a胶膜,纤维预浸料选用t700碳纤维。

27.本发明提供的主承力翼面盒型传载机构,在金属接头内部放置金属预埋块,金属预埋块首先和泡沫芯块对接组成翼面铺层的阳模,再在阳模上包覆预浸料或织物,将金属预埋块组合后套接在金属接头的衬套上,最后将预制体放入模具中整体成型翼面产品。这样设计出的产品铺层工艺灵活、铺层时不占用模具,在翼面展向上形成多个z向增强的工字

梁,可有效提高翼面的承载能力。

28.具体而言,本发明与现有技术相比,优点在于:

29.1)本发明的主承力翼面盒型传载机构由于金属接头为由盖板和衬套构成,其含有的容置空间可以放置金属预埋块,而该金属预埋块上由纤维铺覆,通过这种设计,纤维可以一直延伸到金属接头内部及最根部,能够有效传递载荷;而且金属预埋块由多个并排构成,内部形成了多个纵向筋条,结构承载更加可靠。

30.2)本发明的主承力翼面盒型传载机构在金属预埋块的上下面上设有贯通的加强槽,在铺覆纤维预浸料时,纤维可以进入并穿过加强槽,使金属预埋块上下翼面的铺层连成整体,可以提高翼面的z向强度;在金属预埋块的侧面上设有减重槽,这些减重槽填充有泡沫或纤维,相较于金属材质而言,能够明显地减小重量,而且不影响强度,这样客观上可以提高机翼的有效载荷。

31.3)本发明在制造本主承力翼面盒型传载机构时,通过将准备好的泡沫芯块按照顺序分别和金属预埋块拼接,在泡沫芯块和金属预埋块外侧均匀粘贴一层胶膜,再铺覆纤维预浸料,最后将各个金属预埋块通过定位销对接,与泡沫芯块共同组成铺层阳模,如此可以在金属预埋块和泡沫组成的阳模上铺层,生产效率更高。

附图说明

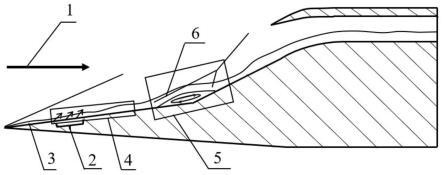

32.图1是本发明实施例的一种主承力翼面盒型传载机构的组装图。

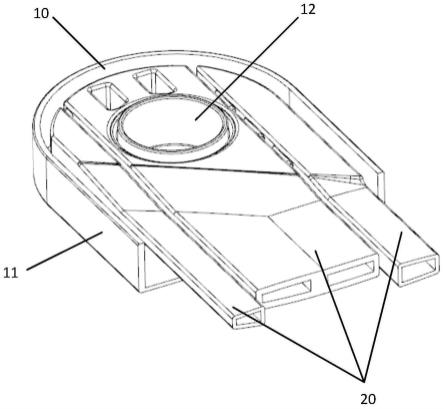

33.图2a-2b是本发明实施例的中间的金属预埋块的结构图。

34.图3-4是本发明实施例的两个边缘的金属预埋块的结构图。

35.附图标记说明:

36.10:金属接头,11:盖板,12:衬套,20:金属预埋块,21:减重槽,22:凹槽,23-加强槽,24:圆孔。

具体实施方式

37.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作详细说明如下。

38.作为一种较佳的实施例,本实施例公开了一种主承力翼面盒型传载机构,其结构如图1所示,主要包括金属接头10和金属预埋块20。其中,金属接头10为由盖板11和衬套12构成的一体式结构,衬套12的中间设有用于连接机身的轴孔。其中盖板11的周缘凸起一定高度,与衬套12高度平齐,该盖板11以其周缘为外边界,以衬套12为内边界,并与盖板11的面所围成的半封闭空间构成一容置空间,该容置空间用于承装金属预埋块20。该金属接头10的主要作用是传递翼面载荷,其材质可以选用刚强度满足要求的钛合金或者钢制材料,具体选择哪一种材质需要根据实际情况确定。

39.其中金属预埋块20的数量通常不少于3个,通过相互拼接组成整体。理论上讲,金属预埋块20的数量越多,所构成的纵向的筋条就会越多,其结构也就越可靠,但是工艺上的铺层及成型更加困难,需要综合考虑。作为一种优选方式,本实施例中金属预埋块20的数量以3个为例,其整体结构如图1所示,但不以此为限。

40.金属预埋块20上开设有一圆孔24,如图1所示。作为一种优选方式,在本实施例中,

圆孔24开设在中间的金属预埋块20上,如图2a-2b所示,但不以此为限。在其他的实施例中,圆孔24部分开设在中间的金属预埋块20上或者不开设在某中间的金属预埋块20上。例如,当金属预埋块的数量为3个或3个以上时,作为一种实施方式,单个金属预埋块20不能完全覆盖衬套12的位置,衬套12的位置而是由一个中间的金属预埋块20和一个边缘的金属预埋块20共同覆盖,则圆孔24显然一部分开设在中间的金属预埋块20上,另一部分开设在边缘的金属预埋块20上。又例如,当金属预埋块的数量大于3个时,作为另外一种实施方式,单个金属预埋块20不能完全覆盖衬套12的位置,衬套12的位置而是由2个中间的金属预埋块20共同覆盖,则圆孔24显然一部分开设在一中间的金属预埋块20上,另一部分开设在另一中间的金属预埋块20上。圆孔24的作用是用于套接在金属接头10的衬套12上,圆孔24的内径显然要大于衬套12的外径,通常大出0.01~0.1mm,方便套接,具体数值根据实际需要选择。

41.作为一种优选方式,各个金属预埋块20在相互组装时,通过预留的定位销孔配以定位销进行相互连接和定位。连接相邻两个金属预埋块20的定位销的数量通常为2个,分布在金属预埋块20的两端,定位销的朝向通常与翼面的弦向平行。通过定位销组装好金属预埋块20,然后共同装配到金属接头10的容置空间内。其中金属预埋块20在包覆好纤维预浸料后,再装入金属接头10的容置空间内,这样可以使纤维一直延伸到金属接头10内部及最根部,能够有效传递载荷。

42.作为一种优选方式,各个金属预埋块20的侧面都设有减重槽21,如图2a-2b和图3-4所示,该减重槽21的数量根据实际需要设置,其形状可以为四边形(例如矩形、菱形、带圆角的矩形或其他四边形形状)、圆形(例如正圆形、椭圆形或不规则圆形)或者其他形状,不做限制。减重槽21通过填充泡沫或纤维,基于与同体积的金属的质量差,起到了减重的效果,而且不会降低强度,能够提高机翼的有效载荷。其中泡沫或纤维需要填平减重槽21,这样可以避免泡沫或纤维在减重槽21处发生弯折而导致的强度下降。

43.作为一种优选方式,某个或某几个金属预埋块20的上下面还设有上下贯通的加强槽23,本实施例中在中间的金属预埋块20上设有加强槽23,如图2a-2b所示,加强槽23的形状可以为四边形(例如矩形、菱形、带圆角的矩形或其他四边形形状)、圆形(例如正圆形、椭圆形或不规则圆形)或其他形状,不做限制。加强槽23的数量可以根据实际需要设置,本实施例中为2个,但不用于限制。加强槽23的作用是在铺覆纤维预浸料时,纤维可以进入并穿过加强槽23,使金属预埋块20上下翼面的铺层连成整体,可以提高翼面的z向强度。

44.作为一种优选方式,全部金属预埋块20的端部均含有凹槽22,如图1-4所示。在本实施例中,中间的金属预埋块20开设2个凹槽22,如图2a-2b所示,这是考虑到中间的金属预埋块20较宽所设置,但不以此为限,在其他的实施例中凹槽22的数量可以为1个、3个或更多个,根据实际需要设置。两个边缘的金属预埋块20各开设1个凹槽22,如图3-4所示。凹槽22的作用是用来与泡沫芯块连接,在制造时,通过将准备好的泡沫芯块按照顺序分别和金属预埋块20拼接,在泡沫芯块和金属预埋块20外侧均匀粘贴一层胶膜,再铺覆纤维预浸料,最后将各个金属预埋块20通过定位销对接,与泡沫芯块共同组成铺层阳模,如此可以在金属预埋块20和泡沫组成的阳模上铺层,生产效率更高。凹槽22的深度在10~50mm之间,太浅会导致不能有效连接泡沫芯块,太深会降低金属预埋块20的强度,具体深度根据实际需要设置。金属预埋块20在材料选择上尽量与金属接头10一致,有利于材料强度连续,避免强度在连接界面处突变导致的不良影响。

45.作为一种优选方式,各个金属预埋块20的端部错开一定距离,让端面呈阶梯状分布,如图1所示。各个金属预埋块20的端部错开一定距离可以使金属预埋块20与泡沫芯块连接处的强度突变的界面错开,可以减弱刚度阶跃。当然,在另一种次选方式中,各个金属预埋块20的端部也可以设计为沿弦向齐平,齐平的弊端是会造成所有金属预埋块20与泡沫芯块连接处的强度突变界面处于同一平面,会导致明显的刚度阶跃,但其优点是结构简单,在不严格要求防止刚度阶跃的情况下可以选择该种设计,具体用哪一种根据实际需要选择,本发明不做限制。对应地,泡沫芯块的端部机加成梳齿状,方便插入到各个金属预埋块20的端部凹槽22内。泡沫芯块的材质选用聚甲基丙烯酰亚胺泡沫或聚氨酯泡沫,根据实际情况选择具体的哪一种材质,本发明不做限制。

46.作为一种较佳的实施例,本实施例还公开一种主承力翼面盒型传载机构的制造方法,该方法以制造如图1所示的主承力翼面盒型传载机构为例进行说明,包括如下步骤:

47.第一步,金属接头和金属预埋块喷砂。

48.首先成型金属接头和金属预埋块,包括成型金属接头的盖板和衬套的一体式结构,以及成型金属预埋块的圆孔、减重槽、加强槽、凹槽和定位销孔,成型方法采用现有的成型工艺,例如机加成型,本发明不做限制。然后对金属接头和金属预埋块的粘接区域进行喷砂处理,石英砂20~40目,气压0.4~0.7mpa,具体参数根据实际制造要求选择;喷射方向尽量与喷砂表面的法向方向保持一致并喷匀,避免在某一处长时间逗留,严禁喷砂时对着非喷砂区域。

49.第二步,泡沫芯块准备。

50.泡沫芯块采用pmi泡沫机加成型,在本实施例中,因金属预埋块的端部凹槽为4个,因此泡沫芯块在成型时分成沿弦向的4个部分,成型出梳齿状。然后用吹风机将机加后的泡沫表面碎屑清理干净,并将泡沫在130

±

5℃的烘箱中干燥3小时。

51.第三步,泡沫芯块和金属预埋块对接。

52.将第二步准备好的泡沫芯块按照顺序分别和金属预埋块拼接,其中减重槽填平泡沫或纤维,能够减重而且保持表面平齐,防止表面弯折造成的强度下降。然后在泡沫芯块和金属预埋块外侧均匀粘贴一层j-47a胶膜,再铺覆1mm的t700/9368预浸料,铺层厚度根据实际需要选择,通常是0.5~3mm,具体参数根据实际制造要求选择。让预浸料穿过金属预埋块的加强槽,使金属预埋块上下翼面的铺层连成整体,可以提高翼面的z向强度,其中铺层方向为[90,-45,0,45]s。最后将三块金属预埋件通过定位销对接,与泡沫芯块共同组成铺层阳模。各个金属预埋块之间形成了多个纵向筋条,结构承载更加可靠,而且在阳模上铺层生产效率更高。

[0053]

第四步,泡沫芯块预固化增强。

[0054]

在包覆好的泡沫和金属预埋块放入泡沫增强成型工装底模中,合紧上模和边条。将工装放入烘箱,烘箱温度设定130℃,达到温度后保温120min,关机、自然降温至50℃以下。

[0055]

第五步,主承力翼面铺层。

[0056]

在第四步完成预固化增强的泡沫上均匀粘贴一层j-47a胶膜,再整体包覆厚度为5mm的t700/9368碳纤维预浸料,铺层方向为[45,0,0,-45,0,0,0,90,90,0,0,0,0,0,0,90,45,0,0,-45]s。

[0057]

第六步,主承力翼面固化成型。

[0058]

将第五步铺覆好的金属预埋块套接在金属接头的衬套上,这样纤维可以一直延伸到金属接头内部及最根部,能够有效传递载荷。然后装入模压成型模具中,检测热压机及测温探头工作应正常。用吊车把模具吊到压机台面上,压机上面板与上模具接触。压机温度设定90℃,对模具进行加热。待模具升温到90℃,加压(3~5)mpa(具体压强参数根据实际制造要求选择),使上下模具合严模。再将压机温度设定130℃,待模具升温到130℃,保温120min。将模具自然降温到50℃以下脱出主承力翼面。

[0059]

最后说明的是:以上实施例仅用以说明本发明的技术方案,结构中涉及的数量、数值,各个步骤中所涉及的压强、温度、时长、厚度等参数,都可以根据实际需要调整,而非对其限制。

[0060]

尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使技术方案的本质脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。