1.本发明涉及冶金焦化领域,尤其涉及一种控制大型焦炉开产过程中煤气氧含量的方法。

背景技术:

2.随着国家环保要求日趋严格,国内大型焦炉建设也成为发展趋势,配套建设的煤气控制、输送设备的自动化程度也在上升,如单炭化室压力调节系统(proven系统)、前导向调节鼓风机等,人们更加关注焦炉生产过程中的煤气放散问题。

3.焦炉开产及煤气输送设备(如煤气管道、鼓风机)检修后的恢复过程中,都会发生因焦炉煤气发生量不足停用鼓风机的问题,采用人工蒸汽负压装煤方式,不仅操作人员强度大、危险性高,而且装炉速度慢、生产煤气放散污染环境,需要选择合适时机,在最短的时间内开启鼓风机、减少现场环境煤气放散、稳定保供后部的煤气用户。

4.由于开产时煤气发生量偏低时,不足以克服焦炉集气管到化产煤气鼓风机间阻力,而采用人工蒸汽抽负压方式装煤时,集气管点火放散,达不到监测集气管煤气量、煤气压力的目的,目前大多厂家采用集中装煤、断续测量集气管压力方式开产,开产过程中煤气放散损失量较大;同时鼓风机开机后,煤气含氧气含量过高(一般大于4%),鼓风机后供出的煤气因含氧量高、无法满足安全输送及用户使用要求,造成大量煤气放散。

5.在煤气放散过程中,焦炉煤气中co、h2大量逸散,在环境中积聚的煤气浓度增加,操作人员在co 浓度达到80ppm的环境中工作1小时,会明显感觉到头痛恶心,造成人员中毒、着火等安全隐患控制大型焦炉开产过程中煤气氧气含量(小于2%)既可以减少煤气放散对周围环境影响,消除生产现场安全隐患,又可以降低煤气输送过程安全风险,满足后部煤气用户质量要求。本发明通过综合测算煤气发生量、调整吸气管翻板及鼓风机前导向、跟踪监测煤气氧含量等措施,优化大型焦炉开产过程中鼓风机开机的时机,控制鼓风机进口煤气中氧气含量,减少输送过程安全风险,减少煤气放散对环境影响。

技术实现要素:

6.本发明的目的就是针对上述问题,提供一种控制大型焦炉开产过程中煤气氧含量的方法。

7.本发明的目的是这样实现的:一种控制大型焦炉开产过程中煤气氧含量的方法,包括以下步骤:步骤一:煤气发生量测算:通过检修时间、装入煤挥发份、装煤计划,对开产过程中焦炉煤气发生量进行测算,初步确定煤气鼓风机开启时需要装煤的炉数,按集气管吸力平衡的原则进行分段布置,控制集气管吸力不平衡造成的氧含量增加,带焦炭保温的焦炉检修后开产,可按检修时间长短对焦炉中存在的煤气进行计算,通过煤气压力确定,减少鼓风机开机前人工抽负压的装煤炉数,减少煤气放散量;步骤二:煤气压力测算:煤气压力测算包含:从初冷器前煤气主管到集气管间阻力和初冷器阻力;步骤三:焦炉操作控制集

气管吸力:减少空气吸入量:提前检查装煤孔对位严密、炉门严密、小炉门严密、集气管清扫孔严密,保障装煤过程中不吸入空气;采用蒸汽负压装煤时,管控蒸汽管道压力1.2~1.3mpa,减少开机前吸入煤气中的氧气量;装煤过程中吸力控制:根据焦炉集气管吸力-250pa~-300pa,手动调整到正常控制状态,每出一炉,手动打开此炉快速注水阀,直到一个循环结束,调整各段吸气管翻板开度,控制不出炉段集气管吸力最小,电液执行器开度20%以下,稳定装煤过程中集气管吸力及装煤孔吸力;步骤四:鼓风机操作控制:大型焦炉配套采用转速固定、前导向调节型电动煤气鼓风机,以保证炭化室及集气管吸力稳定;吸力信号设定:采用前导向调节的煤气鼓风机,在鼓风机开机前要预先测算鼓风机前设备阻力、吸气主管各段阻力,在煤气发生量偏低条件下设定鼓风机前吸力,做为调节依据,吸力信号引入煤气鼓风机主控画面;鼓风机启动初期,煤气发生量偏低,吸力宜设置稍低,集气管处-300pa~-450pa,避免过量吸入空气,造成煤气氧含量增加;调整鼓风机前导向开度:根据煤气鼓风机前吸力信号设定值,由小到大逐步调整煤气鼓风机前导向开度以减少煤气吸入氧气量,在煤气鼓风机启动初期,煤气发生量偏低,鼓风机前导向开度为4%~10%,避免前导向开度过大造成鼓风机吸力波动;调整煤气循环量:稳定煤气鼓风机运行、稳定集气管吸力,控制煤气中氧气含量;为稳定煤气鼓风机运行,需要开启煤气大循环调节方式,避免煤气鼓风机前导向开度过小造成“飞动”现象,根据煤气鼓风机开机时煤气发生量的测算值,预先设定大循环阀门开度为50~100%,再逐步调整煤气大循环阀门开度,以降低装煤过程中集气管吸力波动,避免集气管吸力增大,造成负压区域氧气吸入煤气;步骤五:煤气中氧气含量监测:煤气鼓风机开机后现场人工方式测定煤气中氧气含量外,也可采用在线监测方式,控制煤气中氧气含量小于2%;步骤六:控制蒸汽吹扫后煤气输送管道压力:大型焦炉开产前应对煤气输送管道进行吹扫,采用蒸汽吹扫方式时,管道吹扫后应保持正压状态,避免蒸汽冷凝、降温后吸入空气,煤气输送时氧气含量上升。

8.步骤一中的计算公式为v1=(285~291)*n1*t/(t1 2t2)v2=(285~291)*n2*t/t3式中:v1:残留煤气量m3/h,v2:检修后装煤发生的煤气量m3/h,n1:焦炉炭化室孔数,n2:检修后拟装煤炭化室孔数,t:单孔炭化室装干煤量t,t1:检修前结焦时间h,t2:检修时间h,t3:检修后第1 轮结焦时间h。

9.步骤一中检修时间长短对焦炉中存在的煤气进行计算具体为结焦时间50~60小时取28~32%的发生量做为参考,结焦时间25~30小时,取42~48%的发生量做为参考。

10.步骤二中从初冷器前煤气主管到集气管间阻力,包括:气液分离器以及管段距离、阀门、弯头、三通这些附属设施;初冷器阻力包含初冷后管段、阀门、弯头、三通这些附属设施;通过测算,确定集气管压力;集气管压送压力按计算阻力 100pa~150 pa得到。

11.集气管吸力平衡的原则为煤气均衡、吸力稳定、吸气管电液翻板无大幅度波动。

12.本发明的有益效果是:本方法以生产过程中以煤气量控制为依据,以集气管吸力平衡及阀门开度调整为主要技术手段,结合煤气输送的过程控制,构成了控制大型焦炉开产过程煤气氧含量的方法,并通过严密实施组织,在国内最大型焦炉7.63m焦炉上进行了实践,形成了一整套操作安全、可靠的控制焦炉开产过程中煤气氧含量的方法,显著减少开产过程中煤气的放散量。

13.2018年国内某焦化厂7.63m焦炉检修达50小时,开产过程应用该方法后,外供煤气氧含量从5%很快下降到2%(约3.5小时),比2016年系统检修(约8小时)缩短约4.5小时,减少煤气放散量10.8万m3以上(按恢复生产时煤气外供量最小值2.4万m3/h估算),增加经济效益7.92万元(按焦炉煤气热值16.3mj/m3,价格45元/gj测算),同时,减少煤气放散对环境的影响。

附图说明

14.下面结合附图对本发明作进一步的描述。

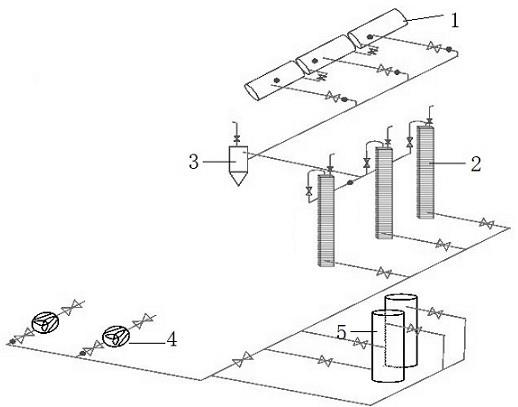

15.图1是本发明压力测定点图。

16.其中,1.集气管、2.煤气初冷器、3.气液分离器、4.煤气鼓风机、5.电捕焦油器、黑点为压力测定点。

具体实施方式

17.1、大型焦炉开产前煤气量测算。

18.1.1煤气发生量测算。通过检修(停炉)时间、装入煤挥发份、装煤计划,对开产过程中焦炉煤气发生量进行测算,初步确定煤气鼓风机开启时需要装煤的炉数(根据鼓风机开启的最小煤气输送量、单孔碳化室装煤量、鼓风机开机时预计可发生煤气量、吸气管煤气温度、装入煤挥发份等参数,计算鼓风机开机最小装煤量,一般煤气量为25000m3/h),按集气管吸力平衡的原则(大型焦炉集气管系统采用分段管理的方式,按各段煤气发生量均匀、吸力平衡的原则安排装煤,保障各段集气管煤气发生量基本均衡)进行分段布置,控制集气管吸力不平衡造成的氧含量增加。带焦炭保温的焦炉检修后开产,可按检修时间长短对焦炉中存在的煤气进行估算(结焦时间大于50小时可取30%的发生量做为参考,结焦时间小于30小时,可取45%的发生量做为参考),通过煤气压力确定,减少鼓风机开机前人工抽负压的装煤炉数,减少煤气放散量。

19.计算公式:v1=(285~291)*n1*t/(t1 2t2)v2=(285~291)*n2*t/t3式中:v1————残留煤气量m3/hv2————检修后装煤发生的煤气量m3/hn1————焦炉炭化室孔数n2————检修后拟装煤炭化室孔数t————单孔炭化室装干煤量tt1————检修前结焦时间ht2————检修时间ht3————检修后第1轮结焦时间h1.2煤气压力测算。

20.从焦炉集气管到煤气鼓风机间输送管道、设备存在较大阻力,鼓风机开机前煤气输送完全依靠煤气压力压送,集气管压力不足以克服阻力时,煤气无法到达鼓风机前,鼓风机无法开机。煤气压力测算应当包含:从初冷器前煤气主管(机前吸力设置点)到集气管间阻力,包括:气液分离器以及管段距离、阀门、弯头、三通等附属设施;初冷器阻力(压送煤气

时开启台数、每台煤气通过量),包含初冷后管段、阀门、弯头、三通等附属设施。通过测算,确定集气管压力。

21.大型焦炉集气管不设焦油盒,吸气管管径大,阻力减小,集气管压送压力可按“计算阻力 100pa~150 pa”考虑。

22.2、大型焦炉开产过程中控制空气吸入2.1焦炉操作控制集气管吸力。

23.2.1.1减少空气吸入量。炉体严密性能的保证是重要条件之一,提前检查装煤孔对位严密、炉门严密、小炉门严密、集气管清扫孔严密等,以保障装煤过程中不吸入空气;采用蒸汽负压装煤时,管控蒸汽管道压力(1.2~1.3mpa),减少开机前吸入煤气中的氧气量。

24.2.1.2装煤过程中吸力控制。大型焦炉一般安装有proven系统以保障炭化室压力,减少煤气逸散。根据焦炉集气管吸力(约-250pa),proven控制程序手动调整到正常控制状态,每出一炉,手动打开此炉快速注水阀,直到一个循环结束;调整各段吸气管翻板开度,控制不出炉段集气管吸力最小,电液执行器开度20%以下,稳定装煤过程中集气管吸力及装煤孔吸力。

25.2.2鼓风机操作控制。

26.大型焦炉配套大多采用转速固定、前导向调节型电动煤气鼓风机,以保证炭化室及集气管吸力稳定。

27.2.2.1吸力信号设定。采用前导向调节的煤气鼓风机,在鼓风机开机前要预先测算鼓风机前设备阻力、吸气主管各段阻力,在煤气发生量偏低条件下设定鼓风机前吸力(由于初冷器承前启后,与焦炉集气管吸力关系比较直接,也可使用初冷器前煤气主管吸力信号),做为调节依据,吸力信号引入煤气鼓风机主控画面。(根据管道长度、阀门、三通、弯头数量、设备最小阻力进行理论计算)鼓风机启动初期,煤气发生量偏低,吸力宜设置稍低,以集气管处-300pa~-450pa为佳,避免过量吸入空气,造成煤气氧含量增加。

28.2.2.2调整鼓风机前导向开度。根据煤气鼓风机前(或初冷器前煤气主管)吸力信号(信号反馈至鼓风机,属于集气管吸力调节的主要依据)设定值,由小到大逐步调整煤气鼓风机前导向开度以减少煤气吸入氧气量。在煤气鼓风机启动初期,煤气发生量偏低,鼓风机前导向开度以10%左右为宜,避免前导向开度过大造成鼓风机吸力波动。

29.2.2.3调整煤气循环量,稳定煤气鼓风机运行、稳定集气管吸力,控制煤气中氧气含量。大型焦炉开产过程中煤气发生量也会偏低(一般大型焦炉使用的转速固定、前导向调节型煤气鼓风机最小输送能力为20000~25000m3/h),为稳定煤气鼓风机运行,需要开启煤气大循环调节方式,避免煤气鼓风机前导向开度过小造成“飞动”现象。根据煤气鼓风机开机时煤气发生量的测算值(根据检修时间长短、开机前装煤炉数、装入煤挥发份等测算),预先设定大循环阀门开度为50~100%,再逐步调整煤气大循环阀门开度,以降低装煤过程中集气管吸力波动,避免集气管吸力增大,造成负压区域氧气吸入煤气。

30.3、煤气中氧气含量监测。煤气鼓风机开机后现场人工方式测定煤气中氧气含量外,也可采用在线监测方式(一般电捕焦油器后配置氧气含量分析仪),控制煤气中氧气含量小于2%4、控制蒸汽吹扫后煤气输送管道压力。大型焦炉开产前应对煤气输送管道进行吹

扫,采用蒸汽吹扫方式时,管道吹扫后应保持正压状态,避免蒸汽冷凝、降温后吸入空气,煤气输送时氧气含量上升。

31.国内某焦化厂7.63m焦炉检修50小时,检修后开产过程中控制焦炉煤气氧气含量的过程如下:1、测算开产过程中鼓风机开启时煤气发生量。

32.大型焦炉7.63m焦炉的炭化室有效长度18m,有效高度7.18m,平均宽度0.59m,装入煤堆比重按0.8t/m3,考虑装煤过程中存在的装满、拉平等操作的不确定性,取操作系数0.98测算。每座焦炉70孔炭化室,2座焦炉为一组。

33.检修前结焦时间为30小时检修时长为50小时。

34.检修后恢复生产,开产过程中预计装入煤挥发份(vdaf)为24.35%,灰份(ad)为9.7%。恢复生产后,第一轮结焦时间为36小时。

35.(1)人工蒸汽装煤炉数测算。由于本次检修时间为50小时,检修过程中焦炉带焦炭保温,保温温度较低,取焦炉中煤气留存量为30%;装入煤煤气发生量308m3/t,则煤气发生量达到20000~23000 m3/h需要装煤12孔,计划可按12~13炉安排人工抽蒸汽装煤,选定装煤炉号。

36.(2)煤气压送压力测算。通过对煤气鼓风机前设备、设施阻力测算,确定7.63m焦炉开产时煤气压送压力为1000~1200pa;测算煤气发生量,人工蒸汽装煤12~13炉可满足压送压力要求。

37.本次鼓风机开机前、后煤气实际发生量与预测量的关系如下:

从实测的煤气发生量来看,测算量与实际发生量差异不大。

38.2、7.63m焦炉集气管吸力控制。

39.2.1检查集气管、吸气管上所有的清扫孔盖全部处于关闭、严密状态,清扫孔盖拴牢链条。

40.2.2检查吸气管电液执行器系统压力显示、远传表完好、显示正常。

41.2.3吸气大阀门处、放散管处取样阀门灵活(备用u型表),安排专人负责监控集气管压力,并与现场压力表对比。

42.2.4监控装煤过程蒸汽抽负压情况-300pa,保证正常装煤。

43.2.5调整焦炉吸气管段翻板开度(未出炉段仍维持开度为20%);密封集气管、吸气管段清孔;2.6放散装置选择到手动,视煤气发生量、集气管压力升高情况及装煤集气管抽负压情况,确定是否手动开启荒煤气放散,点火。

44.2.7人工蒸汽负压装煤12炉后,停止出炉,手动关闭放散管,监控吸气管大阀门处

压力;与调度联系确认、停止装煤,开始压送煤气至气液分离器。

45.2.8煤气鼓风机开启后,集气管压力达到-250pa时,焦炉正常装煤;将没有隔绝的炉号proven控制程序手动调整到正常控制状态,每出一炉手动打开此炉快速注水阀,直到一个循环结束。

46.3、鼓风机开机及吸力控制3.1初冷器前煤气爆发试验合格后开启1台初冷器压送煤气3.2观察初冷器煤气温度,当温度>50℃,根据温度少量开上段冷却水,调整温度低于50℃再打开初冷器出口门3.3鼓风机前、后煤气爆发试验合格后开启鼓风机3.4先将大循环阀门开度设定为100%,根据初冷器前吸力逐步调整3.5鼓风机开启后,前导向开度设定为12%,逐步调整4、煤气输送管道吹扫4.1外线采用低压过热蒸汽吹扫煤气管道,dn300放散管冒出蒸汽后,关闭蒸汽阀门(可留1扣,避免管道冷却后吸入空气)。

47.4.2鼓风机开启前10分钟关闭煤气管道吹扫蒸汽阀门,dn300电动放散阀不关闭。

48.随着环保管控的日趋严格,大型焦炉建设数量越来越多,检修、开产过程中煤气放散将逐步成为人们关注的重点,传统的开产操作也因煤气的大量放散被诟病。通过生产实际数据,测算开产过程中煤气发生量,确定合适的煤气鼓风机开启时机,调控鼓风机吸力控制煤气氧含量,达到减少煤气放散量的操作方式将替代开产时煤气大量排放的传统操作,以确保煤气放散量最小化,提高煤气资源的回收利用,减少煤气放散对环境的污染。

49.本方法以大型焦炉的检修时间、装入煤挥发份、出炉计划等相关数据为依据,不同时期煤气发生量测算为主要技术手段,确定煤气鼓风机合适的开机时机,减少开产初期煤气放散量和人工劳动强度,再结合大型焦炉传统开产过程中的常规指标(煤气压力、吸气管翻板开度等)构成了新的大型焦炉开产过程中煤气氧气含量控制方法,通过严密组织在国内超大型的7.63m焦炉上进行了实验,形成了一整套可操作性极强的开产过程煤气氧含量的操作方法,能够有效管控开产过程煤气中氧气含量,减少鼓风机开机前后煤气放散,降低焦炉开产过程中煤气对环境的污染。

50.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。