1.本发明涉及压缩机技术领域,尤其涉及一种电动涡旋压缩机的壳体结构。

背景技术:

2.车用空调电动压缩机是电动汽车空调制冷的核心部件,控制器的主要发热元件是igbt元件和电容等电子元件,传统控制器的igbt元件均是贴合在控制器散热板上,在压缩机装配时,通过涂抹导热硅脂等介质与壳体本体底部设置的平面接触,确保足够的散热面积散热,igbt元件产生的热量通过控制器散热板传导给介质和壳体底部平面,再传导到壳体上通过制冷剂流动接触带走热量,但是这种结构是通过多层介质传导散热,其散热效果较差,同时如果接合面不平整或填充导热介质少会导致传热面积更小,更影响散热,致使控制器过热缩短寿命或压缩机频繁停机。

技术实现要素:

3.本发明的目的在于提供一种电动涡旋压缩机的壳体结构,能够提高对控制器的散热效果。

4.为实现上述目的,本发明提供了一种电动涡旋压缩机的壳体结构,包括壳体本体、四方形平台、多个四方形平台平台螺柱、三相接线柱、通讯连接器、电源连接器、多个电路板螺柱、控制器盖、电源连接器接合面和通讯连接器接合面;

5.所述壳体本体具有下台阶面、左阶梯面、右阶梯面、多个四方形平台螺孔、安装沉孔、安装通孔、两个三相接线柱螺孔、电源连接器内凸台、电源连接器外凸台、电源连接器通孔、通讯连接器内凸台和通讯连接器通孔;所述四方形平台和所述壳体本体固定连接,并位于所述下台阶面内;多个所述四方形平台平台螺柱分别与所述壳体本体固定连接,并分别位于所述四方形平台侧边;所述三相接线柱设置在所述安装沉孔内;所述通讯连接器设置在所述通讯连接器内凸台内;所述电源连接器设置在所述通讯连接器内凸台内;多个所述电路板螺柱分别与所述壳体本体固定连接,并分别位于所述下台阶面内;所述控制器盖和所述壳体本体固定连接,并位于所述壳体本体侧边;所述电源连接器接合面和所述壳体本体固定连接,并位于所述壳体本体远离所述的电源连接器内凸台一侧;所述通讯连接器接合面和所述壳体本体固定连接,并位于所述壳体本体远离所述的通讯连接器内凸台一侧。

6.其中,所述电动涡旋压缩机的壳体结构还包括控制器密封垫;所述控制器密封垫和所述控制器盖固定连接,并位于所述控制器盖和所述壳体本体之间。

7.其中,所述电动涡旋压缩机的壳体结构还包括多个第一加强筋;多个所述第一加强筋分别与所述壳体本体固定连接,且分别与多个所述电路板螺柱固定连接,并分别位于多个所述电路板螺柱侧边。

8.其中,所述电动涡旋压缩机的壳体结构还包括第二加强筋;所述第二加强筋和所述电路板螺柱固定连接,并位于所述右阶梯面内。

9.其中,所述电动涡旋压缩机的壳体结构还包括第三加强筋;所述第三加强筋和所

述壳体本体固定连接,并位于所述壳体本体和所述电源连接器外凸台之间。

10.其中,所述壳体本体还具有密封槽和通气孔;所述密封槽位于所述安装通孔侧边,所述通气孔位于所述壳体本体一侧。

11.其中,所述电动涡旋压缩机的壳体结构还包括三相接线柱密封圈;所述三相接线柱密封圈位于所述密封槽内。

12.本发明的一种电动涡旋压缩机的壳体结构,控制器的主要发热元件igbt元件直接贴合在所述四方形平台上,产生的热量可直接传递到所述壳体本体内壁由制冷剂冷却,散热更直接;采用的薄膜电容工作时产生的热量小。解决了电动涡旋压缩机的控制器电子元件在压缩机高转速和高电压平台下的散热问题,为控制器使用薄膜电容预设足够的空间位置,使控制器的主要发热igbt元件产生的热量直接通过所述四方形平台传导到所述壳体本体内壁通过制冷剂冷却,使其得到了更充分的冷却效果,解决了控制器的过热问题;控制器电容元件更新,提升了压缩机使用环境温度的范围、安全性,延长了压缩机的使用寿命。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

14.图1是本发明的壳体本体的正视图。

15.图2是本发明的壳体本体的后视图。

16.图3是本发明的壳体本体的侧视图。

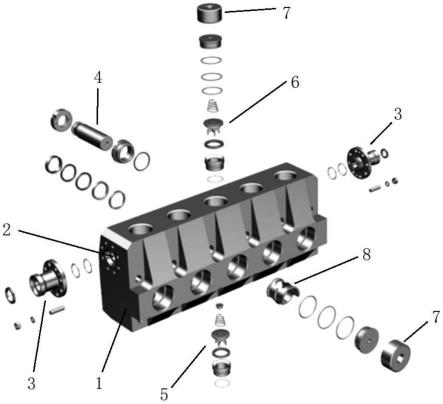

17.图4是本发明的一种电动涡旋压缩机的壳体结构的爆炸图。

18.1-壳体本体、2-四方形平台、3-四方形平台平台螺柱、4-三相接线柱、5-通讯连接器、6-电源连接器、7-电路板螺柱、8-控制器盖、9-电源连接器接合面、10-通讯连接器接合面、11-控制器密封垫、12-第一加强筋、13-第二加强筋、14-第三加强筋、15-三相接线柱密封圈、16-电源连接器橡胶圈、17-通讯连接器橡胶圈、101-下台阶面、102-左阶梯面、103-右阶梯面、104-四方形平台螺孔、105-安装沉孔、106-安装通孔、107-三相接线柱螺孔、108-电源连接器内凸台、109-电源连接器外凸台、110-电源连接器通孔、111-通讯连接器内凸台、112-通讯连接器通孔、113-密封槽、114-通气孔。

具体实施方式

19.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

20.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

21.请参阅图1~图4,本发明提供一种电动涡旋压缩机的壳体结构:包括壳体本体1、四方形平台2、多个四方形平台平台螺柱3、三相接线柱4、通讯连接器5、电源连接器6、多个电路板螺柱7、控制器盖8、电源连接器接合面9和通讯连接器接合面10;

22.所述壳体本体1具有下台阶面101、左阶梯面102、右阶梯面103、多个四方形平台螺孔104、安装沉孔105、安装通孔106、两个三相接线柱螺孔107、电源连接器内凸台108、电源连接器外凸台109、电源连接器通孔110、通讯连接器内凸台111和通讯连接器通孔112;所述四方形平台2和所述壳体本体1固定连接,并位于所述下台阶面101内;多个所述四方形平台平台螺柱3分别与所述壳体本体1固定连接,并分别位于所述四方形平台2侧边;所述三相接线柱4设置在所述安装沉孔105内;所述通讯连接器5设置在所述通讯连接器内凸台111内;所述电源连接器6设置在所述通讯连接器内凸台111内;多个所述电路板螺柱7分别与所述壳体本体1固定连接,并分别位于所述下台阶面101内;所述控制器盖8和所述壳体本体1固定连接,并位于所述壳体本体1侧边;所述电源连接器接合面9和所述壳体本体1固定连接,并位于所述壳体本体1远离所述的电源连接器内凸台108一侧;所述通讯连接器接合面10和所述壳体本体1固定连接,并位于所述壳体本体1远离所述的通讯连接器内凸台111一侧。

23.在本实施方式中,在所述壳体本体1的后部设置的所述下台阶面101,与所述壳体本体1的纵向成一定夹角布置,且与所述壳体本体1连接为整体;所述下台阶面101高于所述左阶梯面102和所述右阶梯面103,所述左阶梯面102高于所述右阶梯面103;所述下台阶面101用于放置igbt元件和所述三相接线柱4等零件,所述左阶梯面102和所述右阶梯面103用于放置薄膜电容等体积大的电器元件;在所述下台阶面101的中心部位设置有用于贴合igbt元件的所述四方形平台2,与所述壳体本体1底部成为一体,通过传导方式将igbt元件产生的热量传导到所述壳体本体1工作腔底部直接被制冷剂冷却;所述四方形平台2四周及所述四方形平台2内部设置有多个所述四方形平台平台螺柱3,所述四方形平台平台螺柱3和所述四方形平台螺孔104用于紧固igbt元件;在所述四方形平台2左边设有所述安装沉孔105用于安装所述三相接线柱4,在所述安装沉孔105中心设有所述安装通孔106构成电机相线与控制器的连接通道,在所述安装沉孔105两端设有两个所述三相接线柱螺孔107用于所述三相接线柱4;所述左阶梯面102内设置有所述电源连接器内凸台108,并在其内设置有异形沉孔和在中心设有四方形的所述电源连接器通孔110用于安装所述电源连接器6;所述右阶梯面103内设置有所述通讯连接器内凸台111,并在其内设置有异形沉孔和在中心设有四方形的所述通讯连接器通孔112用于安装所述通讯连接器5;在所述壳体本体1外边缘设置有多个所述电路板螺柱7用于固定控制器的pcb板,在所述壳体本体1底壁前端为一平面,所述电源连接器通孔110外围设置有所述电源连接器外凸台109,在所述电源连接器接合面9上布置有四个m4螺孔和一个圆孔用于定位和紧固所述电源连接器6;所述通讯连接器通孔112外前端为方便拔模和简化模具设置有四方形加工沉台的所述通讯连接器接合面10,所述通讯连接器接合面10上布置有两个m4螺孔用于紧固所述通讯连接器5;在所述壳体本体1周围壁上设有七个m5螺孔用于紧固所述控制器盖8,防止灰尘和水等异物浸入。

24.本发明的工作过程:

25.1、先将igbt元件贴合到所述四方形平台2上,再用m3

×

10带平弹垫螺钉紧固到所述四方形平台2四周或所述四方形平台2内部的所述四方形平台平台螺柱3上,将igbt元件的管脚插入到pcb板的孔内,将pcb板用m3

×

8带平弹垫螺钉紧固后再焊接管脚;

26.2、所述通讯连接器5和所述电源连接器6分别装入所述通讯连接器通孔112和所述电源连接器通孔110内,然后分别用带平弹垫螺钉紧固,然后进行线路焊接到pcb板上;

27.3、所述电源连接器接合面9和所述通讯连接器接合面10为精加工,分别通过所述电源连接器橡胶圈16和所述通讯连接器橡胶圈17进行密封;所述壳体本体1后端面与控制器盖8端面为精加工面,通过所述控制器密封垫11密封;检测密封的所述通气孔114用m5x12螺栓和o形密封圈进行密封;以上措施防止了外部的水和其他杂质进入所述所述下台阶面101、所述左阶梯面102、所述右阶梯面103内导致电子元件的损坏;电机本体工作腔与所述壳体本体1通过所述三相接线柱密封圈15密封,防止了润滑油和制冷剂泄漏到所述下台阶面101、所述左阶梯面102、所述右阶梯面103内;

28.4、控制器电子元件的冷却散热实现:控制器的主要发热软件igbt元件贴合在所述四方形平台2上,产生的热量直接通过所述四方形平台2传导到所述壳体本体1内壁上,通过制冷剂带走热量,散热效率高;控制器采用薄膜电容,受纹波影响产生的热量比电解电容小,减小了散热量;pcb板产生的热量可通过腔体内表面交换散热,台阶面和螺柱增加了腔体内的表面积,也增大了散热;

29.5、提高了控制器元件的耐振动性实现:控制器的igbt元件贴合到所述四方形平台2后,采用m4或m3的螺钉进行紧固,管脚与pcb板再采用焊接方式紧固连接;pcb板通过腔体外边缘的的螺柱采用m4的螺钉紧固,螺柱平面度高,装配后的pcb板平稳又可靠;

30.6、简化模具结构,提高壳体工艺性实现:在前端面设置的凸台和沉台,减少了精加工表面面积,同时,便于壳体模具沿左右方向拔模,简化了模具结构;阶梯平面保证了壳体壁厚的均匀性,提高了壳体压铸时金属液体的流动性,减少了零件的铸造缺陷。

31.本发明解决了电动涡旋压缩机的控制器电子元件在压缩机高转速和高电压平台下的散热问题,为控制器使用薄膜电容预设足够的空间位置,使控制器的主要发热igbt元件产生的热量直接通过所述四方形平台2传导到所述壳体本体1内壁通过制冷剂冷却,使其得到了更充分的冷却效果,解决了控制器的过热问题;控制器电容元件更新,提升了压缩机使用环境温度的范围、安全性,延长了压缩机的使用寿命。

32.进一步的,所述电动涡旋压缩机的壳体结构还包括控制器密封垫11;所述控制器密封垫11和所述控制器盖8固定连接,并位于所述控制器盖8和所述壳体本体1之间。所述电动涡旋压缩机的壳体结构还包括多个第一加强筋12;多个所述第一加强筋12分别与所述壳体本体1固定连接,且分别与多个所述电路板螺柱7固定连接,并分别位于多个所述电路板螺柱7侧边。所述电动涡旋压缩机的壳体结构还包括第二加强筋13;所述第二加强筋13和所述电路板螺柱7固定连接,并位于所述右阶梯面103内。所述电动涡旋压缩机的壳体结构还包括第三加强筋14;所述第三加强筋14和所述壳体本体1固定连接,并位于所述壳体本体1和所述电源连接器外凸台109之间。所述壳体本体1还具有密封槽113和通气孔114;所述密封槽113位于所述安装通孔106侧边,所述通气孔114位于所述壳体本体1一侧。所述电动涡旋压缩机的壳体结构还包括三相接线柱密封圈15;所述三相接线柱密封圈15位于所述密封槽113内。

33.在本实施方式中,所述壳体本体1后端面与控制器盖8端面为精加工面,通过所述控制器密封垫11密封;在所述左阶梯面102内沿所述电路板螺柱7中心与所述壳体本体1中心连线方向设置有所述第一加强筋12,通过所述第一加强筋12、所述第二加强筋13加强所

述壳体本体1和所述电路板螺柱7的强度;通过所述第三加强筋14加强壳体强度;所述安装通孔106四周有一道所述密封槽113用于安装所述三相接线柱密封圈15用于隔绝所述壳体本体1的工作腔的制冷剂和润滑油向所述下台阶面101、所述左阶梯面102、所述右阶梯面103内泄漏;在所述壳体本体1右侧上部设有检测密封的所述通气孔114,用于控制器装配后检测是否产生泄漏,检测完后用m5x12螺栓和o形密封圈进行封堵。

34.进一步的,所述电动涡旋压缩机的壳体结构还包括电源连接器橡胶圈16;所述电源连接器橡胶圈16和所述电源连接器6固定连接,并位于所述电源连接器6侧边。

35.在本实施方式中,所述电源连接器橡胶圈16用于提高所述电源连接器6与所述壳体本体1之间的密封性。

36.进一步的,所述电动涡旋压缩机的壳体结构还包括通讯连接器橡胶圈17;所述通讯连接器橡胶圈17和所述通讯连接器5固定连接,并位于所述通讯连接器5侧边。

37.在本实施方式中,所述通讯连接器橡胶圈17用于提高所述通讯连接器5与所述壳体本体1之间的密封性。

38.本发明的一种电动涡旋压缩机的壳体结构具有如下有益效果:

39.1、散热冷却效果好,满足了高转速压缩机控制器的散热需求。控制器的主要发热元件igbt元件直接贴合在所述四方形平台2上,产生的热量可直接传递到所述壳体本体1内壁由制冷剂冷却,散热更直接;采用的薄膜电容工作时产生的热量小。

40.2、提高了控制器元件的耐振动性。控制器的igbt元件贴合到所述四方形平台2后,采用m4或m3的螺钉进行紧固,管脚与pcb板再采用焊接方式紧固连接;pcb板通过腔体外边缘的的螺柱采用m4的螺钉紧固,螺柱平面度高,装配后的pcb板平稳又可靠。

41.3、控制器腔体的密封可靠,防水、防尘效果好。腔体后端面、所述电源连接器接合面9、所述通讯连接器接合面10等密封面加工精度高,均采用橡胶密封,该密封结构简单,更可靠,避免了内部电器元件短路烧毁和壳体导电造成人伤事故;

42.4、合理地设置了各电子元件的分布位置,控制器与电机的连接线路更优化。各阶梯面的分布适合各电子元件空间需求,又结合中了壳体结构工艺性的要求;电机和控制器分别位于壳体底部的前后端腔体内,通过三相接线柱4实现直线连接,使线路最短。

43.5、所述壳体本体1内腔与控制器腔体密封结构简单、可靠,防制冷剂、润滑油泄漏可靠。在所述三相接线柱4安装位置下方设置所述环形槽,所述环形槽内装所述三相接线柱密封圈15,密封上下两端面,这种密封结构简单可靠,易装配。

44.6、节省了材料,降低压缩机重量,减少了整车的电能消耗。由于控制器结构与所述壳体本体1结构融合,减少了控制器原有散热冷板和固定结构,同时在控制器腔体内部形成的多个阶梯平面,减少了壳体的材料用量。

45.7、简化了壳体的模具结构。所述电源连接器接合面9和所述通讯连接器接合面10均可设置为凸面,但因为满足整车空间装配要求,使控制器转动了一定角度,致使两个凸台在模具设计时拔模难度大,因此将所述通讯连接器5的接合面设置为凹面。

46.8、壳体强度可靠,压铸工艺性好。在壳体结构脆弱部位增加了若干加强筋,保证壳体强度;通过多个阶梯面和沉孔结构,保障了壳体壁厚均匀,使压铸时,金属液体流动性好。

47.9、满足压缩机在整车上安装空间要求。压缩机在整车上的安装空间经常受周围零部件的限制,需要降低压缩机的高度和侧面空间,将控制器在压缩机上任意转动一定角度,

以满足装配空间要求。

48.10、增设了检测气密检测孔,更易实现检测工序的自动化操作。

49.11、压缩机寿命长,安全性更好,适用温度范围更广。

50.12、结构简单、易于制造和加工。

51.以上所揭示的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。