1.本技术涉及通风排烟技术领域,具体涉及一种隧道的通风排烟系统。

背景技术:

2.隧道是一种设置在山中或地下的通道,水下隧道、山岭隧道由于其工程为线性,在通行铁路列车、地铁车辆、汽车及人员时,受地面或山区条件限制,时常出现突发事故造成隧道封闭,为了保障隧道内车行人员的安全以及为乘客疏散提供保障,必须在隧道内设置通风排烟系统以此来调节隧道内的空气流通,确保车辆人员的安全。

3.现有的通风排烟系统通常在隧道内部沿着隧道的走向设置排烟道、排烟风阀,并在隧道内的排烟风井处设置排烟风机,排烟风机与排烟道连接,将隧道内火区烟气就近排到排烟道内,再由排烟道排出。

4.但是,当隧道的长度较长时,一方面,排烟路径上排烟口增多,造成排烟系统管网阻力和排烟管路负压值增加,使得车道与排烟管道压差过大,导致排烟管路施工缝处漏风量增大,不但增加了排烟风阀采购及安装成本,而且造成定点排烟系统失效,排烟系统可靠性降低。另一方面,排烟风井及隧道机房数量增多,导致施工困难、施工周期长及施工风险增大,增加了上千万的土建及机电建安费。

技术实现要素:

5.为了解决上述技术缺陷之一,本技术实施例中提供了一种隧道的通风排烟系统。

6.根据本技术实施例的提供了一种隧道的通风排烟系统,包括:

7.端部排烟装置,设置在隧道的排烟风道的端部;

8.多个排烟道接力装置,间隔设置在隧道的排烟风道内,所述排烟道接力装置用于分段对排烟风道吹风提升排烟风道内的压力,且和所述端部排烟装置共同将排烟风道内的烟气排出排烟风道。

9.实施中,隧道的通风排烟系统还包括:

10.常闭型电动排烟风阀,沿隧道长度方向间隔设置在隧道的排烟风道和行车道隔墙或隔板预留的多个排烟口处;

11.每个所述电动排烟风阀对应一个风速风量传感器和一个气体热量传感器,所述风速风量传感器和所述气体热量传感器各自通过法兰安装于对应的所述电动排烟风阀处。

12.实施中,所述排烟道接力装置的两侧分别设置有所述电动排烟风阀。

13.实施中,隧道的通风排烟系统还包括:

14.控制单元,分别与所述端部排烟装置、排烟道接力装置和电动排烟风阀通信连接;

15.其中,所述控制单元用于:

16.根据火灾的火源点的位置,控制火源点周围第一预设范围内的电动排烟风阀开启,控制火源点周围第二预设范围内的排烟道接力装置工作进行排烟,控制不需要工作的排烟道接力装置转动,让开所述排烟风道的横截面;

17.在发生火灾的情况下,控制端部排烟装置工作进行排烟。

18.实施中,所述控制单元还与风速风量传感器和气体热量传感器通信连接;

19.所述控制单元还用于:

20.根据风速风量传感器和气体热量传感器的信号,对火源点附近预设范围内的常闭型电动排烟风阀的排烟效率进行动态调节。

21.实施中,隧道的通风排烟系统还包括:

22.三维激光扫描装置,间隔安装在隧道的行车道内;

23.多个双波长火灾探测器,间隔安装在隧道的行车道内;

24.其中,所述控制单元还用于:

25.根据三维激光扫描装置和双波长火灾探测器的信号,判断行车道是否发生火灾,且在发生火灾时,判断火灾的火源点的位置。

26.实施中,所述排烟道接力装置转动连接在排烟风道的内壁;转动位置包括:

27.转动至与保持在排烟风道的横断面处对排烟风道吹风提升排烟风道内的压力;

28.转动至与所述风道的横断面成预设角度以避让风道内的空气流动。

29.实施中,所述排烟道接力装置包括:

30.可逆风机,并列成组设置在排烟风道内;

31.槽钢支架,呈对开结构安装于排烟风道内;

32.转动轴,安装于排烟风道内的两侧靠墙处;

33.所述可逆风机并列成组安装在所述槽钢支架上,所述槽钢支架相对两侧的边框上均设置有转动轴,所述槽钢支架通过转动轴在排烟风道内转动排烟;

34.所述可逆风机上设有监测装置;

35.所述监测装置包括:

36.轴温传感器,所述轴温传感器用于监测所述可逆风机的轴温;

37.喘振报警传感器,所述喘振报警传感器用于对所述可逆风机喘振保护。

38.实施中,所述端部排烟装置包括:

39.排烟风机,设置于隧道的机房内;

40.排烟风井,安装于排烟风道两端的顶部;

41.组合风阀,安装于所述排烟风机上,所述组合风阀与所述排烟风井连通。

42.实施中,所述可逆风机上设有监测装置;

43.所述监测装置包括:

44.轴温传感器,所述轴温传感器用于监测所述可逆风机的轴温;

45.喘振报警传感器,所述喘振报警传感器用于对所述可逆风机喘振保护。

46.实施中,所述排烟道接力装置的间距为大于等于800m小于等于1200m;

47.所述电动排烟风阀之间的间距为大于等于50m小于等于160m;

48.所述三维激光扫描装置的探测范围为大于等于300m小于等于600m;

49.所述双波长火灾探测器安装在行车道侧壁,布置间距为大于等于40m小于等于50m。

50.采用本技术实施例中提供的一种隧道的通风排烟系统,具有以下优点:

51.1、沿隧道长度方向,在排烟风道内依次间隔设置多个排烟风道接力装置,解决了

排烟风道负压值随长度增加,排烟功能失效的问题,将排烟道的负压值从4000pa控制在不超1500pa,降低长隧道的排烟风阀工艺难度和设备成本。

52.2、利用在排烟风道中通过排烟风道接力装置进行接力的方式,打破传统在隧道端部的排烟风机端无限制串联大型排烟风机的做法。解决了不改变隧道机房规模,提升排烟系统排烟动力,提升率不小于250%,节省了土建建安费。

53.3、降低排烟风道施工工艺难度,以及大大降低成本,缩短工期。

54.4、解决了排烟风道近、远端排烟路径差异较大,排烟阻力较小时排烟口风速过大将烟气层吸穿,排烟风机实际运行排烟量大于选型值,造成超出合理效率区间,风机电机电流过大时自动保护无法启动,根据火源点及隧道排烟量可灵活启动烟道接力装置,使排烟系统可靠度大幅提升。

附图说明

55.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

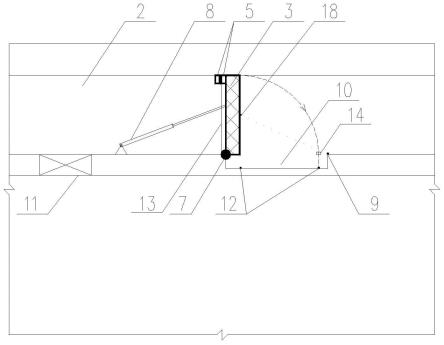

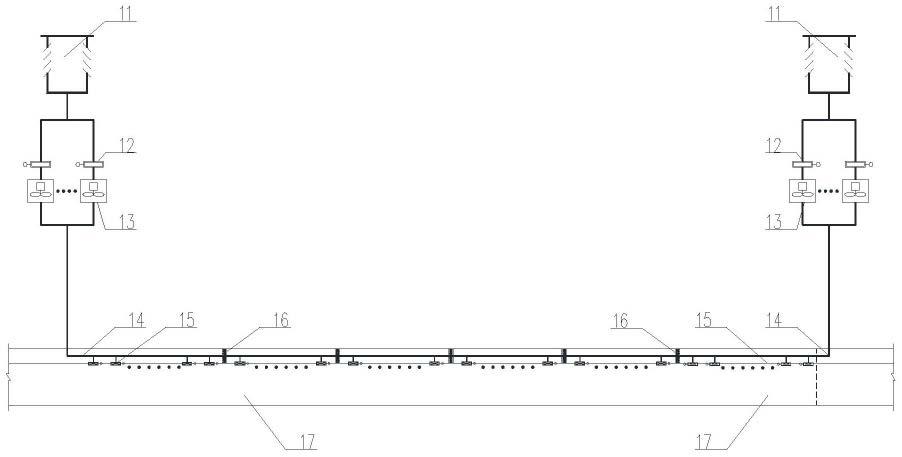

56.图1为本技术实施例提供的一种隧道的通风及排烟系统原理图;

57.图2为本技术实施例提供的一种隧道的通风及排烟系统烟气流向示意图;

58.图3为本技术实施例提供的一种隧道的通风及排烟系统应用于矩形隧道结构示意图;

59.图4为本技术实施例提供的一种隧道的通风及排烟系统应用于圆形隧道结构示意图;

60.图5为本技术实施例提供的一种隧道的通风及排烟系统应用于拱形隧道结构示意图。

61.图中:排烟风井11、组合风阀12、排烟风机13、排烟风道14、电动排烟风阀15、排烟道接力装置16、行车道17、风速风量传感器21、气体热量传感器22。

具体实施方式

62.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

63.在实现本技术的过程中,发明人发现,隧道内现有的通风排烟系统在排烟过程中,排烟管路由于排烟口的增多造成排烟系统管网阻力和排烟管路负压值增加,使得行车道与排烟管道压差过大和排烟管路施工缝处漏风量增大,增加了排烟风阀采购及安装成本,而且造成定点排烟系统失效,排烟系统可靠性降低,排烟风井及隧道机房数量增多,导致施工困难、施工周期长及施工风险增大,增加了上千万的土建及机电建安费。

64.针对上述问题,本技术实施例中提供了一种隧道的通风排烟系统,该系统可广泛应用于公路、铁路、市政等各类隧道,本技术实施例以用于公路隧道为例进行说明。

65.实施例1:

66.如图1,图2,图3,图4和图5所示,一种隧道的通风排烟系统,包括:

67.端部排烟装置,设置在隧道的排烟风道14的端部;

68.多个排烟道接力装置16,间隔设置在隧道的排烟风道14内,排烟道接力装置16用于分段对排烟风道吹风提升排烟风道内的压力,且和端部排烟装置共同将排烟风道14内的烟气排出排烟风道。

69.本技术实施例的隧道的通风排烟系统,包括两个端部排烟装置和多个排烟道接力装置。两个端部排烟装置分别设置在排烟风道的两端。多个排烟道接力装置沿隧道的长度方向,在排烟风道内依次间隔设置。排烟道接力装置用于分段对排烟风道吹风提升排烟风道内的压力,且和端部排烟装置共同将排烟风道内的烟气排出排烟风道。这样,通过多个排烟道接力装置和两个端部排烟装置串联的方式,实现了对隧道的排烟风道内的排烟。多个排烟道接力装置为各自所在位置对排烟风道吹风提升排烟风道内的压力,对该段的烟气进行排烟,解决了排烟风道负压值随长度增加,排烟功能失效的问题,将排烟道的负压值从4000pa控制在不超1500pa,降低长隧道的排烟风阀工艺难度和设备成本。

70.在具体实施过程中,排烟风道14为土建排烟风道,设置在隧道的顶部或侧部,位于隧道行车洞两侧行车道17的中间,排烟风道14与行车洞之间设置隔板,隔板为普钢筋混凝土结构,与隧道主体结构一起浇筑或二次结构施工。排烟风道14与端部排烟装置连接,严格保证连接处的封闭性。排烟风道14的风速为v阀=8~20m/s,排烟风道14标准断面积s阀(m2)=总排烟量q(m3/s)/v阀(m/s),其形状参数由风阀面积s、隧道限界、结构强度要求确定,排烟风道14的长度大于5km,且不受限。在排烟风道14的两端均安装有端部排烟装置,沿隧道长度方向在排烟风道14内依次间隔设置有多个排烟道接力装置16,多个排烟道接力装置之间的距离由排烟系统管网阻力、单台接力装置动力以及排烟效果的提升目标决定。在进行排烟时,排烟风道14内多个排烟风道接力装置16形成定点排烟功能,与端部排烟装置共同将排烟风道14内的烟气排出排烟风道,解决了现有的隧道排烟系统由于排烟管路长、排烟阻大、近远端排烟效果不佳的问题。

71.实施中,如图1,图2,图3,图4和图5所示,隧道的通风排烟系统还包括:

72.常闭型电动排烟风阀15,沿隧道长度方向间隔设置在隧道的排烟风道14和行车道隔墙或隔板预留的多个排烟口处;

73.每个所述电动排烟风阀对应一个风速风量传感器21和一个气体热量传感器22,所述风速风量传感器和所述气体热量传感器各自通过法兰安装于对应的所述电动排烟风阀15处。

74.通过每个所述电动排烟风阀对应一个风速风量传感器和一个气体热量传感器,能够对电动排烟风阀的工作情况进行监控,也为后续对电动排烟风阀的动态调整提供了基础。

75.实施中,所述排烟道接力装置16的两侧分别设置有所述电动排烟风阀。

76.即排烟道接力装置设置在两个电动排烟风阀之间,能够对经这两个电动排烟风阀进入的烟气直接吹风提升排烟风道内的压力,使得烟气排出的效率更高。

77.实施中,隧道的通风排烟系统还包括:

78.控制单元,分别与所述端部排烟装置、排烟道接力装置和电动排烟风阀通信连接;

79.其中,所述控制单元用于:

80.根据火灾的火源点的位置,控制火源点周围第一预设范围内的电动排烟风阀15开

启,控制火源点周围第二预设范围内的排烟道接力装置工作进行排烟,控制不需要工作的排烟道接力装置转动,让开所述排烟风道的横截面;

81.在发生火灾的情况下,控制端部排烟装置工作进行排烟。

82.这样,发生火灾的情况下,就会控制端部排烟装置工作进行排烟。但是,排烟道接力装置16和电动排烟风阀并不是全部开启的,而是根据火源点的位置,控制火源点周围第一预设范围内的电动排烟风阀开启,并控制火源点周围第二预设范围内的排烟道接力装置工作进行排烟,控制不需要工作的排烟道接力装置转动,让开所述排烟风道的横截面。这样的排烟方式,是有针对性的排烟,就能对火源点周围一定范围内进行排烟,对于距离火源点较远的排烟道接力装置对排烟气的作用极小不进行排烟。

83.实施中,如图3,图4和图5所示,所述控制单元还与风速风量传感器21和气体热量传感器22通信连接;

84.所述控制单元还用于:

85.根据风速风量传感器21和气体热量传感器22的信号,对火源点附近预设范围内的常闭型电动排烟风阀的排烟效率进行动态调节。

86.这样,在某一常闭型电动排烟风阀处的风速风量传感器的信号没有或显示风量或风速极小的情况下,控制单元可以对该位置的电动排烟风阀进行关闭,此处的电动排烟风阀可能发生故障。在某一常闭型电动排烟风阀处的气体热量传感器持续保持较高,控制单元可以将该位置的电动排烟风阀调大,以更快的将烟气排走。这样,实现了电动排烟风阀的排烟的动态调节。

87.实施中,隧道的通风排烟系统还包括:

88.三维激光扫描装置,间隔安装在隧道的行车道内;

89.多个双波长火灾探测器,间隔安装在隧道的行车道内;

90.其中,所述控制单元还用于:

91.根据三维激光扫描装置和双波长火灾探测器的信号,判断行车道是否发生火灾,且在发生火灾时,判断火灾的火源点的位置。

92.三维激光扫描装置和双波长火灾探测器相结合,能够对火源点智能识别、快速精准定位,避免漏报、误报,高效进行火灾早期预警。三维激光扫描装置和双波长火灾探测器相结合,解决了双波长火灾探测器存在盲区、感温光纤定位有偏差的缺点。

93.具体的,三维激光扫描装置由长距高性能三维激光雷达和高速大扭距精密云台构成,安装于每个排烟区段对应的行车道处对角的侧壁上部。三维激光雷达探测范围为大于等于300m小于等于600m,角分辨率为大于等于0.1mm小于等于10mm。高速大扭距精密云台用大于等于0.1

°

/s小于等于100

°

/s的速度,实现水平360

°

、垂直180

°

的完全无盲区覆盖。

94.具体的,双波长火灾探测器安装在行车道侧壁,从隧道入口起,与消防栓同址对侧设置,布置间距大于等于40m小于等于50m。与三维激光扫描装置配合工作,弥补感温光纤的诸多缺点,对火源点精准快速定位。

95.在本技术实施例中,如图3,图4和图5所示,排烟道接力装置16转动连接在排烟风道14的内壁;转动位置包括:转动至与保持在排烟风道14的横断面处对排烟风道吹风提升排烟风道内的压力,补充排烟风道的压力损失;转动至与风道的横断面成预设角度以避让风道内的空气流动。排烟风道必须保证负压,只是负压不能太大。

96.在具体实施过程中,当控制排烟风道14内的排烟道接力装置16转动至在排烟风道14的横断面处对排烟风道吹风提升排烟风道内的压力,转动至与风道的横断面成预设角度以避让风道内的空气流动,解决了排烟风道负压值随长度增加而增加排烟风阀的生产工艺难度和设备成本问题。

97.在本技术实施例中,排烟道接力装置包括可逆风机,并列成组设置在排烟风道内;槽钢支架,呈对开结构安装于排烟风道内;转动轴,安装于排烟风道内的两侧靠墙处;可逆风机并列成组安装在槽钢支架上,槽钢支架相对两侧的边框上均设置有转动轴,槽钢支架通过转动轴在排烟风道内转动排烟。

98.在具体实施过程中,排烟道接力装置包括可逆风机、槽钢支架以及转动轴,槽钢支架呈对开结构设置在排烟风道14内,槽钢支架靠近排烟风道14墙体两侧的边框上均安装转动轴,转动轴的两端固定在排烟风道14相对的两侧面上,可逆风机并列成组安装在槽钢支架上,可逆风机总台数不小于两台,通过减震架、紧固件以及必要的连接板与槽钢支架固定连接,排烟道接力装置平时对开,火灾时与着火区开启的排烟风阀联动闭合及启动。

99.在本技术实施例中,如图1和图2所示,端部排烟装置包括排烟风机13,设置于隧道的机房内;

100.排烟风井11,安装于排烟风道14两端的顶部;组合风阀12,安装于排烟风机13上,组合风阀12与排烟风井11连通。

101.在具体实施过程中,如图1和图2所示,端部排烟装置包括排烟风井11、组合风阀12以及排烟风机13,排烟风机13设置在隧道机房内,与连锁组合风阀12一一对应,排烟风机13通过软连接与扩散筒连接。排烟风井11分别安装在排烟风道14两端的顶部,两个排烟风井11余排烟风道14之间均设置有组合风阀12和排烟风机13,闭合的排烟道接力装置16、启动的端部排烟装置、打开的排烟风阀共同形成串联的排烟系统接力。

102.在本技术实施例中,所述排烟道接力装置的间距为大于等于800m小于等于1200m;

103.所述电动排烟风阀之间的间距为大于等于50m小于等于160m;

104.所述三维激光扫描装置的探测范围为大于等于300m小于等于600m;

105.所述双波长火灾探测器安装在行车道侧壁,布置间距为大于等于40m小于等于50m。

106.在具体实施过程中,电动排烟风阀15为常闭型电动排烟风阀,单个排烟风阀15之间的间距为p(160m≥p≥50m),成组开启排烟风阀15的数量为n个,排烟风阀15面风速为v m/s,单个排烟风阀15面积s(m2)=总排烟量q(m3/s)/(n

×

v(m/s)),排烟风阀15的长、宽或直径由风阀面积s、结构强度要求确定。采用外挂、嵌墙安装,在行车洞与排烟风道14隔墙或隔板上预留阀体安装孔洞,设置在排烟风道14与行车洞的隔墙或隔板中,保证执行器安装空间不小于0.5m,非执行器侧不小于0.1m。沿隧道长度方向依次间隔设置在隧道的排烟风道14内,风速风量传感器21和气体热量传感器22采用侧墙安装方式,分别固定在排烟风阀15侧墙处,在单个排烟风阀15处设置的数量由风阀形状、尺寸确定。两种传感器均采用法兰连接,将法兰固定在侧壁上。风速风量传感器21采集电动排烟风阀15的排烟量,气体热量传感器22采集电动排烟风阀15排除气体的热流量,并纳入火灾报警系统进行联动控制。对火灾工况已启动排烟风阀15的排烟效率、排烟量等数据进行远程监测,并可根据现场情况,动态分析烟气控制方案,决策开启及关闭排烟风阀15的位置、数量。

107.作为一种可选的方式,气体热量传感器22可以替换为二氧化碳传感器。二氧化碳传感器采集电动排烟风阀15排除气体的二氧化碳浓度,并纳入火灾报警系统进行联动控制。

108.在本技术实施例中,可逆风机上设有监测装置;监测装置包括轴温传感器,轴温传感器用于监测可逆风机的轴温;喘振报警传感器,喘振报警传感器用于对可逆风机喘振保护。

109.在具体实施过程中,轴温传感器和喘振报警传感器,实现风机的轴温、喘振保护或报警和轴温显示功能。

110.在本技术实施例中,排烟道接力装置为可开启门式结构,根据排烟道接力装置参与火灾/运营通风工况可灵活执行门式闭合/开启状态,实现可控的提升目标。火灾时与着火区开启的电动排烟风阀联动闭合及启动,闭合的排烟道接力装置、启动的端部排烟装置、打开的电动排烟风阀形成串联及系统排烟接力。

111.在本技术实施例中,排烟风机包括定频风机和动调风机。

112.在具体实施过程中,排烟风机可采用定频风机、动调风机,耐高温250℃

·

1h~280℃

·

1h,平时关闭,火灾时定频启动,与闭合的排烟道接力装置,迅速排除烟气。降低了长隧道的排烟风阀生产工艺难度和设备生产成本,解决了不改变隧道机房规模的同时提升排烟系统排烟动力,提升率不小于250%,缩短了工期,节省了土建机建建安费。

113.本技术工作原理:当隧道行车洞两侧的行车道发生火灾时,隧道顶部安装的火灾位置探测装置和监控摄像头能够快速、高效和精准地发现火灾点,确定火灾位置,将火灾信息进行火灾报警并显示在隧道监控中心的监控屏上,经人工确认后启动对应的排烟模式,系统开启火灾点附近300m~500m范围内常闭型电动排烟风阀和排烟风机,同时启动与火灾区域对应的排烟道接力装置,启动的排烟道接力装置由对开状态转入闭合状态,通过风速风量传感器和气体热量传感器对排烟数据情况实时监测,根据监测数据调整排烟风机运转动力,将烟气从电动排烟风阀抽吸到排烟风道中,并与排烟风道两端的排烟装置形成接力串联关系,将排烟风道的烟气排出到大气,解决了现有通风排烟系统在近、远端排烟路径排烟效果差异较大,排烟阻力较小时排烟口风速过大将烟气层吸穿的问题,该通风及排烟根据着火点及隧道排烟量可灵活启动排烟道接力装置,使排烟系统可靠度大幅提升,当用于正常通风时,隧道排烟风机可采用变频风机,排烟道接力装置可采用变频风机等动力装置对隧道行车洞内的气体进行调节。

114.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

115.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。