1.本发明涉及亚硝酸盐还原酶技术领域,具体涉及一种亚硝酸盐还原酶促进剂及其应用。

背景技术:

2.为追求巨大消费市场带来的庞大利润,水产养殖逐渐发展成高密度集约化模式。与此同时消费者的观念也在发生变化,追求生活质量的消费者不仅需要大量的水产品,更是对水产品质量的要求越来越高,而集约化养殖导致的氨氮、亚硝酸盐、致病菌和有毒元素超标等正在引发让消费者和养殖户都在担忧的水产品养殖的质量问题,其中亚硝酸盐含量上升的问题普遍常见,在养殖过程中亚硝酸盐含量过高不仅严重污染水体环境,甚至诱使水产动物患病致死。为解决这一问题,各种化学品类的水产制剂如消毒剂、水质改良剂和灭藻剂层出不穷,这些水质改良剂将在一定程度上能够快速降低过高的亚硝酸盐含量,但是对养殖的生态环境以及水产动物来说,长期使用将带来环境污染、生态破坏、抗药性和药物残留等不良后果,这些不良后果不仅限制了水体的养殖能力,也在很大程度上影响了养殖动物的质量。为此生物防治法的应用逐渐成为热点,经走访发现在亚硝酸盐问题可控之前使用微生态制剂对水体具有明显的改善作用,但是亚硝酸盐问题一旦爆发,水体的氧化还原电位升高,微生态制剂便很难发挥高效的降解作用,不仅养殖动物的生长会受到影响,更使得水体中部分益生菌的生长定植受到威胁。因此水体治理中生物防治法具有很大的局限性。

3.为应对养殖动物及水中益生菌受到的极大的安全挑战,专一高效的亚硝酸盐还原酶(nitritereductase,nir)成为研究的焦点。研究发现亚硝酸盐还原酶通过将亚硝酸盐降解为n2或nh

4

,减少了亚硝态氮在水产环境中的积累。目前,根据其分子结构和包含的金属离子不同,将nir分为两类:由nirk基因编码的铜型亚硝酸盐还原酶(cunir)和由nirs基因编码的细胞色素cd1-亚硝酸盐还原酶(cd1-nir)。cunir分布广泛,在巨大芽孢杆菌(bacillus megaterium),蜡样芽孢杆菌(bacillus cereus),植物乳杆菌(lactobacillus plantarum)等中均有存在。cunir是由3个相同亚基组成的三聚体蛋白,每个单体都包含两种类型的铜原子活性中心,即提供电子的t1cu中心和起催化作用的t2cu中心。在t1cu位置,cu由2个his、1个cys和轴向met配位形成四面体几何形状;t2cu在静息状态呈(his)

3-h2o四面体几何结构。

4.然而,在亚硝酸盐高爆发的不良水体中,亚硝酸盐还原酶也存在活性不高的问题。基于此,有必要提供一种能够提高亚硝酸盐还原酶产率及活性、促进亚硝酸盐还原酶对亚硝酸盐分解率的促进剂。

技术实现要素:

5.针对在亚硝酸盐高爆发的不良水体中,亚硝酸盐还原酶活性不高的技术问题,本发明提供一种亚硝酸盐还原酶促进剂及其应用,本发明提供的亚硝酸盐还原酶促进剂能够

高效提高亚硝酸盐还原酶的产量及活性,提供亚硝酸盐还原酶适宜的作用环境,有效提高亚硝酸盐还原酶对亚硝酸盐的分解率;并且该促进剂所含成分均为环境友好型,能够稳定和改善养殖环境;有效减低了养殖水体中亚硝酸盐的含量,促进养殖动物绿色健康生长。

6.第一方面,本发明提供一种亚硝酸盐还原酶促进剂,以重量份数计包括60-80份的0.1mmol/l fecl2溶液和40-80份酶基稳定混合物,其中酶基稳定混合物的制备方法为按照50∶25∶25∶2∶1的质量比将葡萄糖、海带多糖、连二亚硫酸钠、mnso4·

h2o和cacl2·

2h2o混合,然后用等质量水溶解混合物。

7.进一步的,fecl2溶液的重量份数为75份;

8.酶基稳定混合物的重量份数为50份。

9.第二方面,本发明提供一种上述亚硝酸盐还原酶促进剂作为水质调控剂的应用。

10.进一步的,将复合发酵液与亚硝酸盐还原酶促进剂加入养殖水体中,一起常温孵育得到发酵液亚铁螯合物,再将发酵液亚铁螯合物泼洒入养殖环境;

11.复合发酵液为植物乳杆菌(lactobacillus plantarum)、干酪乳杆菌(lactobacillus casei)、巨大芽孢杆菌(bacillus megaterium)和屎肠球菌(enterococcus faecium)的混合发酵液。

12.进一步的,发酵液亚铁螯合物与养殖水体的体积比为5%。

13.进一步的,复合发酵液的制备方法为将植物乳杆菌、干酪乳杆菌、巨大芽孢杆菌和屎肠球菌的菌落混合物按照3%-4%的体积比接种在ph值为6.0-6.8的发酵培养基中,28℃、厌氧培养菌落混合物3天,水分含量达到80%-90%,即得。

14.进一步的,发酵培养基含有肉骨粉7.50g、麦麸24.38g、mgso4·

7h2o 0.313g、(nh4)2so

4 1.0g、kh2po

4 2.0g、去离子水1000ml,制备方法为将发酵培养基组分于121℃下高温高压灭菌,保持15min,静置,待温度冷却至28℃,形成培养基,该发酵培养基的ph值为6.0-6.8。

15.进一步的,亚硝酸盐还原酶促进剂与复合发酵液的体积比为1:400。

16.本发明的有益效果在于:

17.亚硝酸盐还原酶促进剂中的亚铁离子,对促进菌体产生亚硝酸盐还原酶的产量和活性的促进作用。且亚硝酸盐还原酶促进剂的另一有效成分——稳定混合物,所含成分均为还原性物质,可以保证亚铁的还原态,提高亚铁用于亚硝酸盐还原酶的利用率。亚硝酸盐还原酶促进剂所有成分均为环境友好型,在保证水体稳态的基础之上,高效降解亚硝酸盐含量。

18.复合发酵液中含有多种还原性极强的生物成分,包括甲酸、乙酸、乳酸、柠檬酸等有机酸以及酪氨酸、半胱氨酸、谷氨酸等氨基酸,复合发酵液与亚硝酸盐还原酶促进剂混合后,亚铁能够与复合发酵液中的还原性物质螯合,更容易被益生菌吸收利用,参与亚硝酸盐还原酶的合成,同时这些成分也能够显著改善孵育过程中水体的氧化还原电位,活化益生菌的活性至最佳状态并适应养殖水体的环境以提高养殖水体中益生菌的定植率,并提供了亚硝酸盐还原酶适宜的催化条件。

附图说明

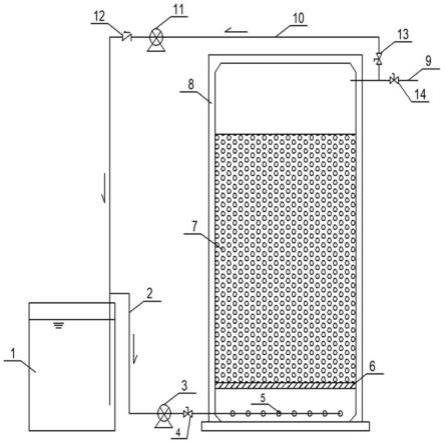

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是实验例1中实施例1组和空白组不同时间段nano2浓度的变化曲线。

21.图2是实验例1中实施例2组和空白组不同时间段nano2浓度的变化曲线。

22.图3是实验例1中实施例3组和空白组不同时间段nano2浓度的变化曲线。

23.图4是实验例1中各组不同时间段nano2浓度的变化曲线。

24.图5是实验例3中实施例1组和空白组不同时间段酶活力的变化曲线。

25.图6是实验例3中实施例2组和空白组不同时间段酶活力的变化曲线。

26.图7是实验例3中实施例3组和空白组不同时间段酶活力的变化曲线。

27.图8是实验例3中各组不同时间段酶活力的变化曲线。

28.图1-4中,曲线的中间实线表示均值,均值上下方的阴影表示数据误差。

具体实施方式

29.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

30.本发明具体实施方式中所使用的植物乳杆菌(lactobacillus plantarum)购自中国普通微生物菌种保藏管理中心(cgmcc),菌株编号为1.16089;

31.干酪乳杆菌(lactobacillus casei)购自中国普通微生物菌种保藏管理中心(cgmcc),菌株编号为1.3206;

32.巨大芽孢杆菌(bacillus megaterium)购自中国普通微生物菌种保藏管理中心(cgmcc),菌株编号为1.8802;

33.屎肠球菌(enterococcus faecium)购自中国普通微生物菌种保藏管理中心(cgmcc),菌株编号为1.2025。

34.本发明具体实施方式中所使用的发酵培养基含有肉骨粉7.50g、麦麸24.38g、mgso4·

7h2o 0.313g、(nh4)2so

4 1.0g、kh2po

4 2.0g、去离子水1000ml,制备方法为将发酵培养基组分于121℃下高温高压灭菌,保持15min,静置,待温度冷却至28℃,形成培养基,该发酵培养基的ph值为6.0-6.8;

35.简单培养基含有无水葡萄糖50g、酵母提取粉30g、去离子水1000ml,制备方法为121℃下高温高压灭菌20min。

36.本发明具体实施方式中所使用的对氨基苯磺酸溶液的制备方法为:称取0.5g对氨基苯磺酸,溶于150ml 10%乙酸中,常温储存于棕色瓶中,此溶液可以稳定数周;

37.α-萘胺溶液的制备方法为:称取0.1gα-萘胺溶于150ml 10%乙酸中,随后加入20ml蒸馏水中,4℃储存于棕色瓶中,此溶液可以稳定数周,若变成深棕色则应重配。

38.实施例1

39.一种亚硝酸盐还原酶促进剂,包括60份0.1mmol/l fecl2溶液和80份酶基稳定混合物,其中酶基稳定混合物的制备方法为

40.按照50:25:25:2:1的质量比分别称取葡萄糖、海带多糖、连二亚硫酸钠、mnso4·

h2o和cacl2·

2h2o混合,然后用等质量水溶解混合物,持续搅拌15min后移至容器中密封,即得酶基稳定混合物,每份酶基稳定混合物中含有0.5g葡萄糖、0.25g海带多糖、0.25g连二亚硫酸钠、0.02g mnso4·

h2o、0.01g cacl2·

2h2o。

41.实施例2

42.实施例2与实施例1的区别在于,实施例2中fecl2溶液与酶基稳定混合物的重量份数分别为75份和50份。

43.实施例3

44.实施例3与实施例1的区别在于,实施例3中fecl2溶液与酶基稳定混合物的重量份数分别为80份和40份。

45.实验例1

46.采用α-萘胺法测定实施例1-3制备的亚硝酸盐还原酶促进剂对植物乳杆菌的亚硝酸盐还原酶降解亚硝酸盐的作用效果。实验方法如下:

47.s1绘制标准曲线:称取0.01g nano2溶于500ml水中,定量转移至1000ml容量瓶中,用蒸馏水稀释至标线,配制成标准储备液,此时标准储备液的质量浓度为10mg/l。分别准确移取0.00ml、0.40ml、0.80ml、1.20ml、1.60ml、2.00ml nano2标准储备液于6支50ml比色管中,然后再分别加30ml蒸馏水、2ml对氨基苯磺酸溶液,摇匀,静置3min后各加入2mlα-萘胺溶液,加水定容,摇匀,静置20min。通过紫外可见分光光度计,使用石英比色皿,以试剂空白为参比,于波长λ

max

=540nm处测定各溶液的吸光度(平行测定3次,取平均值),绘制吸光度-亚硝酸盐质量浓度标准曲线,y=0.5504x-0.0046,r2=0.9972。

48.s2复合发酵液制备:将植物乳杆菌、干酪乳杆菌、巨大芽孢杆菌和屎肠球菌按重量比3:3:2:2搅拌混合,得到菌落混合物,然后按照体积比4%的接种量将菌落混合物接种在发酵培养基中,28℃、厌氧培养菌落混合物3天,水分含量达到80%-90%;

49.s3亚硝酸盐降解:用20mg/l的无菌nano2溶液调简单培养基的nano2浓度至10mg/l作为模拟水体,按体积比4%的接种量接种复合发酵液,然后分别加入体积比0.01%的各实施例亚硝酸盐还原酶促进剂于25℃下培养,对应作为实施例1组、实施例2组和实施例3组,并于1h、2h、4h、6h、8h、10h、12h、24h、26h、30h、32h、34h、36h取样测定nano2浓度;

50.同时以接种体积比4%的复合发酵液、不加入亚硝酸盐还原酶促进剂的模拟水体作为空白组。

51.s4样品检测:

52.准确吸取1.0ml样品于三角瓶中,加饱和硼砂溶液12.5ml,摇匀后再加入约50ml蒸馏水,沸水浴加热15min,取出后用自来水快速冷却至室温,转入100ml容量瓶中,加入5ml乙酸锌溶液,混匀后再加入5ml亚铁氰化钾溶液,充分混匀后定容,静置至容量瓶中蛋白质沉淀,取4ml上清液于离心管中,3000r/min离心10min,上清即为待测样品。

53.准确移取2ml待测样品于50ml比色管中,加入30ml蒸馏水,加入2ml对氨基苯磺酸溶液,摇匀,静置3min后各加入2mlα-萘胺溶液,加水定容,摇匀,静置20min。通过紫外可见分光光度计,使用石英比色皿,以蒸馏水作为空白调零(加试剂),于波长λ

max

=540nm处测定溶液的吸光度(平行测定3次,取平均值)。测出样品在540nm处的吸光度后,根据标准曲线求得样品的亚硝酸盐含量,其降解率公式如下:

54.η=(n0-n

t

)/n0×

100%;

55.式中:η为亚硝酸盐降解率;n0为处理前的亚硝酸盐质量浓度,mg/l;n

t

为测定时的亚硝酸盐质量浓度,mg/l。

56.检测结果如下表1及附图1-3所示。

57.表1不同时间段样品中nano2浓度检测数据统计(单位:mg/l)

[0058][0059]

对表1中的检测数据进行处理,得到空白组及实施例1-3组中平行实验样品在不同时间的剩余nano2浓度的avg

±

sd值,结果如表2及附图4所示。

[0060]

表2不同时间段样品中nano2浓度avg

±

sd数值统计(单位:mg/l)

[0061]

测定时间空白组实施例1组实施例2组实施例3组1h0.387

±

0.0050.374

±

0.0070.361

±

0.0050.368

±

0.0052h0.343

±

0.0060.334

±

0.0080.316

±

0.0070.340

±

0.0074h0.327

±

0.0080.300

±

0.0150.283

±

0.0070.302

±

0.0126h0.254

±

0.0060.269

±

0.0170.236

±

0.0120.267

±

0.0138h0.239

±

0.0080.231

±

0.0110.198

±

0.0150.222

±

0.01610h0.227

±

0.010.192

±

0.0170.151

±

0.0160.186

±

0.00712h0.194

±

0.0090.160

±

0.0120.135

±

0.0120.162

±

0.00924h0.124

±

0.0070.086

±

0.0100.053

±

0.0070.088

±

0.00726h0.118

±

0.0060.080

±

0.0060.047

±

0.0070.077

±

0.00530h0.109

±

0.0040.072

±

0.0070.041

±

0.0050.063

±

0.00632h0.105

±

0.0040.066

±

0.0060.034

±

0.0040.057

±

0.00334h0.102

±

0.0030.058

±

0.0040.029

±

0.0030.048

±

0.00436h0.100

±

0.0030.052

±

0.0050.030

±

0.0030.045

±

0.003

[0062]

经计算,36小时后空白组对nano2降解率为74.16%。

[0063]

如图1所示,在迟缓期1-4h,空白组与实施例1组中复合菌株的代谢吸收作用基本一致,通过同化简单的营养成分,用以完成菌体生长和增殖,对nano2的降解作用无明显差

异,呈波动下降趋势,直至对数增长期5-12h,由于菌体代谢吸收能力增强,对亚铁螯合剂等营养成分利用率升高,在这一时期实施例1组中nano2的含量明显低于空白组,实验中36h后对nano2降解率为86.09%。

[0064]

如图2所示,在迟缓期1-4h,实施例2组中nano2的浓度明显低于空白组,这是由于实施例2中,亚铁螯合物占比相对增多,菌体生长摄入足量的亚铁螯合物用于nano2还原酶的合成,因此后期实施例2组对nano2的降解作用优于空白组,实施例2组在36h后对nano2降解率达到了91.68%。

[0065]

如图3所示,实施例3组前期nano2的降解与空白组出现交叉,这是由于实施例3中亚铁螯合物占比较大,酶基稳定混合物占比缩小,亚铁螯合物中其余大量的简单的营养成分被发酵液中菌株优先摄取,与空白组摄取简单的营养物质的代谢作用一致,同时多余的螯合亚铁失去了对应的酶基稳定混合物的保护,使得螯合后的亚铁还原nano2成气态氮化物,从而使得后期nano2含量呈现稳定的线性下降趋势,实施例3组在36h后对nano2降解率为87.7%。

[0066]

如图4所示,实施例2组对nano2的降解效果明显低于空白组,与实施例1组、实施例3组相比作用效果最好,因此实施例2中对亚铁螯合物和酶基稳定混合物的配比为最佳。

[0067]

实验例2

[0068]

在实验例1测定过程中,分别对0h、4h、8h和12h时样品中的活菌数进行测定。计数方法为:

[0069]

取各样品(100μl)在无菌水中进行梯度稀释,将稀释后的细菌溶液通过血球计数板进行计数,并统计益生菌菌落总数,统计结果如下表3所示。

[0070]

表3不同时间段样品中发酵液中菌落数量统计(单位:个/ml)

[0071]

测定时间空白组实施例1组实施例2组实施例3组0h1.579

×

1041.72

×

1041.618

×

1041.6246

×

1044h2.216

×

1062.191

×

1061.210

×

1061.674

×

1068h2.856

×

1082.078

×

1082.423

×

1083.69

×

10812h8.56

×

1083.27

×

1093.441

×

1094.312

×

109[0072]

统计结果显示,实施例3组比空白组扩增了5倍,实施例2组比空白组扩增了4倍,实施例1组比空白组扩增了3.8倍。这主要是由于本发明中采用的亚铁螯合物含有多种营养物质,对菌体生长具有促进作用,实施例3中亚铁螯合物占比最大,其对菌体增殖的促进效果也最为明显。

[0073]

实验例3

[0074]

s1制备粗酶液:将植物乳杆菌、干酪乳杆菌、巨大芽孢杆菌和屎肠球菌按重量比3∶3∶2∶2搅拌混合,得到菌落混合物,然后按照体积比为4%的接种量将菌落混合物接种在四个发酵培养基中,向其中一个发酵培养基中加入体积比为0.01%的简单培养基作为对照组,向另外三个发酵培养基中分别加入体积比为0.01%的实施例1、2、3制备的亚硝酸盐还原酶促进剂作为实施例1组、实施例2组和实施例3组,对照组及实施例1组、实施例2组和实施例3组均在28℃、厌氧条件下活化,然后在30℃下120r/min振荡培养,分别于2h、4h、6h、8h、12h取样,每次取样控制所取样品中菌体od

600

值在0.8

±

0.05范围内,将样品在4℃下6000r/min离心10min,收集菌体,去上清;用磷酸盐缓冲液(ph=7.2)震荡悬浮菌体,加入溶

菌酶,30℃下超声24h破碎细胞,然后于4℃下8000r/min离心15min,上清液即为粗酶液。

[0075]

s2亚硝酸盐降解:分别将对照组及实施例1组、实施例2组和实施例3组的粗酶液加入到nano2溶液中37℃下处理一段时间,测定亚硝酸盐还原酶活力,平行测定3次,取平均值。

[0076]

亚硝酸盐还原酶活力单位由所获粗酶液每小时还原亚硝酸盐的浓度计量。相同时间内,亚硝酸盐降解的越多,酶的活性就越大。计算公式如下:

[0077]

y=(x

1-x2)/t

×

100%:

[0078]

式中:y为酶活,u;x1为处理前的亚硝酸盐浓度,mg/ml;x2为测定时的亚硝酸盐浓度,mg/ml;t为酶催化时间,h。

[0079]

计算结果如下表4-7及附图5-8所示。

[0080]

表4空白组不同时间段酶活变化(单位:u)

[0081]

取样时间1#2#3#avg

±

sd2h14.53512.71815.44314.232

±

1.3884h16.80617.71415.44316.655

±

1.1436h19.07717.86617.26018.068

±

0.9258h17.94117.48718.62318.017

±

0.57212h20.28819.22819.38019.632

±

0.573

[0082]

由表4可以看出,经过12h后,空白组的酶活性升高了37.94%。

[0083]

表5实施例1组的不同时间段酶活变化(单位:u)

[0084]

取样时间1#2#3#avg

±

sd2h14.94114.62517.66915.746

±

1.6744h18.62317.71416.35217.563

±

1.1436h20.28819.07718.16919.178

±

1.0638h22.48421.57521.12121.727

±

0.69412h23.66823.16522.55923.821

±

0.555

[0085]

由表5可以看出,经实施例1亚硝酸盐还原酶促进剂处理12h后,实施例1组酶活性升高了51.28%。结合图5可以看出,自6h以后空白组与实施例1组对酶活的促进效果具有明显差异,这表明在6h之后,处于对数生长期的发酵液中所含菌种对螯合亚铁的吸收利用逐渐加强,亚硝酸盐还原酶的活性逐步提高,在12h后,实施例1组的酶活提升速率达到了空白组的1.35倍。

[0086]

表6实施例2组的不同时间段酶活变化(单位:u)

[0087]

取样时间1#2#3#avg

±

sd2h15.44316.35213.62615.141

±

1.3884h19.53119.98518.16919.228

±

0.9456h20.28820.59119.38020.086

±

0.6308h23.16522.48422.02922.559

±

0.57212h24.98224.37624.07324.477

±

0.463

[0088]

由表6可以看出,经实施例2亚硝酸盐还原酶促进剂处理12h后,实施例2组酶活性

升高了61.67%。结合图6可以看出,3h以后,实施例2组与空白组相比,酶活出现了明显的增幅,说明实施例2中较高含量的螯合亚铁在益生菌的迟缓期就有少量的被利用于亚硝酸盐还原酶的合成,在6h以后发酵液中所含菌种达到了对数生长期,益生菌充分利用螯合的亚铁,对亚硝酸盐还原酶的活性的促进作用更为明显。相较于空白组,12h后实施例2对亚硝酸盐还原的促进作用(酶活提升速率)达到1.625倍。

[0089]

表7实施例3组的不同时间段酶活变化(单位:u)

[0090]

取样时间1#2#3#avg

±

sd2h17.56215.74516.65316.655

±

0.9094h20.28818.01719.37919.228

±

1.1436h21.39920.49121.39921.096

±

0.5248h22.40521.95122.40522.938

±

0.26212h25.53725.08324.93225.184

±

0.315

[0091]

由表7可以看出,经实施例3亚硝酸盐还原酶促进剂处理12h后,实施例3组酶活性升高了51.21%。结合图7可以看出,实施例3组与空白组相比,酶活以稳定的幅度增长,高含量螯合的亚铁优先还原亚硝酸盐,发酵液中的营养成分足以满足菌体生长增殖,实施例3的组分配比可能未达到菌体利用螯合亚铁的目的。

[0092]

由图8可以看出,与空白组相比,实施例1-3组对亚硝酸盐还原酶的活力均具有明显的促进作用,其中实施例3组对亚硝酸盐还原酶的促进作用最为明显,而实施例2组对亚硝酸盐还原酶的提高率最高,达到61.67%。

[0093]

综上可知,本发明产品能够显著促进植物乳杆菌等有益菌在水体中的定植,血球计数板计数结果表明加入本产品后益生菌的数目,相较于仅添加简单营养成分的空白组高出4-5倍。进一步通过α-萘胺法对水体中nano2进行36h实时检测,结果显示本发明产品可以在36h内显著降低nano2的含量,减少nano2的堆积。以上结果说明本发明产品能够高效的显著降低nano2的效果,可以作为一种具有良好的水质调控剂使用。

[0094]

更进一步的,分析上述实验例1-3结果,使用实施例2的亚硝酸盐还原酶促进剂处理后水体中定植的益生菌数量相比空白组扩增了4倍,对酶活性提高比率为61.67%,对亚硝酸盐降解率达到91.68%,是三个实施例中综合效果最优的实施方案。

[0095]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。