1.本发明涉及风电技术领域,具体涉及一种新型风机叶片及其静态失速控制方法。

背景技术:

2.近年来,风能作为一种大规模商业化清洁的可再生能源,已经受到各国的广泛关注,随着我国风电行业快速发展,风力机叶片不断的大型化,高性能的风电叶片已经受到全世界的广泛关注。风电叶片是风力机捕获风能的核心部件,其运行状态直接关系到风能的利用效率。

3.但是风电叶片在运行过程中常伴随着失速现象的发生。通常失速现象主要分为动态失速和静态失速,当来流风速与叶片弦向方向的夹角超过某个临界值时,升力系数随着夹角的增大而减小,阻力系数瞬间增大,从而造成叶片的静态失速,目前常采用动尾缘的方式来控制叶片的静态失速;风力机叶片运行过程中受周围环境的影响,常处于剪切、偏航、变桨等非定常复杂流场中,从而使叶片产生动态失速现象,当叶片处于动态失速状态下,升力系数、阻力系数以及俯仰力矩系数都会产生迟滞环,迟滞环的产生会对叶片表面的气流流动导致强烈扰动,从而造成叶片的风能利用效率降低,还可能对叶片造成损伤或安全事故。因此需要对风机叶片进行改进,以削弱风机叶片的失速现象,提高风机叶片对风能的利用效率。

4.对于上述叶片失速的问题,目前常采用被动控制的方式来调节,例如在风机叶片上加装微小圆柱或加装涡流发生器等,以削弱风机叶片失速涡的影响。但是被动控制方式所起到的作用有限,例如,当风机叶片上安装涡流发生器后,该涡流发生器对风机叶片的失速调节作用大小是恒定的,无法根据风机叶片的实际工作环境来调节。而在实际应用中,风机叶片承受的阻力等受环境影响会不断变化,而上述被动控制方式的调控灵活性较低。

技术实现要素:

5.本发明的目的在于提供一种新型风机叶片及其方法,该风机叶片将叶片主体和包含弹性密封结构的叶片静态失速控制模块相结合,通过调节叶片静态失速控制模块内的气压状态,以使与叶片主体表面连接的弹性密封结构发生振动,进而有效地打破叶片主体前缘表面产生的失速涡,实现对风机叶片失速状况的主动调节。

6.为了达到上述目的,本发明通过以下技术方案实现:

7.一种新型风机叶片,包含:

8.叶片主体;

9.若干个叶片静态失速控制模块,其设置于所述叶片主体的前缘表面,所述叶片静态失速控制模块包含与叶片主体表面连接的弹性密封结构,所述叶片静态失速控制模块内的气压可调节,当所述叶片静态失速控制模块内的气压变化时,所述弹性密封结构发生振动。

10.可选的,所述叶片静态失速控制模块还包含:

11.容纳空间,其为所述叶片主体表面的凹槽结构,所述弹性密封结构覆盖于所述容纳空间的顶部;

12.供气装置,其通过进气通道向所述容纳空间内供气以改变所述容纳空间内的气压,当所述容纳空间内的气压变化时,所述弹性密封结构发生振动。

13.可选的,所述叶片静态失速控制模块还包含:

14.排气通道,其与所述容纳空间连通,以将所述容纳空间内的气体排出。

15.可选的,所述凹槽结构为正方形、长方形、菱形或不规则形状;

16.和/或,所述凹槽结构的宽度范围为叶片主体弦长的1%~2%;

17.和/或,所述凹槽的深度范围为3mm~4mm;

18.和/或,所述进气通道为圆形通道;

19.和/或,所述供气装置为空气泵。

20.可选的,所述进气通道的直径范围为1mm~2mm。

21.可选的,所述叶片静态失速控制模块与叶片主体顶端的距离范围为叶片主体弦长的10%~12%;

22.所述叶片静态失速控制模块设置于所述叶片主体的前缘上表面和/或前缘下表面;

23.和/或,所述弹性密封结构的弹性模量范围为0.003~0.05;

24.和/或,所述弹性密封结构为弹性膜;

25.和/或,所述弹性密封结构与所述叶片主体表面粘接。

26.可选的,一种所述新型风机叶片的静态失速控制方法,包含:

27.当新型风机叶片处于额定工况时,叶片静态失速控制模块内的气压发生变化,弹性密封结构发生振动。

28.可选的,还包含:

29.供气装置通过进气通道向容纳空间输送气体;

30.所述容纳空间内的气压发生变化,所述弹性密封结构发生振动。

31.可选的,还包含:

32.所述容纳空间通过排气通道向外排气,容纳空间内的气压持续发生变化。

33.本发明与现有技术相比具有以下优点:

34.本发明的一种新型风机叶片及其静态失速控制方法中,该风机叶片将叶片主体和包含弹性密封结构的叶片静态失速控制模块相结合,通过调节叶片静态失速控制模块内的气压状态,以使与叶片主体表面连接的弹性密封结构发生振动,进而有效地打破叶片主体前缘表面产生的失速涡,实现对风机叶片失速状况的主动调节。

35.进一步的,该风机叶片的叶片静态失速控制模块的容纳空间分别连通进气通道和排气通道,供气装置通过进气通道向容纳空间内输送气体,同时容纳空间内的气体通过排气通道向外排出,以使容纳空间内的气体处于动态平衡状态,弹性密封结构也处于持续振动状态,以实现对风机叶片失速状态的持续调控。

附图说明

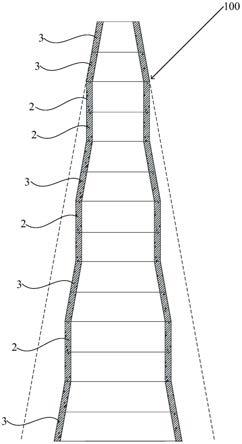

36.图1为本发明的一种新型风机叶片示意图;

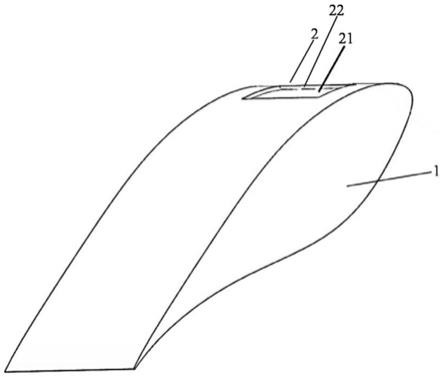

37.图2为本发明的一种新型风机叶片局部示意图。

具体实施方式

38.以下结合附图,通过详细说明一个较佳的具体实施例,对本发明做进一步阐述。

39.如图1和图2结合所示,为本发明的一种新型风机叶片,该新型风机叶片主要包含叶片主体1和若干个叶片静态失速控制模块2。其中,所述叶片静态失速控制模块2设置于所述叶片主体1的前缘表面,所述叶片静态失速控制模块2包含与叶片主体1表面连接的弹性密封结构21,所述叶片静态失速控制模块2内的气压可调节,当所述叶片静态失速控制模块2内的气压发生变化时,所述弹性密封结构21发生振动。

40.在实际应用时发现,风机叶片的深失速涡大多在叶片主体1的翼型前缘形成。在本实施例中,风机叶片的翼型前缘设置有叶片静态失速控制模块2,所述叶片静态失速控制模块2的弹性密封结构21与叶片主体1的表面连接。当叶片静态失速控制模块2内的气压发生变化时,叶片主体1表面的弹性密封结构21发生振动,进而有效打破了翼型前缘表面的失速涡,从而可有效地控制风机叶片表面的失速状况。同时,根据风机叶片的实际工作环境,风机叶片受到的阻力等也会不同,叶片静态失速控制模块2内的气压变化范围可随风机叶片受到的阻力进行调节,以实现对失速状态的主动调节。

41.可选的,所述叶片静态失速控制模块2设置于所述叶片主体1的前缘上表面和/或前缘下表面,以减弱翼型前缘上表面和/或前缘下表面生成的深失速涡,进而有效地控制风机叶片的失速状况。

42.在本发明中,所述弹性密封结构21可采用不同弹性模量的膜结构。可选的,所述弹性密封结构21的弹性模量范围为0.003~0.05,根据风机叶片的规格大小以及其使用环境的参数情况,选择合适弹性模量大小的膜结构。在本实施例中,所述弹性密封结构21为透明弹性膜,其设置于叶片主体1的前缘上表面,当叶片静态失速控制模块2内的气压发生变化时,透明弹性膜发生振动,进而打破叶片主体1表面的失速涡。

43.进一步的,在本实施例中,所述叶片静态失速控制模块2还包含容纳空间22和供气装置。所述容纳空间22为所述叶片主体1表面的凹槽结构,所述弹性密封结构21即透明弹性膜覆盖于所述容纳空间22的顶部以密封容纳空间22。所述供气装置通过进气通道23向所述容纳空间22内供气以改变所述容纳空间22内的气压,当所述容纳空间22内的气压发生变化时,所述透明弹性膜发生振动。在本实施例中,供气装置可实现对风机叶片的失速状况的主动控制,根据实际需要和实际工作环境,可对供气装置设置相应的供气速度或供气量,以准确调控风机叶片的前缘表面状态。例如,在某一实施例中,所述供气装置向凹槽结构内提供100pa的空气压力,在此过程中,透明弹性膜处于振动状态。

44.进一步的,所述叶片静态失速控制模块2与叶片主体1顶端的距离范围为叶片主体1弦长的10%~12%,即,所述凹槽结构和透明弹性膜与叶片主体1顶端的距离范围为叶片主体1弦长的10%~12%。其设置于叶片主体1顶端前缘位置,振动的透明弹性膜可有效地打破该处的失速涡,进而控制风机叶片的失速状况。

45.可选的,所述凹槽结构为正方形、长方形、菱形或不规则形状;所述凹槽结构的宽度范围为叶片主体1弦长的1%~2%;所述凹槽的深度范围为3mm~4mm。在本实施例中,所述凹槽结构为长方形结构,其沿风机叶片的翼型前缘进行设置。同时,透明弹性膜与所述叶

片主体1表面通过双面胶粘接以覆盖于凹槽结构的顶部。当然,所述弹性密封结构21的安装连接方式不仅限于上述,其还可以为其他固定方式,本发明对此不加以限制。在本实施例中,所述供气装置为空气泵,在另一实施例中,所述供气装置为其他可为容纳空间22供气的装置,本发明对供气装置的具体结构部件不做限制,只要可实现气体的供应即可。

46.进一步的,为了使弹性密封结构21可以持续性地保持振动,所述叶片静态失速控制模块2还包含排气通道。所述排气通道与所述容纳空间22即凹槽结构连通,以将所述容纳空间22内的气体排出。在实际应用时,所述供气装置向容纳空间22内输送气体以改变所述容纳空间22内的气压,所述排气通道将所述容纳空间22内的气体向外排出,以使所述容纳空间22内的气压始终处于动态变化过程,进而使弹性密封结构21始终保持振动,有效地打破了翼型上表面的失速涡,从而有效地控制翼型表面的失速状况。根据实际需要,可根据进气通道23、排气通道的气孔大小设置供气装置的供气速率。在一定状态下,容纳空间22进气和排气速率相近,叶片主体1的翼型前缘保持光滑,风机叶片的气动性能不受影响。

47.可选的,所述进气通道23和/或排气通道为圆形通道、方形通道等结构,在本实施例中,所述进气通道23和排气通道均为圆形通道,所述空气泵的输出管为圆管,圆形的进气通道23与该圆管相适配,以便所述空气泵向所述容纳空间22输送气体,同时也保证了气体传输的气密性,防止漏气。可选的,所述进气通道23和/或排气通道的直径范围为1mm~2mm,可根据实际需要进行设置。

48.基于同一发明构思,本发明还提供了一种所述新型风机叶片的静态失速控制方法,该方法包含:当新型风机叶片处于额定工况时,叶片静态失速控制模块2内的气压发生变化,弹性密封结构21发生振动。由上述可知,当叶片主体1表面的弹性密封结构21发生振动时,可有效地打破翼型前缘表面的失速涡,从而可有效地控制风机叶片表面的失速状况。同时,根据风机叶片的实际工作环境,调节叶片静态失速控制模块2内的气压,可有效地实现对失速状态的主动调节。

49.进一步的,本发明的新型风机叶片的静态失速控制方法还包含:供气装置通过进气通道23向容纳空间22输送气体;所述容纳空间22内的气压发生变化,所述弹性密封结构21发生振动。通过供气装置调节向容纳空间22的输送气体量或输送速度,可有效地控制弹性密封结构21的振动频次或幅度,改善风机叶片表面的失速流动状况,以有效地打破翼型前缘表面的失速涡,从而降低风机叶片表面的失速噪声。

50.进一步的,本发明的新型风机叶片的静态失速控制方法还包含:所述容纳空间22通过排气通道向外排气,容纳空间22内的气压持续发生变化。供气装置通过进气通道23向容纳空间22输送气体,同时通过排气通道向外排放容纳空间22内的气体,可使容纳空间22内的气体始终处于动态流动状态,容纳空间22内变化的气压使其顶部的弹性密封结构21保持振动状态,以持续地打破翼型叶片主体1表面的失速涡,实现对风机叶片失速状况的主动控制。

51.综上所述,本发明的一种新型风机叶片及其静态失速控制方法中,该风机叶片将叶片主体1和包含弹性密封结构21的叶片静态失速控制模块2相结合,通过调节叶片静态失速控制模块2内的气压状态,以使与叶片主体1表面连接的弹性密封结构21发生振动,进而有效地打破叶片主体1前缘表面产生的失速涡,实现对风机叶片失速状况的主动调节。

52.进一步的,该风机叶片的叶片静态失速控制模块2的容纳空间22分别连通进气通

道23和排气通道,供气装置通过进气通道23向容纳空间22内输送气体,同时容纳空间22内的气体通过排气通道向外排出,以使容纳空间22内的气体处于动态平衡状态,弹性密封结构21也处于持续振动状态,以实现对风机叶片失速状态的持续调控。

53.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。