1.本发明涉及钢结构焊缝疲劳损伤检测领域,具体为一种钢结构焊缝疲劳损伤检测系统及检测方法。

背景技术:

2.钢结构具有强度高、自重轻、韧性好等优点,被广泛地应用在工程领域。焊接是钢结构中较为重要的连接方式,由于焊接工艺以及施工环境等因素的影响,焊缝可能会出现焊接缺陷、锈蚀、焊接残余应力等问题,在疲劳荷载作用下,含缺陷的焊缝结构更容易出现结构损伤,从而威胁到整个结构的安全性和耐久性。另外研究发现,钢结构焊缝在疲劳荷载的长期作用下,焊缝结构会萌生疲劳裂纹,随着疲劳裂纹的不断扩展,造成钢结构的有效承载面积不断减小,当结构有效承载面积不足以承受荷载,钢构件会发生突然断裂。

3.因此及早地发现焊缝隐形疲劳损伤并加以处置对于提高钢结构的安全性以及耐久性有着重要的作用。

4.针对钢结构焊缝的疲劳损伤检测方法通常使用无损检测方法。但是常规的无损检测方法受环境以及构造等因素的影响在检测焊缝损伤时存在一定的局限性。例如超声波检测,射线检测、磁粉法等方法对于焊缝宏观疲劳损伤均可以有效地检测到,但是焊缝内部存在的微观裂纹等隐性损伤,这些方法将会表现出一定的不足,影响最终的检测结果。

5.磁记忆检测技术作为一种新兴的无损检测技术已经发展了数十年,用于铁磁性材料损伤的无损检测已经得到了众多学者的认可,它是通过分析铁磁性构件在不同状态下其表面磁信号的分布特征来对构件的损伤情况进行诊断,可以有效地探知结构出现宏观裂纹前的隐性损伤。

6.因此针对钢结构焊缝的疲劳损伤检测使用磁记忆检测技术检测的效果将会更好。但是在实际的工程检测中,钢结构的焊缝,如角焊缝等焊缝结构的有效检测空间小、构造较为复杂,目前的检测装置无法满足检测需求。因此需要设计一种适应焊缝结构的损伤检测装置来实现该目的。

技术实现要素:

7.本发明目的在于提供一种基于磁传感器阵列的钢结构焊缝疲劳损伤检测系统及检测方法,以解决由于常规焊缝结构的有效检测空间小、构造较为复杂,现有技术无法满足对焊缝内部存在的隐性损伤的检测需求的技术问题。

8.为了解决上述技术问题,本发明采用了如下的技术方案:

9.一种钢结构焊缝疲劳损伤检测系统,包括:

10.数据采集模块1,用于采集钢结构焊缝位置处在不同时刻的磁场数据,数据采集模块1包括用于布设在钢结构焊缝位置处的磁传感器阵列;

11.数据存储模块4,用于将数据采集模块1采集的数据进行数据备份;

12.数据传输模块3,用于将数据采集模块1采集的数据进行数据的接收和输出;

13.微处理器2,用于将数据采集模块1采集的数据备份于数据存储模块4中,且将数据采集模块1采集的数据传输至数据传输模块3中;

14.数据处理装置7,用于接收数据传输模块3传输的数据,并根据数据采集模块1的磁传感器阵列在不同时刻所采集的磁场数据的变化情况进行分析,得到钢结构焊缝的疲劳损伤检测数据。

15.优选的,磁传感器阵列是指多个磁传感器11沿焊缝9的焊趾91两侧或四周外边缘均匀布设,形成阵列结构。

16.优选的,磁传感器阵列为直线阵列结构或环形阵列结构。

17.优选的,所述数据处理装置7得到钢结构焊缝的疲劳损伤检测数据的方式为:

18.步骤a:对磁传感器阵列的磁场数据进行采集,并对采集到的磁场数据进行无量纲化处理,得到无量纲化的磁场数据计算结果值b';

19.步骤b:分别对每个磁传感器采集到的相邻两次的无量纲化后的磁场数据做减法运算,得到每个磁传感器相邻两次的无量纲化后的磁场数据的差值δb';

20.步骤c:对磁传感器阵列中各个磁传感器的磁场数据差值δb'的绝对值进行求和,从而得到用以表征焊缝损伤变化的特征值k;

21.步骤d:针对钢结构焊缝的多个不同疲劳周期,重复步骤a~步骤c,得到多组用以表征焊缝损伤变化的特征值k,根据得到的多组特征值k绘制特征值k随着疲劳周期数的变化曲线,并根据所述变化曲线的形态和趋势,分析焊缝是否出现疲劳损伤,将疲劳损伤判断结果作为钢结构焊缝的疲劳损伤检测数据。

22.本发明还公开了一种钢结构焊缝疲劳损伤检测方法,利用如上所述的一种钢结构焊缝疲劳损伤检测系统,其特征在于,包括如下步骤:

23.步骤1:在钢结构的焊缝周围布设磁传感器阵列;

24.步骤2:对磁传感器阵列进行初始化,并采集得到焊缝位置的初始磁场数据b0;

25.步骤3:对磁传感器阵列的磁场数据进行采集,并对采集到的磁场数据进行无量纲化处理,得到无量纲化的磁场数据计算结果值b';

26.步骤4:分别对每个磁传感器采集到的相邻两次的无量纲化后的磁场数据做减法运算,得到每个磁传感器相邻两次的无量纲化后的磁场数据的差值δb';

27.步骤5:对磁传感器阵列中各个磁传感器的磁场数据差值δb'的绝对值进行求和,从而得到用以表征焊缝损伤变化的特征值k;

28.步骤6:针对钢结构焊缝的多个不同疲劳周期,重复步骤3~步骤5,得到多组用以表征焊缝损伤变化的特征值k,根据得到的多组特征值k绘制特征值k随着疲劳周期数的变化曲线,并根据所述变化曲线的形态和趋势,分析焊缝是否出现疲劳损伤。

29.所述疲劳周期是指钢结构焊缝受力产生形变和力消失后焊缝恢复初始状态的受力-复原的过程,一个疲劳周期即为钢结构焊缝发生一次受力-复原的过程。

30.优选的,步骤1中,磁传感器阵列是指多个磁传感器11沿焊缝9的焊趾91两侧或四周外边缘均匀布设,形成阵列结构。

31.优选的,步骤3中,对采集到的磁场数据进行无量纲化处理,无量纲化处理采用以下公式进行计算:

[0032][0033]

式中,b0为步骤2中获得的初始焊缝初始磁场信号,bi为同一磁传感器后续采集到的磁场信号值,b'为无量纲化的计算结果值。

[0034]

优选的,步骤4中,对磁传感器阵列采集到的相邻两次的无量纲化后的磁场数据做差值采用如下公式进行计算:

[0035]

δb'=b

i 1

'-b'i;

[0036]

式中,bi'为第i次采集到的磁场数据,b'

i 1

为第i 1次采集到的磁场数据,δb'为相邻两次的无量纲化后的磁场数据的差值。

[0037]

优选的,步骤5中,焊缝损伤变化的特征值k采用如下公式进行计算:

[0038][0039]

其中,k为焊缝损伤变化的特征值,x为磁传感器编号,n为磁传感器总数量,δb'为相邻两次的无量纲化后的磁场数据的差值。

[0040]

优选的,步骤6中,根据变化曲线的形态和趋势,分析焊缝是否出现疲劳损伤的方式为:当特征值k随着疲劳周期的变化率大于预设的变化率阈值,且特征值k的值大于预设的恶化特征值阈值时,判定焊缝出现疲劳损伤;否则,判定焊缝未出现疲劳损伤。

[0041]

本发明具有以下有益效果:

[0042]

1、本发明的技术方案中采用由多个小型磁传感器组成的磁传感器阵列实现了对焊缝内部存在的隐性疲劳损伤的检测,克服了焊缝结构由于空间狭小而无法检测问题;

[0043]

2、本发明的技术方案中采用的磁传感器阵列与焊缝之间的间距足够小,磁信号采集器采集到的磁信号强度足够强,检测结果的准确性高;

[0044]

3、本发明的技术方案中采用的磁传感器体积小、安装维护简单、成本低,功耗低,具有很高的推广价值和良好的市场前景。

附图说明

[0045]

为了使发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:

[0046]

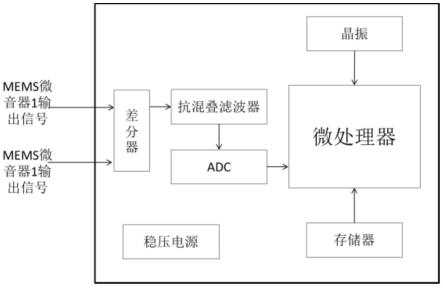

图1是本发明的钢结构焊缝疲劳损伤检测系统结构示意图;

[0047]

图2是本发明的磁传感器直线阵列结构布设方式示意图;

[0048]

图3是本发明图2的磁传感器布设方式剖面示意图;

[0049]

图4是本发明的磁传感器环形阵列结构布设方式示意图;

[0050]

图5是本发明实施例1的钢结构焊缝疲劳损伤检测系统结构示意图;

[0051]

图6是本发明实施例1的特征值k随疲劳周期的变化曲线示意图;

[0052]

附图标记说明:1、数据采集模块;11、磁传感器;2、微处理器;3、数据传输模块;4、数据存储模块;5、pc终端;6、信号采集装置;7、数据处理装置;8、钢结构;9、焊缝;91、焊趾。

具体实施方式

[0053]

为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种钢结构

焊缝疲劳损伤检测系统及检测方法做进一步详细的描述。

[0054]

本发明解决由于常规焊缝结构的有效检测空间小、构造较为复杂,现有技术无法满足对焊缝内部存在的隐性损伤的检测需求的技术问题。

[0055]

本发明技术原理是基于磁记忆检测技术,实现对钢结构焊缝疲劳损伤的检测,具体的检测原理为:处于地磁场中的钢结构焊缝出现疲劳损伤时,导致焊缝位置的空间磁场发生改变,利用磁传感器采集响应变化的磁场数据,并对数据进行处理分析,进而对焊缝的疲劳损伤程度进行评价。此处所述的焊缝的疲劳损伤包括焊缝的内部隐性损伤。

[0056]

采用本发明所公开的一种钢结构焊缝疲劳损伤检测系统及检测方法具有如下技术效果:

[0057]

1、本发明的技术方案中采用由多个小型磁传感器组成的磁传感器阵列实现了对焊缝内部存在的隐性疲劳损伤的检测,克服了焊缝结构由于空间狭小而无法检测问题;

[0058]

2、本发明的技术方案中采用的磁传感器阵列与焊缝之间的间距足够小,磁信号采集器采集到的磁信号强度足够强,检测结果的准确性高。

[0059]

如图1所示,基于以上要解决的技术问题,本发明公开了一种钢结构焊缝疲劳损伤检测系统,包括:

[0060]

数据采集模块1,用于采集钢结构焊缝位置处在不同时刻的磁场数据,数据采集模块1包括用于布设在钢结构焊缝位置处的磁传感器阵列;

[0061]

数据存储模块4,用于将数据采集模块1采集的数据进行数据备份;

[0062]

数据传输模块3,用于将数据采集模块1采集的数据进行数据的接收和输出;

[0063]

微处理器2,用于将数据采集模块1采集的数据备份于数据存储模块4中,且将数据采集模块1采集的数据传输至数据传输模块3中;

[0064]

数据处理装置7,用于接收数据传输模块3传输的数据,并根据数据采集模块1的磁传感器阵列在不同时刻所采集的磁场数据的变化情况进行分析,得到钢结构焊缝的疲劳损伤检测数据。

[0065]

其中,如图2和图3所示,磁传感器阵列是指多个磁传感器11沿焊缝9的两条焊趾91的两侧或四周外边缘均匀布设,形成阵列结构,磁传感器阵列为直线阵列结构或环形阵列结构。

[0066]

若焊缝类型为u型焊缝、封底焊缝、角焊缝、喇叭形焊缝、缝焊焊缝等直线型焊缝,则其焊趾为两条平行的直线,则需要将磁传感器阵列布置为直线阵列结构,例如图2中所示的针对角焊缝布设的直线阵列结构。

[0067]

若焊缝类型为塞焊缝、槽焊缝或点焊缝等类型,则其焊趾为一条封闭的曲线,则需要将磁传感器阵列布置为环形阵列结构,例如图3中所示的针对塞焊缝布设的环形阵列结构。

[0068]

优选的,磁传感器11为三轴数字式磁阻传感器,该传感器采用霍尼韦尔各向异性磁阻(amr)技术,封装在3.0

×

3.0

×

0.9mm lcc表面装配中,具有12bit的adc模块,能在

±

8高斯的磁场中实现5毫高斯分辨率。内部带有自检功能、驱动电路以及i2c数字接口。该传感器可以同时实现x、y、z三轴磁场测量,具有测量精度高、测量范围广、体积小、集成度高等特点。该传感器在测量过程中,产生一次置位脉冲进行一次测量,产生一次复位脉冲后再次测量,两次测量差值的一半放置在输出寄存器上,这样不仅可以消除内部偏差以及温度漂移,

还从源头上削弱了传感器输出基准值的漂移。

[0069]

优选的,数据处理装置7得到钢结构焊缝的疲劳损伤检测数据的方式为:

[0070]

步骤a:对磁传感器阵列的磁场数据进行采集,并对采集到的磁场数据进行无量纲化处理,得到无量纲化的磁场数据计算结果值b';

[0071]

步骤b:分别对每个磁传感器采集到的相邻两次的无量纲化后的磁场数据做减法运算,得到每个磁传感器相邻两次的无量纲化后的磁场数据的差值δb';

[0072]

步骤c:对磁传感器阵列中各个磁传感器的磁场数据差值δb'的绝对值进行求和,从而得到用以表征焊缝损伤变化的特征值k;

[0073]

步骤d:针对钢结构焊缝的多个不同疲劳周期,重复步骤a~步骤c,得到多组用以表征焊缝损伤变化的特征值k,根据得到的多组特征值k绘制特征值k随着疲劳周期数的变化曲线,并根据所述变化曲线的形态和趋势,分析焊缝是否出现疲劳损伤,将疲劳损伤判断结果作为钢结构焊缝的疲劳损伤检测数据。

[0074]

本发明还公开了一种钢结构焊缝疲劳损伤的检测方法,利用上述一种钢结构焊缝疲劳损伤检测系统实现钢结构焊缝疲劳损伤的检测,包括如下步骤:

[0075]

步骤1:在钢结构的焊缝周围布设磁传感器阵列;

[0076]

步骤2:对磁传感器阵列进行初始化,并采集得到焊缝位置的初始磁场数据b0;

[0077]

步骤3:对磁传感器阵列的磁场数据进行采集,并对采集到的磁场数据进行无量纲化处理,得到无量纲化的磁场数据计算结果值b';

[0078]

步骤4:分别对每个磁传感器采集到的相邻两次的无量纲化后的磁场数据做减法运算,得到每个磁传感器相邻两次的无量纲化后的磁场数据的差值δb';

[0079]

步骤5:对磁传感器阵列中各个磁传感器的磁场数据差值δb'的绝对值进行求和,从而得到用以表征焊缝损伤变化的特征值k;

[0080]

步骤6:针对钢结构焊缝的多个不同疲劳周期,重复步骤3~步骤5,得到多组用以表征焊缝损伤变化的特征值k,根据得到的多组特征值k绘制特征值k随着疲劳周期数的变化曲线,并根据所述变化曲线的形态和趋势,分析焊缝是否出现疲劳损伤。

[0081]

所述疲劳周期是指钢结构焊缝受力产生形变和力消失后焊缝恢复初始状态的受力-复原的过程,一个疲劳周期即为钢结构焊缝发生一次受力-复原的过程。

[0082]

步骤1中,磁传感器阵列是指多个磁传感器11沿焊缝9的两条焊趾91的两侧或四周外边缘均匀布设,形成阵列结构,磁传感器阵列为直线阵列结构或环形阵列结构。

[0083]

若焊缝类型为“u”型焊缝、封底焊缝、角焊缝、喇叭形焊缝、缝焊焊缝等直线型焊缝,则其焊趾为两条平行的直线,则需要将磁传感器阵列布置为直线阵列结构。

[0084]

若焊缝类型为塞焊缝、槽焊缝或点焊缝等类型,则其焊趾为一条封闭的曲线,则需要将磁传感器阵列布置为环形阵列结构。

[0085]

步骤3中,对采集到的磁场数据进行无量纲化处理的目的是缩小各磁场数据测量值相互之间的差异,从而使焊缝损伤时的测量数据更加凸显出来,更容易观察到,无量纲化处理采用以下公式(1)进行计算:

[0086][0087]

式中,b0为步骤2中获得的初始焊缝初始磁场信号,bi为同一磁传感器后续采集到

的磁场信号值,b'为无量纲化的计算结果值,公式(1)中所采集的特征值均为磁感应强度。

[0088]

步骤4中,对磁传感器阵列采集到的相邻两次的无量纲化后的磁场数据做差值采用如下公式(2)进行计算:

[0089]

δb'=b

i 1

'-b'iꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2);

[0090]

式中,bi'为第i次采集到的磁场数据,b'

i 1

为第i 1次采集到的磁场数据,δb'为相邻两次的无量纲化后的磁场数据的差值。

[0091]

步骤5中,焊缝损伤变化的特征值k采用如下公式(3)进行计算:

[0092][0093]

其中,k为焊缝损伤变化的特征值,x为磁传感器编号,n为磁传感器总数量,δb'为相邻两次的无量纲化后的磁场数据的差值。

[0094]

步骤6中,根据变化曲线的形态和趋势,分析焊缝是否出现疲劳损伤的方式为:当特征值k随着疲劳周期的变化率大于预设的变化率阈值,且特征值k的值大于预设的恶化特征值阈值时,判定焊缝出现疲劳损伤;否则,判定焊缝未出现疲劳损伤。

[0095]

当钢结构焊缝无疲劳损伤时,磁传感器阵列采集到的相邻两次的磁场数据之间的差异较小,曲线较为平缓,变化曲线的斜率变化不明显;一旦疲劳损伤出现,损伤位置的磁场数据相较于之前会出现明显的变化,相邻两次的磁场数据之间差异将会增大,特征值k将会出现突变,变化曲线的斜率会明显增大,变化曲线会有明显抬升的趋势;同时,预设恶化特征值阈值,当变化曲线的曲线明显抬升时,需同时考虑特征值k的值是否大于预设的恶化特征值阈值,两者结合实现对焊缝内部的隐性疲劳损伤进行检测和评估。

[0096]

实施例1

[0097]

如图5所示,本实施例的检测对象是钢结构角焊缝,本实施例采用的磁传感器为霍尼韦尔hmc5883l磁阻传感器,该传感器采用霍尼韦尔各向异性磁阻(amr)技术,封装在3.0

×

3.0

×

0.9mm lcc表面装配中,具有12bit的adc模块,能在

±

8高斯的磁场中实现5毫高斯分辨率。内部带有自检功能、驱动电路以及i2c数字接口。该传感器可以同时实现x、y、z三轴磁场测量,具有测量精度高、测量范围广、体积小、集成度高等特点。该传感器在测量过程中,产生一次置位脉冲进行一次测量,产生一次复位脉冲后再次测量,两次测量差值的一半放置在输出寄存器上,这样不仅可以消除内部偏差以及温度漂移,还从源头上削弱了传感器输出基准值的漂移。

[0098]

本实施例采用的钢结构焊缝疲劳损伤检测系统包括以下几个部分:

[0099]

数据采集模块1,用于采集钢结构焊缝位置处在不同时刻的磁场数据,数据采集模块1包括用于布设在钢结构焊缝位置处的磁传感器阵列;

[0100]

数据存储模块4,用于将数据采集模块1采集的数据进行数据备份;

[0101]

数据传输模块3,用于将数据采集模块1采集的数据进行数据的接收和输出;

[0102]

微处理器2,用于将数据采集模块1采集的数据备份于数据存储模块4中,且将数据采集模块1采集的数据传输至数据传输模块3中;

[0103]

数据处理装置7,用于接收数据传输模块3传输的数据,并根据数据采集模块1的磁传感器阵列在不同时刻所采集的磁场数据的变化情况进行分析,得到钢结构焊缝的疲劳损伤检测数据;数据处理装置7包括pc终端5。

[0104]

本实施例中所述数据采集模块1、微处理器2、数据传输模块3以及数据存储模块4均集成于信号采集装置6中。

[0105]

本实施例中所述数据传输模块3采用无线传输技术。

[0106]

本实施例中所述数据采集模块1包括8个磁传感器11,按照一定的间隔将磁传感器11沿焊缝9的焊趾91延伸方向且贴近焊趾91外边缘均匀布设,形成直线阵列结构,当钢结构焊缝9出现疲劳损伤后,焊缝9位置处的空间磁场将会出现变化,产生的变化由8个磁传感器所检测到。

[0107]

磁传感器阵列采集到的数据输入到微处理器2,同时将采集到的数据储存到数据存储模块4进行备份,数据采集模块1中磁传感器阵列所采集到的数据通过数据传输模块3发送到数据处理装置7中的pc终端5,按照预设的数据处理分析方法进行处理分析,其中,预设的数据分析方法如下所示:

[0108]

(1)对磁传感器阵列进行初始化,并采集得到焊缝位置的初始磁场数据b0;

[0109]

(2)对磁传感器阵列的磁场数据进行采集,并对采集到的磁场数据进行无量纲化处理,得到无量纲化的磁场数据计算结果值b';

[0110]

(3)分别对每个磁传感器采集到的相邻两次的无量纲化后的磁场数据做减法运算,得到每个磁传感器相邻两次的无量纲化后的磁场数据的差值δb';

[0111]

(4)对磁传感器阵列中各个磁传感器的磁场数据差值δb'的绝对值进行求和,从而得到用以表征焊缝损伤变化的特征值k;

[0112]

(5)在钢结构焊缝的多个疲劳周期,重复步骤3~步骤5,得到多组用以表征焊缝损伤变化的特征值k,根据得到的多组特征值k绘制特征值k随着疲劳周期数的变化曲线,并根据变化曲线的形态和趋势,分析焊缝是否出现疲劳损伤。

[0113]

按照预设的数据处理分析方法进行处理分析得到的结果如图6所示,特征值k随着疲劳周期呈现一定的变化规律,在疲劳周期达到6

×

104个周期之前,特征值k平稳变化;当疲劳周期大于6

×

104个周期时,特征值k快速上升,并在焊缝失效时升至最高点。

[0114]

根据特征值k的变化规律将焊缝的疲劳破坏分为两个阶段,以k=5为恶化特征值阈值,当k值小于5时为第一阶段,k值稳定变化,可以判断焊缝内部的疲劳损伤程度较小,焊缝状态良好;当k值大于5为第二阶段,k值快速增长,说明焊缝内部的疲劳损伤程度较为严重,如不进行处置,焊缝将很快失效。

[0115]

本实施例采用的系统和方法克服了由于焊缝结构空间狭小而无法对焊缝内部存在的隐性疲劳损伤的检测的技术问题,且磁信号采集器采集到的磁信号强度足够强,检测结果的准确性高,能够有效的对焊缝内部的隐性疲劳损伤进行检测和评估,同时,磁传感器体积小、安装维护简单、成本低,功耗低,具有很高的推广价值和良好的市场前景。

[0116]

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。