1.本发明涉及一种烘干装置,具体涉及一种基于热风炉的硫酸锰烘干装置。

背景技术:

2.硫酸锰是一种重要的化工产品,其可广泛应用于工农业生产。硫酸锰在农业上是一种重要的微量元素肥料,是植物合成叶绿素的催化剂,喷洒硫酸锰可使多种经济作物生长良好,增加产量。酸锰加到动物饲料中,有催肥的效果。硫酸锰也是制备其它锰盐的原料和分析试剂。在电解锰、染料、造纸以及陶瓷等工业生产中也要用到硫酸锰。硫酸锰在无机工业用于电解锰生产和制备各种锰盐、涂料工业用于生产催干剂和亚麻仁油酸锰等。硫酸锰在生产中需要经过多次蒸发结晶、固液分离,因此,硫酸锰最后一步工序是烘干。

3.目前,基于热风炉的硫酸锰烘干装置,结构如图7所示,包括若干台固液离心机,所述固液离心机均与绞龙输送机连接,所述绞龙输送机通过管道与物料收集器连接,所述物料收集器的进风口与鼓风机连接,所述鼓风机与天然气直燃式热风炉连接,所述天然气直燃式热风炉包括外筒体和包覆在外筒体内的内筒体,且所述内筒体的两端均延伸出外筒体外,所述外筒体的前端通过固定筒与内筒体连接,所述外筒体的后端通过通气筒与内筒体连接,且所述外筒体靠近固定筒处开设有进气孔,所述外筒体的外壁上包覆有保温层,所述外筒体的下端设有若干个支撑支座,所述内筒体的前端中心处设有贯穿固定筒的天然气燃烧器,所述内筒体的后端设有与通气筒相通的出风口;所述收集器的出风口通过烘干管与脉冲除尘器连接,所述脉冲除尘器包括除尘箱体和设于除尘箱体下方的料斗,所述除尘箱体上的出风口连接有排气管,这样结构的烘干装置存在以下缺陷:其一,天然气直燃式热风炉的冷风从外筒体经通气筒与热风在出风口中混合排出,冷风与热风之间只进行间壁式换热而没有进行混合,导致出风口中的热风温度不均匀,一方面影响硫酸锰烘干质量,另一方面换热效率低,导致内筒体的热风温度高,而内筒体一般选用普通铸铁制造而成,致使内筒体的筒体塌陷甚至烧穿,不仅影响硫酸锰烘干装置正常运行,而且热风混入铁锈影响硫酸锰产品品质;其二,硫酸锰湿料中夹杂大量大且重的块状物料,无法借助风力进行烘干并输送,物料收集器没有设置破碎装置对物料进行粉碎,导致大且重的块状物料掉落并沉积于物料收集器的底端,一方面造成物料使用率低、浪费大,另一方面也得需要花费大量人力去清理沉积物;其三,脉冲除尘器的料斗没有设置除气降温装置,而掉落于料斗中的物料不可避免夹杂烘干尾气,且物料的温度相对较高,物料从料斗直接进入料仓储存影响产品品质;其四,脉冲除尘器对物料进行固气分离除尘后,气体通过排气管直接排放掉,而除尘尾气高达一百多度,没有对除尘尾气的热量加以利用就排放,烘干装置的热量利用低;另外,烘干管为直径相同的直管,物料在烘干管中匀速输送,没有设置使物料时慢时快输送,导致物料在烘干管中的烘干效率差。

技术实现要素:

4.针对现有技术存在的不足,本发明提供一种基于热风炉的硫酸锰烘干装置,本硫

酸锰烘干装置,在天然气热风炉的内筒体的前端增设浇注防护层,在后端增设有若干圈交换风孔,实现冷风与热风充分混合,使烘干热风温度均匀,提高烘干质量;在鼓风机与烘干管之间设置气流破碎机,实现将块状物料先粉碎后再烘干输送,不仅提高了物料的利用率,降低物料浪费,也降低人工清理沉积物的工作强度;脉冲除尘器采用料斗进气,且在料斗下方设置风送斜槽,有效避免硫酸锰重料对滤袋的损坏,可将物料中夹杂的烘干尾气置换出去,提高物料的品质,另一方面可对物料边输送边降温,便于物料在料仓储存;此外,对脉冲除尘器的除尘尾气先后经尾气换热器、蒸汽换热器进行热量回收利用,对除尘尾气的热量充分利用,也无需消耗蒸汽加热所需的热能,且气体形成循环使用,实现节能减排的目的。

5.为了达到上述目的,本发明采取的技术方案:

6.基于热风炉的硫酸锰烘干装置,与现有结构相同的是:包括若干台固液离心机,所述固液离心机均与绞龙输送机连接,还包括鼓风机,所述鼓风机的进风口通过管道与天然气直燃式热风炉连接,所述天然气直燃式热风炉包括外筒体和被外筒体包覆在内的内筒体,且所述内筒体的两端均延伸出外筒体外,所述外筒体的前端通过固定筒与内筒体连接,且所述外筒体靠近固定筒处开设有进气孔,所述外筒体的外壁上包覆有保温层,所述外筒体的下端设有若干个支撑支座,所述内筒体的前端中心处设有贯穿固定筒的天然气燃烧器,所述内筒体的后端设有出风口,还包括烘干管,所述烘干管与脉冲除尘器连接,所述脉冲除尘器包括除尘箱体和设于除尘箱体下方的料斗,所述除尘箱体上的出气口连接有排气管;所不同的是:所述天然气直燃式热风炉的外筒体的后端通过密封保温筒与内筒体连接,所述内筒体的前端、且位于天然气燃烧器的两侧内壁上设有浇注防护层,所述内筒体后端的筒壁上沿其圆周方向开设有若干圈交换风孔,每圈交换风孔均均匀开设于内筒体的筒壁上;所述鼓风机与烘干管之间设有气流破碎机,所述气流破碎机包括主机底座、设于主机底座上的粉碎室以及破碎装置,所述粉碎室包括设于主机底座上的粉碎筒体和设于粉碎筒体上方且与其相通的进出料锥口,所述粉碎筒体呈圆柱中空状,所述粉碎筒体的外侧设有将其包覆在内的进风蜗壳,所述进风蜗壳与粉碎筒体气体相通,所述粉碎筒体的底端开设有与其内部相通的清理口,所述破碎装置包括固定于主机底座上的破碎电机,所述破碎电机通过皮带与竖向设于主机底座上的旋转轴连接,所述旋转轴的前端延伸出主机底座后延伸入粉碎筒体内,所述旋转轴从上往下平行设有若干组位于粉碎筒体内的破碎刀组,每组破碎刀组均包括设在旋转轴同一水平面上两把破碎刀,所述旋转轴上、且位于细破碎刀组的下方套设有旋转倒锥体,所述旋转倒锥体用于将掉落的大物料导推到清理口;所述烘干管的出料口与设于脉冲除尘器的料斗侧端上的进气口连接,所述料斗的底端连接一个可除气降温封闭的风送斜槽,所述风送斜槽的底端倾斜向下设置,所述风送斜槽的底端从上往下设置下落孔板、滤布,所述风送斜槽上还开设观察窗口,所述风送斜槽的倾斜高端开设有斜槽进风口,所述斜槽进风口通过管道与斜槽送风机连接,所述斜槽送风机通过管道与除湿机连接,所述除湿机通过管道与除尘空气箱连接,所述风送斜槽的倾斜底端开设有斜槽物料出口;所述斜槽物料出口通过管道与振动筛连接,所述振动筛通过带有除铁器的下料输送构件与硫酸锰料仓连接;所述排气管与引风机连接,所述引风机通过管道与尾气换热器连接,所述尾气换热器上开设有尾气排放管,所述尾气换热器通过管道与洁净空气箱连接,所述尾气换热器通过管道与蒸汽换热器连接,所述蒸汽换热器通过管道与天然气直燃式热风炉连接,所述蒸汽换热器一侧的上端设有蒸汽进管、下端设有蒸汽出管。

7.作为优选技术方案,为了使物料在烘干管的输送时快时慢,进而延长物料在烘干管中的时间,实现热风与物料充分接触,大大提高烘干效果,所述烘干管包括呈圆柱状的烘干直管和呈多边形状的烘干宽管,且所述烘干直管和烘干宽管交错设置。

8.作为优选技术方案,为了实现冷风与热风之间先通过间壁预热,再通过交换风孔充分混合,一方面有利于降低内筒体的筒壁温度,有效防止高温变形甚至损坏,另一方面进一步保证出风口的热风温度均匀,所述内筒体后端的筒壁沿其圆周方向开设有6圈交换风孔,每圈均开设有17个交换风孔,且每个交换风孔的直径均为80mm,每圈交换风孔之间相距160mm。

9.作为优选技术方案,为了将遗漏的大物料和经破碎刀组9破碎后的物料继续破碎被热气流烘干且吹送出去,实现所有进入粉碎筒体的成块物料均粉碎,大大提高烘干粉碎率,提高物料的利用率,从而有利于提高硫酸锰的成品率,所述旋转轴上、且位于破碎刀组的下方套设有若干组位于粉碎筒体内呈八字状的细破碎刀组,所述细破碎刀组均包括对称倾斜设于旋转轴两侧的细破碎刀。

10.作为优选技术方案,为了避免破碎物料及其夹杂粉尘颗粒进入旋转轴内,致使旋转轴发生故障甚至损坏,保证旋转轴正常旋转,所述旋转轴与破碎刀组、细破碎刀组连接处均采用气密封。

11.与现有技术相比,本发明具有的有益效果:

12.1、本硫酸锰烘干装置,在天然气热风炉的内筒体的前端增设浇注防护层,在后端增设有若干圈交换风孔,实现冷风与热风充分混合,使烘干热风温度均匀,提高烘干质量;在鼓风机与烘干管之间设置气流破碎机,实现将块状物料先粉碎后再烘干输送,不仅提高了物料的利用率,降低物料浪费,也降低人工清理沉积物的工作强度;脉冲除尘器采用料斗进气,且在料斗下方设置风送斜槽,有效避免硫酸锰重料对滤袋的损坏,可将物料中夹杂的烘干尾气置换出去,提高物料的品质,另一方面可对物料边输送边降温,便于物料在料仓储存;此外,对脉冲除尘器的除尘尾气先后经尾气换热器、蒸汽换热器进行热量回收利用,对除尘尾气的热量充分利用,也无需消耗蒸汽加热所需的热能,且气体形成循环使用,实现节能减排的目的。

13.2、烘干管由烘干直管和烘干宽管交错设置而成,使物料在烘干管的输送时快时慢,进而延长物料在烘干管中的时间,实现热风与物料充分接触,大大提高烘干效果。

14.3、天然气直燃式热风炉的交换风孔的结构尺寸设置科学合理,实现冷风与热风之间先通过间壁预热,再通过交换风孔充分均匀混合,一方面有利于降低内筒体的筒壁温度,有效防止高温变形甚至损坏,另一方面进一步保证出风口的热风温度均匀。

15.4、气流破碎机还设置细破碎刀组,将遗漏的大物料和经破碎刀组破碎后的物料继续破碎被热气流烘干且吹送出去,实现所有进入粉碎筒体的成块物料均粉碎,大大提高烘干粉碎率,提高物料的利用率,从而有利于提高硫酸锰的成品率。

16.5、气流破碎机的旋转轴采用气密封,避免破碎物料及其夹杂粉尘颗粒进入旋转轴内,致使旋转轴发生故障甚至损坏,保证旋转轴正常旋转

附图说明

17.下面结合附图和具体实施例对本发明作进一步地详细说明。

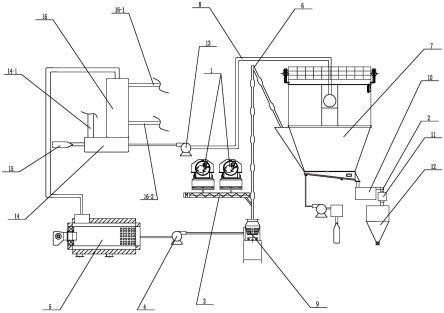

18.图1为本发明的结构示意图;

19.图2为天然气直燃式热风炉的结构示意图;

20.图3为气流破碎机的结构示意图;

21.图4为脉冲除尘器的结构示意图;

22.图5为烘干管的结构示意图;

23.图6为本烘干装置烘干流程示意图;

24.图7为现有硫酸锰烘干装置的结构示意图;

25.附图标号:1、固液离心机,2、下料输送构件,3、绞龙输送机,4、鼓风机,5、天然气直燃式热风炉,5-1外筒体,5-2、内筒体,5-3、固定筒,5-4、进风孔,5-5、保温层,5-6、支撑支座,5-7、天然气燃烧器,5-8、出风口,5-9、密封保温筒,5-10、浇注防护层,5-11、交换风孔,6、烘干管,6-1、烘干直管,6-2、烘干宽管,7、脉冲除尘器,7-1、除尘箱体,7-2、料斗,7-3、出气口,7-4、风送斜槽,7-4-1、下落孔板,7-4-2、滤布,7-4-3、观察窗口,7-4-4、斜槽进风口,7-4-5、斜槽物料出口,7-4-6、排空口,7-5、斜槽送风机,7-6、除湿机,7-7、除尘空气箱,7-8、进气口,8、排气管,9、气流粉碎机,9-1、主机底座,9-2、粉碎筒体,9-3、进出料锥口,9-4、进风蜗壳,9-5、清理口,9-6、破碎电机,9-7、皮带,9-8、旋转轴,9-9、破碎刀组,9-10、旋转倒锥体,9-11、细破碎刀组,9-12、气密封,10、振动筛,11、除铁器,12、硫酸锰料仓,13、引风机,14、尾气换热器,14-1、尾气排放管,15、洁净空气箱,16、蒸汽换热器,16-1、蒸汽进管,16-2、蒸汽出管。

具体实施方式

26.如图1所示提出本发明一种具体实施例,基于热风炉的硫酸锰烘干装置,与现有结构相同的是:包括若干台固液离心机1,本实施例设置2台固液离心机1,所述固液离心机1均与绞龙输送机3连接,则固液离心机1将固液分离后的固体通过绞龙输送机3进行输送,还包括鼓风机4,所述鼓风机4通过管道与天然气直燃式热风炉5连接,所述天然气直燃式热风炉5包括外筒体5-1和被外筒体5-1包覆在内的内筒体5-2,且所述内筒体5-2的两端均延伸出外筒体5-1外,则内筒体5-2的长度比外筒体5-1的长度长,本实施例设置外筒体5-1的内径为1400mm、长度为2697mm,内筒体5-2的内径为900mm、长度为3000mm,所述外筒体5-1的前端通过固定筒5-3与内筒体5-2连接,且所述外筒体5-1靠近固定筒5-3处开设有进气孔5-4,所述外筒体5-1的外壁上包覆有保温层5-5,所述外筒体5-1的下端设有若干个支撑支座5-6,所述内筒体5-2的前端中心处设有贯穿固定筒5-3的天然气燃烧器5-7,所述内筒体5-2的后端设有出风口5-8,还包括烘干管6,所述烘干管6与脉冲除尘器7连接,所述脉冲除尘器7包括除尘箱体7-1和设于除尘箱体7-1下方的料斗7-2,所述除尘箱体7-1上的出气口7-3连接有排气管8;所不同的是:所述天然气直燃式热风炉5的外筒体5-1的后端通过密封保温筒5-9与内筒体5-2连接,所述内筒体5-2的前端、且位于天然气燃烧器5-7的两侧内壁上设有浇注防护层5-10,本实施例设置浇筑防护层5-10为耐火混凝土制成,所述内筒体5-2后端的筒壁上沿其圆周方向开设有若干圈交换风孔5-11,则所述外筒体5-1通过交换风孔5-11与内筒体5-2气体相通,每圈交换风孔5-11均均匀开设于内筒体5-2的筒壁上,如图2所示,且为了避免内筒体5-2被烧穿塌陷,本实施例设置内筒体5-2是由310s材料制成的、外筒体5-1是由304钢材制成的;所述鼓风机4与烘干管6之间设有气流破碎机9,所述气流破碎机9包括主

机底座9-1、设于主机底座9-1上的粉碎室以及破碎装置,本实施例设置主机底座9-1呈方形状,所述粉碎室包括设于主机底座9-1上的粉碎筒体9-2和设于粉碎筒体9-2上方且与其相通的进出料锥口9-3,所述粉碎筒体9-2呈圆柱中空状,所述粉碎筒体9-2的外侧设有将其包覆在内的进风蜗壳9-4,所述进风蜗壳9-4与粉碎筒体9-2气体相通,则热风经进风蜗壳9-4进入粉碎筒体9-2后形成涡流上旋气流,该涡流上旋气流一方面对物料进行烘干,同时对物料上旋输送出进出料锥口9-3,本实施例设置进出料锥口9-3的上端直径为800mm,粉碎筒体9-2的直径为1000mm,为了使热风便于进入进风蜗壳9-4内,本实施例设置进风蜗壳9-4的进风口也呈锥状,所述粉碎筒体9-2的底端开设有与其内部相通的清理口9-5,所述破碎装置包括固定于主机底座9-1上的破碎电机9-6,所述破碎电机9-6通过皮带9-7与竖向设于主机底座9-1上的旋转轴9-8连接,所述旋转轴9-8的前端延伸出主机底座9-1后延伸入粉碎筒体9-2内,所述旋转轴9-8从上往下平行设有若干组位于粉碎筒体9-2内的破碎刀组9-9,每组破碎刀组9-9均包括设在旋转轴9-8同一水平面上两把破碎刀,所述旋转轴9-8上、且位于细破碎刀组9-9的下方套设有旋转倒锥体9-10,所述旋转倒锥体9-10用于将掉落的大物料导推到清理口9-5,如图3所示;所述烘干管6的出料口与设于脉冲除尘器7的料斗7-2侧端上的进气口7-8连接,则烘干管6内夹杂硫酸锰物料的热气从进气口7-8直接进入料斗7-2中,所述料斗7-2的底端连接一个可除气降温封闭的风送斜槽7-4,所述风送斜槽7-4的底端倾斜向下设置,考虑到硫酸锰固体物料流动性不好,为了将风送斜槽3内的物料排放出去,同时除去物料中夹杂大颗粒杂质,所述风送斜槽7-4的底端从上往下设置下落孔板7-4-1、滤布7-4-2,所述风送斜槽7-4上还开设观察窗口7-4-3,所述风送斜槽7-4的倾斜高端开设有斜槽进风口7-4-4,所述斜槽进风口7-4-4通过管道与斜槽送风机7-5连接,所述斜槽送风机7-5通过管道与除湿机7-6连接,所述除湿机7-6通过管道与除尘空气箱7-7连接,则进入风送斜槽7-4内的空气是干燥且洁净的空气,一方面置换出风送斜槽7-4内的烘干尾气,另一方面干燥洁净的空气对风送斜槽7-4内的物料边输送边降温,所述风送斜槽7-4的倾斜底端开设有斜槽物料出口7-4-5,如图4所示,为了便于排空风送斜槽7-4内的所有物料,本实施例在风送斜槽7-4的底端还设有排空口7-4-6;所述斜槽物料出口7-4-5通过管道与振动筛10连接,所述振动筛10通过带有除铁器11的下料输送构件2与硫酸锰料仓12连接;所述排气管8与引风机13连接,所述引风机12通过管道与尾气换热器14连接,所述尾气换热器14上开设有尾气排放管14-1,所述尾气换热器14通过管道与洁净空气箱15连接,则通过洁净空气箱15内的空气是经过除尘除杂的,所述尾气换热器14通过管道与蒸汽换热器16连接,所述蒸汽换热器16通过管道与天然气直燃式热风炉8连接,则从蒸汽换热器16出来的冷风作为天然气直燃式热风炉5的冷源,所述蒸汽换热器16一侧的上端设有蒸汽进管16-1、下端设有蒸汽出管16-2,则从脉冲除尘器7出来的尾气先在尾气换热器14中与纯净空气进行换热,换热后的热空气再通入蒸汽换热器16中与蒸汽进行换热后成冷空气,冷空气通入天然直燃式热风炉中作为冷源使用,热蒸汽可供生产使用。

27.所述烘干管6包括呈圆柱状的烘干直管6-1和呈多边形状的烘干宽管6-2,且所述烘干直管6-1和烘干宽管6-2交错设置,如图5所示,由于烘干直管6-1的流量小于烘干宽管6-2的,则物料在烘干直管6-1的输送速度快于烘干宽管6-2的,实现使物料在烘干管的输送时快时慢,进而在等长的烘干管6下,本结构的烘干管6输送物料的时间长,进而延长物料在烘干管6中的时间,实现热风与物料充分接触,大大提高烘干效果。

28.所述内筒体后端的筒壁沿其圆周方向开设有6圈交换风孔5-11,每圈均开设有17个交换风孔5-11,且每个交换风孔5-11的直径均为80mm,每圈交换风孔5-11之间相距160mm,所述交换风孔5-11在内筒体5-2的后端设置,前端可使热风与冷风之间实现间壁预热,则冷风与热风之间先通过间壁预热,再通过交换风孔5-11充分均匀混合,一方面有利于降低内筒体5-2的筒壁温度,有效防止高温变形甚至损坏,另一方面进一步保证出风口5-8的热风温度均匀。

29.所述旋转轴9-8上、且位于破碎刀组9-9的下方套设有若干组位于粉碎筒体9-2内呈八字状的细破碎刀组9-11,本实施例设置旋转轴9-8与细破碎刀组9-11之间采用键销传动,所述细破碎刀组9-11均包括对称倾斜设于旋转9-8两侧的细破碎刀,本实例设置在旋转轴8上设置1组细旋转刀组9-11,则两把细破碎刀,且本实施例设置每把细破碎刀与旋转轴9-8之间的夹角为45

°

,将遗漏的大物料和经破碎刀组9-9破碎后的物料继续破碎被热气流烘干且吹送出去,实现所有进入粉碎筒体9-2的成块物料均粉碎,大大提高烘干粉碎率,提高物料的利用率,从而有利于提高硫酸锰的成品率。

30.所述旋转轴9-8与破碎刀组9-9、细破碎刀组9-11连接处均采用气密封9-12,有效避免破碎物料及其夹杂粉尘颗粒进入旋转轴9-8内,致使旋转轴9-8发生故障甚至损坏,保证旋转轴9-8正常旋转。

31.本发明使用时:启动本硫酸锰烘干装置,经固液离心机1分离出的湿料硫酸锰在绞龙输送机3作用进入气流破碎机9中,而天然气直燃式热风炉5在交换风孔5-12的作用下产生温度均匀的热风,经鼓风机4的作用进入气流破碎机9内,湿料硫酸锰在破碎刀组9-9、细破碎刀组9-11破碎后在涡旋气流下边烘干边输送至烘干管6内,在烘干直管6-1和烘干宽管6-2交错设置的结构作用下,使物料时快时慢运输,提高物料在烘干管6内的烘干效果,烘干管6内的物料在风力输送下进入脉冲除尘器7的料斗7-2内,除尘除湿后的空气经斜槽送风机7-5进入风送斜槽7-4内,将从料斗7-2掉落的物料夹杂的烘干尾气置换出除尘箱体7-1内,经除尘后从出气口7-8排出排气管8内,而固气分离后的物料在空气作用下,边冷却降温边输送至振动筛10内,经除铁器12除去金属杂质后进入硫酸锰料仓储存,而排气管8内的除尘尾气在引风机13作用下先后进入尾气换热器14、蒸汽换热器16进行换热冷却,冷却后的烘干尾气经尾气排放管14-1集中排放,产生的热蒸汽可供生产使用,产生的冷空气通入天然气直燃式热风炉5使用,烘干流程图如图6所示。

32.当然,上面只是结合附图对本发明优选的具体实施方式作了详细描述,并非以此限制本发明的实施范围,凡依本发明的原理、构造以及结构所作的等效变化,均应涵盖于本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。