一种ru-ruo

2-nb2o5双金属催化剂及其制备方法与应用

技术领域

1.本发明属于催化剂领域,具体涉及一种ru-ruo

2-nb2o5双金属催化剂及其制备方法与应用。

背景技术:

2.环己醇是合成多种有机化学品的重要中间体。环己醇可以通过环己烷的催化氧化和随后的氢化来制备。然而,环己烷作为一种高附加值的烷烃物质,生产环己醇在经济上并不有利。近年来,许多研究表明,木质素可以通过热解、水解、氢解、加氢和氧化等多种方法选择性解聚成芳香族单体。由生物质中的木质素成分解聚得到含有大量含氧芳香族单体的生物油非挥发性馏分(木质素油)。将生物油中的木质素油直接催化加氢生产高附加值的环己醇在降低成本和废木质素利用方面具有重要意义。

3.在以往的芳烃单体加氢制备环己醇的研究中,加氢催化剂主要是过渡金属和贵金属。前者因其价格低廉、来源广泛而常被采用,其中以镍基过渡金属为首选。但不可忽视的是,过渡金属的加氢活性普遍低于贵金属,反应条件较为苛刻。根据以往的报道,会发现镍催化剂的催化活性直接受金属位点的分散、镍纳米粒子的尺寸和纳米粒子的几何结构的影响。

4.在贵金属催化剂方面,贵金属催化剂因其在温和反应条件下具有较高的氢解离能力和芳环加氢能力而受到广泛关注。尽管贵金属具有优异的加氢能力,但来源稀缺且价格昂贵,且活性受粒径和几何结构影响。因此,低含量贵金属和过渡金属偶联作为低温高效加氢的活性催化剂,基于经济成本和高活性,成为含氧芳烃低温加氢制备环己醇的首选催化剂。

技术实现要素:

5.本发明的首要目的在于克服现有技术的缺点与不足,提供一种ru-ruo

2-nb2o5双金属催化剂的制备方法。

6.本发明的另一目的在于提供上述方法制备得到的ru-ruo

2-nb2o5双金属催化剂。

7.本发明的再一目的在于提供上述ru-ruo

2-nb2o5双金属催化剂的应用。

8.本发明的目的通过下述技术方案实现:

9.一种ru-ruo

2-nb2o5双金属催化剂的制备方法,包括以下步骤:

10.(1)取含钌化合物和含铌化合物加入溶剂搅拌溶解,加入载体继续搅拌后干燥得到干燥的混合前体。

11.(2)将干燥的混合前体加热还原,得到ru-ruo

2-nb2o5双金属催化剂。

12.步骤(1)中所述的含钌化合物为可溶性钌盐;优选为乙酸钌。

13.步骤(1)中所述的含铌化合物为氢氧化铌。

14.步骤(1)中所述的含钌化合物和含铌化合物的加入量为以含钌化合物中钌的摩尔质量与含铌化合物中铌的摩尔质量的比计0.3~1:1~3,优选为0.3:2。

hβ。

44.图5催化剂制备过程中还原时间对催化剂加氢效果的影响结果图。

具体实施方式

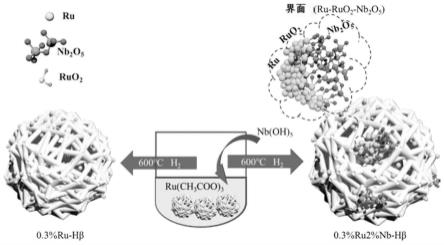

45.实施例1不同nb含量的ru-nb/hβ催化剂的制备

46.催化剂制备

47.按比例称取40mg乙酸钌和170.14mg氢氧化铌置于烧杯中,具体比例为钌铌摩尔比为1:1,然后加入5ml无水乙醇搅拌至乙酸钌和氢氧化铌完全溶解得到前驱体。随后加入2g经550℃煅烧的hβ分子筛,继续搅拌1h,使前驱体完全混合均匀分散在hβ分子筛表面和孔隙中,得到混合前体。在80℃烘箱中干燥后,将混合前体转移到石英管中,使用管式炉在10%h2/n2流中以10℃/min的升温速率升至600℃,还原1小时,得到hβ沸石负载的ru-ruo

2-nb2o5双金属界面催化剂0.3%ru2%nb-hβ。

48.参照上述制备方法,调整原料乙酸钌和氢氧化铌的钌铌摩尔比为0.3:0.3(40mg:25.52mg)、0.3:1(40mg:85.07mg)、0.3:3(40mg:255.21mg),其他制备步骤相同,制备得到双金属界面催化剂0.3%runb-hβ、0.3%ru1%nb-hβ、0.3%ru3%nb-hβ。

49.参照上述制备方法,制备效果对比用的单金属催化剂0.3%ru-hβ和2%nb-hβ,区别在于原料只加入40mg乙酸钌或170.14mg氢氧化铌。

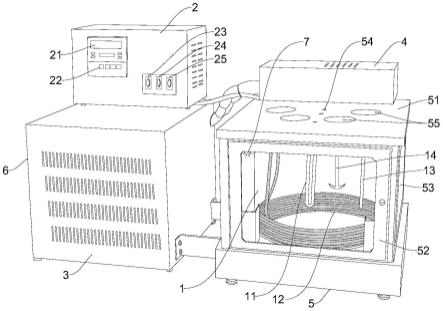

50.实施例2苯酚加氢反应的步骤及催化剂反应评价

51.1、苯酚加氢反应的步骤

52.反应条件:2mmol苯酚,0.05g催化剂,20ml十氢萘,反应温度为30℃,初始h2压力为2.0mpa,反应9h。

53.具体操作步骤如下:

54.(1)称量天平称量50mg催化剂加入石英内衬中,加入2mmol苯酚,加入20ml十氢萘溶剂。

55.(2)加入磁力搅拌子,将内衬放入釜体内,封装,检查气、液阀门开关,接上热电耦。

56.(3)通入氢气,密封,等待5min,再次观察气密性,放出氢气。

57.(4)再次通入氢气,将釜内其余气体残留排出。

58.(5)最后通入反应所需氢气,密封。开启反应釜,设定反应温度、反应时间、转速等条件,在氢气压力为2mpa的条件下,30℃下以800rpm磁力搅拌反应9h。

59.(6)待反应结束后,冷却至室温,排出气体后,收集液体产物。

60.(7)使用有机系13mm*0.22um滤头过滤后,进行色谱测试。

61.2、产物的检测与催化剂反应评价

62.经过13mm*0.22um有机过滤器过滤后,通过配备tg-5ms色谱柱(30m

×

0.25mm

×

0.25μm)的气相色谱-质谱联用仪(thermo trace 1300-isq)对产物的液体产物种类进行测试分析。通过使用具有相同毛细管柱的气相色谱仪(agilent)定量测试产品。升温程序为:在40℃保持5min,然后以10℃/min的速度升至280℃保持3min。

63.检测结果如图2所示。苯酚经2%nb-hβ和0.3%ru-hβ加氢转化率分别为0%和6.54%。单一的nb2o5对苯酚没有加氢活性,可能不会捕获氢或形成活泼的氢质子。单金属钌在室温下捕获氢气的能力相对较低,因此对苯酚的加氢效果也较弱。当金属nb逐渐加入

0.3%ru-hβ中时,苯酚的加氢转化率显着提高。当nb含量从0%增加到2%时,苯酚的转化率从7.88%增加到100%。当nb含量达到3%时,苯酚转化率仍保持在100%,说明催化剂的活性中心不受nb过量的影响。主要产物是环己醇,当催化剂中的nb含量从0增加到2%时,环己醇的选择性从4.04%提高到98.28%。结果表明,ru-ruo

2-nb2o5界面在苯环加氢过程中起重要作用。

64.实施例3对苯酚加氢反应的条件优化

65.1、使用0.3%ru2%nb-hβ催化剂探究h2压力对苯酚加氢的影响。

66.反应条件:2mmol苯酚,0.05g 0.3%ru2%nb-hβ催化剂,溶剂为20ml十氢萘,反应温度为30℃,反应时间为9h。

67.具体操作步骤参照实施例2,区别在于步骤(5)中的氢气压力分别设定为0、0.5、1、2、4mpa。

68.所得产物使用实施例2的检测方法进行检测,结果如图3所示。随着氢气压力的增加,苯酚的加氢性能显着提高。当氢气压力为2mpa时,苯酚的转化率为100%,环己醇选择性为98%。当氢气压力低于1mpa时,0.3%ru2%nb-hβ的苯酚转化率低于10%。进一步提高氢气压力至4mpa,苯酚转化率和环己醇选择性均为100%,环己酮消失。

69.2、为进一步研究苯酚在催化剂中的具体转化过程,使用催化剂0.3%ru2%nb-hβ和0.3%ru-hβ探究反应时间对苯酚加氢的影响。

70.反应条件:2mmol苯酚,0.05g催化剂,20ml十氢萘,h2压力2mpa,30℃,反应时间为24h。

71.具体操作步骤参照实施例2,区别在于催化剂分别选用0.3%ru2%nb-hβ和0.3%ru-hβ进行测试,反应在高压釜中在线进行,24小时内连续取样测试。

72.所得产物使用实施例2的检测方法进行检测,结果如图4所示。结果表明,同一时间的苯酚转化率0.3%ru2%nb-hβ(图4a)比0.3%ru-hβ(图4b)快得多。在初始阶段,苯酚首先转化为等量的环己醇和环己酮。然后,苯酚在4小时后完全转化为环己醇。当反应时间达到12h时,环己酮的c=o键开始被氢化成环己醇。通过观察0.3%ru-hβ的转化率曲线发现,苯酚在初始阶段也同时转化为环己醇和环己酮。然而,环己酮的选择性远高于环己醇。环己醇的选择性在8h时开始超过环己酮的选择性,环己酮反应达到平衡,反应8小时后没有进一步向环己醇方向发展。

73.实施例4不同木质素衍生底物在ru-ruo

2-nb2o5催化剂上的加氢反应

74.(1)反应a:2mmol底物(丁香酚、苯甲醚和苄基醚的其中一种),催化剂的添加量为底物的4%(w/w),20ml十氢萘,初始h2压力2mpa,30℃,反应9h,所用催化剂:0.3%ru2%nb-hβ。

75.(2)反应b:2mmol底物(苯甲醚或苄基醚的其中一种),催化剂的添加量为底物的4%(w/w),20ml十氢萘,初始h2压力2mpa,60℃,反应9h,所用催化剂:0.3%ru2%nb-hβ。

76.(3)反应c:底物为混合底物苯酚1mmol、苯甲醚1mmol和苄基醚1mmol,催化剂的添加量为底物的8%(w/w),十氢萘20ml,初始h2压力2mpa,120℃,反应9h,所用催化剂:0.3%ru2%nb-hβ。

77.具体操作步骤参照实施例2。

78.表1 ru-ruo

2-nb2o5催化剂在十氢萘中对不同木质素衍生底物加氢反应评价

[0079][0080][0081]

本实施例研究了不同木质素衍生底物在0.3%ru2%nb-hβ催化剂上的加氢反应,结果如表1所示。在30℃下,苯甲醚、苄基醚和丁香酚被加氢,转化率分别为28.07%、43.04%和分别为17.69%。升高的反应温度显着提高了苯甲醚和苄基醚的加氢活性(表1,编号3~5)。例如,当反应温度升至60℃时,苯甲醚的转化率升至54.73%,甲氧基环己烷和环己醇的产物选择性分别为34.60%和20.13%。同样,当温度从30℃升高到60℃时,苄基醚的转化率从43.04%提高到72.79%,(氧双(亚甲基))二环己烷的产物选择性从10.79%提高到67.83%。

[0082]

随后,研究了0.3%ru2%nb-hβ催化剂对混合底物(苯酚、苄基醚和苯甲醚)的氢化

能力。结果表明,混合底物在120℃时的转化率为100%(表1,编号6),环己烷的选择性最高(32.01%)。

[0083]

实施例5还原时间影响催化剂界面对苯酚加氢的作用

[0084]

1、催化剂制备

[0085]

参照实施例1的实验步骤制备不同还原时间的0.3%ru2%nb-hβ-t催化剂,其中ru的含量为0.3wt%,nb的含量为2wt%。区别在于进行还原反应的时间分别设置为5min、30min、1h和2h,所得催化剂命名为0.3%ru2%nb-hβ-5min、0.3%ru2%nb-hβ-30min、0.3%ru2%nb-hβ-1h和0.3%ru2%nb-hβ-2h。

[0086]

2、催化剂反应评价

[0087]

反应条件:底物为2mmol苯酚,催化剂的添加量为底物的4%(w/w),20ml十氢萘,30℃,h2压力2.0mpa,反应9h。

[0088]

具体操作步骤参照实施例2。

[0089]

本实施例为了研究催化剂制备过程中还原时间对所得ru-ruo

2-nb2o5催化剂的界面加氢活性的影响,制备了不同还原时间的催化剂。催化剂的反应活性通过苯酚在30℃、2mpa h2的加氢条件下进行考察。结果如图5所示。随着还原时间的增加,界面催化剂对苯酚的加氢活性逐渐增加。当还原时间为30min时,苯酚的转化率仅为77.66%,环己醇和环己酮的选择性分别为62%和15.66%。这主要是由于催化剂中形成的ru-ruo

2-nb2o5界面含量低。当还原时间超过1h时,苯酚的转化率达到100%,环己醇的收率达到90%以上。这表明ru-ruo

2-nb2o5界面需要一定的还原时间才能稳定形成。

[0090]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。